Устройство инжектора и принцип работы инжектора на автомобилях

На сегодняшний день инжекторный (или, говоря по-научному, впрысковый) двигатель практически полностью заменил устаревшие карбюраторные двигатели. Инжекторный двигатель существенно улучшает эксплуатационные и мощностные показатели автомобиля (динамика разгона, экологические характеристики, расход топлива).

Содержание статьи:

Инжекторные системы подачи топлива имеют перед карбюраторными следующие основные преимущества:

- Точное дозирование топлива и, следовательно, более экономный его расход;

- Снижение токсичности выхлопных газов. Достигается за счет оптимальности топливно-воздушной смеси и применения датчиков параметров выхлопных газов;

- Увеличение мощности двигателя примерно на 7-10% за счет улучшения наполнения цилиндров, оптимальной установки угла опережения зажигания, соответствующего рабочему режиму двигателя;

- Улучшение динамических свойств автомобиля. Система впрыска незамедлительно реагирует на любые изменения нагрузки, корректируя параметры топливно-воздушной смеси;

- Легкость пуска независимо от погодных условий.

Виды инжекторных систем

Первые инжекторы, которые массово начали использовать на бензиновых моторах все еще были механическими, но у них уже начал появляться некоторые электрические элементы, способствовавшие лучшей работе мотора.

Современная же инжекторная система включает в себя большое количество электронных элементов, а вся работа системы контролируется контроллером, он же электронный блок управления.

Всего существует 3 типа инжекторных систем, различающихся по типу подачи топлива:

- Центральная;

- Распределенная;

- Непосредственная.

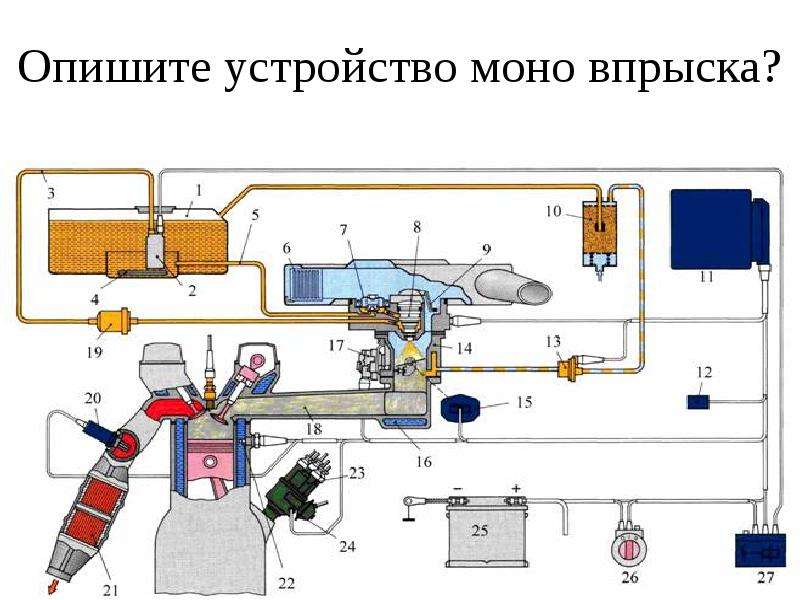

Центральная (моновпрыск) инжекторная система

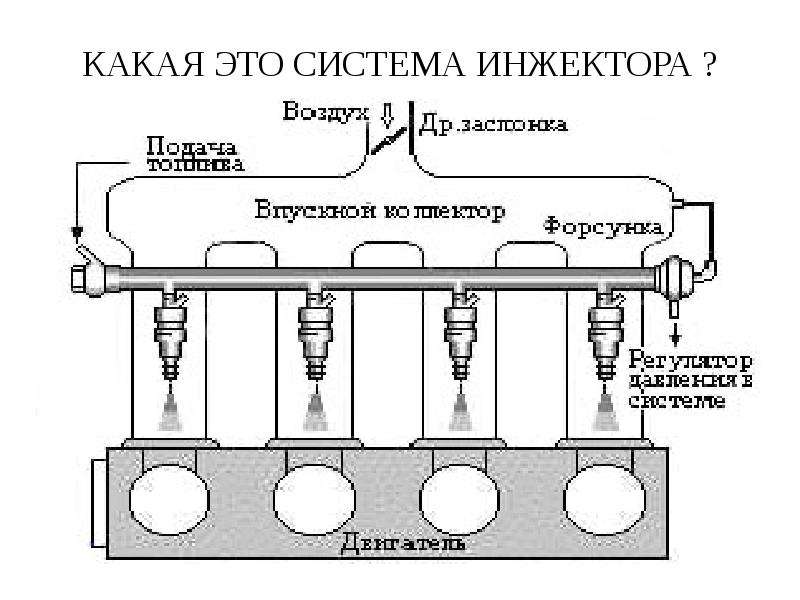

Центральная инжекторная система сейчас уже является устаревшей. Суть ее в том, что топливо впрыскивается в одном месте – на входе во впускной коллектор, где оно смешивается с воздухом и распределяется по цилиндрам.

Центральная система отличалась простотой конструкции и быстрым реагированием на изменение рабочих параметров силовой установки. Но полноценно выполнять свои функции она не могла Из-за разности наполнения цилиндров не удавалось добиться нужного сгорания топлива в цилиндрах.

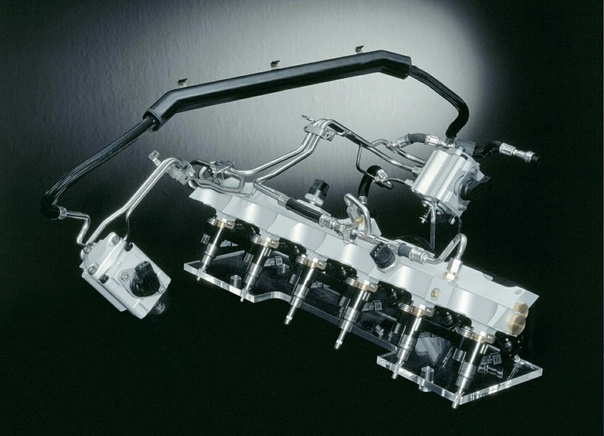

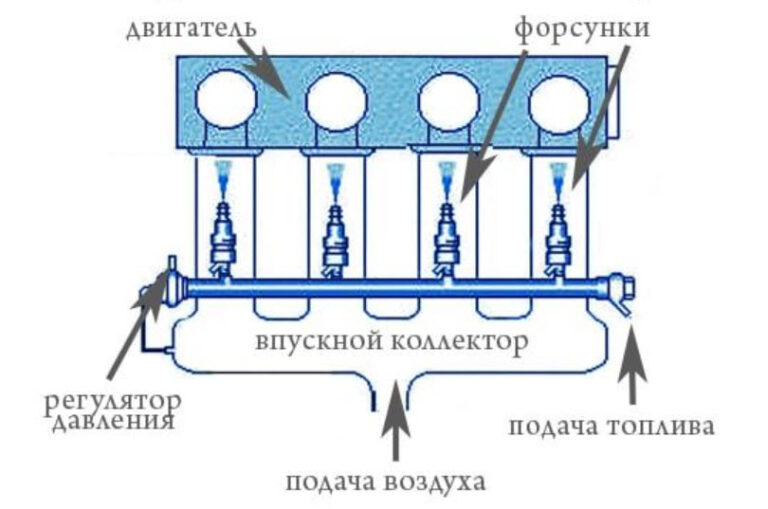

Распределенная (мультивпрыск) инжекторная система

Распределенная система – на данный момент самая оптимальная и используется на множестве автомобилей. У этого инжектора топливо подается отдельно для каждого цилиндра, хоть и впрыскивается оно тоже во впускной коллектор. Чтобы обеспечить раздельную подачу, элементы, которыми подается топливо, установлены рядом с головкой блока, и бензин подается в зону работы клапанов.

Благодаря такой конструкции, удается добиться соблюдения пропорций топливовоздушной смеси для обеспечения нужного горения. Автомобили с такой системой являются более экономичными, но при этом выход мощности – больше, да и окружающую среду они загрязняют меньше.

К недостаткам распределенной системы относится более сложная конструкция и чувствительность к качеству топлива.

Система непосредственного впрыска

Система непосредственного впрыска – разновидность распределенной и на данный момент самая совершенная. Она отличается тем, что топливо впрыскивается непосредственно в цилиндры, где уже и происходит смешивание его с воздухом. Эта система по принципу работы очень схожа с дизельной. Она позволяет еще больше снизить потребление бензина и обеспечивает больший выход мощности, но она очень сложная по конструкции и очень требовательна к качеству бензина.

Виды электронных форсунок

Существует классификация электронных форсунок, основывающихся на способе впрыска топлива. Выделяют такие три разновидности:

Выделяют такие три разновидности:

- Электромагнитная. Зачастую характерна для бензиновых ДВС (и с прямым впрыском тоже). Конструкцию нельзя назвать очень сложной, а основными составляющими её частями выступают клапан с иголкой (электромагнитный), сопло. Контроль за работой указанной форсунки выполняется с помощью ЭБУ, обеспечивающего на обмотке клапана напряжение в наиболее подходящий для этого момент.

- Электрогидравлическая. По большей части используют на дизельных движках. Являет собой электромагнитный клапан, дополненный камерой управления, а также сливным и впускным дросселями. Рабочий принцип этой разновидности форсунок основывается на участии давления самой топливной смеси в любой момент работы. За деятельностью электрогидравлической форсунки следит ЭБУ, именно он отправляет рабочие сигналы электромагнитному клапану.

- Пьезоэлектрическая. Считается наиболее удачным устройством среди всех представленных, но может работать только на дизельных агрегатах с системой впрыска Common Rail. Основное преимущество этого типа — быстрота реакции, что гарантирует многократную подачу топлива за один полный цикл. В основе работы пьезоэлемента — гидравлический принцип действия (как и в предыдущем варианте), предусматривающий срабатывание поршня толкателя за счёт увеличения длины пъезоэлемента под воздействием электрического сигнала ЭБУ. Количество подаваемого за один раз топлива определяется продолжительностью такого воздействия и давлением топливной смеси в топливной рампе.

Принцип работы инжектора

Принцип работы инжектора на автомобилях можно условно поделить на 2 части — механическую составляющую и электронную.

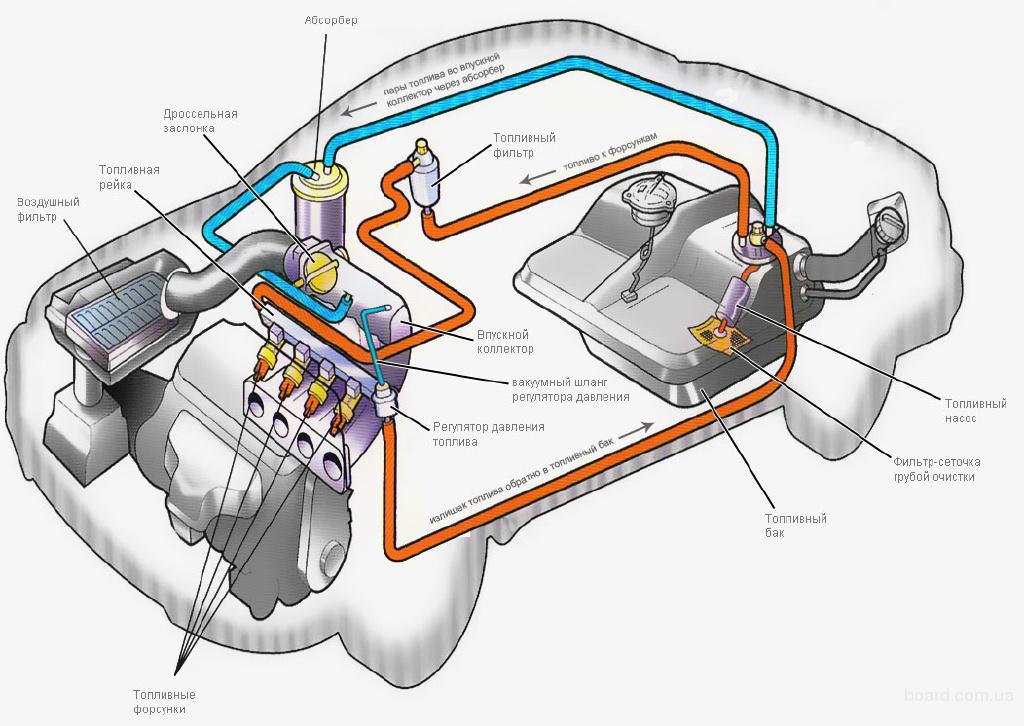

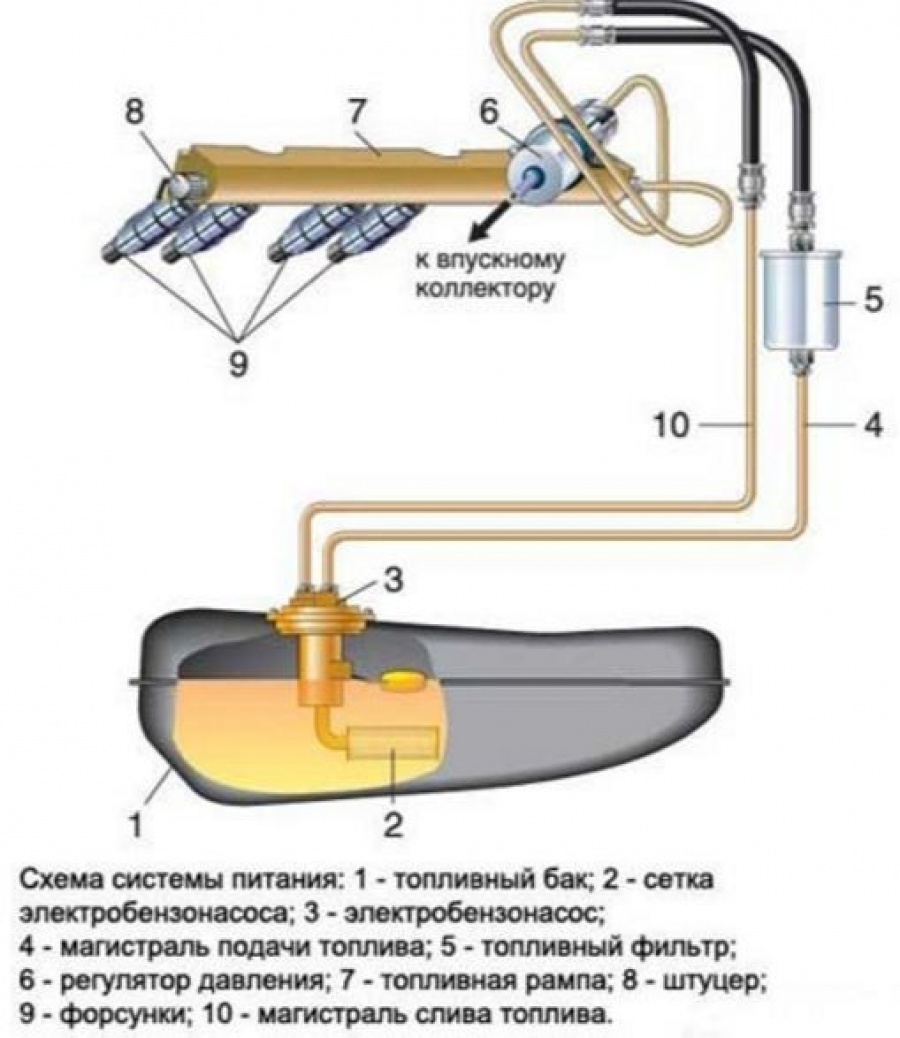

- топливный бак;

- электрический бензонасос;

- фильтр очистки бензина;

- топливопроводы высокого давления;

- топливная рампа;

- форсунки;

- дроссельный узел;

- воздушный фильтр.

Конечно, это не полный список составных частей. В систему могут быть включены дополнительные элементы, выполняющие те или иные функции, все зависит от конструктивного исполнения силового агрегата и системы питания. Но указанные элементы являются основными для любого двигателя с инжектором распределенного впрыска.

Бак является емкостью для бензина, где он хранится и подается в систему. Электробензонасос располагается в баке, то есть забор топлива производится непосредственно им, причем этот элемент обеспечивает подачу топлива под давлением.

Далее в систему установлен топливный фильтр, обеспечивающий очистку бензина от сторонних примесей. Поскольку бензин находится под давлением, то передвигается он по топливопроводу высокого давления.

Для предотвращения превышения давления, в систему входит регулятор давления. От фильтра, через него по топливопроводам бензин движется в топливную рампу, соединенную со всеми форсунками. Сами же форсунки устанавливаются во впускном коллекторе, недалеко от клапанных узлов цилиндров.

Современная форсунка – электромагнитная, в ее основе лежит соленоид. При подаче электрического импульса, который поступает от ЭБУ, в обмотке образуется магнитное поле, воздействующее на сердечник, заставляя его переместиться, преодолев усилие пружины, и открыть канал подачи. А поскольку бензин подается в форсунку под давлением, то через открывшийся канал и распылитель бензин поступает в коллектор.

С другой стороны через воздушный фильтр в систему засасывается воздух. В патрубке, по котором движется воздух, установлен дроссельный узел с заслонкой. Именно на эту заслонку и воздействует водитель, нажимая на педаль акселератора. При этом он просто регулирует количество воздуха, подаваемого в цилиндры, а вот на дозировку топлива водитель вообще никакого воздействия не имеет.

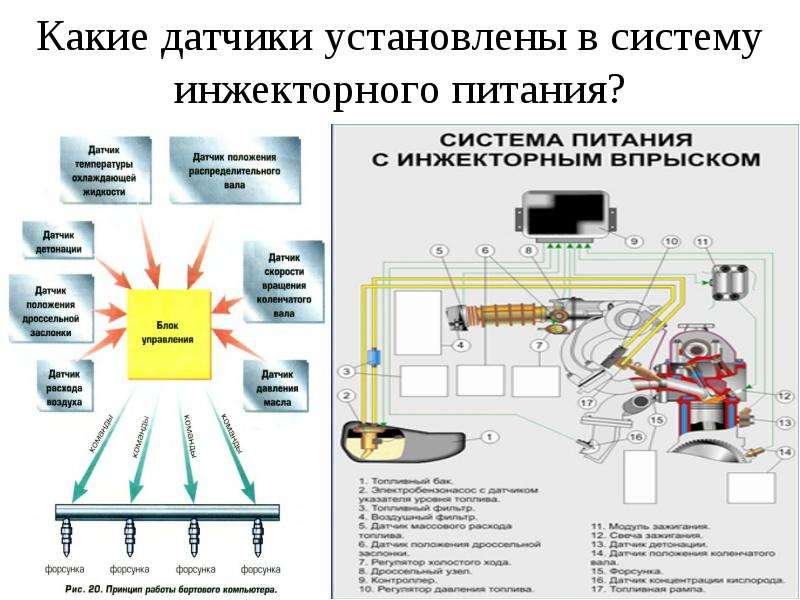

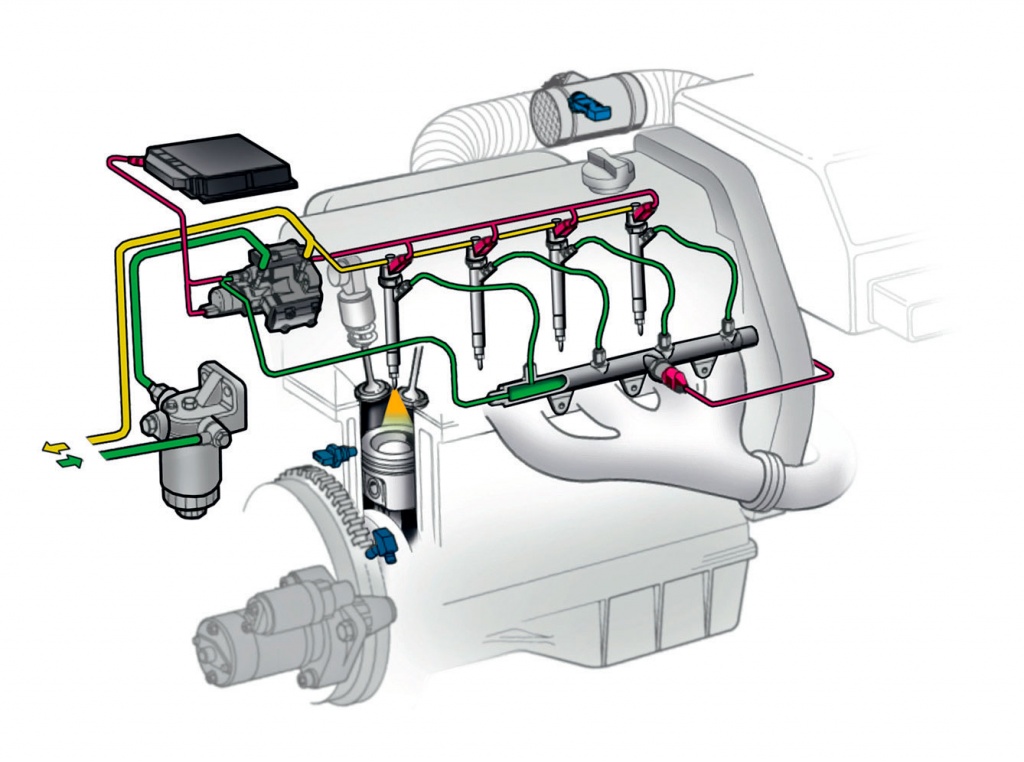

Основным элементом электронной части является электронный блок, состоящий из контроллера и блока памяти. В конструкцию также входит большое количество датчиков, на основе показаний которых ЭБУ выполняет управление системой.

Для своей работы ЭБУ использует показания датчиков:

- Лямбда-зонд, устанавливается в выпускной системе авто, определяет остатки несгоревшего воздуха в выхлопных газах;

- Датчик массового расхода воздуха (ДМРВ), расположен в корпусе воздушного фильтрующего элемента, определяет количество проходящего через дроссельный узел воздуха при всасывании его цилиндрами;

- Датчик положения дроссельной заслонки (ДПДЗ), установлен в дроссельном узле, подает сигнал о положении педали акселератора;

- Датчик температуры силовой установки, располагается возле термостата, регулирует состав смеси в зависимости от температуры мотора;

- Датчик положения коленчатого вала (ДПКВ), установлен возле шкива коленчатого вала;

- Датчик детонации, расположен на блоке цилиндров;

- Датчик скорости, установлен на коробке передач;

- Датчик фаз,предназначен для определения углового положения распредвала, установлен в головке блока.

Элекробензонасос заполняет всю систему топливом. Контролер получает показания от всех датчиков, сравнивает их с данными, занесенными в блок памяти. При несовпадении показаний, он корректирует работу системы питания двигателя так, чтобы добиться максимального совпадения получаемых данных с занесенными в блок памяти.

На основе данных от датчиков, контролером высчитывается время открытия форсунок, чтобы обеспечить оптимальное количество подаваемого бензина для создания топливовоздушной смеси в необходимой пропорции.

При поломке какого-то из датчиков, контролер переходит в аварийный режим. То есть, он берет усредненное значение показаний неисправного датчика и использует их для работы. При этом возможно изменение функционирование мотора – увеличивается расход, падает мощность, появляются перебои в работы. Но это не касается ДПКВ, при его поломке, двигатель функционировать не может.

Преимущества инжектора и его недостатки

Если бы в этой системе не было преимуществ, инжекторы не получили бы столь широкое распространение. Надежность инжектора многие могут оспорить, ведь автомобилисты нередко сталкиваются с проблемами и неизлечимыми болезнями системы. Тем не менее, в технологии намного больше плюсов, которые привлекают покупателей и дарят определенные выгоды в поездке.

Надежность инжектора многие могут оспорить, ведь автомобилисты нередко сталкиваются с проблемами и неизлечимыми болезнями системы. Тем не менее, в технологии намного больше плюсов, которые привлекают покупателей и дарят определенные выгоды в поездке.

| + Преимущества | — Недостатки |

| реальное понижение расхода топлива — инжектор может экономить, благодаря интеллектуальному управлению подачей топлива; | чистка форсунок — если вы заливаете не слишком качественный бензин или не меняете вовремя фильтры топлива, форсунки будут забиваться и перестанут распылять бензин; |

| полное сгорание бензина — при правильных настройках инжектор обеспечивает полное сгорание топлива и определенную интенсивность поездки; | прошивка «мозгов» в нужных режимах — на старых машинах иногда получается достичь невероятных результатов от перепрошивки, ведь технологии движутся вперед; |

| более выразительная динамика двигателя — водителю не приходится долгое время ожидать реакции при нажатии педали газа; | замена бортового компьютера на более функциональный вариант ЭБУ для вашей модели автомобиля с подходящими настройками; |

| возможность смены прошивки — с помощью простой процедуры чип-тюнинга можно полностью изменить параметры авто; | регулярная смена фильтров, как воздушного, так и топливного, с целью обеспечения нормальной работы инжектора; |

| технологичность и современность — машина с инжектором зачастую выбрасывает в атмосферу значительно меньше вредных веществ; | использование качественного топлива в соответствии с предписанными производителем нормами и подходящим октановым числом; |

| устойчивая работа в любых условиях — для хорошей работы инжектора не требуется ручное управление заслонкой воздуха, двигатель хорошо заводится в мороз. | регулярный сервис, своевременное обращение внимания на определенные недостатки работы автомобиля. |

Несмотря на то, что инжектор дороже в обслуживании и более прихотлив к качеству бензина, его надежность и возможность широкой настройки параметров опережает на сотни шагов вперед карбюратор. В конце концов, за определенный пробег два типа мотора могут выйти одинаково в цене, только карбюратору нужно будет чаще уделять внимание, а инжектор сделать один раз и надолго.

И напоследок представляем вашему вниманию видео для более полного понимания принципа работы инжектора.

Принцип работы инжекторного двигателя

Автор admin На чтение 6 мин. Просмотров 595

Принцип работы двигателя внутреннего сгорания (ДВС) основан на сгорании небольшого количества топлива в ограниченном объеме. При этом высвобождающаяся энергия преобразуется за счет движения поршней в механическую энергию. Дозированное количество топлива обеспечивается карбюратором или специальным устройством – инжектором. Двигатели с такими устройствами называются инжекторными. Рабочий принцип инжекторного двигателя прост – подача в нужный момент времени нужного количества топлива в нужное место.

Как работает ДВС

Чтобы ясно понимать различие между двумя типами силовых устройств, необходимо предварительно коснуться того, как вообще работает ДВС. Существует несколько отличающихся типов, из которых самыми распространенными будут:

- бензиновые;

- дизельные;

- газодизельные;

- газовые;

- роторные.

Принцип работы мотора лучше всего можно понять на примере бензинового двигателя. Самый популярный из них – четырехтактный. Это означает, что весь цикл преобразования энергии, образующейся при сгорании топлива, в механическую осуществляется за четыре такта.

Устройство двигателя таково, что последовательность выполнения тактов следующая:

- впуск – заполнение цилиндров топливом:

- сжатие – подготовка топлива к сгоранию;

- рабочий ход – преобразование энергии сгорания в механическую;

- выпуск – удаление продуктов сгорания топлива.

Для обеспечения работы двигателя у каждого из них своя задача. Во время первого такта поршень опускается из верхнего положения до крайнего нижнего, открывается клапан (впускной) и цилиндр начинает заполняться топливно-воздушной смесью. Во втором такте клапана закрыты, а движение поршня происходит от нижнего положения к верхнему, смесь в цилиндре сжимается. Когда он доходит до верхнего положения, на свече проскакивает искра и поджигается смесь.

При ее сгорании образуется повышенное давление, которое заставляет двигаться поршень от верхнего положения к нижнему. После его достижения под действием инерции вращения коленвала поршень начинает двигаться опять вверх, при этом срабатывает выпускной клапан, продукты сгорания топлива выводятся наружу из цилиндра. Когда поршень дойдет до верхнего положения, закрывается выпускной, но зато открывается впускной клапан и весь цикл работы повторяется.

Все описанное выше можно увидеть на видео

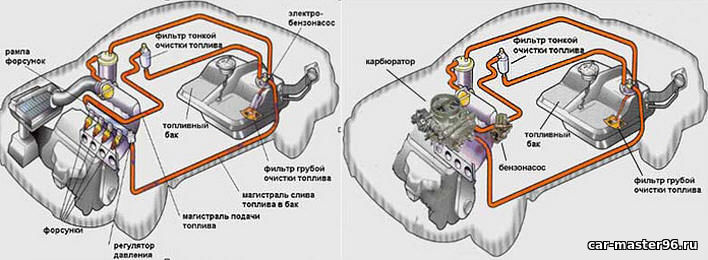

О карбюраторе, его достоинствах и недостатках

Здесь необходимо сделать небольшое дополнение. Раз мы рассматриваем бензиновый мотор, то в нем подача бензина в цилиндры двигателя возможна различными способами. Исторически первой была разработана подача и дозировка бензина при помощи карбюратора. Это специальное устройство, которое обеспечивает необходимое количество топливно-воздушной смеси (ТВС) в цилиндрах.

Топливно-воздушной называется смесь воздуха и паров бензина. Она приготавливается в карбюраторе, специальном устройстве, для их смешивания в нужной пропорции, зависящей от режима работы двигателя.

Будучи достаточно простым по своему устройству, карбюратор длительное время успешно работал с бензиновым мотором.

Будучи достаточно простым по своему устройству, карбюратор длительное время успешно работал с бензиновым мотором.Однако по мере развития автомобиля выявились недостатки, с которыми в сложившихся к тому времени условиях уже было трудно мириться разработчикам двигателя. В первую очередь это касалось:

- топливной экономичности. Карбюратор не обеспечивал экономного расходования бензина при внезапном изменении режима движения машины;

- экологической безопасности. Содержание в отработанных газах токсичных веществ было достаточно высоким;

- недостаточной мощности двигателя из-за несоответствия ТВС режиму движения автомобиля и его текущему состоянию.

Чтобы избавиться от отмеченных недостатков был реализован иной принцип подачи топлива в мотор – с помощью инжектора.

Про инжекторные моторы

У них есть еще одно название – впрысковые двигатели что, в общем-то, никоим образом не изменяет сути происходящих явлений. По выполняемой работе впрыск напоминает принцип, реализуемый в работе дизеля. В двигатель в нужный момент через форсунки инжектора впрыскивается строго дозированное количество топлива, и оно поджигается искрой со свечи, хотя при работе дизеля свеча не используется.

Весь цикл четырехтактного ДВС, рассмотренный ранее, остается неизменным. Основное отличие в том, что карбюратор готовит ТВС за пределами двигателя, и она потом поступает в цилиндры, а у инжекторного двигателя последних моделей бензин впрыскивается непосредственно в цилиндр.

Как это происходит, можно в деталях увидеть на видео

Подобное устройство мотора позволяет решить те проблемы, которые возникают при работе карбюратора. Использование инжектора обеспечивает по сравнению с карбюраторным вариантом следующие преимущества мотору:

- повышение мощности на 7-10%;

- улучшение показателей топливной экономичности;

- снижение уровня токсичных веществ в составе выхлопных газов;

- обеспечение оптимального количества топлива, зависящее от режима движения автомашины.

Это только основные достоинства, которые позволяет получить инжекторный двигатель. Однако у каждого достоинства есть и свои недостатки. Если карбюраторный мотор чисто механический и его можно отремонтировать практически в любых условиях, то для управления инжекторным требуется сложная электроника и целая система датчиков, из-за чего работы (регламентные и ремонтные) необходимо проводить в условиях сервисного центра.

Устройство впрыска

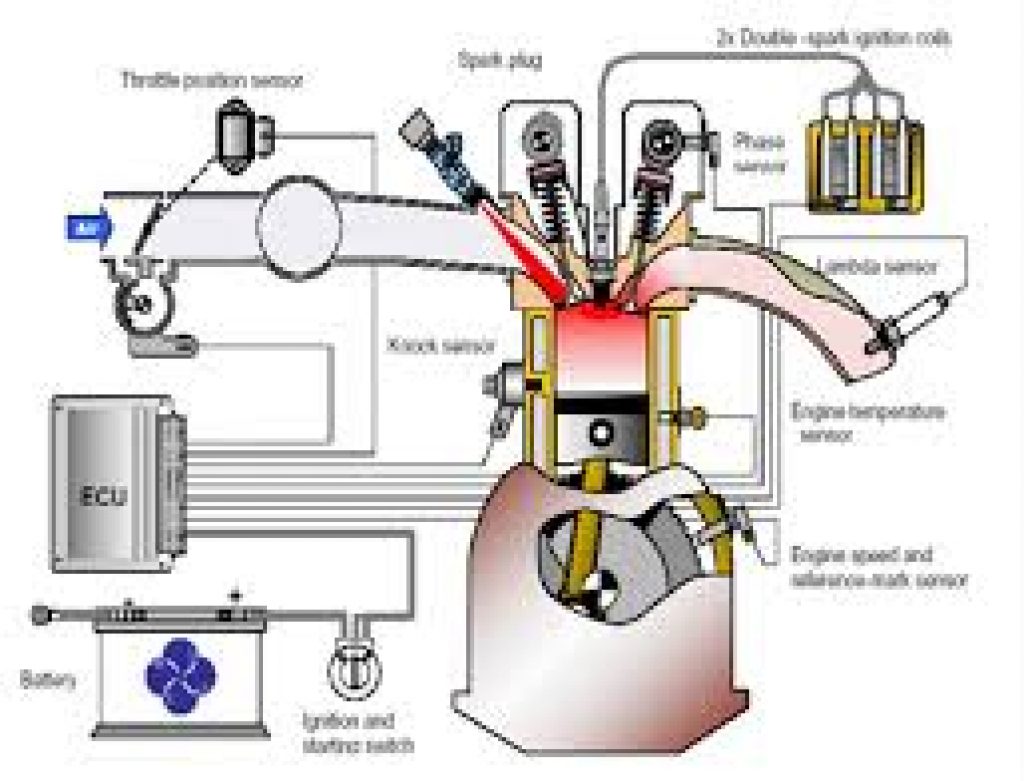

Если посмотреть, как выглядит устройство ДВС с впрыском вместо карбюратора, то можно выделить:

- контроллер впрыска – электронное устройство, содержащее программу для работы всех составных узлов системы;

- форсунки. Их может быть как несколько, так и одна, в зависимости от используемой системы впрыска;

- датчик расхода воздуха, определяющий наполнение цилиндров в зависимости от такта. Сначала определяется общее потребление, а потом программно пересчитывается необходимое количество для каждого цилиндра;

- датчик дроссельной заслонки (ее положения), устанавливающий текущее состояние движения и нагрузку на двигатель;

- датчик температуры, контролирующий степень нагрева охлаждающей жидкости, по его данным корректируется работа двигателя и при необходимости начинается работа вентилятора обдува;

- датчик фактического нахождения коленчатого вала обеспечивающий синхронизацию работы всех составных узлов системы;

- датчик кислорода, определяющий его содержание в выхлопных газах;

- датчик детонации контролирующий возникновение последней, для ее устранения по его сигналам меняется значение опережения зажигания.

Вот примерно так выглядит в общих чертах система, обеспечивающая впрыск топлива, принцип работы должен быть вполне понятен из ее состава и назначения отдельных элементов.

Виды впрысковых систем

Несмотря на достаточно простое описание работы инжекторного мотора, приведенное ранее, существует несколько разновидностей, осуществляющий подобный принцип работы.

Одноточечный впрыск

Это самый простой вариант реализации принципа впрыска. Он практически совместим с любым карбюраторным двигателем, разница заключается в применении впрыска вместо карбюратора. Если карбюратор во впускной коллектор подает ТВС, то при одноточечном впрыске во впускной коллектор впрыскивается через форсунку бензин.

Как и в случае с карбюраторным мотором, при такте впуск двигатель всасывает готовую топливно-воздушную смесь, и его работа практически не отличается от работы обычного двигателя. Преимуществом такого мотора будет лучшая экономичность.

Многоточечный впрыск

Представляет дальнейший этап совершенствования инжекторных моторов. Топливо по сигналам от контроллера подается к каждому цилиндру, но тоже во впускной коллектор, т.е. ТВС готовится вне цилиндра и уже в готовом виде поступает в цилиндр.

В таком варианте реализации принципа инжекторного двигателя возможно обеспечить многие из преимуществ, присущие впрысковому двигателю и отмеченные ранее.

Непосредственный впрыск

Является следующим этапом развития инжекторных двигателей. Впрыск топлива выполняется прямо в камеру сгорания, чем обеспечивается наилучшая эффективность работы ДВС. Итогом такого подхода является получение максимальной мощности, минимального расхода топлива и наилучших показателей экологической безопасности.

Инжекторный ДВС является следующим этапом в развитии бензинового мотора, значительно улучшающий его показатели. В моторах, использующих систему впрыска топлива, возрастает мощность, а также экономическая эффективность их работы, они отличаются значительно меньшим отрицательным влиянием на окружающую среду.

Мне нравится1Не нравитсяЧто еще стоит почитать

Инжекторная система питания

На всех современных автомобилях с бензиновыми моторами используется инжекторная система подачи топлива, поскольку она является более совершенной, чем карбюраторная, несмотря на то, что она конструктивно более сложная.

Инжекторный двигатель – не новь, но широкое распространение он получил только после развития электронных технологий. Все потому, что механически организовать управление системой, обладающей высокой точностью работы было очень сложно. Но с появлением микропроцессоров это стало вполне возможно.

Инжекторная система отличается тем, что бензин подается строго заданными порциями принудительно в коллектор (цилиндр).

Устройство ДВСОсновным достоинством, которым обладает инжекторная система питания, является соблюдение оптимальных пропорций составных элементов горючей смеси на разных режимах работы силовой установки. Благодаря этому достигается лучший выход мощности и экономичное потребление бензина.

Устройство системы

Инжекторная система подачи топлива состоит из электронной и механической составляющих. Первая контролирует параметры работы силового агрегата и на их основе подает сигналы для срабатывания исполнительной (механической) части.

К электронной составляющей относится микроконтроллер (электронный блок управления) и большое количество следящих датчиков:

- лямбда-зонд;

- положения коленвала;

- массового расхода воздуха;

- положения дроссельной заслонки;

- детонации;

- температуры ОЖ;

- давления воздуха во впускном коллекторе.

Датчики системы инжектора

На некоторых авто могут иметься еще несколько дополнительных датчиков. У всех у них одна задача – определять параметры работы силового агрегата и передавать их на ЭБУ

Что касается механической части, то в ее состав входят такие элементы:

- бак;

- электрический топливный насос;

- топливные магистрали;

- фильтр;

- регулятор давления;

- топливная рампа;

- форсунки.

Простая инжекторная система подачи топлива

Как все работает

Теперь рассмотрим принцип работы инжекторного двигателя отдельно по каждой составляющей. С электронной частью, в целом, все просто. Датчики собирают информацию о скорости вращения коленчатого вала, воздуха (поступившего в цилиндры, а также остаточной его части в отработанных газах), положения дросселя (связанного с педалью акселератора), температуры ОЖ. Эти данные датчики передают постоянно на электронный блок, благодаря чему и достигается высокая точность дозировки бензина.

Датчики собирают информацию о скорости вращения коленчатого вала, воздуха (поступившего в цилиндры, а также остаточной его части в отработанных газах), положения дросселя (связанного с педалью акселератора), температуры ОЖ. Эти данные датчики передают постоянно на электронный блок, благодаря чему и достигается высокая точность дозировки бензина.

Поступающую с датчиков информацию ЭБУ сравнивает с данными, внесенными в картах, и уже на основе этого сравнения и ряда расчетов осуществляет управление исполнительной частью.В электронный блок внесены так называемые карты с оптимальными параметрами работы силовой установки (к примеру, на такие условия нужно подать столько-то бензина, на другие – столько-то).

Первый инжекторный двигатель Toyota 1973 года

Чтобы было понятнее, рассмотрим более подробно алгоритм работы электронного блока, но по упрощенной схеме, поскольку в действительности при расчете используется очень большое количество данных. В целом, все это направлено на высчитывание временной длины электрического импульса, который подается на форсунки.

Поскольку схема – упрощенная, то предположим, что электронный блок ведет расчеты только по нескольким параметрам, а именно базовой временной длине импульса и двум коэффициентам – температуры ОЖ и уровне кислорода в выхлопных газах. Для получения результата ЭБУ использует формулу, в которой все имеющиеся данные перемножаются.

Для получения базовой длины импульса, микроконтроллер берет два параметра – скорость вращения коленчатого вала и нагрузку, которая может высчитываться по давлению в коллекторе.

К примеру, обороты двигателя составляют 3000, а нагрузка 4. Микроконтроллер берет эти данные и сравнивает с таблицей, внесенной в карту. В данном случае получаем базовую временную длину импульса 12 миллисекунд.

Но для расчетов нужно также учесть коэффициенты, для чего берутся показания с датчиков температуры ОЖ и лямбда-зонда. К примеру, температура составляется 100 град, а уровень кислорода в отработанных газах составляет 3. ЭБУ берет эти данные и сравнивает с еще несколькими таблицами. Предположим, что температурный коэффициент составляет 0,8, а кислородный – 1,0.

ЭБУ берет эти данные и сравнивает с еще несколькими таблицами. Предположим, что температурный коэффициент составляет 0,8, а кислородный – 1,0.

Получив все необходимые данные электронный блок проводит расчет. В нашем случае 12 множиться на 0,8 и на 1,0. В результате получаем, что импульс должен составлять 9,6 миллисекунды.

Описанный алгоритм – очень упрощенный, на деле же при расчетах может учитываться не один десяток параметров и показателей.

Поскольку данные поступают на электронный блок постоянно, то система практически мгновенно реагирует на изменение параметров работы мотора и подстраивается под них, обеспечивая оптимальное смесеобразование.

Стоит отметить, что электронный блок управляет не только подачей топлива, в его задачу входит также регулировка угла зажигания для обеспечения оптимальной работы мотора.

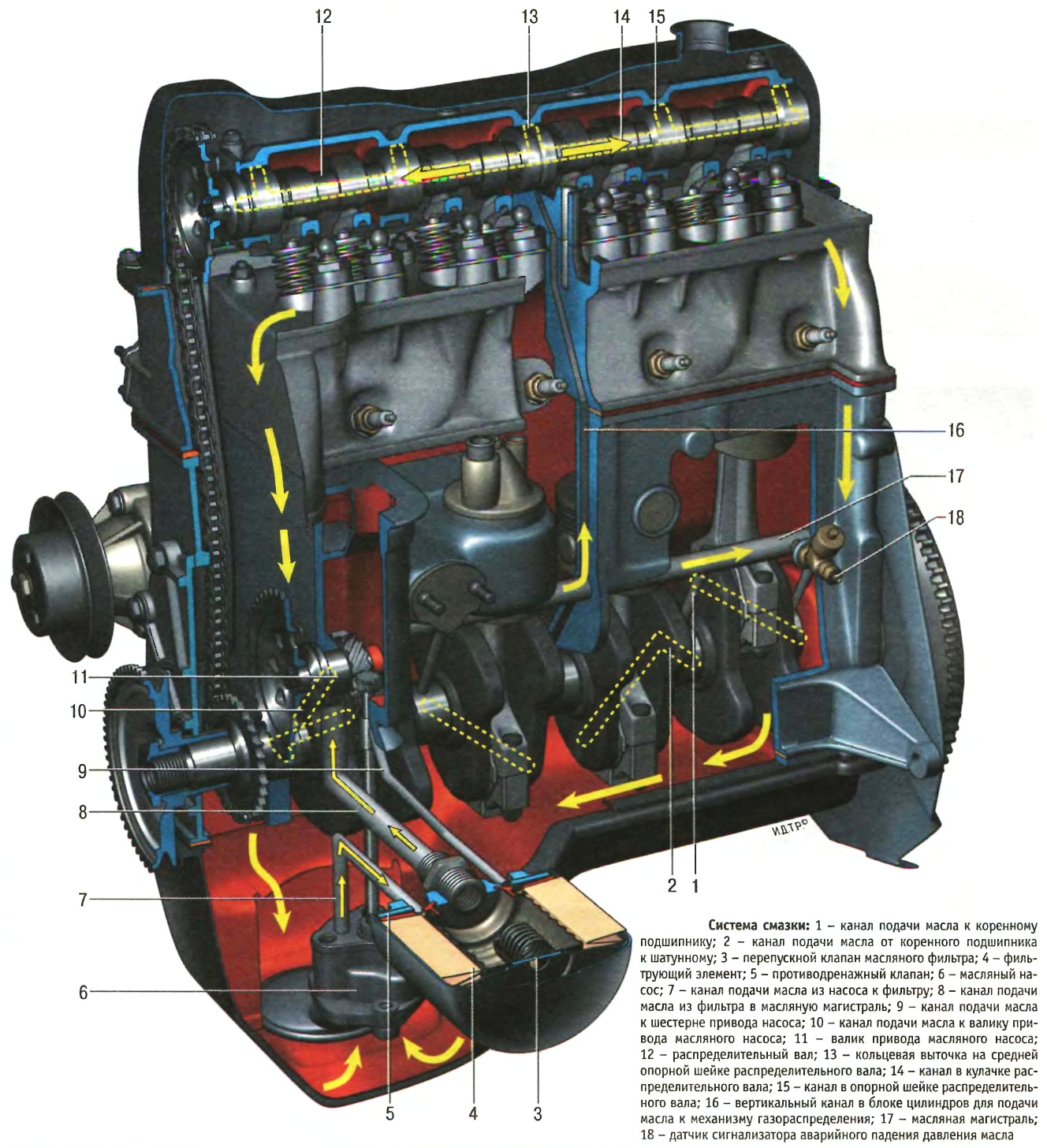

Теперь о механической части. Здесь все очень просто: насос, установленный в баке, закачивает в систему бензин, причем под давлением, чтобы обеспечить принудительную подачу. Давление должно быть определенным, поэтому в схему включен регулятор.

По магистралям бензин подается на рампу, которая соединяет между собой все форсунки. Подающийся от ЭБУ электрический импульс приводит к открытию форсунок, а поскольку бензин находится под давлением, то он через открывшийся канал просто впрыскивается.

Виды и типы инжекторов

Инжекторы бывают двух видов:

- С одноточечным впрыском. Такая система является устаревшей и на автомобилях уже не используется. Суть ее в том, что форсунка только одна, установленная во впускном коллекторе. Такая конструкция не обеспечивала равномерного распределения топлива по цилиндрам, поэтому ее работа была сходной с карбюраторной системой.

- Многоточечный впрыск. На современных авто используется именно этот тип. Здесь для каждого цилиндра предусмотрена своя форсунка, поэтому такая система отличается высокой точностью дозировки. Устанавливаться форсунки могут как во впускной коллектор, так и в сам цилиндр (инжекторная система непосредственного впрыска).

На многоточечной инжекторной системе подачи топлива может использовать несколько типов впрыска:

- Одновременный. В этом типе импульс от ЭБУ поступает сразу на все форсунки, и они открываются вместе. Сейчас такой впрыск не используется.

- Парный, он же попарно-параллельный. В этом типе форсунки работают парами. Интересно, что только одна из них подает топливо непосредственно в такте впуска, у второй же такт не совпадает. Но поскольку двигатель – 4-тактный, с клапанной системой газораспределения, то несовпадение впрыска по такту на работоспособность мотора влияния не оказывает.

- Фазированный. В этом типе ЭБУ подает сигналы на открытие для каждой форсунки отдельно, поэтому впрыск происходит с совпадением по такту.

Примечательно, что современная инжекторная система подачи топлива может использовать несколько типов впрыска. Так, в обычном режиме используется фазированный впрыск, но в случае перехода на аварийное функционирование (к примеру, один из датчиков отказал), инжекторный двигатель переходит на парный впрыск.

Обратная связь с датчиками

Одним из основных датчиков, на показаниях которого ЭБУ регулирует время открытия форсунок, является лямбда-зонд, установленный в выпускной системе. Этот датчик определяет остаточное (не сгоревшее) количество воздуха в газах.

Эволюция датчика лямбда-зонд от Bosch

Благодаря этому датчику обеспечивается так называемая «обратная связь». Суть ее заключается вот в чем: ЭБУ провел все расчеты и подал импульс на форсунки. Топливо поступило, смешалось с воздухом и сгорело. Образовавшиеся выхлопные газы с не сгоревшими частицами смеси выводится из цилиндров по системе отвода выхлопных газов, в которую установлен лямбда-зонд. На основе его показаний ЭБУ определяет, правильно ли были проведены все расчеты и при надобности вносит корректировки для получения оптимального состава. То есть, на основе уже проведенного этапа подачи и сгорания топлива микроконтроллер делает расчеты для следующего.

Стоит отметить, что в процессе работы силовой установки существуют определенные режимы, при которых показания кислородного датчика будут некорректными, что может нарушить работу мотора или требуется смесь с определенным составом. При таких режимах ЭБУ игнорирует информацию с лямбда-зонда, а сигналы на подачу бензина он отправляет, исходя из заложенной в карты информации.

На разных режимах обратная связь работает так:

- Запуск мотора. Чтобы двигатель смог завестись, нужна обогащенная горючая смесь с увеличенным процентным содержанием топлива. И электронный блок это обеспечивает, причем для этого он использует заданные данные, и информацию от кислородного датчика он не использует;

- Прогрев. Чтобы инжекторный двигатель быстрее набрал рабочую температуру ЭБУ устанавливает повышенные обороты мотора. При этом он постоянно контролирует его температуру, и по мере прогрева корректирует состав горючей смеси, постепенно ее обедняя до тех пор, пока состав ее не станет оптимальным. В этом режиме электронный блок продолжает использовать заданные в картах данные, все еще не используя показания лямбда-зонда;

- Холостой ход. При этом режиме двигатель уже полностью прогрет, а температура выхлопных газов – высокая, поэтому условия для корректной работы лямбда-зонда соблюдаются. ЭБУ уже начинает использовать показания кислородного датчика, что позволяет установить стехиометрический состав смеси. При таком составе обеспечивается наибольший выход мощности силовой установки;

- Движение с плавным изменением оборотов мотора. Для достижения экономичного расхода топлива при максимальном выходе мощности, нужна смесь со стехиометрическим составом, поэтому при таком режиме ЭБУ регулирует подачу бензина на основе показания лямбда-зонда;

- Резкое увеличение оборотов. Чтобы инжекторный двигатель нормально отреагировал на такое действие, нужна несколько обогащенная смесь. Чтобы ее обеспечить, ЭБУ использует данные карт, а не показания лямбда-зонда;

- Торможение мотором.

Поскольку этот режим не требует выхода мощности от мотора, то достаточно, чтобы смесь просто не давала остановиться силовой установке, а для этого подойдет и обедненная смесь. Для ее проявления показаний лямбда-зонда не нужно, поэтому ЭБУ их не использует.

Поскольку этот режим не требует выхода мощности от мотора, то достаточно, чтобы смесь просто не давала остановиться силовой установке, а для этого подойдет и обедненная смесь. Для ее проявления показаний лямбда-зонда не нужно, поэтому ЭБУ их не использует.

Как видно, лямбда-зонд хоть и очень важен для работы системы, но информация с него используется далеко не всегда.

Напоследок отметим, что инжектор хоть и конструктивно сложная система и включает множество элементов, поломка которых сразу же сказывается на функционировании силовой установки, но она обеспечивает более рациональный расход бензина, а также повышает экологичность автомобиля. Поэтому альтернативы этой системе питания пока нет.

Устройство автомобиля: инжектор

Споры о преимуществах инжекторного двигателя над карбюраторным, давно не актуальны – инжекторные системы воцарились на рынке, а новый автомобиль с карбюратором теперь попросту не найти. И все же не лишним будет разобраться, что же такое «инжектор», и чем обеспечено его тотальное господство на рынке легкового автотранспорта?

История инжектора

Впервые о замене карбюратора принципиально новой системой задумались ещё в самом начале 20-го века авиационные инженеры. Перепробовав все известные типы карбюраторов, они уже к сороковым годам прошлого века пришли с готовой к серийному производству системой инжектора, под давлением подающей топливо в камеру сгорания независимо от гравитации (что важно для самолётов) и точно в требуемом количестве (что позволяет получать меньший расход топлива, большую мощность и снижение уровня вибраций).

К концу второй мировой войны инжекторный двигатель с механическим впрыском можно было встретить на истребителях и бомбардировщиках Германии, Японии, Великобритании, СССР и США.

Кстати, тогда же появилась и столь знакомая многим современным автолюбителям процедура, как промывка инжектора — легендарный японский истребитель А6М «Зеро» требовал чистки форсунок после каждого вылета.

Затем автопроизводители оценили возможности применения впрыска для увеличения мощности двигателя при сохранении его экономичности: в 1940 году итальянцы из Alfa Romeo на своём купе 6C тестируют экспериментальную систему электронного впрыска, а Mercedes-Benz в 1954 году запускает в серию своё легендарное купе 300SL «Крыло Чайки», где была установлена механическая система прямого впрыска топлива.

Впрочем, никто из них не был пионером в создании «инжектора» – те или иные технические решения, примененные в этих автомобилях, отрабатывались на множестве экспериментальных конструкций, начиная с французских двигателей Леона Левассера с механическим впрыском образца 1902 года.

В России же системами инжекторного впрыска на автомобильной технике занимались и в Центральном научно-исследовательском автомобильном и автомоторном институте «НАМИ» и на Горьковском автомобильном заводе. Впрочем, некоторое отставание в области электронных компонентов не позволило удачно развернуть производство электронных систем впрыска в шестидесятых годах. Механический же впрыск в СССР, к сожалению, массово не вышел за рамки авиационных и дизельных двигателей.

Схема работы инжектора

Схема инжектора и закономерности его работы, пожалуй, даже проще для понимания, чем принципы работы карбюратора. Если карбюратор – это изящное техническое воплощение целого ряда физических законов в металле, то даже самая современная система инжектора таит в себе всего-лишь насос, подающий топливо сначала в находящуюся под небольшим давлением систему топливных каналов (топливную рампу), а потом (через электрический клапан) в сопло форсунки. Сопло, в свою очередь, распыляет топливо, которое смешивается с воздухом внутри впускного коллектора и через впускной клапан попадает в цилиндр уже в виде топливо-воздушной смеси. Собственно, терминами «инжектор» и «форсунка» сейчас чаще всего обозначают устройство, совмещающее в одном корпусе сопло-распылитель и электрический клапан.

Для понимания принципов работы инжекторного двигателя можно представить себе обычный цикл работы цилиндра четырёхтактного двигателя. При установке на нём карбюратора можно вполне налить топлива в сам карбюратор и отключить его от топливной системы вовсе – двигатель сможет завестись сам, так как топливно-воздушная смесь формируется в карбюраторе под действием втягивающего потока воздуха, который «засасывает» с собой смесь, и она уже готовой попадает во впускной коллектор. Не нужно ни давления, ни особого управления – схема проста и характеризуется тем, что топливная смесь формируется ещё до попадания к впуску в цилиндр.

При установке на нём карбюратора можно вполне налить топлива в сам карбюратор и отключить его от топливной системы вовсе – двигатель сможет завестись сам, так как топливно-воздушная смесь формируется в карбюраторе под действием втягивающего потока воздуха, который «засасывает» с собой смесь, и она уже готовой попадает во впускной коллектор. Не нужно ни давления, ни особого управления – схема проста и характеризуется тем, что топливная смесь формируется ещё до попадания к впуску в цилиндр.

В схеме с применением инжекторных форсунок смесь «готовится» непосредственно во впускном коллекторе (а в случае прямого впрыска – вообще в самой камере сгорания). В точно заданный системой управления момент открывается электроклапан, разделяющий топливную систему и впускной коллектор. Под давлением, созданным бензонасосом, инжектор распыляет топливную смесь в количестве, строго необходимом для поддержания близкого к стехиометрическому (читай-оптимальному) составу смеси. При этом воздух в коллектор на большей части нетурбированных автомобилей попадает под воздействием разряжения, созданного цилиндром – что позволяет, зная текущую его температуру, точно понимать, сколько топлива можно сжечь, имея данный объем воздуха.

Минус схемы инжектора в том, что смесь получается не настолько гомогенной (однородной и хорошо перемешанной), как на дорогих спортивных карбюраторах, а система управления форсунками требует точной настройки для оптимальной синхронизации работы топливных форсунок, впускных клапанов и цилиндров. Но плюсов системы всё же оказывается больше:

- растёт экономичность и одновременно мощность за счёт точной дозировки топлива в зависимости от текущей потребности и ситуации.

- равномернее распределяется топливо и между цилиндрами (мы не берем сейчас многокарбюраторные системы и ранние инжекторы с одной форсункой на несколько цилиндров),

- автоматизируются процессы настройки двигателя в зависимости от условий эксплуатации,

- понижается уровень вредных выбросов в атмосферу,

- расширяются возможности для тюнинга двигателя

- облегчается диагностика двигателя (с учетом использования электронных технических средств)

- сборка и настройка инжекторных двигателей в производстве обходится дешевле, чем сборка и настройка карбюраторных систем

С точки зрения водителя, автомобиль с инжекторной системой впрыска, как правило, быстрее реагирует на изменение положения педали газа, легче заводится в условиях, отличных от идеальных, потребляет меньше топлива и обладает более высокой мощностью по сравнению с аналогичным двигателем с карбюраторной системой питания.

Кстати, возможность выбирать – карбюратор или инжектор, когда-то была: на раннем этапе развития систем впрыска применялся в основном центральный (моно, одноточечный, Single-Point injection, SPi) впрыск, форсунка легко ставилась на место карбюратора как опция и работала одновременно на все цилиндры двигателя. Система была проста, надёжна и предполагала расположение форсунки вне зоны высоких температур.

При такой схеме не требовалось сложной электроники или механики для синхронизации работы форсунок на нескольких цилиндрах, но за это приходилось платить отсутствием той универсальности, которую дают более современные системы с распределенным, или многоточечным (Multi-Point Injection, MPi), впрыском.

В итоге именно распределенный впрыск получил наибольшее распространение и сейчас эволюционировал во множество подвидов, как то непосредственный впрыск в камеру сгорания (Direct Fuel injection, DFI) и несколько подвидов обычного распределенного впрыска в зависимости от времени открытия форсунок:

- при параллельном, или одновременном, впрыске (SMPI) все форсунки в двигателе срабатывают одновременно и независимо от тактов цилиндров, дважды за цикл впрыскивая топливо во впуск соответствующего цилиндра. При данном способе впрыска, часто встречавшемся на автомобилях 90-х годов, форсунки нужны в основном для более точной – по сравнению с центральным впрыском — дозировки топлива. Тем не менее, время между впрыском и попаданием топлива в цилиндр для разных цилиндров оказывается разным (пусть мы и говорим о миллисекундах), что сказывается на неравномерности смеси от цилиндра к цилиндру.

- при попарно-параллельном – форсунки делятся на группы, срабатывающие в разное время. Таким образом, точка срабатывания форсунки приближается к оптимальному времени впрыска топлива для подготовки смеси – что позволяет сократить разницу в качестве смеси в цилиндрах. За цикл работы двигателя топливо впрыскивается дважды, как и при одновременном впрыске – более того, на время пуска двигатель с попарно-параллельной схемой впрыска переходит в режим одновременного впрыска.

- при фазированном впрыске или (CIFI) – каждая форсунка управляется независимо от остальных и открывается точно перед тактом впуска. Именно эта система в данный момент является наиболее распространенной, так как позволяет обеспечить точное управление каждой форсункой и использовать оптимальное для каждого цилиндра время впрыска.

Отдельно следует отметить, что система инжекторного впрыска сама по себе универсальна и используется не только для бензиновых автомобилей. Механический впрыск на дизельных двигателях появился едва ли не раньше, чем на бензиновых – с двадцатых годов двадцатого века и поныне только на модельных дизелях и некоторых тракторных моторах используется схема, отличная от инжекторного впрыска.

Например, для дизельных силовых агрегатов крайне распространена прогрессивная система прямого впрыска Common Rail (она же известна как TDI, VCDi, CDI, TCDi, i-DTEC, CRDi – в зависимости от производителя), фактически превращающая топливную рампу в замкнутый аккумулятор для хранения топлива под более высоким, по сравнению с другими системами впрыска, давлением. В результате форсунки подают топливо с ещё большим давлением, что положительно сказывается, в частности, на расходе топлива. Но между прочим, впервые эта «современная» система была применена на британских двигателях для подводных лодок Vickers в 1916 году и в дальнейшем развивалась в основном по пути повышения давления в топливном аккумуляторе.

Система управления инжектора

Системы, координирующие действия каждой отдельной форсунки- инжектора двигателя, бывают как механическими, так и электронными. Собственно, первые массовые системы впрыска на легковых автомобилях появились в пятидесятых годах двадцатого века и довольно долгое время были исключительно механическими (как, например, целое семейство систем Bosch D-Jetronic).

Но по-настоящему эпоха инжекторного впрыска началась только с распространением микроконтроллеров — стоимость их разработки, производства и настройки гораздо ниже в сравнении с аналогичными процессами для механических систем с теми же функциональными возможностями.

Сегодня система управления инжекторным двигателем далеко ушла от алгоритмов работы первых механических систем. Соблазн относительно недорого использовать возможность оперативного изменения дозировки и времени подачи топлива на каждый отдельный инжектор двигателя (форсунку – ведь именно так переводится слово «инжектор») сделал своё – микроконтроллер сейчас собирает данные со множества дополнительных датчиков (от температурных и ДМРВ(Датчик Массового Расхода Воздуха) до датчиков включения кондиционера и отслеживания неровностей дороги). В зависимости от результата анализа этих данных контроллер выдаёт указания целому ряду устройств помимо, собственно, связки «бензонасос-инжектор» — системе зажигания, регулятору холостого хода, системе охлаждения и тому же кондиционеру.

Промывка инжектора

Есть целый ряд проблем, характерных именно для инжекторных двигателей. Это могут быть проблемы, общие для всех типов двигателей, а могут появляться и проблемы с электронными датчиками, вышедшими из строя по разным причинам.

Но главная проблема даже самого надежного инжекторного двигателя в России — сбои из-за засорения системы топливоподачи.

Троение, не связанное с состоянием свечей зажигания, катушек и высоковольтных проводов, трудности запуска зимой, заметное ухудшение приемистости двигателя, разница в нагаре на свечах зажигания из разных цилиндров, повышенный расход топлива и неполное сгорание смеси – всё это действительно может указывать в том числе и на закоксовывание форсунок.

Большая часть операций с системой впрыска инжекторного двигателя, с точки зрения многих официальных производителей, сводится к замене неразборных форсунок новыми, но существуют и методики чистки, охотно предлагаемые различными автосервисами.

Их условно можно разделить на два типа – промывку инжектора и ультразвуковую чистку форсунок. И та, и другая операция выполняется как со снятием топливных форсунок, так и прямо на двигателе.

У каждого способа свои нюансы, но следует помнить, что при промывке форсунок жидкостью без снятия их с двигателя после завершения процедуры рекомендуется заменить свечи и масло (и соответствующий фильтр) в двигателе, предварительно промыв его — что делает операцию весьма накладной. Кроме того, следует учитывать, что ввиду наличия в форсунках сеточки-уловителя, промывка некоторых форсунок может быть возможна только в направлении, обратном обычному распылению.

Кроме того, следует учитывать, что ввиду наличия в форсунках сеточки-уловителя, промывка некоторых форсунок может быть возможна только в направлении, обратном обычному распылению.

При снятии форсунок с двигателя замене подлежат уплотнительные резиновые прокладки этих форсунок. При этом для самой чистки потребуется специальный промывочный стенд либо самодельные приспособления, которые заставят форсунку открыть клапан для промывки.

В любом случае есть серьёзный риск повреждения двигателя в результате неверных действий. А в случае обслуживания дизельных двигателей следует учитывать еще и возможность наличия в системе серьёзного остаточного давления.

И все же нельзя сказать, что диагностика и обслуживание инжекторного двигателя существенно сложнее диагностики и обслуживания карбюраторного.

Конечно, для обслуживания карбюраторного двигателя не нужен сканер ошибок или бортовой компьютер. В нем не присутствует того количества датчиков и подсистем, которое мы встречаем в системе управления инжекторным двигателем.

С другой стороны – при наличии нужного оборудования компьютер инжекторного двигателя тут же объясняет, где искать неисправность – и для этого не надо вызывать опытного специалиста-диагноста, а достаточно подключить бортовой компьютер или OBD-сканер.

На ряд же неисправностей, не улавливаемых сканером, существует управа в виде внимательного отношения к собственному авто – изменение поведения автомобиля на дороге, смена звучания двигателя, сбои в работе отдельных систем или внезапно проснувшийся аппетит – всё это указывает на возникшие проблемы и необходимость диагностики. А еще, самый страшный враг «инжектора» — некачественное топливо. Так что внимательно стоит отнестись и к выбору заправочной станции.

- Автор

- Дмитрий Лонь, корреспондент MotorPage.ru

- Издание

- MotorPage.Ru

Инжекторный двигатель: принцип работы инжектора, неисправности

Инжекторный двигатель – агрегат, укомплектованный системой электронного впрыска топлива, управляемый электронным блоком управления. Массовый переход на инжектор к концу 80-х годов вполне оправдан: впрысковые моторы более экологичны, экономичны, по ходу работы состав и количество смеси корректируется согласно нагрузкам двигателя ЭБУ.

Массовый переход на инжектор к концу 80-х годов вполне оправдан: впрысковые моторы более экологичны, экономичны, по ходу работы состав и количество смеси корректируется согласно нагрузкам двигателя ЭБУ.

Главные отличия карбюратора от электронного впрыска

Электронный инжекторный двигатель кардинально различается от карбюраторного. В карбюраторном моторе смесеобразование внешнее (готовится в карбюраторе), а инжекторные форсунки впрыскивают топливо, либо в коллектор перед впускным клапаном, либо в цилиндр непосредственно.

Карбюратор – на 80% механическое устройство, если не считать экономайзера принудительного холостого хода (когда двигатель отключается при отпущенной педали газа на ходу), и электронного подсоса (для запуска и прогрева двигателя, смесь подается обогащенной).

Инжектор является дозатором, который способен в разное время и в течение разного времени впрыскивать топливо.

Если взять два одинаковых двигателя, на одном из которых топливная система будет инжекторная, а на втором карбюраторная, у второго мощность будет выше на 15-20%.

Разновидности инжектора

На сегодняшний день используется электронный распределенный непосредственный впрыск. Переходным этапом инжектирования был моновпрыск (центральный) с одной форсункой. Моновпрыск использовался очень мало, так как недостатков было больше, чем достоинств. Скоро его заменил распределенный впрыск.

Распределенный электронный впрыск топлива предполагает наличие форсунок, по одной на каждый цилиндр. Воздух в цилиндры попадает через впускной коллектор и дозируется дроссельной заслонкой.

Непосредственный впрыск напоминает дизельную топливную систему, так как форсунки вмонтированы прямо в цилиндры, от чего и происходит название.

Устройство инжекторного двигателя

Простейший инжектор состоит из следующих компонентов:

- ЭБУ (электронный блок управления),

- электрический бензонасос,

- топливная рампа и датчик давления топлива,

- электронные форсунки,

- впускной коллектор с дроссельной заслонкой,

- датчики: температуры ОЖ, детонации, расхода воздуха, положения дросселя, положения коленчатого вала, наличия кислорода в выпускном коллекторе.

Как вышеуказанные компоненты взаимодействуют между собой, на примере запуска двигателя: при повороте ключа в замке зажигания включается бортовая сеть, электробензонасос начинает подкачку топлива.

После следующего поворота срабатывает датчик положения коленвала, чтобы поджечь своевременно смесь. Топливо через рампу попадает в форсунки. Отношение топлива к воздуху, угол зажигания и момент подачи топлива определяется блоком управления, который основывается на данных датчиков температуры ОЖ, ДМРВ и ДПДЗ.

Во время работы инжекторного двигателя все датчики фиксируют изменения в двигателе, о чем постоянно сообщают блоку управления.

В программе блока управления «зашита» целая сетка, называемая топливной картой. Топливная карта позволяет корректировать смесь по следующим параметрам:

- момент открытия форсунки;

- время, при котором игла форсунки открыта;

- количество топлива;

- угол зажигания.

Под каждый режим работы (запуск, холостой ход, слабые нагрузки, средний режим, и режим максимальных оборотов) запрограммированы свои параметры, указанные выше. Это одно из главных отличий от карбюратора, так как имеется возможность широкой настройки топливной системы программируемым способом.

Достоинства и недостатки двигателя с электронным впрыском

Из плюсов можно выделить:

- широкие возможности настройки двигателя под свои потребности (максимальная мощность, или максимальная экономичность),

- весь процесс работы двигателя управляется электроникой,

- компьютерная диагностика,

- экологичность.

Недостатки:

- стоимость ремонта и обслуживания,

- уязвимость электроники,

- зависимость от стабильного напряжения бортовой сети.

Основные неисправности

Из-за того, что инжектор – это цепочка сложных электронных систем, некоторые из деталей имеют свойство изнашиваться, а именно:

Электронные датчики, такие как ДМРВ, лямбда-зонд (датчик выявления кислорода в выхлопной трубе), датчик температуры охлаждающей жидкости — часто выходят из строя в силу своей работ в агрессивной среде

Топливные форсунки, особенно непосредственного впрыска, уязвимы к загрязнению, вследствие чего мотор начинает троить. Но чистка форсунок требуется не так часто, как чистка карбюратора

Выход из строя форсунки из-за западания иглы, что приводит к гидроудару (несжимаемая жидкость в виде топлива не сгорает, из-за чего поршень давит на шатун, когда тот стремится вверх, результат — пробитие блока цилиндров).

Рекомендации по эксплуатации инжекторного двигателя

Инжекторная система питания долговечна, но требуется соблюдать следующие меры:

- Раз в год производить чистку форсунок (добавкой моющей присадки в топливо),

- Каждые 10 000 км менять топливный фильтр,

- Сократить на 30-50% диапазон замены воздушного фильтра,

- Обрабатывать средством для контактов провода датчиков двигателя,

- Обеспечить герметизацию ЭБУ.

А также раз в 20 000 км надо чистить дроссельную заслонку, регулятор холостого хода и впускной коллектор.

Принцип работы инжекторного двигателя автомобиля, сравнение с карбюраторным

Принцип работы инжекторного двигателя автомобиля, сравнение с карбюраторным

У этого поста — 1 комментарий.

Содержание статьи:

Современный ритм движения и растущие потребности в комфортном управление автомобилем на передовой рубеж вывели инжекторный (впрысковый) тип двигателя. Он практически вытеснил устаревшую систему карбюраторов. Инжекторный двигатель кардинальным образом улучшил не просто эксплуатационные качества автомобиля, но и изменил показатели мощности (расход топлива, динамику в отношении разгона, экологические характеристики).

Инжекторный двигатель – это двигатель, имеющий инжекторную подачу топлива. Система подобного типа полностью заменила карбюраторную систему и предназначена для всех современных двигателей, использующих бензин.

Инжекторный двигатель – принципы работы.

В сравнении с карбюраторным двигателем, было выявлено, что двигатель с инжектором способен продолжительное время поддерживать высочайшие экологические стандарты, причем без дополнительных ручных регулировок. Это стало возможно лишь из-за самонастройки кислородного датчика по поступающим к нему данным.

И все же, постараемся четко себе представить, как работает инжекторный двигатель. В двигатель инжекторного типа подача топливо в воздушный поток осуществляется с помощью специальных форсунок. Они могут располагаться на выпускном коллекторе, и в этом случае речь идет о системе «Моновпрыск». Если форсунки расположены либо непосредственно во впускном коллекторе каждого цилиндра либо неподалеку от него, принято вести речь о системе «распределенного впрыска». Синонимом этого названия стало «многоточечный коллекторный впрыск». Третий вариант, когда форсунки находятся в головке цилиндров. При подобном расположении впрыск происходит напрямую в камеру сгорания, соответственно система называется « прямой впрыск».

Подача топлива к форсункам в обязательном порядке осуществляется только под давлением. Бортовой компьютер автомобиля в определенный момент времени подает импульс тока, который служит сигналом для открытия форсунок. Объем впрыснутого тока определяет длительность импульса. В свою очередь параметры для длительности подачи тока берутся из данных, поступающих с датчиков, которые и отвечают за контроль над параметрами двигателя. К основным параметрам можно отнести температуру и обороты двигателя, информация о разрежении в задроссельном пространстве и об угле под которым открыта дроссельная заслонка. Не стоит забывать и о контроле над расходом воздуха.

Вот что получает автомобиль, если на нем установлен инжекторный двигатель (сравнение ведется с карбюратором).

1. Осуществляется точная дозировка топлива. Как следствие, расход топлива более экономный, что в свою очередь приводит к снижению токсичности у выхлопных газов.

2. Мощность двигателя возрастает в среднем на 7-10%. Это происходит из-за улучшения наполнения цилиндров. К тому же устанавливается оптимальный угол опережения зажигания, что полностью соответствует рабочему движению двигателя.

3. Динамические свойства автомобиля значительно улучшаются. Вкратце это выглядит так. Система впрыска практически моментально реагирует на малейшие изменения в нагрузке и корректирует параметры топливно–воздушной массы.

4. Автомобиль с легкостью заводится при любых погодных условиях.

Другие похожие статьи:

Устройство системы питания инжекторного двигателя

Система подачи топлива инжекторного двигателя получила распространение в современных автомобилях и имеет ряд преимуществ перед топливной системой карбюраторного двигателя. В этой статье мы рассмотрим устройство инжектора и узнаем, как работает система подачи топлива инжекторного двигателя и электронная система питания.

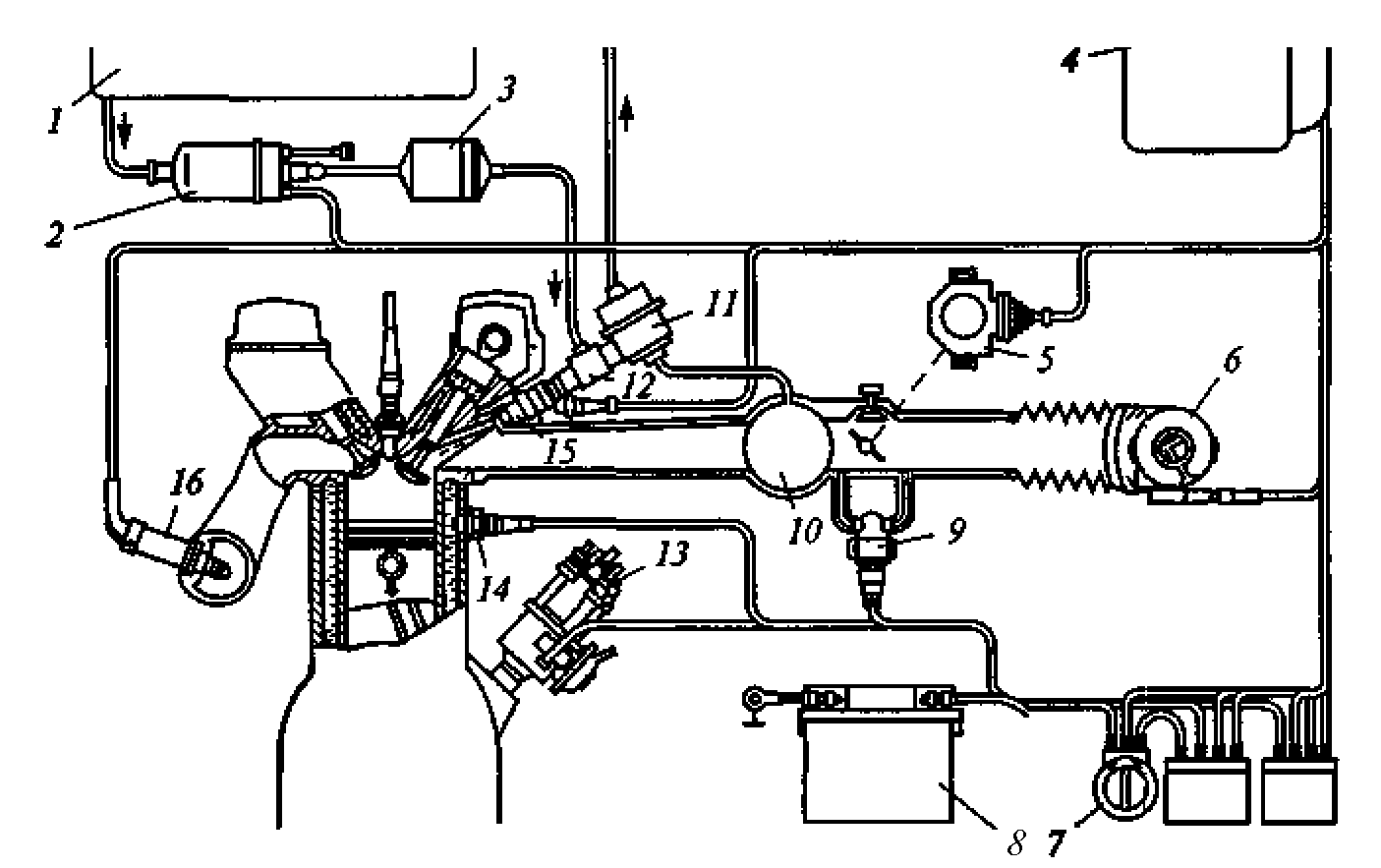

Устройство инжектораОсновная задача системы питания инжекторного двигателя заключается в обеспечении подачи оптимального количества бензина в двигатель при разных режимах работы. Подача бензина в двигатель осуществляется с помощью форсунок, которые установлены во впускном трубопроводе.

Устройство системы питания инжектора:1. Электробензонасос – устанавливается в модуле, который располагается в топливном баке. Модуль также включает в себя такие дополнительные элементы, как топливный фильтр, датчик уровня бензина и завихритель.

Электробензонасос предназначен для нагнетания бензина из топливного бака в подающий топливопровод. Управление электробензонасосом осуществляется с помощью контроллера через реле.

2. Топливный фильтр – предназначен для очистки топлива от грязи и примесей, которые могут привести к неравномерной работе двигателя, неустойчивой работе инжектора, загрязнению форсунок. В инжекторных системах к качеству топлива предъявляются высокие требования.

3. Топливопроводы – служат для подачи топлива от бензонасоса к рампе и обратно от рампы в топливный бак. Соответственно существует прямой и обратный топливопроводы.

4. Рампа форсунок с топливными форсунками – конструкция рампы обеспечивает равномерное распределение топлива по форсункам. На топливной рампе располагаются форсунки, регулятор давления топлива и штуцер контроля давления в топливной системе инжектора.

5. Регулятор давления топлива – предназначен для поддержания оптимального перепада давления, который способствует тому, что количество впрыскивания топлива зависит только от длительности впрыска. Излишки топлива регулятор подает обратно в бак.

Как работает система питания инжекторного двигателя?Для стабильной работы двигателя необходимо обеспечить сбалансированное поступление топливовоздушной смеси в камеру сгорания. Приготовление топливовоздушной смеси происходит в впускном трубопроводе, благодаря смешиванию бензина с воздухом. Контроллер с помощью управляющего импульса открывает клапан форсунки и путем изменения длительности импульса регулирует состав топливовоздушной смеси.

Регулятор давления топлива поддерживает перепад давления топлива постоянным, соответственно количество топлива, что подается пропорционально времени, при котором форсунки находятся в открытом состоянии. Контроллер поддерживает оптимальное соотношение топливовоздушной смеси путем изменения длительности импульсов. Если длительность импульса увеличивается – смесь обогащается, если уменьшается – смесь обедняется.

: КОМПОНЕНТЫ, ВИДЫ И ПРИНЦИПЫ РАБОТЫ

«Топливная форсунка — это механическое устройство с электронным управлением, которое отвечает за распыление (впрыск) нужного количества топлива в двигатель, чтобы создать подходящую воздушно-топливную смесь для оптимального сгорания».

Технология была создана в начале 20 века и впервые реализована на дизельных двигателях. К последней трети 20-го века он также стал популярным среди обычных бензиновых двигателей.

Электронный блок управления (ЭБУ в системе управления двигателем) определяет точное количество и конкретное время требуемой дозы бензина (бензина) для каждого цикла, собирая информацию от различных датчиков двигателя. Таким образом, ЭБУ отправляет управляющий электрический сигнал правильной продолжительности и времени на катушку топливной форсунки. Таким образом открывается форсунка, через которую бензин проходит в двигатель.

На один вывод катушки форсунки напрямую подается напряжение 12 В, которое контролируется ЭБУ, а другой вывод катушки форсунки открыт.Когда ЭБУ определяет точное количество топлива и время его впрыска, активирует соответствующую форсунку, переключая другую клемму на массу (массу, т. Е. Отрицательный полюс).

КОМПОНЕНТЫ

Целью системы впрыска топлива является дозирование, распыление и распределение топлива по воздушной массе в цилиндре. В то же время он должен поддерживать требуемое соотношение воздух-топливо в соответствии с нагрузкой и скоростью двигателя.

* Насосные элементы:

Для перемещения топлива из топливного бака в цилиндр.

* Дозирующие элементы:

Для измерения подачи топлива со скоростью, необходимой для регулирования скорости и нагрузки на двигателе

* Контроль дозирования:

Для регулировки нормы дозирования элементов при изменении нагрузки и частоты вращения двигателя.

* Контроль смеси:

Для регулировки соотношения топлива и воздуха в зависимости от нагрузки и скорости.

* Раздаточные элементы:

Для равномерного распределения отмеренного топлива между цилиндрами.

* Контроль времени:

Для фиксации запуска и остановки процесса смешения топлива с воздухом.

ВИДЫ ТОПЛИВНЫХ ИНЖЕКТОРОВ

1. Верхняя подача — Топливо поступает сверху и выходит снизу.

2. Боковая подача — Топливо попадает сбоку на штуцере форсунки внутри топливной рампы.

3. Форсунки корпуса дроссельной заслонки — (TBI) Расположены непосредственно в корпусе дроссельной заслонки.

ВИДЫ СИСТЕМ ВПРЫСКА ТОПЛИВА

1.Одноточечный впрыск топлива в корпус дроссельной заслонки ИЛИ

Также называемый одинарным портом, это был самый ранний тип впрыска топлива, появившийся на рынке. Все автомобили имеют впускной коллектор, через который в двигатель сначала поступает чистый воздух. TBFI работает путем добавления правильного количества топлива в воздух перед его распределением по отдельным цилиндрам. Преимущество TBFI в том, что он недорогой и простой в обслуживании. Если у вас когда-нибудь возникнет проблема с инжектором, вам нужно заменить только один.Кроме того, поскольку этот инжектор имеет довольно высокий расход, его не так просто засорить.

Технически системы дроссельной заслонки очень прочные и требуют меньшего обслуживания. При этом впрыск дроссельной заслонки сегодня используется редко. Транспортные средства, которые все еще используют его, достаточно стары, поэтому обслуживание будет более серьезной проблемой, чем это было бы с более новым автомобилем с меньшим пробегом.

Еще один недостаток TBFI — неточность. Если вы отпустите педаль акселератора, в воздушной смеси, поступающей в ваши цилиндры, по-прежнему будет много топлива.Это может привести к небольшой задержке перед замедлением или, в некоторых автомобилях, к выбрасыванию несгоревшего топлива через выхлопную трубу. Это означает, что системы TBFI не так экономичны, как современные системы.

2. Многопортовый впрыск

Многоточечный впрыск просто перемещал форсунки дальше вниз по направлению к цилиндрам. Чистый воздух поступает в первичный коллектор и направляется к каждому цилиндру. Инжектор расположен в конце этого порта, прямо перед тем, как он всасывается через клапан в ваш цилиндр.

Преимущество этой системы в том, что топливо распределяется более точно, при этом каждый цилиндр получает свою собственную струю топлива. Каждая форсунка меньше и точнее, что позволяет снизить расход топлива. Обратной стороной является то, что все форсунки распыляют одновременно, а цилиндры срабатывают один за другим. Это означает, что у вас может быть остаток топлива между периодами впуска или у вас может возникнуть возгорание цилиндра до того, как форсунка сможет подать дополнительное топливо.

Многопортовые системыотлично работают, когда вы путешествуете с постоянной скоростью.Но когда вы быстро ускоряетесь или убираете ногу с дроссельной заслонки, такая конструкция снижает либо экономию топлива, либо производительность.

3. Последовательный впрыск

Системы последовательной подачи топлива очень похожи на многопортовые системы. При этом есть одно ключевое отличие. Последовательная подача топлива — раз. Вместо того, чтобы все форсунки срабатывали одновременно, они подают топливо одна за другой. Время согласовано с вашими цилиндрами, что позволяет двигателю смешивать топливо прямо перед тем, как клапан открывается, чтобы всасывать его.Такая конструкция позволяет повысить экономию топлива и производительность.

Поскольку топливо остается в порту только на короткое время, последовательные форсунки имеют тенденцию служить дольше и оставаться более чистыми, чем другие системы. Благодаря этим преимуществам на сегодняшний день наиболее распространенным типом впрыска топлива в транспортных средствах являются последовательные системы.

Единственным небольшим недостатком этой платформы является то, что она оставляет меньше места для ошибок. Топливно-воздушная смесь всасывается в цилиндр только через мгновение после открытия форсунки.Если он грязный, забитый или не реагирует, ваш двигатель будет испытывать нехватку топлива. Форсунки должны работать на максимальной мощности, иначе ваш автомобиль начнет работать с неровностями.

4. Прямой впрыск

Если вы начали замечать закономерность, вы, вероятно, догадались, что такое прямая инъекция. В этой системе топливо впрыскивается прямо в цилиндр, полностью минуя воздухозаборник. Производители автомобилей премиум-класса, такие как Audi и BMW, хотят убедить вас, что прямой впрыск является новейшим и лучшим вариантом.Что касается характеристик бензиновых автомобилей, они абсолютно правы! Но эта технология далеко не нова. Он использовался в авиационных двигателях со времен Второй мировой войны, и почти все дизельные автомобили имеют непосредственный впрыск, потому что топливо намного гуще и тяжелее.

В дизельных двигателях прямой впрыск очень надежен. Доставка топлива может потребовать много злоупотреблений, а проблемы с обслуживанием сведены к минимуму.

В бензиновых двигателях непосредственный впрыск применяется почти исключительно в транспортных средствах с высокими характеристиками.Поскольку эти автомобили работают с очень точными параметрами, особенно важно поддерживать в рабочем состоянии вашу систему подачи топлива. Несмотря на то, что автомобиль будет продолжать работать в течение долгого времени, если им пренебречь, его характеристики быстро снизятся.

СПОСОБЫ ВПРЫСКА ТОПЛИВА

Есть два способа впрыска топлива в системе воспламенения от сжатия

1. Нагнетание воздушным дутьем

2. Безвоздушное или твердое нагнетание

1. Нагнетание воздушным дутьем

Этот метод первоначально использовался в больших стационарных и судовых двигателях.Но сейчас он устарел. В этом методе воздух сначала сжимается до очень высокого давления. Затем впрыскивается струя этого воздуха, увлекая за собой топливо в цилиндры. Скорость впрыска топлива регулируется изменением давления воздуха. Воздух высокого давления требует многоступенчатого компрессора, чтобы баллоны с воздухом оставались заряженными. Топливо воспламеняется из-за высокой температуры воздуха, вызванной сильным сжатием. Компрессор потребляет около 10% мощности, развиваемой двигателем, что снижает полезную мощность двигателя.2. Этот метод используется для всех типов малых и больших дизельных двигателей. Его можно разделить на две системы

1. Индивидуальная насосная система: в этой системе каждый цилиндр имеет свой индивидуальный насос высокого давления и измерительный блок.

2. Система Common Rail: в этой системе топливо перекачивается многоцилиндровым насосом в Common Rail, давление в рампе регулируется предохранительным клапаном. Отмеренное количество топлива подается в каждый цилиндр от общей магистрали.

Это все о системе впрыска топлива.Если у вас есть какие-либо вопросы относительно этой статьи, задавайте их в комментариях. Если вам понравилась эта статья, не забудьте поделиться ею в социальных сетях. Подпишитесь на наш сайт для получения более информативных статей. Спасибо, что прочитали.

ПРИНЦИПЫ РАБОТЫ

Форсунки управляются блоком управления двигателем (ЭБУ). Во-первых, ЭБУ получает информацию о состоянии двигателя и требованиях с помощью различных внутренних датчиков. После определения состояния и требований двигателя топливо забирается из топливного бака, транспортируется по топливопроводам и затем нагнетается топливными насосами.Правильное давление проверяется регулятором давления топлива. Во многих случаях топливо также разделяется с помощью топливной рампы, чтобы питать различные цилиндры двигателя. Наконец, инжекторам приказывают впрыснуть необходимое для сгорания топливо.

Точная требуемая топливно-воздушная смесь зависит от двигателя, используемого топлива и текущих требований двигателя (мощность, экономия топлива, уровни выбросов выхлопных газов и т. Д.).

(автомобильный мир)

Принцип электронного впрыска топлива

Принцип электронного впрыска топливаПринцип действия обычного автомобильного двигателя с впрыском топлива

Принцип, используемый большинством автомобилей для регулирования топливных форсунок, следующий:

Одноканальная многоточечная система или «одновременный впрыск»

Цель:

Только один драйвер / транзистор запускает все форсунки одновременно.

Это также означает: Все форсунки параллельно соединены друг с другом электроникой.

Форсунка впрыскивает относительно большое количество топлива. Поэтому время открытия короткие, но частота включения и выключения последовательностей высока. Частый Последовательность включения и выключения форсунки / форсунок вызывает турбулентность. Турбулентность вместе с высоким коэффициентом дезинтеграции / распыления топлива улучшит действие стадии газожидкостной смеси. Мы сейчас говорим о многоточечной системе! Тогда все форсунки открываются и закрываются одновременно.Нельзя синхронизировать каждый цилиндр, так что каждая форсунка распыляет впускное отверстие, когда оно открыто — для этого нужна последовательная система.

Каждая форсунка находится под давлением топлива, и время открытия очень короткое. Открытие время составляет от 1 до 10 мс в зависимости от производителя вашей системы и нагрузка на двигатель. Время закрытия форсунки составляет от 50 до 100 мс (на холостом ходу).

Термины «время открытия» и «время закрытия» находятся здесь (и в соответствующих документы с этого веб-сайта), эквивалентные характеристикам электрического сигнала, а не время открытия или закрытия клапана топливной форсунки.Собственно, можно рассматривать как ширина импульса и фактическое время открытия одинаковы, но позвольте мне объяснить проблему более подробно. деталь: эффективное время открытия топливной форсунки или интервал, в течение которого форсунка впрыскивает топливо, происходит через некоторое время после электрического импульса. Причина такого поведения зависит от от электрической индукции в катушке форсунки и механической инерции. Задержка составляет примерно 1 мс, а время, необходимое для начала движения клапана, называется мертвым временем или временем задержки.Когда электрический импульс закончится, клапан начнет закрываться, но, опять же, требуется время. до закрытия клапана. Хотя у этого времени в основном такая же продолжительность, как у мертвых временной интервал, но имеет тенденцию быть короче. Производители топливных форсунок гарантируют однако эти задержки не влияют на линейность. Задержки (или время задержки) варьируются в зависимости от производителя, но масса топлива на единицу всегда соответствует электрическому вариации сигнала линейной функцией. Это только при очень коротком времени открытия в качестве инжектора. может быть нелинейным.Подробнее о линейности форсунок ниже.

Частота открытия форсунок зависит от оборотов двигателя. Так что если скорость / об / мин увеличивается, частота делать то же самое. Время работы также зависит от нагрузка на двигатель, как я уже сказал. Нет никакой связи между частотой и время открытия. Вместо этого они работают совершенно независимо друг от друга.

Когда топливо представляет собой этанол, каждую форсунку необходимо открывать дольше обычного.Этот вопрос быть легкой проблемой для топливного компьютера двигателя, но дополнительное количество топлива слишком далеко от обычных вариаций бензина различного качества, поэтому компьютер вскоре достигает предел, и этот предел также различается в зависимости от производителя топливного компьютера.

Это просто ограничение электроники, не более того, но есть объяснение таким образом, чтобы устроить здесь такую систему, и это действительно для безопасности. Когда компьютер достигает предела того, что, по его мнению, является слишком большим количеством топлива, интерпретирует компьютер, что это, вероятно, утечка топлива.Это ненормально и, следовательно, также горит светодиод неисправности двигателя.

По идее, такая индикация может предотвратить аварию — пожар.

В Интернете ходили слухи, что продлевать открытие нельзя. время форсунки, потому что импульсы попадают друг в друга, когда двигатель достигает определенной скорости. Интерпретируйте рисунок ниже; вы легко можете это понять. Фактически, расстояния между каждым промежутком / интервалом больше.Если мы начнем с двигатель на холостом ходу и посмотрите, как долго впускной клапан может быть открыт, а затем холостой скорость около 800 об / мин — это будет около 13 об / сек. Впускной порт открывать половину оборота коленвала каждые два круга, 1 / (13×2) секунды — это 38 мс. Время закрытия или интервал до следующего импульса будет 38×3 = 114 мс. Было бы у нас есть последовательная система, если у каждого инжектора есть 38 мс для впрыска нужного количество топлива. Сравните затем с многоточечной системой, в которой время открытия на холостом ходу около 2 мс! Для последовательной системы все форсунки рассчитаны по времени, а открытие время чуть больше, скажем 3 мс.Вместе со временем закрытия у нас есть 3 мс плюс время закрытия 114 мс. Таким образом, одна форсунка открыта на 2,5% от максимального времени, в течение которого может быть открытым.

Если выбрать скорость 10000 об / мин, то получится 167 об / сек. Время впускной клапан открыт, тогда становится 3 мСм, а интервал составляет 9 мСм. Инжектор может затем оставаться открытым 25% максимального времени только во время такта впуска. Было бы производитель двигателя не рассчитывает на превышение габаритов при нагрузке на двигатель. а скорость максимальная? Предположим, что форсунка открыта на 50% максимум. нагрузка.Тогда еще есть место, чтобы удвоить топливо, если вы захотите тюнингуйте двигатель! Вместо настройки мы увеличиваем длительность импульса на 40%. для инжектора, который открыт 50% от максимального времени, поэтому общее время будет 70%, а затем еще 30% времени, чтобы выжать из трима (при максимальной нагрузке). Я думаю, что есть место, как вы думаете?

Дело в том, что там недостаточно хороших с линейным изменением.

При использовании низкоэнергетического топлива возникает небольшая проблема.

Кривая, применимая к бензину, не применима ко всем низкоэнергетическим видам топлива. Если твой компьютер открывает дроссельную заслонку для нового топлива, как это было для бензина, будет ли двигатель либо разбогатеть, либо похудеть, по крайней мере, на короткое время, прежде чем компьютер отрегулирует дозировка. Лямбда-зонд знает, что двигатель получил неправильное количество топлива, и система перезагрузится.

Однако при использовании этанола или E85 можно считать с линейным изменением. В компьютер может открываться для топлива, как для бензина — тогда он работает нормально, таким образом, следуйте тому же графику (отображение), что и бензин.Некоторые проблемы остаются — и который применяет настройки, когда лямбда-контроль отключен.

Отображение обычно достаточно хорошее, если вы имеете дело с обычными грузовые автомобили, но насколько большим должно быть расширение импульса, намного больше сложно предсказать — это зависит от линейности топливной форсунки или вернее; наклон графика линейности. Если увеличить пульс длина на 30%, поэтому это не значит, что расход топлива увеличится на 30%.Может быть, количество увеличится только на 25%, а может быть, увеличение идет в сторону 40% …

Важно понимать, что топливная форсунка имеет запаздывание, мертвая время до его открытия. Синий инжектор имеет мертвое время 0,8 мс, но как только он открывается, действует линейно почти сразу. На нелинейной части обычно присутствуют время открытия двигателя на холостом ходу, поэтому на него можно не обращать внимания. Ширина импульса ниже 0,8 мс не повлияет на форсунки в приведенном выше примере.Линейность изменяется, если напряжение питания изменяется, но топливный компьютер может довольно легко это компенсировать. С моими схемами IPE можно решить, какие удлинение импульса, которое наилучшим образом соответствует линейности форсунки, через один или два потенциометры. Хотя, импульсную линейность тоже можно изменить, но следует обычно держатся как можно выше.

На этом изображении показано нечто среднее между обычной многоточечной системой и последовательной система. Один канал — это два канала — два многоточечных канала… или вы можете также рассматривайте это как разделение на группы. Двигатель V8 может иметь такую конфигурацию, в котором два водителя используют одну половину форсунок.

Однако это изображение не показывает принцип для V8.

РАЗЛИЧНЫЕ СИСТЕМЫ ВПРЫСКА ТОПЛИВА

Одноточечный впрыск или впрыск дроссельной заслонки (TBI)

Самый ранний и простой тип впрыска топлива, одноточечный, просто заменяет карбюратор с одной или двумя форсунками в корпусе дроссельной заслонки, который горловина впускного коллектора двигателя.Для некоторых автопроизводителей одноточечный инъекция была ступенькой к более сложной многоточечной системе. Хотя не такой же точный, как и последующие системы, TBI измеряет топливо лучше, чем карбюраторные, они дешевле и проще в обслуживании.

Канальный или многоточечный впрыск топлива (MPFI)