Как работает роботизированная коробка передач — ДРАЙВ

Чтобы ответить на этот вопрос, придётся вспомнить устройство обычной механической коробки передач. Основу классической «механики» составляют два вала — первичный (ведущий) и вторичный (ведомый). На первичный вал через механизм сцепления передаётся крутящий момент от двигателя. Со вторичного вала преобразованный момент идёт на ведущие колёса. И на первичный, и на вторичный валы посажены шестерни, попарно находящиеся в зацеплении. Но на первичном шестерни закреплены жёстко, а на вторичном — свободно вращаются. В положении «нейтраль» все вторичные шестерни прокручиваются на валу свободно, то есть крутящий момент на колёса не поступает.

Перед включением передачи водитель выжимает сцепление, отсоединяя первичный вал от двигателя. Затем рычагом КПП через систему тяг на вторичном валу перемещаются специальные устройства — синхронизаторы. При подведении муфта синхронизатора жёстко блокирует на валу вторичную шестерню нужной передачи.

Принцип действия роботизированных коробок передач абсолютно тот же. Единственное отличие в том, что смыканием/размыканием сцепления и выбором передач в «роботе» занимаются сервоприводы — актуаторы. Чаще всего это шаговый электромотор с редуктором и исполнительным механизмом. Но встречаются и гидравлические актуаторы.

Роботизированная КПП SensoDrive применяется на автомобилях марки Citroen.

Управляет актуаторами электронный блок. По команде на переключение первый сервопривод выжимает сцепление, второй перемещает синхронизаторы, включая нужную передачу. Затем первый плавно отпускает сцепление.

Фирма Ricardo на примере «робота» Easytronic от модели Opel Corsa предложила заменить раздельные актуаторы для сцепления и выбора передачи одиночным электромагнитным актуатором. Благодаря этому уменьшились размеры и масса агрегата. И самое главное — механизм выбора передачи стал работать в восемь раз быстрее, а общий период разрыва потока мощности сократился до 0,35 с. Вверху — серийный Easytronic, внизу — рисунок разработки Ricardo.

Проблема «робота» — отсутствие обратной связи по сцеплению. Человек чувствует момент смыкания дисков и может переключить скорость быстро и плавно. А электроника вынуждена перестраховываться: чтобы избежать рывков и сохранить сцепление, «робот» надолго разрывает поток мощности от двигателя к колёсам во время переключения. Получаются дискомфортные провалы на разгоне. Единственный способ достичь комфорта при переключениях — сократить их время. А это, увы, означает рост цены всей конструкции.

А электроника вынуждена перестраховываться: чтобы избежать рывков и сохранить сцепление, «робот» надолго разрывает поток мощности от двигателя к колёсам во время переключения. Получаются дискомфортные провалы на разгоне. Единственный способ достичь комфорта при переключениях — сократить их время. А это, увы, означает рост цены всей конструкции.

Пионером массового использования преселективных коробок стал концерн Volkswagen, использующий DSG (S tronic у Audi) как на переднеприводных, так и на полноприводных моделях с продольно и поперечно установленными двигателями. Аббревиатура DSG (Direct Shift Gearbox — коробка прямого включения) стала нарицательным для коробок с двумя сцеплениями — хотя на самом деле это просто товарный знак.

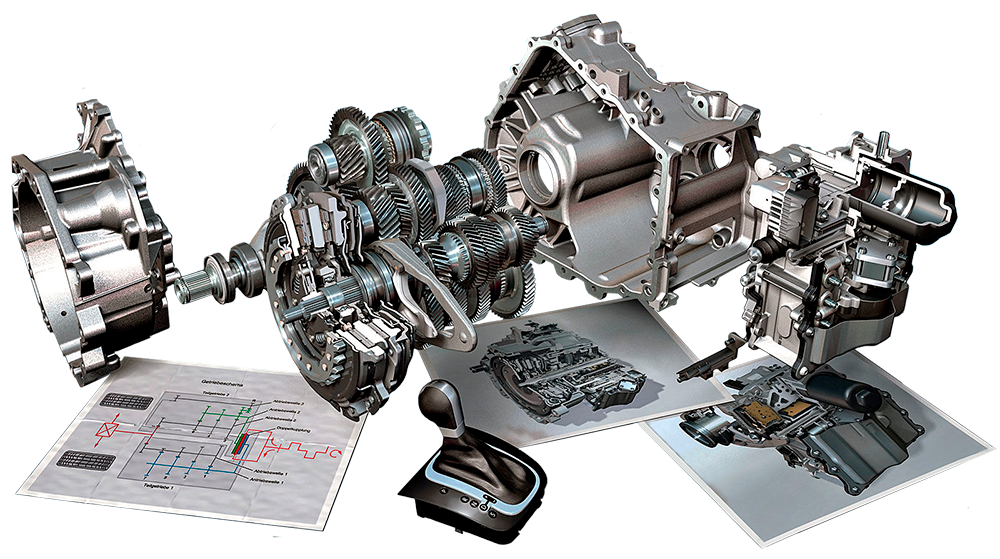

Революционным решением стала появившаяся в начале 80-х трансмиссия с двумя сцеплениями DCT (dual clutch transmission). Рассмотрим её работу на примере 6-ступенчатой коробки DSG концерна Volkswagen. У коробки два вторичных вала с расположенными на них ведомыми шестернями и синхронизаторами — как у шестиступенчатой «механики» Гольфа.

Состояние DSG при движении на первой передаче. Муфтами блокированы шестерни 1-й и 2-й передач.

Муфтами блокированы шестерни 1-й и 2-й передач.

Когда машина достаточно разгонится и компьютер решит повысить передачу, размыкается первое сцепление и одновременно замыкается второе. Крутящий момент теперь идёт через внешний первичный вал и пару второй передачи. На внутреннем валу уже выбрана третья. При замедлении те же операции происходят в обратном порядке. Переход происходит практически без разрыва потока мощности и с фантастической скоростью. Серийная коробка Гольфа переключается за восемь миллисекунд. Сравните со 150 мс на Ferrari Enzo!

Состояние DSG после переключения на 2-ю передачу. 3-я передача ожидает своей очереди.

Хотя, например, коробка Ferrari 599 GTB Fiorano — не чета опелевскому Изитронику: время переключения у суперробота исчисляется десятками миллисекунд.

Хотя, например, коробка Ferrari 599 GTB Fiorano — не чета опелевскому Изитронику: время переключения у суперробота исчисляется десятками миллисекунд.Роботизированная коробка AMG Speedshift, устанавливаемая на новейший SL 63 AMG, представляет собой модифицированный мерседесовский «автомат» 7G-Tronic. Только крутящий момент вместо тяжёлого и инертного гидротрансформатора передаёт одинарное многодисковое «мокрое» сцепление. Благодаря применению сложных электрогидравлических актуаторов время переключения составляет 0,1 с.

Сегодня коробки DCT есть не только у Фольксвагена, но и у компаний BMW, Ford, Mitsubishi и FIAT. Преселективные коробки признали даже инженеры Porsche, которые используют в своих машинах только проверенные технологии. Аналитики прогнозируют, что в будущем наиболее распространёнными трансмиссиями станут DCT и вариаторы. А дни третьей педали, похоже, сочтены — скоро она исчезнет даже из самых драйверских спорткаров. Человечество выбирает то, что удобнее.

РКПП — роботизированная коробка передач, «робот»

РКПП — роботизированная коробка передач (коробка «робот), которая позволяет выбирать и включать необходимую передачу без участия водителя, то есть автоматически. При этом ошибочно полагать, что роботизированная трансмиссия является одной из разновидностей АКПП (гидромеханический автомат).

Прежде всего, чтобы понять, что такое роботизированная коробка передач, для начала необходимо вспомнить устройство и принцип работы обычной механической коробки (МКПП). Так вот, фактически роботизированная коробка является той же «механикой», однако автоматическое переключение передач в данном типе КПП становится возможным благодаря наличию боков управления и электронно-механических исполнительных устройств.

Устройство, особенности и принцип работы роботизированной коробки передач

Как уже было сказано выше, РКПП состоит из механической коробки передач, а также дополнительных устройств для выжима сцепления, выбора и переключения передачи. Данные устройства называются актуаторами (актуатор сцепления, актуатор выбора передачи). Также коробка «робот» имеет собственную систему управления, которая представляет собой ЭБУ коробкой и ряд электронных датчиков, взаимодействующих с блоком.

Данные устройства называются актуаторами (актуатор сцепления, актуатор выбора передачи). Также коробка «робот» имеет собственную систему управления, которая представляет собой ЭБУ коробкой и ряд электронных датчиков, взаимодействующих с блоком.

Получается, данный тип КПП представляет собой механическую коробку с автоматическим управлением и принципиально отличается от классического «автомата», а также бесступенчатого вариатора.

Роботизированная КПП, как и обычная МКПП, имеет сцепление, в ней не используется трансмиссионная жидкость ATF в качестве рабочей для управления и т.д. Добавим, что в современных «роботах» может быть как одно, так и два сцепления. В первом случае следует понимать однодисковый «робот», а во втором преселективную роботизированную коробку передач с двумя сцеплениями.

Если говорить об устройстве коробки — робот, можно выделить следующие базовые составные элементы:

- Коробка передач, которая по устройству напоминает «механику;

- Актуаторы (сервоприводы), отвечающие за выжим сцепления и включение передачи;

- Блок управления коробкой (микропроцессорный ЭБУ) и внешние датчики;

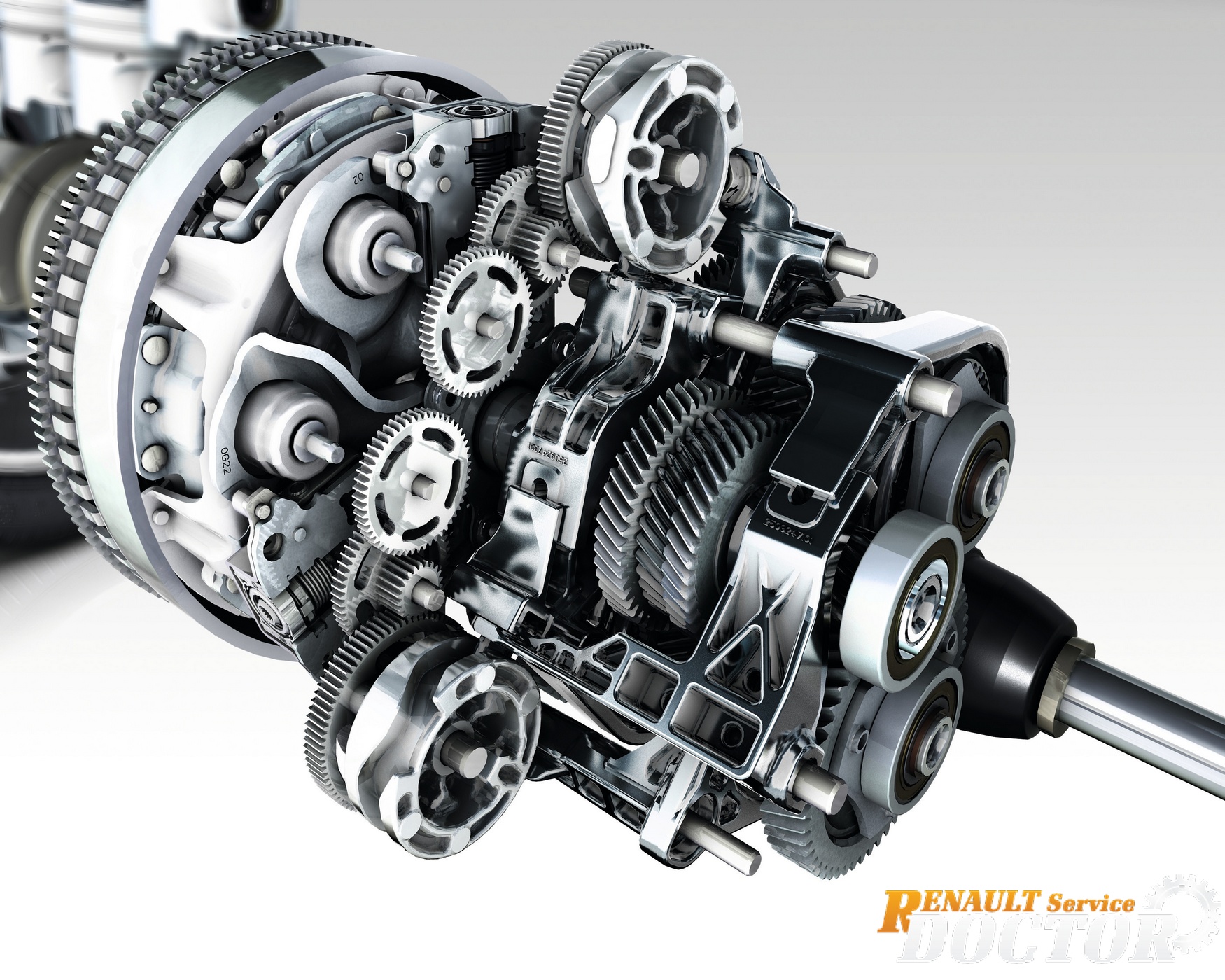

Давайте рассмотрим устройство РКПП на примере 6-и ступенчатой роботизированной коробки передач с двумя сцеплениями. Сама коробка похожа на МКПП, однако имеет сразу два ведущих вала. Если просто, эти валы расположены друг в друге (внешний вал имеет внутреннюю полость, куда вставлен еще один внутренний первичный вал).

Сама коробка похожа на МКПП, однако имеет сразу два ведущих вала. Если просто, эти валы расположены друг в друге (внешний вал имеет внутреннюю полость, куда вставлен еще один внутренний первичный вал).

На внешнем валу установлены шестерни привода 2, 4 и 6 передачи. На внутреннем валу ставятся шестерни 1, 3, 5 передачи, а также передачи заднего хода. Для каждого из валов имеется отдельное сцепление.

Актуаторы роботизированной коробки представляют собой электрические или гидросервоприводы. Электрический актуатор -электромотор с редуктором, гидравлический является гидроцилиндром, шток которого связан с синхронизатором. Главной задачей как первого, так и второго типа устройств становится механическое перемещение синхронизаторов КПП, а также включение и выключение сцепления.

Блок управления коробкой передач является микропроцессорным ЭБУ, к которому подключены внешние датчики, которые задействованы в ЭСУД автомобиля. Другими словами, контроллер коробки передач взаимодействует с датчиками от двигателя, а также ряда других систем (например, ABS и т. д.). Часто блок управления коробкой совмещен с ЭБУ двигателем, при этом коробка работает по собственному заданному алгоритму.

д.). Часто блок управления коробкой совмещен с ЭБУ двигателем, при этом коробка работает по собственному заданному алгоритму.

Как работает роботизированная коробка передач

Что касается принципов работы РКПП, для начала движения и дальнейшего плавного переключения передач необходимо задействовать сцепление (как и в МКПП). Включение сцепления реализует актуатор, который получает сигнал от ЭБУ коробкой и начинает медленно вращать редуктор.

В коробке с двумя сцеплениями сначала включается первое сцепление внутреннего первичного вала. Далее актуатор выбора и включения передачи подводит синхронизатор к шестерне первой передачи. В результате шестерня блокируется на валу и начинает вращаться вторичный вал.

После того, как автомобиль начал движение, водитель продолжает нажимать на педаль газа для разгона. В однодисковых роботах с одним сцеплением для включения второй передачи требуется некоторое время, в результате чего возникает характерный «провал».

Чтобы избавиться от такой задержки и сократить время переключений в конструкцию коробки добавили второе сцепление и еще один вал. В результате появилась так называемая преселективная роботизированная КПП.

Если просто, пока включена первая передача, вторая уже также готова к включению, так как одновременно задействовано второе сцепление. Получается, после сигнала от микропроцессорного блока быстро сработает включение второй передачи.

Подобным образом происходит переключение на последующие высшие передачи, а также понижение передач при езде. При этом время переключения минимально и занимает доли секунды, исключены перегазовки, практически отсутствует разрыв тяги и т.д. Результат — динамичная езда и максимальная топливная экономичность.

Работа в автоматическом режиме становится возможной благодаря тому, что ЭБУ коробкой постоянно анализирует сигналы с внешних датчиков. Блок учитывает нагрузку на ДВС, скорость движения ТС, положение педали газа, пробуксовку колес и т. д.

д.

Также РКПП имеют возможность ручного переключения передач, имитируя работу гидромеханической АКПП в ручном режиме (например, Типтроник). Еще на некоторых «роботах» можно заблокировать включение повышенных передач.

Простыми словами, водитель при помощи селектора выбирает режим, при котором ЭБУ коробкой не будет инициировать включение, например, 3 передачи и выше, что помогает преодолевать сложные участки пути (снег, гололед, грязь и т.д.).

Преимущества и недостатки коробки — робот

Сегодня коробка-робот является достаточно распространенным решением. Например, концерн VAG активно устанавливает подобные коробки, которые знакомы потребителям, как DSG, на разные модели Audi, Volkswagen, Porsche, Skoda и т.д. Также роботизированную трансмиссию массово ставят на модели Ford, Mitsubishi, Honda и машины целого ряда других мировых производителей.

На первый взгляд может показаться, что РКПП имеет только плюсы: надежность и ремонтопригодность «механики», быстрота переключений, топливная экономичность, возможность выдерживать большой крутящий момент и т.д.

При этом по заверениям самих производителей РКПП должны в скором времени полностью вытеснить «классические» АКПП с гидротрансформатором и вариаторные коробки. Однако на практике этого не произошло.

Дело в том, что в плане комфорта работа «однодисковых» роботизированных коробок (с одним сцеплением) далека от АКПП и, тем более, от бесступенчатого вариатора. Автомобиль с такой коробкой дергается при езде, переключения «затянуты», имеются провалы и т.п.

Также ресурс сцепления на «роботе» и актуаторов достаточно низкий (в среднем, около 80-100 тыс. км.). При этом стоимость актуаторов высокая, а ремонтопригодность данных элементов сомнительная. По этой причине многие сервисы практикуют узловую замену, то есть актуатор просто меняется на новый.

Что касается более сложных и дорогих преселективных коробок с двумя сцеплениями, переключения в этом случае более плавные и больше напоминают работу обычной АКПП. Однако ресурс такого «робота» (например, DSG 6 или DSG 7) все равно снижен, нередко возникают проблемы по части механики и электроники, а ремонт в ряде случаев потребует значительных расходов.

В качестве итога отметим, что многие автопроизводители, особенно из Японии, начали постепенно отказываться от установки коробки-робот на свои модели, заменяя ее классической АКПП с гидротрансформатором (ГДТ).

Например, Hondа Civic 8 хэтчбек, который изначально выпускался с РКПП, но в дальнейшем после рестайлинга получил полноценный «автомат». То же самое можно сказать о популярной Toyota Corolla 2007 года, которая позднее получила вместо «робота» автоматическую гидромеханическую коробку.

что это такое и как работает

Благодаря активному развитию автомобилестроения сегодня потребителю доступны несколько типов КПП: традиционная механическая коробка, «классический» гидромеханический автомат АКПП, бесступенчатый вариатор CVT, а также роботизированная коробка передач РКПП.

При этом коробка-робот является самым современным типом среди автоматических трансмиссий. Хотя работы по созданию подобного агрегата велись достаточно давно, успешная реализация и внедрение в массовое производство стало возможным только в последние десятилетия.

В этой статье мы рассмотрим КПП робот, что это такое и как работает, а также какие преимущества и недостатки имеют роботизированные трансмиссии по сравнению с другими видами коробок передач.

Содержание статьи

Роботизированная коробка: устройство и принцип работы

Итак, коробка – робот фактически является обычной механикой МКПП, где выключение сцепления и выбор/переключение передач осуществляется не самим водителем, а автоматикой. Другими словами, процессы в коробке робот, представляющей собой механическую трансмиссию, попросту автоматизированы (роботизированы).

Главным преимуществом робота по сравнению с автоматом или вариатором является то, что данная трансмиссия достаточно проста в производстве, что позволяет снизить начальную себестоимость автомобиля. Также роботизированная коробка передач обеспечивает комфорт (по аналогии с автоматом), отличается высокой производительностью, позволяет добиться топливной экономичности.

Также роботизированная коробка передач обеспечивает комфорт (по аналогии с автоматом), отличается высокой производительностью, позволяет добиться топливной экономичности.

С учетом таких особенностей автогиганты повсеместно устанавливают такие КПП на свои модели, причем как в бюджетном, так и в «топовом» сегменте.

- Устройство роботизированной коробки передач в общих чертах представляет собой механическую коробку, которая оснащена отдельными системами для управления сцеплением, а также выбором и включением передач.

Сцепление, по аналогии с МКПП, фрикционного типа, однако диск сцепления может быть одним или же представлять собой так называемый пакет сцепления коробки робот. Еще возможен вариант, когда сцеплений сразу два.

Двойное сцепление устанавливается на преселективных коробках типа DSG или Powershift. Такие трансмиссии выгодно отличатся от обычных АМТ, так как обеспечивают высокий уровень комфорта и передачу крутящего момента без потерь во время переключений (нет разрыва потока мощности).

Часто коробка робот является агрегатом, который создан уже на базе готовых решений. За основу может быть взят гидромеханический автомат, где гидротрансформатор меняется на фрикционное многодисковое сцепление. Еще возможен вариант, где обычная «механика» получает электрический, гидравлический (электрогидравлический) привод сцепления.

Электропривод означает, что используются специальные сервомеханизмы (электродвигатели) и механическая передача. Гидравлический (электрогидравлический) привод работает благодаря наличию в конструкции гидроцилиндров. Эти цилиндры управляются электромагнитными клапанами.

Электрический привод принято считать более простым и дешевым вариантом. При этом его скорость работы (то есть время переключения передач) достаточно низкая. Гидравлический привод заметно быстрее, однако решение требует наличия жидкости в системе под давлением, что увеличивает энергозатраты.

Как правило, робот с электрическим приводом ставится на более простые и дешевые модели, тогда как с гидравлическим приводом на машины среднего и высокого класса.

- Как и в случае с любым другим автоматом, роботизированной коробкой также управляет электронная система. Указанная система состоит из ЭБУ, входных датчиков, а также исполнительных механизмов.

Датчики следят за рабочими параметрами КПП (частота вращения на входе и выходе, в каком положении находятся вилки положение включения передач, режим селектора, температура и давление масла в версиях с гидроприводом сцепления и т.д.)

Затем данные передаются в ЭБУ коробкой робот, который на основании полученной информации формирует и отсылает сигналы на исполнительные механизмы с учетом заранее прописанных в контроллере алгоритмов. Также коробки с гидравлическим приводом имеют гидроблок (по аналогии с АКПП) для управления гидроцилиндрами и давлением масла в системе.

Коробка робот с двойным сцеплением: особенности

Как уже было сказано выше, робот с одним сцеплением достаточно прост конструктивно, однако его минусом считается большой промежуток времени во время переключения передач. В движении это часто приводит к толчкам, провалам, рывкам и т.д.

В движении это часто приводит к толчкам, провалам, рывкам и т.д.

Получается, заметно страдает комфорт. В результате была разработана коробка робот с двумя сцеплениями. Такая коробка переключает передач намного быстрее, то есть практически незаметно для водителя. При этом при переключениях передач не происходит разрыва потока мощности, что положительно сказывается на динамике, экономичности и ездовых характеристиках.

Если просто, данная КПП представляет собой сразу две МКПП в одном корпусе. Одна коробка отвечает за четные передачи, тогда как другая за нечетные. Каждая из коробок имеет свое сцепление, что и позволяет заранее выбрать следующую передачу и уже практически включить ее, пока автомобиль еще движется на предыдущей передаче.

Включение происходит почти моментально, а сам агрегат называется преселективная коробка передач (от англ. preselect, что означает предварительный выбор). Преселективный робот с двумя сцепления получился эффективным и компактным, что позволяет ставить данную КПП на разные автомобили.

Двойное сцепление на таких коробках бывает «мокрым» и «сухим». В первом случае пакеты сцепления находятся в масле, тогда как во втором используется сухое сцепление. Отметим, что мокрое сцепление принято считать боле долговечным, тогда как сухой аналог отличается меньшим сроком службы.

Указанные роботизированные коробки, независимо от типа самого сцепления, обычно имеют гидравлический привод сцепления и передач. Использование электрического привода также возможно, однако встречается очень редко.

Как работает роботизированная коробка передач

Все коробки роботы имеют как автоматический, так и ручной режим работы (аналог Типтроник на АКПП). Также роботизированные коробки часто могут быть условно названы адаптивными КПП, так как система управления работает гибко, «подстраиваясь» под индивидуальный стиль вождения.

Еще отметим, что работа в ручном режиме позволяет водителю реализовать последовательное переключение передач «вверх» и «вниз» при помощи селектора, отдельной кнопки на селекторе и/или подрулевых переключателей-лепестков (в зависимости от особенностей и исполнения органов управления КПП). Некоторые РКПП имеют как возможность переключения селектором, так и подрулевыми лепестками.

Некоторые РКПП имеют как возможность переключения селектором, так и подрулевыми лепестками.

С учетом особенностей такого режима работы, роботизированная трансмиссия иногда также называется секвентальной коробкой передач (когда переключения можно осуществлять только последовательно).

Что в итоге

Как видно, коробка робот представляет собой современное и достаточно эффективное решение. Однако, как и любой другой агрегат, данная трансмиссия не лишена определенных недостатков. Как правило, ответом на вопрос, чем плоха коробка DSG или коробка робот с одним сцеплением, является низкая ремонтопригодность, дороговизна и сложность ремонта, отсутствие запчастей и т.д.

Рекомендуем также прочитать статью о том, как правильно ездить на коробке робот. Из этой статьи вы узнаете об особенностях эксплуатации КПП данного типа, а также что нужно учитывать при езде на машине с роботизированной коробкой передач.

Из этой статьи вы узнаете об особенностях эксплуатации КПП данного типа, а также что нужно учитывать при езде на машине с роботизированной коробкой передач.В любом случае, данное решение все равно продолжает выглядеть достаточно привлекательно, особенно при покупке нового автомобиля, который имеет официальную гарантию производителя. Если же говорить о приобретении авто б/у с коробкой робот, в этом случае нужно отдельно принимать во внимание тип установленной коробки, ее особенности, срок службы, неисправности и т.д.

Читайте также

что это такое, отличия от акпп, плюсы и минусы

Существует 4 вида коробок переключения передач (КПП). Доля автомобилей с роботизированной коробкой передач, классическим автоматом и вариатором на дорогах постоянно растет, ведь все больше автолюбителей отказываются от ручной механики. Коробки передач, работающие без участия человека, постоянно совершенствуются. Их качество, скорость реакции на дорожные события, плавность действий становятся лучше, а любая поездка комфортнее.

Коробки передач, работающие без участия человека, постоянно совершенствуются. Их качество, скорость реакции на дорожные события, плавность действий становятся лучше, а любая поездка комфортнее.

Что такое роботизированная коробка передач

Роботизированная коробка передач (РКПП, или робот) — это часть трансмиссии транспортного средства. Иногда ее путают с автоматической коробкой, но они отличны друг от друга. РКПП состоит из механической КПП, автоматических переключателей электрического или гидравлического типа (актуаторы) и блока управления этими переключателями (ЭБУ). То есть сама коробка — механика, автоматическим является только управление ее работой.

Для водителя РКПП выглядит почти как АКПП. Под рукой нет рычага переключения скоростей (на некоторых моделях вместо него ручка селектора), а под ногами — педали сцепления. Во время езды передачи переключаются в автоматическом режиме.

Как она работает

Механической коробкой передач, снабженной диском сцепления с маховиком двигателя, управляет робот. Алгоритм, заложенный разработчиками в ЭБУ, реагирует на показания датчиков, подавая команды сервоприводам.

Алгоритм, заложенный разработчиками в ЭБУ, реагирует на показания датчиков, подавая команды сервоприводам.

Это выглядит так:

- водитель давит на педаль газа;

- повышаются обороты двигателя, автомобиль ускоряется;

- по достижении заложенных в программу значений срабатывают актуаторы сцепления и вилки переключения;

- происходит включение повышенной передачи.

Если водитель продолжает ускорение, то на следующих запрограммированных оборотах двигателя и скорости движения ЭБУ снова подает сигнал и актуаторы опять переключают передачу.

По тому же принципу во время торможения передачи переключаются с высоких на пониженные. Высокопродуктивные процессоры позволяют создавать сложные программы, имитирующие поведение человека в разных ситуациях. И чем они сложнее, тем динамичнее и комфортнее езда.

И чем они сложнее, тем динамичнее и комфортнее езда.

Особенности РКПП

Работа роботизированной коробки передач.Приводы переключения скоростей на роботах оснащаются либо электрическими моторчиками, либо поршневой гидравлической системой. Но выполняют они одну и ту же задачу — передвигают синхронизаторы шестеренок вторичного вала и выжимают сцепление.

Главное отличие в том, что гидравлика работает быстрее и мягче. Но она более дорогая в производстве, поэтому такими РКПП снабжены в основном автомобили высокого класса. Самой востребованной является DSG от немецкого концерна Volkswagen.

ЭБУ для коробок делают и отдельным, и совмещенным с блоком управления ДВС. Последний вариант наиболее целесообразен, если алгоритм управления робота учитывает показания тех же систем, что и управление двигателем, например ABS или ESP.

Устройство сцепления в роботе

Роботизированные коробки по методу взаимодействия с двигателем бывают двух типов:

- однодисковые;

- двухдисковые (используют два сцепления, включаемые попеременно).

Однодисковая коробка ничем не отличается от механической. В ней есть первичный и вторичный валы.

Первичный соединен с диском сцепления. Вторичный вал передает крутящий момент непосредственно на колеса. Оба вала взаимодействуют посредством шестерней разного диаметра. Переключение происходит в тот момент, когда выбранная для нужной передачи шестерня на вторичном валу блокируется. В РКПП это делают электрические манипуляторы, получающие сигнал от ЭБУ. Гидравлические приводы-манипуляторы на однодисковых коробках используются крайне редко.

Двухдисковые имеют два ведущих первичных вала, каждый из которых соединен со своим диском сцепления. Один вал отвечает за четные передачи, а второй — за нечетные и заднюю. Такое техническое решение позволило делать включение выбранной передачи более плавным. Синхронизаторы приводов работают попеременно. В момент перехода на одном валу с 1 на 2 передачу ЭБУ уже дает сигнал на подготовку к включению 3. Поэтому их еще называют преселективными, т. е. с предварительным выбором. В результате сам процесс переключения ускоряется до 0,2 и менее секунд.

е. с предварительным выбором. В результате сам процесс переключения ускоряется до 0,2 и менее секунд.

Некоторые производители так настраивают работу актуаторов и алгоритмы, что робот функционирует не хуже человека.

Режимы работы

Управление водителем коробкой передач сводится к выбору режима селектором:

- Нейтраль обозначается «N». В этом режиме двигатель работает, но крутящий момент на колеса не передается. Включать перед началом движения, после остановки, при длительной стоянке.

- Движение вперед обозначается «А/М», «Е/М» или «D». Включив этот режим, отпускают педаль тормоза и нажимают педаль газа. Машина движется вперед, автоматически переключая скорости в зависимости от ускорения или торможения.

- Ручное управление обозначается «М». Автомобиль движется вперед, водитель самостоятельно переключает скорости, нажимая подрулевые лепестки или селектор в положения «+» или «-». При этом переключение происходит только на одну ступень.

- Движение задним ходом обозначается «R». Выбрав этот режим, можно ехать назад.

- На некоторых РКПП возможно наличие режимов «зимний» и «спортивный».

Есть также и свои особенности при езде, к которым водитель должен привыкнуть, иначе будет попадать в неприятные ситуации.

Это следующее:

- Езда в автоматическом режиме подразумевает дороги с хорошим твердым покрытием. Заехав летом в грязь, а зимой в рыхлый глубокий снег, рискуете забуксовать. Алгоритм станет выдавать ошибочные команды, и передачи будут включаться некорректно. Такие ситуации повышают износ деталей и механизмов, что увеличивает риск поломок.

- Педаль газа нужно нажимать плавно, ни в коем случае нельзя ее давить в пол.

Нужно следить за оборотами двигателя, фиксируя моменты переключения скоростей, и избегать перегазовки.

Нужно следить за оборотами двигателя, фиксируя моменты переключения скоростей, и избегать перегазовки. - Если на авто отсутствует функция помощи при трогании в подъем, нужно поступать так же, как при пользовании ручной КПП, — использовать стояночный тормоз для предотвращения отката назад.

- При длительных остановках (больше 60 секунд) на запрещающий сигнал светофора или в пробке нужно переключать селектор в положение «нейтраль».

- Для длительной остановки на парковке сначала переводят селектор в «нейтраль», затем включают стояночный тормоз, после чего отпускают педаль тормоза и глушат двигатель.

- Каждый производитель указывает, с какой частотой по пробегу нужно проводить перекалибровку ЭБУ (ее еще называют инициализацией или обучением). Это нужно делать из-за износа диска сцепления. Следует проводить процедуру каждые 10000-15000 км.

- Зимой, при низких температурах воздуха, прогрев коробки занимает ровно столько времени, сколько его потребуется на прогрев двигателя.

Основные отличия РКПП от АКПП

Оба вида трансмиссии выполняют одну функцию — освобождают водителя от необходимости переключения передач во время движения автомобиля.

Но из-за того, что конструктивно это разные механизмы, в эксплуатации и обслуживании они отличаются друг от друга:

- В АКПП частью рабочего механизма является жидкость ATF. В РКПП для смазки механических узлов присутствует масло, но его в несколько раз меньше по объему. Кроме того, его надо гораздо реже менять.

- Автомобиль с роботом динамичнее в движении и потребляет меньше топлива. Потому что масса и габариты автомата превосходят те же показатели у робота, а переключения скоростей в РКПП происходят быстрее.

- На машине с АКПП ездить гораздо комфортнее, потому что передачи переключаются плавно, а роботизированная коробка не может так гасить рывки.

- Износ фрикционов идет медленнее, чем стирание диска сцепления.

- На роботизированной коробке можно переключиться на ручное управление. Оно не полное, потому что переключение производится только на одно положение и нельзя перейти, например, со 2 сразу на 4. Но автомат не дает водителю и такой возможности.

Плюсы и минусы

Схема работы системы SensoDrive.Широкое распространение роботизированные коробки передач получили благодаря своим достоинствам. Однако у них есть и недостатки, о которых лучше знать до покупки автомобиля, чтобы быть к ним готовым.

Преимущества:

- Время разгона до 100 км/ч при аналогичности других параметров почти не отличается от времени разгона на ручной коробке.

- Расход топлива сопоставим с расходом на автомобилях с РКПП и до 30% ниже, чем на моделях с автоматическими коробками.

- Диск сцепления изнашивается медленнее, чем при ручном переключении.

- Робот работает аккуратнее человека, поэтому валы и шестерни коробки будут изнашиваться меньше, а служить дольше, чем в ручной механике.

- Стоимость ремонта и обслуживания в среднем ниже, чем у АКПП.

Отрицательные моменты:

- Во время движения при включении скоростей могут ощущаться рывки и дерганье.

- Алгоритм, заложенный в ЭБУ, не обладает реакцией человека на ситуации, возникающие во время движения. Поэтому могут возникать ошибки, когда необходимо экстренно разогнаться или затормозить.

- Роботу для принятия решения нужны более «длинные» передачи, а для сохранения динамики при этом необходим более мощный двигатель.

- Если нет системы помощи при подъеме, то во время начала движения «в гору» возможен откат автомобиля назад.

- Невозможность «прошивки» блока управления. Алгоритм переключения передач — это разработка производителя, которая корректировке не подлежит.

- Движение в пробках плохо сказывается на узлах и механизмах коробки, приводя их к раннему разрушению.

https://youtube.com/watch?v=f3D8P4MmIgo

Признаки неисправности

Как и любой механизм, роботизированная коробка подвержена износу во время работы и может ломаться. Неисправности делятся на механические и блока управления. Каждая имеет свои проявления.

Признаки механических поломок:

- пробуксовка во время движения по ровному твердому дорожному полотну говорит об износе диска сцепления;

- если не переключаются передачи, это может говорить о поломке актуаторов;

- посторонние шумы во время движения могут быть вызваны целым рядом причин, и для выявления поломки следует провести диагностику узлов и механизмов;

- усиление рывков во время переключения передач может происходить из-за износа и разрушения зубчатых соединений на валах коробки, износа вилок выбора шестеренок;

- загоревшаяся лампа Check Engine на панели приборов говорит о необходимости компьютерной диагностики.

Признаки ошибок в ЭБУ:

- сбивается режим работы робота, переключения передач происходят некорректно и не вовремя;

- рывки во время включения передач становятся сильнее;

- при выборе селектором положения движения вперед или назад машина не едет;

- загорается контрольная лампочка Check Engine.

Чтобы разобраться, из-за чего возникли неприятности, нужно провести правильную диагностику с применением специального оборудования.

Актуальность коробки в России

Автомобили с коробками-роботами у наших автолюбителей пользуются хорошим спросом. Опросы показывают, что доля россиян, готовых купить авто с РКПП, колеблется в пределах 15-20%. При этом надо отметить, что доля желающих пользоваться классическим автоматом все же в 2 раза выше.

При этом надо отметить, что доля желающих пользоваться классическим автоматом все же в 2 раза выше.

В крупных городах платежеспособные слои населения выбирают АКПП из-за более комфортной езды и гораздо меньших проблем, связанных с эксплуатацией в условиях частых пробок на дорогах. Притом цены на автомат и хороший преселективный агрегат находятся на одном уровне. Но, если цена на горючее будет продолжать расти, многие предпочтут авто с РКПП (как более дешевый в эксплуатации), особенно когда поездки не ограничиваются маршрутом работа-дом.

Чем отличается коробка автомат от робота и что такое робот

Современные автомобили оборудуются разными типами коробок передач и потребителю особенно при покупке своей первой машины бывает тяжело сделать правильный выбор среди этого разнообразия трансмиссий.

Поэтому в этой статье попробуем понять, чем отличается коробка автомат от робота, именно этот вопрос волнует многих будущих автовладельцев.

Отличие робота от автомата

Коробка автомат. Как вы знаете, в состав автоматической коробки передач входят два основных узла — это гидротрансформатор и редуктор. Гидротрансформатор обеспечивает плавное и безрывковое переключение передач, по сути, он работает вместо сцепления, которое есть на машинах с механической коробкой передач.

Как вы знаете, в состав автоматической коробки передач входят два основных узла — это гидротрансформатор и редуктор. Гидротрансформатор обеспечивает плавное и безрывковое переключение передач, по сути, он работает вместо сцепления, которое есть на машинах с механической коробкой передач.

Редуктор автомата состоит из определённого набора шестерёнок, они находятся в зацеплении и образуют несколько ступеней: 4, 5, 6 и даже 8.

Из-за особенностей конструкции, автоматическая коробка передач исходя от оборотов мотора и нагнетания масляного давления сама переключает ступени (скорости), без вмешательства водителя. Благодаря такому переключению скоростей, электроника используется по минимуму.

КПП робот что это? Если сказать просто, то на механическую коробку передач поставили блок управления, который состоит из гидропривода и сервопривода (электронный узел). Вот этот блок, без вмешательства человека, заведуют сцеплением и переключением передач.

Коробка робот

Принцип работы робота как у механики, только всё происходит автоматически — гидравлика с электронным управлением всё сделает сама.

Плюсы и минусы автомата и робота

Чтобы лучше понять, чем отличается автоматическая коробка передач от роботизированной, давайте рассмотрим их эксплуатационные характеристики.

1. АКПП значительно снизила нагрузку на водителя при управлении автомобилем, особенно это заметно при движении в городских условиях. Современные автоматические коробки передач (адаптивные) способны даже подстраиваться под каждого водителя, под его стиль езды. Также, автомату свойственно мягкое и незаметное переключение скоростей.

Есть у автоматической коробки передач и минусы — это повышенный расход топлива, особенно в городе и ремонт автомата, который иногда случается, выльется в приличную сумму.

2. Робот относится к механике, значит обслуживание и ремонт будет дешевле, чем у автомата. Расход топлива у автомобиля с коробкой роботом приравнивается к МКПП, а в условиях города даже ниже, что не может не радовать. Ещё, роботы кушают масла по меньше, чем автоматы.

Роботы передают крутящий момент от мотора к колёсам автомобиля без существенных потерь, чего не скажешь об автомате. Большой плюс роботизированной коробки в том, что она поддерживает ручное переключение скоростей, чего нет у многих автоматов.

Большой плюс роботизированной коробки в том, что она поддерживает ручное переключение скоростей, чего нет у многих автоматов.

Есть у робота и минусы — это медленное переключение скоростей и толчки с рывками в работе коробки, это случается довольно часто, если водитель очень сильно давит на педаль газа. Также, в городской черте во время стоянок необходимо рычаг селектора ставить в положение «нейтраль».

А зачем так делать, можете узнать в этом видео, где рассказано о коробке робот.

Подведём итоги, чем отличается автомат от робота:

- робот — это механическая коробка передач с блоком управления, автомату присуща своя конструкция;

- при переключениях передач автомат выигрывает у робота по скорости и плавности переключений;

- у робота есть ручное переключение, а у многих автоматов подобная функция отсутствует;

- коробка робот потребляет топлива и масла меньше, чем автомат;

- обслуживание и ремонт роботизированной коробки дешевле, чем автоматической коробки.

Заключение. Моё мнение: робот — это тёмная лошадка, от которой можно ожидать неприятных сюрпризов. Я выбираю автомат, он изучен и предсказуем в работе, тем более, новые автоматические коробки с большим набором передач приближаются уже по расходу топлива к механике и также, эти автоматы могут подстраиваться под каждого водителя.

Кто не согласен с моей точкой зрения, может поделиться в комментариях.

Загрузка…Что такое коробка передач робот, в чем разница с автоматом и вариатором

Рядовому автолюбителю достаточно сложно уследить за изменениями конструкции автомобилей, особенно в тех случаях, когда они касаются таких сложных и дорогостоящих агрегатов, как коробка передач.

Что значит коробка «робот» в машине?

Чем отличается робот от автомата и вариатора?

Какая коробка надёжней – автомат или робот?

Для того, чтобы разобраться с этими и другими вопросами, прежде всего, нужно знать, как работает коробка передач робот – хотя бы в общих чертах, не вдаваясь в детали.

Содержание статьи

Коробка автомат и робот — в чём разница

Принцип работы коробки робот

Схема работы коробки передач робот (РКПП)

Роботизированная КПП работает как и механическая, но включение-выключение передач и сцепления осуществляется при помощи сервоприводов, приводимых в действие актуаторами.

Прежде, чем сравнивать различия в принципе работы коробки робот от автомата, правильнее будет описать работу традиционной «механики» – так легче понять принципиальную разницу работы механизмов.

В случае с «механикой» все действия, связанные с изменением передаточного числа трансмиссии, осуществляются водителем. То есть Вы сначала выключаете муфту сцепления – тем самым разъединяете двигатель и трансмиссию.

Далее нужно включить требуемую передачу и включить сцепление, для того, чтобы крутящий момент (значение которого зависит от выбраннои передачи, или ступени) от двигателя передался через КПП к колёсным приводам.

Роботизированная коробка передач работает сходным образом, но включение передач и включение-выключение сцепления осуществляется при помощи сервоприводов, приводимых в действие актуаторами. Актуаторы могут быть как электрическими, так и гидравлическими, электропневматическими и пр.

Электрический актуатор – это одноходовой электрический двигатель и его работа полностью идентична работе электрического дверного замка (конечно же, автомобильного). Гидравлический и пневматический актуаторы работают сходным образом, но приводятся в действие маслом или воздухом.

Управление сервоприводами осуществляет электронный блок управления, считывая и обрабатывая информацию, поступающую от различных датчиков – АБС, выключателя стоп-сигнала, датчика положения дроссельной заслонки и т.п.

Коробка передач робот (РКПП) в разрезе

Как видите, робот – это, в принципе, та же «механика», но управляемая уже не вручную. Муфта сцепления и валы КПП устроены так же, как и на обычной коробке.

РКПП – это, в принципе, та же «механика», но управляемая уже не вручную. Муфта сцепления и валы КПП устроены так же, как и на механической коробке.

Исключение составляют так называемые преселекторные КПП – они имеют две муфты сцепления и два первичных вала, которые вставлены один внутри другого. Такое усложнение конструкции вызвано медленной работой исполнительных механизмов, в результате которой во время разгона автомобиля был заметный провал, так как актуаторы не могут работать с достаточной скоростью, и в момент смены ступеней (передач) муфта сцепления остаётся разъединённой – дольше, чем при ручном включении-выключении.

Двойное сцепление и двойной первичный вал в преселекторных роботизированных КПП работают согласованно. Например, во время разгона блок управления, как бы прогнозируя дальнейший разгон, включает повышенную передачу на одном из валов, но муфта сцепления ещё разъединена – крутящий момент передаётся другой парой муфта-вал. В нужный момент включается вторая муфта, и усилие передаётся через другой вал – со включенной заранее повышенной передачей.

То есть, преселекторная КПП – это практически две коробки, вставленные одна в другую, что, конечно же, сказывается на стоимости подобных агрегатов – устанавливаются они только на дорогих суперкарах. Время переключения передач в такой КПП, по сравнению с обычным роботом, сокращено примерно в 20 раз.

Чем же отличается робот от автомата

Автоматическая коробка передач (АКПП) в разрезе

В «классической» гидротрансформаторной АКПП иной даже способ передачи крутящего момента. Он осуществляется не за счёт силы трения, возникающей между ведущим и ведомым дисками сцепления, а за счёт передачи кинетической энергии насосного колеса гидротрансформатора, жёстко закрепленного на маховике, турбинному колесу, соединённому с валом АКПП. Проще говоря, лопасти насосного колеса толкают (закручивают) масло (ATF), которое, в свою очередь, приводит во вращение турбинное колесо.

Автоматическая КПП принципиально отличается от РКПП конструктивными особенностями и способом передачи крутящего момента.

Это, конечно же, упрощенная схема работы АКПП – в конструкции гидротрансформатора есть ещё такая деталь, как реактор – именно он превращает гидромуфту в гидротрансформатор, то есть в узел, который не просто передаёт крутящий момент, но, при необходимости, и меняет его значение. Например, при разгоне реактор обеспечивает увеличение крутящего момента, «подталкивая» турбинное колесо.

Иную конструкцию имеют и валы АКПП – их шестерни уже имеют иной – планетарный – тип зацепления, а муфта сцепления, как таковая, вообще отсутствует – её заменяют пакеты фрикционов.

По сравнению с роботом, АКПП имеет большее быстродействие и плавность хода при разгоне, так как исполнительные механизмы приводятся в действие тем же маслом, которым смазываются детали агрегата, и срабатывают практически мгновенно – при условии, что АКПП прогрета.

Коробка-робот — отзывы

В силу своей конструкции коробка-робот имеет свои плюсы и минусы. Многие автовладельцы отмечают, что коробка робот плоха тем, что не имеет той плавности хода, которая характерна для гидротрансформаторной коробки. Преселективные же роботы, хоть и лишены этого недостатка, имеют довольно, если можно так сказать, «неуклюжую» конструкцию – уж слишком дорогой ценой в них достигается быстродействие.

Многие автовладельцы отмечают, что коробка робот плоха тем, что не имеет той плавности хода, которая характерна для гидротрансформаторной коробки. Преселективные же роботы, хоть и лишены этого недостатка, имеют довольно, если можно так сказать, «неуклюжую» конструкцию – уж слишком дорогой ценой в них достигается быстродействие.

Роботизированные коробки передач, в отличии от автоматических КПП, переключают быстрее и плюс они более экономны.

Но робот обладает и несомненными достоинствами – в силу того, что это лишь видоизменённая «механика», ремонт коробки-робота достаточно легко осуществить в условиях обычного автосервиса.

В гидротрансформаторной АКПП, несмотря на то, что она кажется более простой, решающее значение имеет точность изготовления деталей. В результате этого многие её неисправности очень сложно диагностировать – малейшая потеря давления масла может послужить причиной сбоев в работе трансмиссии. Иногда даже замена масла и масляного фильтра может иметь неблагоприятные последствия – авто начинает дёргаться, иногда даже при равномерном движении.

Но в целом всё же, если проанализировать отзывы владельцев, то на вопрос – «что лучше – автомат или робот?» можно сказать, что автомат всё-таки лучше. Может быть, развитие технологий и изменит эту ситуацию – ведь ещё не так давно осуществить выпуск роботизированных коробок передач было невозможно именно из-за того, что технологии недавнего прошлого не позволяли наладить выпуск сервоприводов, обладающих приемлемыми компактностью и быстродействием.

Вариатор, строго говоря, не является коробкой выбора передач – изменение величины крутящего момента осуществляется бесступенчато, поэтому вариаторная трансмиссия требует отдельного изучения.

Как управлять коробкой робот

Управление автомобилем с коробкой робот принципиально не отличается от управления машиной с АКПП. Для наглядности можете сравнить рычаги (селекторы) той и другой коробки, изучив фото:

Рычаги управления (селекторы) коробками передач

Отличий в правилах буксировки машин с РКПП нет – достаточно лишь избегать резких нажатий на педаль «газа» и динамичных разгонов – во избежание рывков трансмиссии.

Как видно из фотографии, выбор передач на роботе можно осуществлять вручную – достаточно лишь на краткое время переместить селектор в положение, соответствующее повышенной («+») или пониженной (« – «) передаче. Блок управления контролирует работу КПП и в режиме ручного управления, поэтому излишний «перескок» при выборе передачи исключается.

Некоторых автолюбителей интересует, можно ли возить прицеп на авто с коробкой робот, а также – можно ли буксировать машину с коробкой-роботом. Отличий в правилах буксировки для таких авто нет – достаточно лишь избегать резких нажатий на педаль «газа» и динамичных разгонов – во избежание рывков трансмиссии.

В остальном же, если Вы купите машину с РКПП, особенных вопросов, как пользоваться коробкой робот, у Вас не возникнет – современные авто сделаны для пользователей, а не для профессионалов, поэтому управление ими, как правило, интуитивно понятно.

Скорее всего, вопросы о том, как правильно пользоваться коробкой робот, связаны с привыканием к новой машине – ведь даже два автомобиля, сошедшие с конвейера один за другим, немного отличаются друг от друга.

как правильно пользоваться роботизированной КПП, ее плюсы и минусы с фото и видео

Современные автомобили оборудуются новыми типами трансмиссий, среди которых роботизированная КПП. Чтобы разобраться в основных моментах, связанных с ее эксплуатацией, нужно понимать, что такое коробка передач робот.

Содержание

[ Раскрыть]

[ Скрыть]

Что собой представляет роботизированная коробка передач?

Роботизированная коробка на автомобиле означает нечто среднее между МКПП и автоматической трансмиссией. Фактически роботизированная КПП представляет собой «механику», оборудованную автоматическим сцеплением и возможностью переключения скоростей. Работа этого типа агрегата зависит не от водителя, а от функционирования управляющего электронного модуля. Во время движения водитель должен только правильно передавать входящие данные для обеспечения правильной работы КПП.

Перед покупкой авто с таким агрегатом рекомендуется разобраться с основными характеристиками и принципом действия устройства.

Устройство роботизированной КПП

Схематическое устройство конструктивных компонентов РКППЧтобы понять, что такое коробка передач робот, надо разобраться в устройстве агрегата. Дополнительные элементы, предназначенные для выжима сцепления, а также переключения и выбора скоростей, называются актуаторами.

Роботизированная трансмиссия оснащается собственной управляющей системой, выполненной в виде блока управления, а также нескольких контроллеров. Эти датчики предназначены для взаимодействия с блоком. Роботизированная КПП принципиально отличается от традиционной автоматической коробки и вариаторных трансмиссий.

Коробки передач робот, как и механические, оснащаются сцеплением. В таких типах агрегатов не применяются трансмиссионные масла ATF.

В зависимости от производителя автомобиля, роботизированная трансмиссия может оснащаться одним либо двумя сцеплениями:

- если сцепление одно, то это однодисковый агрегат;

- если два, то трансмиссия считается преселективной.

Основные компоненты устройства роботизированного агрегата:

- Сама КПП.

- Актуаторы или сервоприводы. Предназначены для выжима сцепления и активации скоростей.

- Управляющий модуль, являющийся микропроцессорным блоком. Используется для обработки и передачи команд.

- Внешние контроллеры. Количество датчиков может отличаться в зависимости от производителя машины.

КПП

Подробнее с устройством роботизированного агрегата рекомендуем разобраться на примере шестиступенчатой коробки, оснащенной двумя сцеплениями. Агрегат выполнен в виде механической КПП, но оборудуется двумя ведущими шкивами. Один из этих элементов устанавливается внутри другого. Внешний шкив обладает внутренней полостью, в которую устанавливается внутренний компонент. На внешнем шкиве располагаются шестеренки привода второй, четвертой и шестой скоростей, а на внутреннем — шестерни первой, третьей, пятой и задней передачи.

Каждый вал роботизированной коробки передач оборудуется отдельным сцеплением.

Актуаторы или сервоприводы

Актуаторные устройства могут быть электрическими либо гидравлическими. Электрический тип элементов выполнен в виде электрического моторчика с редукторным устройством, а гидравлический считается гидроцилиндром. Шток последнего связывается с синхронизаторным устройством. Основное предназначение актуаторных элементов заключается в механическом перемещении синхронизаторных составляющих, а также активации и деактивации сцепления.

Управляющий модуль

Управляющий модуль — микропроцессорный блок, на который установлены внешние контроллеры. Эти датчики задействованы в электронной системе управления мотором машины. Датчик трансмиссии взаимодействует с контроллерами от силового агрегата и прочих систем, к примеру, ABS. Управляющий модуль может быть совмещен с микропроцессорным блоком управления ДВС, но трансмиссия будет функционировать по своему алгоритму.

Канал Carvizor подробно рассказал об устройстве и конструктивных особенностях РКПП.

Особенности роботизированной КПП

Электрический привод сцепления функционирует за счет электромотора, а также механической скорости. Работа гидравлического привода основана на специальных цилиндрических устройствах, управление которыми осуществляется посредством электромагнитного клапана. Иногда роботизированный агрегат может быть дополнен электромотором, использующимся для перемещения цилиндрических элементов и рассчитанного на поддержку функционирования гидромеханического модуля. Это устройство, оснащенное приводом, характеризуется долгим переключением скорости, которая может составить до половины секунды.

Если сравнить с гидравлическим устройством, то для работы агрегата не требуется постоянная поддержка нужного уровня давления. В некоторых моделях Опель гидравлические агрегаты характеризуются быстрым циклом переключения скорости, обеспечивающего переключение за 0,06 сек. Но такие роботы обычно устанавливаются на спорткары.

Но такие роботы обычно устанавливаются на спорткары.

Принцип работы коробки передач робот

Схема функционирования роботизированного агрегатаРоботизированный агрегат работает наподобие механики — для начала езды и переключения скоростей водителю надо выжимать педаль сцепление. Процедура активации этого механизма выполняется посредством актуаторного устройства, получающего импульс от управляющего модуля. После подачи сигнала узел медленно вращает редукторный узел.

Если трансмиссия оборудована двумя сцеплениями, то изначально производится активация первого. После этого актуаторное устройство выбора и активации скорости подводит синхронизаторный узел к шестеренке первой скорости. Это приводит к ее блокировке на валу и началу вращения вторичного шкива. Когда машина тронулась с места, водитель жмет на газ. Если трансмиссия однодисковая, активация следующей скорости произойдет через определенный временной промежуток. В итоге появляется так называемый провал во времени.

Для предотвращения появления временной задержки и снижения время переключения передач агрегат оборудуется вторым сцеплением и другим валом. Это привело к созданию преселективной коробки. Во время включения первой скорости вторая готова к активации, поскольку второе сцепление уже задействовано. Когда на агрегат поступает сигнал от управляющего модуля, происходит быстрое переключение с первой скорости на вторую.

Это привело к созданию преселективной коробки. Во время включения первой скорости вторая готова к активации, поскольку второе сцепление уже задействовано. Когда на агрегат поступает сигнал от управляющего модуля, происходит быстрое переключение с первой скорости на вторую.

Аналогично выполняется последующее переключение на более высокие и низкие скорости во время движения. Временной интервал при переключении минимальный. Любые перегазовки исключаются, также нет провала тяги двигателя и других нюансов. В результате автомобиль едет динамично, а экономия потребления горючего максимальная. Функционирование в режиме автомата достигается благодаря регулярному анализу микропроцессорного модуля импульсов, подающихся с внешних контроллеров.

При получении сигналов и их отправке микропроцессор учитывает:

- величину нагрузки на силовой агрегат;

- скорость езды;

- положение, в котором находится педаль газа.

Роботизированные коробки обладают возможностью ручного переключения скоростей, эту особенность можно назвать имитацией гидромеханического автомата. Некоторые типы агрегатов позволяют выполнить блокировку при активации повышенной скорости.

Некоторые типы агрегатов позволяют выполнить блокировку при активации повышенной скорости.

Режимы работы

Микропроцессорный модуль может функционировать в нескольких режимах:

- Спорт. Обычно его активация производится при движении на трассе, когда автомобиль стабильно едет на повышенной скорости.

- Городской режим. Активируется при движении по городу либо стоянии в пробке.

- Эконом. Позволяет максимально сэкономить топливо. Но скорость езды будет минимальной.

Как научится ездить на роботизированной коробке передач? Основные особенности управления

Чтобы не допустить появления неисправностей в работе трансмиссии, надо знать, как пользоваться роботом, а именно:

- как выполнять прогрев агрегата;

- как правильно начинать движения;

- как пользоваться трансмиссией при эксплуатации авто в режиме города.

Прогрев роботизированной коробки переключения передач и особенности эксплуатации

Многие производители авто утверждают, что роботизированные агрегаты не нуждаются в прогреве. Но в этом вопросе надо учитывать температуру рабочей жидкости в смазочной системе, а также как масло ведет себя в условиях мороза. Некоторые типы расходных материалов при низких температурах загустевают и собираются в нижней части агрегата. По стандарту процесс прогрева состоит в запуске двигателя и выжидании 2-3 минут. При прогреве автомобиля не нужно трогать рычаг КПП.

Но в этом вопросе надо учитывать температуру рабочей жидкости в смазочной системе, а также как масло ведет себя в условиях мороза. Некоторые типы расходных материалов при низких температурах загустевают и собираются в нижней части агрегата. По стандарту процесс прогрева состоит в запуске двигателя и выжидании 2-3 минут. При прогреве автомобиля не нужно трогать рычаг КПП.

Если автомобиль находится в гараже, то выгонять его нужно спокойно и плавно, чтобы не допустить толчков и рывков. При прогреве надо следить за количеством оборотов, их число в идеале будет минимальным и составит около 1 тысячи в минуту. Выполнять прогрев агрегата следует и летом, благодаря этому все составляющие компоненты робота будут качественно смазаны. Выполнение прогрева позволит не допустить быстрого износа и стирания компонентов агрегата.

Основные особенности эксплуатации, которые позволят увеличить ресурс работы агрегата в целом:

- Нельзя допустить буксования при езде в мороз. Это приведет к быстрому износу исполнительных механизмов и узлов.

Регулярное буксование станет причиной разкалибровки агрегата.

Регулярное буксование станет причиной разкалибровки агрегата. - Специалисты не советуют часто ездить по сильно заснеженным поверхностям. Транспортное средство может застрять, что в итоге станет причиной пробуксовок.

- В качестве зимней резины рекомендуется использовать изделия, оснащенные шипами. При установке на колеса обычных шин есть вероятность пробуксови на гололеде.

- При длительных простоях, составляющих несколько дней и более, селектор коробки передач рекомендуется устанавливать в положение Е. Мотор должен быть заглушен.

- Если состояние дороги плаченое, специалисты советуют начинать движение со второй скорости, но при этом сильно не газовать.

Об основных принципах управления роботизированной КПП на примере Лады Гранты рассказал Алексей Рыков.

Правила правильного старта на коробке робот

Владельцам машин, оборудованных роботизированными КПП, надо учитывать, что некоторые транспортные средства не имеют дополнительной опции помощи при старте. В частности, речь идет о начале движения на возвышенности, в гору. Поэтому важно правильно научиться трогаться с места. Процедура троганья выполняется так же, как на машине с механическим агрегатом.

В частности, речь идет о начале движения на возвышенности, в гору. Поэтому важно правильно научиться трогаться с места. Процедура троганья выполняется так же, как на машине с механическим агрегатом.

Более подробно о начале езды:

- Рычаг стояночного тормоза должен быть поднят.

- Рычаг коробки передач устанавливается в режим А.

- Водитель легко, без усилий жмет на газ.

- Одновременно с этим отключается рычаг стояночного тормоза.

Если при начале езды на улице минусовая температура и высокая влажность, селектор коробки можно перевести в положение М1. Сила воздействия на педаль газа должна быть допустимой, чтобы не произошла перебуксовка. Если машина оборудована гироскопом, то при выборе автоматического режима микропроцессор агрегата сам выберет необходимую скорость и будет выполнять переключение. Это позволит переключаться скоростям на понижение. Если водитель опытный, то с учетом ситуации он может установить режим М при фиксации установленной передачи.

Если изначально устанавливается скоростной режим, то скорость передвижения не рекомендуется менять. Количество оборотов двигателя должно составить от 2500 до 5000 в минуту, но не за пределами этого диапазона. При начале езды на спуске селектор трансмиссии устанавливается в режим А и отключается рычаг ручного тормоза.

Эксплуатация роботизированной коробки передач в городских условиях

Регулярная эксплуатация автомобиля в режиме города и пробок может привести к быстрому износу компонентов трансмиссии. Для предотвращения этого при остановке машины следует переводить рычаг коробки передач в режим N. Затем производится активация стояночного тормоза и остановка мотора. Если остановки кратковременные, к примеру, в условиях пробок, то режим нейтрали можно не включать, достаточно остановиться, когда рычаг установлен в режим А. Если автомобиль простоит в пробке больше одной минуты, то двигатель надо будет остановить.

О тонкостях использования машин с установленным роботом рассказал Василий Костин.

Преимущества

Плюсы роботизированных агрегатов:

- Надежность конструкции агрегата в целом. В основе устройства лежит механическая составляющая, которая прошла многочисленные испытания и изучена специалистами. Благодаря этому по надежности данный тип КПП лучше, чем обычные автоматы и вариаторы.

- Эксплуатация автомобиля с установленным роботизированным агрегатом позволяет сэкономить горючее. Если коробка и двигатель машины не изношены, то экономия горючего может быть до 30%.

- Для заправки в роботизированный агрегат требуется меньше смазочной жидкости, в среднем это не более трех литров. Для сравнения — в вариаторные коробки заливается около семи литров. Такое преимущество позволяет сэкономить финансовые средства.

- Количество передач в роботах соответствует числу скоростей на механике.

- Благодаря тому, что основу КПП составляет механическая часть, это позволяет выполнить простой ремонт.

Навыками подобного ремонта владеют многие специалисты, чего не скажешь о вариаторных агрегатах. Большинство распространенных неисправностей можно решить самостоятельно при правильном подходе.

Навыками подобного ремонта владеют многие специалисты, чего не скажешь о вариаторных агрегатах. Большинство распространенных неисправностей можно решить самостоятельно при правильном подходе. - Срок службы системы сцепления больше, чем на механических КПП, примерно на 40%. Речь идет не только об экономии финансовых средств, но и о безопасности.

- При эксплуатации авто в городских условиях начать движение без нагрузки на агрегат позволяет функция переключения скоростей в ручном режиме.

Недостатки

Роботизированные КПП имеют не только плюсы, но и минусы, они приведены в соответствии с отзывами владельцем машин с РКПП:

- Основной минус в РКПП заключается в проблемах при программировании трансмиссии. Автовладельцу может быть затруднительно перепрограммировать программное обеспечение, чтобы повысить динамику машины и сэкономить ресурсы агрегата. Поэтому возникают сложности с настройкой трансмиссии под определенный стиль езды. Водителю потребуется время, чтобы привыкнуть к манере функционирования авто для удобной эксплуатации.

- Низкая скорость активации скоростей и замедленная реакция агрегата. Это обусловлено издержками в программировании устройства. Данная проблема характерна и для многих автоматических КПП.

- При езде в условиях города и пробок, а также по неровным дорогам водителю следует переходить на ручной режим управления. В противном случае элементы системы сцепления изнашиваются быстрее. Это отражается и на ресурсе эксплуатации агрегата в целом.

- Во время переключения скоростей ощущаются рывки и толчки. Не на всех агрегатах, но на многих. Это связано с тем, что газ не сбрасывается перед тем, как произойдет переключение скорости. Для ликвидации данной проблемы можно не выжимать полностью педаль газа.

- При движении в гору может разомкнуться сцепление. Проблема связана с перегревом трансмиссионного агрегата. Если автомобиль движется на подъем, рекомендуется переходить на ручное управление.

Решить проблему с перепрограммированием можно путем замены прошивки микропроцессора, но это надо делать, когда закончится срок гарантийного обслуживания.

Каналом HPC представлен реальный негативный отзыв потребителя о работе роботизированного узла на авто.

Отличие роботизированной коробки передач от автоматической

Основные отличия роботизированных трансмиссий от автоматических агрегатов:

- Конструктивные особенности. Робот представляет собой механический агрегат, оборудованный управляющим микропроцессорным устройством. Автоматические КПП имеют свое устройство. В него также входит электронный модуль, но механической составляющей в автоматах нет.

- Автоматические трансмиссии выигрывают у роботизированных агрегатов в плане быстроты переключения скоростей. Также на автоматах процедура переключения выполняется более плавно.

- Роботизированные устройства обладают опцией ручного переключения. На автоматических агрегатах возможности ручного управления нет.

- Автомобили, оборудованные роботизированным агрегатом, потребляют меньше горючего. Для их заправки требуется меньше смазочной жидкости.

- Процедура ремонта и обслуживания коробок передач робот обойдется потребителю дешевле, нежели АКПП.

Актуальность коробки робот в России

Российские производители автомобилей почти не устанавливают роботизированные агрегаты на свои продукты. В 2015 году руководство автоконцерна ВАЗ заявило, что модели машин Лада Приора будут оснащаться роботизированными КПП. Общий вес устройства составляет примерно 35 кг. Сам агрегат адаптирован под отечественные дороги, а также погодные условия, характерные для климата России.

К примеру, автоматы могут отказать в запуске мотора авто, если температура упадет ниже -25 градусов. Роботизированные агрегаты смогут эффективно функционировать и заводить ДВС при -40 градусах. Производитель АвтоВАЗ дает гарантию на три года на КПП, но утверждает, что в среднем срок службы устройства составит около десяти лет. Такой шаг был сделан представительством концерна для увеличения продаж автомобилей Лада Приора.

Такой шаг был сделан представительством концерна для увеличения продаж автомобилей Лада Приора.

Сегодня из отечественных автомобилей роботизированные КПП устанавливаются только на Лады Гранты и Приоры.

Официальный канал Лада представил сюжетный ролик о производстве роботизированных агрегатов для автомобилей Лада Гранта.

Советы по выбору роботизированной коробки передач

Перед покупкой транспортного средства с РКПП надо собрать максимум информации о функционировании конкретного типа трансмиссии. Рекомендуется изучить отзывы потребителей, поскольку отдельные варианты роботов обладают «глюками», характерными для всей линейки. В частности, надо узнать о временном интервале при переключении передач. Лучше отдать предпочтение вариантам, в которых процедура переключения выполняется максимально быстро.

Выбирая авто, надо учесть и параметр индивидуальности устройства. Одинаковые трансмиссии могут различаться между собой. Проблемы, связанные с работой агрегата, часто можно удалить посредством перепрошивки микропроцессорного блока.

Одинаковые трансмиссии могут различаться между собой. Проблемы, связанные с работой агрегата, часто можно удалить посредством перепрошивки микропроцессорного блока.

Основные неисправности в работе роботов

Симптомы, которые могут сообщить о неполадках в работе устройства:

- На контрольном щитке появился сигнализационный индикатор. Это может быть лампочка Чек Энджин или специальный символ, сообщающий о проблемах в работе коробки передач.

- При езде водитель слышит посторонние звуки. О неполадках в работе трансмиссии могут сообщить нехарактерный вой или жужжание.

- Отсутствует реакция при нажатии на газ. Обороты двигателя не увеличиваются либо увеличиваются, а скорость движения не растет.

- Появление масляной лужи под автомобилем. Это свидетельствует об утечке расходной жидкости из агрегата.

- Происходит буксовка системы сцепления.

- Когда водитель жмет на газ и делает это плавно либо при переключении скоростей, появляется толчок или рывок.

- Трансмиссионный узел сам по себе прекращает функционировать, автомобиль останавливается и не двигается.

Большая часть неполадок обусловлена некорректной работой микропроцессорного устройства. Если говорить о механических проблемах, то большая часть из них связана с износом составляющих элементов. Такие детали обычно ремонту не подлежат и меняются.

Механические неполадки:

- износ вилки, предназначенной для выбора скорости;

- подшипниковые устройства качения изнашиваются, из-за этого может наблюдаться гул.

Фотогалерея

Фото роботов от разных автопроизводителей приведены в этом разделе.

Видео «Как не допустить быстрого выхода из строя роботизированной КПП»

Пользователь JoRick Revazov рассказал о вещах, которые нельзя делать с роботизированным узлом на автомобиле.

Загрузка . ..

..границ | Компактные редукторы для современной робототехники: обзор

Введение

Промышленные роботы составляют основу нескольких крупных традиционных производств, включая автомобилестроение и электронику. Сегодня многие регионы мира видят реальную возможность вернуть обрабатывающую промышленность, внедряя роботов на малых и средних предприятиях (МСП) и в вспомогательные услуги, как правило, в здравоохранении (SPARC, 2015).

Для крупномасштабных промышленных сред с высокой степенью автоматизации преимущество роботизированных решений по сравнению с людьми-операторами в основном заключается в (i) большей доступности и (ii) способности перемещать — обычно большие — полезные грузы с исключительной точностью позиционирования и с высокой скоростью.Эти аспекты имеют решающее значение при разработке и выборе подходящих технологий для промышленного робота, особенно для первичных двигателей и трансмиссий, обеспечивающих движение этих устройств.

Применения в производстве и персональном обслуживании МСП бросают вызов этой традиционной парадигме робототехники. Ключ к успеху в этих новых приложениях лежит в очень высокой степени гибкости, необходимой для обеспечения безопасного и эффективного прямого сотрудничества с людьми для достижения общих целей.Эта цель требует, чтобы роботы сначала развили способность безопасно взаимодействовать с людьми в дисциплине, обычно называемой pHRI — физическое взаимодействие человека и робота.

Ключ к успеху в этих новых приложениях лежит в очень высокой степени гибкости, необходимой для обеспечения безопасного и эффективного прямого сотрудничества с людьми для достижения общих целей.Эта цель требует, чтобы роботы сначала развили способность безопасно взаимодействовать с людьми в дисциплине, обычно называемой pHRI — физическое взаимодействие человека и робота.

pHRI оказывает широкое влияние на срабатывание роботов. Опыт, накопленный за последние десятилетия, в основном в области робототехники в сфере здравоохранения, показывает, что для безопасного и эффективного взаимодействия с людьми роботы должны в основном двигаться, как люди, и, следовательно, жертвовать некоторыми из своих традиционных преимуществ с точки зрения полезной нагрузки, точности и скорости.Эта ситуация привела к обширным исследованиям в последние годы, охватывающим оптимальный выбор первичных двигателей и передач для срабатывания HRI (Zinn et al., 2004; Ham et al., 2009; Iqbal et al., 2011; Veale and Xie, 2016 ; Verstraten et al. , 2016; Groothuis et al., 2018; Saerens et al., 2019).

, 2016; Groothuis et al., 2018; Saerens et al., 2019).

Эти работы относятся к более широкой области исследований, изучающих оптимизацию соединения между первичным двигателем и коробкой передач для данной задачи в автоматических машинах. Краткий обзор основных разработок в этой области дает полезные сведения, позволяющие понять влияние коробки передач на общую производительность системы.Паш и Серинг (1983) определили важность инерции при срабатывании и предложили использовать передаточное число для согласования инерции двигателя и отраженной нагрузки в качестве средства минимизации потребления энергии для чисто инерционной нагрузки. Чен и Цай (1993) применили эту идею к области робототехники и определили результирующую способность к ускорению конечного эффектора как определяющий параметр. Ван де Стрете и др. (1998) разделили характеристики двигателя и нагрузки, чтобы распространить этот подход на общую нагрузку, и предоставили метод определения подходящих передаточных чисел для дискретного набора двигателей и коробок передач. Roos et al. (2006) изучали выбор оптимального привода для трансмиссии электромобилей, добавляя вклад КПД коробки передач. Giberti et al. (2010) подтверждают инерцию ротора, передаточное отношение, эффективность коробки передач и инерцию коробки передач как наиболее важные параметры для выбора срабатывания и предлагают графический метод оптимизации этого выбора для динамической задачи. Петтерссон и Олвандер (2009) снова сосредоточились на промышленных роботах и представили метод, моделирующий коробку передач с упором на массу, инерцию и трение.Резазаде и Херст (2014) используют очень точную модель двигателя и включают фундаментальный критерий выбора полосы пропускания в дополнение к минимизации энергии. Дрессчер и др. (2016) исследуют влияние трения на планетарный редуктор, в котором кулоновское трение является доминирующим механизмом трения, и демонстрируют, как КПД редуктора обычно становится преобладающим над КПД двигателя при высоких передаточных числах.

Roos et al. (2006) изучали выбор оптимального привода для трансмиссии электромобилей, добавляя вклад КПД коробки передач. Giberti et al. (2010) подтверждают инерцию ротора, передаточное отношение, эффективность коробки передач и инерцию коробки передач как наиболее важные параметры для выбора срабатывания и предлагают графический метод оптимизации этого выбора для динамической задачи. Петтерссон и Олвандер (2009) снова сосредоточились на промышленных роботах и представили метод, моделирующий коробку передач с упором на массу, инерцию и трение.Резазаде и Херст (2014) используют очень точную модель двигателя и включают фундаментальный критерий выбора полосы пропускания в дополнение к минимизации энергии. Дрессчер и др. (2016) исследуют влияние трения на планетарный редуктор, в котором кулоновское трение является доминирующим механизмом трения, и демонстрируют, как КПД редуктора обычно становится преобладающим над КПД двигателя при высоких передаточных числах.

По сравнению с исходными моделями коробок передач, использовавшихся в этих работах, где коробки передач моделировались как идеальные передаточные числа, сложность моделей постепенно возрастала. Тем не менее, необходимо сделать важные — и нереалистичные — упрощения, чтобы добиться хорошей практической применимости этих методов. Таким образом, не учитываются важные эффекты, такие как жесткость на кручение и потерянное движение, в то время как модели инерции и эффективности коробки передач сильно упрощены. Это оправданный подход для множества приложений, где упрощенные методы могут помочь инженерам выбрать подходящие трансмиссии. Однако в HRI эти свойства слишком важны для пригодности коробки передач, и их нельзя так сильно упростить.

Тем не менее, необходимо сделать важные — и нереалистичные — упрощения, чтобы добиться хорошей практической применимости этих методов. Таким образом, не учитываются важные эффекты, такие как жесткость на кручение и потерянное движение, в то время как модели инерции и эффективности коробки передач сильно упрощены. Это оправданный подход для множества приложений, где упрощенные методы могут помочь инженерам выбрать подходящие трансмиссии. Однако в HRI эти свойства слишком важны для пригодности коробки передач, и их нельзя так сильно упростить.

Следовательно, необходим другой подход, чтобы предоставить полезные рекомендации по выбору коробки передач в HRI, избегая чрезмерной сложности задач оптимизации в этой области. Предоставление подробных сведений об эксплуатационных свойствах и характеристиках различных технологий редукторов для обоснованного выбора — еще один вариант, следуя традициям таких работ, как Schempf and Yoerger (1993) или Rosenbauer (1995). Следуя этому подходу, Siciliano et al. (2010), Ли (2014), Шейнман и др.(2016) и Pham and Ahn (2018) предоставляют интересные обзоры высокоточных редукторов для современной робототехники. Однако технологии не анализируются достаточно подробно, чтобы получить хорошее представление о сложных механизмах, в которых они влияют на выполнение роботизированной задачи.

(2010), Ли (2014), Шейнман и др.(2016) и Pham and Ahn (2018) предоставляют интересные обзоры высокоточных редукторов для современной робототехники. Однако технологии не анализируются достаточно подробно, чтобы получить хорошее представление о сложных механизмах, в которых они влияют на выполнение роботизированной задачи.

Основная цель этого обзора, следовательно, состоит в том, чтобы дополнить эти работы подробным анализом основных принципов, сильных сторон и ограничений доступных технологий. Помимо возможности прогнозирования будущего технологий редукторов в робототехнике, этот подход может помочь неспециалистам по редукторам определить подходящие технологии компактных редукторов для многофакторных требований новых робототехнических приложений (López-García et al., 2018). Для специалистов по коробкам передач из других областей этот анализ может помочь им получить полезную информацию о конкретных потребностях приложений HRI.