Раскоксовывание двигателя на Hyundai Elantra

Раскоксовывание двигателя — это операция, которая под силу любому автолюбителю. Однако бывает так, что даже в инструкции не найдешь ответы на все вопросы.

Не знаю, как на практике выполнить некоторые пункты – никогда этого не делал, а великих гуру просить нет желания и возможности. Поясните, пожалуйста, подробнее, как начинающему. Очень не хочется что-нибудь сломать или спалить по неопытности», — такое письмо пришло к нам от автомобилиста Игоря на почту еще в 2009 году. Это и побудило нас написать подробную статью с фотографиями о раскоксовывании «живого» двигателя.

Итак, дано: автомобиль Hyundai Elantra.

- Двигатель: 1,8л., инжектор, 4-х цилиндровый, цилиндры расположены вертикально

- Привод: передний

- Пробег: 152000

- Год выпуска: 2005

В процедуре задействованы:

- свечные отверстия и провода зажигания(выделены красным)

- распределитель зажигания(выделено синим)

- воздушный фильтр(выделен белым)

- кожух привода ГРМ(выделен зеленым)

- маслозаливная горловина(выделено желтым).

План эксперимента:

1. Диагностика исходных параметров цилиндро-поршневой группы:

- проверка состояния свечей

- замеры компрессии

- визуальный осмотр поверхности поршней.

2. Проведение раскоксовки двигателя:

- выкручивание свечей и установка поршней в среднее положение

- отключение системы зажигания

- дозирование и воздействие раскоксовывающей жидкости

- запуск двигателя

- замена масла.

3. Диагностика параметров ЦПГ после проведения раскоксовки.

Диагностика параметров ЦПГ после проведения раскоксовки.

ДИАГНОСТИКА ПАРАМЕТРОВ ЦИЛИНДРО-ПОРШНЕВОЙ ГРУППЫ

Снимаем наконечники высоковольтных проводов и выкручиваем свечи зажигания.

Проводим осмотр свечей. Во всех случаях — стандартный светлый налет на контактах и тонкий слой сухого нагара на поверхности основания.

Для замера компрессии отключаем систему зажигания – снимаем клеммы с катушек. В нашем случае доступ к клеммам ограничен корпусом воздушного фильтра. Его необходимо снять. Сделать это просто: воздушный фильтр – расходный элемент при обслуживании автомобиля. Заодно удаляем пыль, листву и другой мусор.

Доступ к клеммам (светлые защелки из пластика в нижней части распределителя) открыт.

Механизм защелок рассчитан на многократное открытие/закрытие. У различных производителей устройство клемм может быть различным. В нашем случае замок защелки можно открыть руками. В других случаях может понадобиться отвертка.

После того как система зажигания отключена, замеряем компрессию по всем четырем цилиндрам с помощью компрессометра.

Компрессометр – прибор для измерения максимального давления, которое создается поршнем в момент сжатия. Его показания — важнейшая характеристика при оценке состояния цилиндро-поршневой группы (ЦПГ).

Устанавливаем компрессометр на место свечи и вхолостую прокручиваем двигатель стартером. Как правило, необходимо не менее 5-6 оборотов. Записываем результаты измерения – 12,1, 13,0, 13,2 и 11,0.

Осматриваем поверхность поршня через свечное отверстие. Чаще всего свечной канал вообще отсутствует, и увидеть поверхность поршня просто. Если цилиндры наклонены, можно увидеть и состояние его боковых стенок. В нашем случае свечной канал проходит через масляную крышку. Расстояние до поршня большое, поэтому можно воспользоваться простым приспособлением — светодиодом. Внутри видим значительное количество сухих нагаровых отложений.

Если цилиндры наклонены, можно увидеть и состояние его боковых стенок. В нашем случае свечной канал проходит через масляную крышку. Расстояние до поршня большое, поэтому можно воспользоваться простым приспособлением — светодиодом. Внутри видим значительное количество сухих нагаровых отложений.

РАСКОКСОВЫВАНИЕ ДВИГАТЕЛЯ

Теперь приступаем к раскоксовке. Используем Набор для раскоксовывания двигателя и промывки масляной системы. Если угол наклона значительный (V-образный или оппозитный двигатель), советуем увеличить дозировку препарата.

Прежде чем заливать жидкость, желательно выставить поршни примерно в среднее положение. Чтобы проконтролировать положение поршней, используйте любой тонкий стержень – например, щуп из масляной системы или пластиковую ножку от воздушного шарика (без шуток, это удобно). Мы использовали две одинаковые отвертки.

Как выставить поршни в среднее положение:

Способ 1: самый простой, универсальный и безопасный: регулируем положение поршней поворотом коленчатого вала двигателя. Чтобы выставить поршни в примерно среднее положение, поворачиваем зубчатый шкиф привода распределительного вала.

В нашем случае шкиф защищен пластиковым кожухом на четырех болтах. Снимаем его и получаем доступ к центральному болту (болт шкифа ремня на распределительном валу). Заодно проверяем натяжение и состояние ремня ГРМ. Помещаем в первый и второй цилиндры мерные стержни (отвертки). Поворачиваем вал ключом до тех пор, пока поршни не выровняются до среднего положения.

Способ 2: проворачиваем вал стартером до тех пор, пока поршни не примут примерно среднее положение.

Внимание! Проверять расположение поршней щупом можно только после остановки двигателя. Применяйте этот способ только в самых сложных ситуациях и с большой осторожностью.

Способ 3: прокручиваем вал, вращая колесо при включенной передаче. Устанавливаем рычаг на четвертую, поднимаем ведущее колесо (в нашем случае переднее) и поворачиваем его до тех пор, пока поршни не будут установлены в среднее положение. Этот способ плох лишь тем, что не подходит для автомобилей с автоматической коробкой передач.

Теперь заливаем по 45 мл жидкости в каждый цилиндр с помощью мерного шприца с трубкой. Не прикладывая усилий, устанавливаем на место свечи зажигания. Это нужно для того, чтобы активные компоненты препарата не испарялись. В цилиндрах сразу же возникает эффект «паровой шапки» — пары препарата пропитывают нагары на поверхности клапанов, боковых стенках цилиндров, свечах, распылителей форсунок и т.д.

Как рассчитать, сколько препарата для раскоксовки нужно залить в каждый цилиндр

Исходите из того, какой у вас двигатель. Для стандартного рядного двигателя достаточно упаковки препарата объемом 185 мл. Для нестандартных (V-образных, оппозитных, со значительной выемкой в поршне) – раскоксовки объемом 330 мл и более. Подробнее об обработке нестандартных двигателей читайте в нашем F.A.Q.

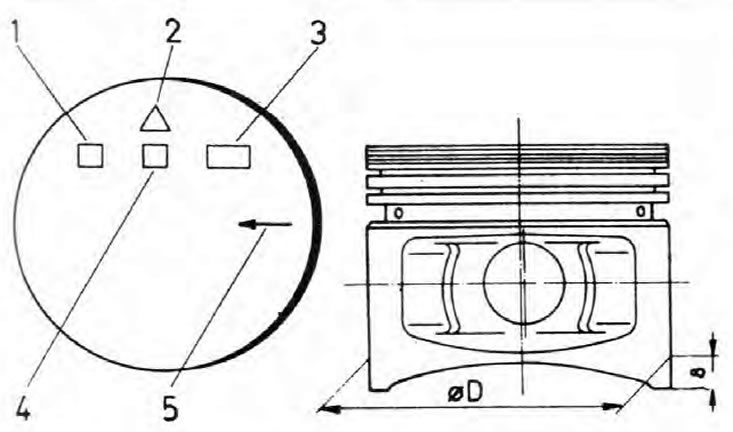

Примерное количество жидкости на каждый цилиндр стандартного рядного двигателя можно рассчитать по этой формуле:

Где V ML202 – количество жидкости на один цилиндр (мл)

D – диаметр поршня (в см)

π — число pi, равное 3,14

h жидкости – уровень жидкости (в сантиметрах) над поверхностью поршня.

Для двигателей с вертикальным расположением цилиндров высота уровня (h) может быть около 1 сантиметра. С небольшим запасом, если в днище поршня есть фасонные выемки под клапаны и камеру сгорания.

В нашем случае в каждый цилиндр нужно залить примерно по 45 мл препарата.

Эффективность препарата LAVR ML202 напрямую зависит от времени воздействия и температуры двигателя. Чем выше температура двигателя и дольше выдержка, тем лучше препарат справится с коксами и нагарами.

Самый удобный вариант – оставить автомобиль с залитой в цилиндры раскоксовкой на ночь. Для экспресс-раскоксовывания оставьте препарат в цилиндрах на 1 час. Чтобы усилить эффект, перемещайте поршни вверх и вниз (см. инструкцию).

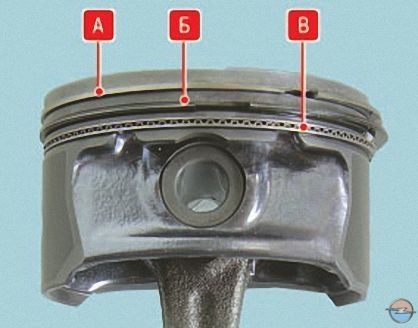

Мы проводили раскоксовывание двигателя в течение 2 часов. После этого выкручиваем свечи зажигания и осматриваем их. Налет на контактах растворился, а нагар в основании свечи пропитался составом и стал рыхлым. Удалить его можно даже пальцем.

Основная часть препарата просочилась в масляную систему через поршневые кольца. Однако немного жидкости осталось в цилиндрах. Эти остатки откачиваем шприцем.

Теперь нужно избавиться от конденсата в цилиндрах. Для этого накрываем свечные отверстия ветошью и полностью выжимаем педаль акселератора. Прокручиваем стартером вал двигателя 2-3 раза по 5 секунд.

Важно сначала нажать педаль, а затем повернуть ключ зажигания. Если сделать наоборот, то на двигателях с электронным приводом дросселя заслонка откроется не полностью – мотору сложнее будет продуть цилиндры.

Жидкость из цилиндров выбрасывается на ткань, не загрязняя соседние узлы и детали.

Осматриваем поверхность поршня. Нагар хорошо пропитался составом, стал набухшим и мягким.

Раскоксовывание двигателя успешно выполнено. Остается смонтировать все узлы и детали, проверить еще раз правильность сборки и запустить двигатель на 5 минут. Рекомендуем не завышать обороты выше 2/3 от максимально допустимых. Наш мотор запустился без труда.

Наш мотор запустился без труда.

Часто при запуске двигателя из выхлопной трубы идет густой белый дым. Это догорают остатки состава и разрыхленные отложения. Выброс частичек нагара – тоже нормальное явление, бояться его не нужно.

Заключительная операция – замена масла. Это обязательная процедура, которую необходимо провести сразу же после раскоксовки. При ее проведении используем специальный концентрат – 5-минутную промывку масляной системы.

- Прогреваем двигатель до рабочей температуры.

- Заливаем концентрат в маслозаливную горловину из расчета 1 упаковка препарата на 3,5-4 л масла.

- Запускаем двигатель и даем ему поработать в течение 5 минут.

- Сливаем отработавшее масло и заливаем новое.

Повторно замеряем компрессию: 14,0, 14,0, 14,5, 14,0. Показатели выровнялись, теперь все в норме. Через несколько дней остатки загрязнений окончательно выйдут из системы, и автомобиль снова будет радовать своего владельца безукоризненной работой.

Материалы по теме:

Препараты для раскоксовывания двигателя в каталоге

10 мифов о раскоксовке двигателя

Сливаем несливаемое: промывка масляной системы двигателя

правила проведения, лучшие средства для раскоксовки

Автолюбители нередко сталкиваются с ситуацией, когда двигатель их транспортного средства по каким-то причинам теряет свою мощность и динамичность. Он с опозданием реагирует на нажатие педали газа, автомобиль долго и плохо разгоняется. Самая распространенная причина этой неприятности – снижение компрессии одного из цилиндров из-за залегания поршневых колец под слоем нагара. Нагар – результат использования топлива низкого качества или попадания масла в камеру сгорания.

Действия, направленные на удаление углеродистых отложений (кокса) и возвращение двигателю его прежних свойств называют раскоксовкой поршневых колец.

В статье мы подробнее рассмотрим причины и последствия закоксованности поршневых колец, а также других деталей цилиндро-поршневой группы, методы борьбы с этой проблемой и лучшие средства для раскоксовки.

Раскоксовка двигателя: что нужно знать?

Причины и последствия образования нагара в двигателе

Как уже было отмечено выше, основных причин образования нагара на поршневых кольцах и в камере сгорания три: попадание масла в камеру сгорания, использование некачественного топлива и (или) неподходящего для данного двигателя моторного масла.

Разумеется, что «на глаз» определить качество топлива невозможно, поэтому рискуют абсолютно все автовладельцы – особенно те, кто заправляется на мелких АЗС за пределами города. С маслом проще – достаточно приобретать его в проверенных торговых точках или обращаться за заменой жидкости в специализированные сервисные центры. Подбирая масло самостоятельно, следует учитывать все рекомендации производителя.

Не прогретый зимой двигатель, езда на малых оборотах, регулярное стояние в «пробках» – все это тоже способствует интенсивному образованию углеродистых отложений на стенках камеры сгорания и деталях двигателя: клапанах, днище и стенках поршней.

Если своевременно не производить раскоксовку поршневых колец, двигатель начнет изнашиваться в разы быстрее.

Выделим самые распространенные последствия закоксованности двигателя:

- Толстый слой нагара на стенках цилиндров ухудшает их теплопроводность и увеличивает термическую нагрузку на двигатель

- В загрязненной камере сгорания возникают детонационные явления и, как следствие, скачки давления

- Углеродистые отложения на поршневых кольцах уменьшают зазор между ними и стенками клапанов, в результате чего нарушается герметичность камеры сгорания, ухудшается компрессия; кольца перестают двигаться и могут ломаться из-за чрезвычайно высокой нагрузки

- Из-за попадания шлаков под клапаны они неплотно входят в седло и могут прогорать

- Расход топлива и масла значительно превышает норму из-за залегания колец

Когда нужна раскоксовка?

Современный осмотр и ремонт двигателя при необходимости – залог его долгой и надежной работы.

При первых признаках неполадок силового агрегата – заметном понижении мощности работы, перерасходе топлива или масла – необходимо принимать меры.

Раскоксовка поршневых колец действительно необходима в тех случаях, когда:

- Увеличивается расход масла

- Во время запуска двигателя наблюдается сильный выхлоп и в салон проникает малоприятный запах продуктов сгорания

- Резко снижается динамичность автомобиля

- В отсутствие каких-либо проблем с аккумулятором двигатель с трудом запускается при минусовых температурах

- Двигатель неравномерно работает на холостом ходу

Особенности различных методов раскоксовки

Выделяют три способа раскоксовки поршневых колец:

- «Мягкая»

- «Жесткая»

- Раскоксовка в движении

«Жесткая» раскоксовка

На сегодняшний день большинство автовладельцев, занимающихся ремонтом ТС самостоятельно, удаляют твердые образования с поршневых колец и клапанов механическим путем. На СТО для этих целей чаще применяются агрессивные химические реагенты. Рассмотрим оба этих способа подробнее.

Механический способ

Для механической очистки колец используются подручные средства (щетки, мочалки, ветошь и пр.) или специальные приспособления. Для размягчения отложений применяются также различные бытовые растворители, керосин, ацетон и подобные химикаты. Двигатель при этом, естественно, разбирается. Для удаления продуктов сгорания топлива из труднодоступных мест используется пинцет.

Механическая очистка может осуществляться косточковой крошкой: с ее помощью поршневые кольца чистят под напором воздуха с давлением 4-5 кг/см2. Твердые частицы ударяются о поверхности и «отбивают» нагар, однако при этом велика вероятность деформирования деталей.

Химический способ

При раскоксовке двигателя химическим способом в цилиндр заливается какой-либо агрессивный реагент. Он очищает внутренние поверхности ДВС от продуктов сгорания топлива и масла.

Он очищает внутренние поверхности ДВС от продуктов сгорания топлива и масла.

Сегодня на рынке представлено большое количество специальных средств для раскоксовки (о них речь пойдет далее), народные «умельцы» чистят кольца даже медицинским гидроперитом.

Химические составы создают куда более агрессивную среду, чем керосин, растворитель или ацетон. С одной стороны, это плюс, так как эффективность очистки повышается. С другой стороны, химия достаточно токсична, поэтому применять ее можно далеко не везде и не всегда.

Недостатком химического способа раскоксовки является неполная очистка деталей. Часто нагар удается убрать только с тех поверхностей, на который попал чистящий сольвент (т.е. с верхней части поршня и колец), а стенки камеры сгорания и клапаны остаются нетронутыми.

Еще одна проблема связана с сухим трением. При «жесткой» очистке реагент вымывает масло со стенок цилиндра, поэтому первый запуск двигателя осуществляется «на сухую». Трение колец о гильзу приводит к образованию задиров на гильзе и резкому износу поршневых колец.

После раскоксовки моторное масло и свечи зажигания подлежат обязательной замене, так как часть химического препарата через кольца проникает в картер, смешивается с маслом и делает его небезопасным для резиновых уплотнений и сальников.

«Мягкая» раскоксовка

Современные производители смазочных материалов выпускают жидкости для мягкой раскоксовки. Такие смеси используются в качестве присадки к маслу. Положительный эффект они имеют в тех случаях, когда двигатель загрязнен не слишком сильно.

Очищающий препарат заливается в масло за 100-200 км до его замены, после чего автомобиль эксплуатируется в щадящем режиме (без максимальных оборотов). Промывочный состав способствует удалению нагара с поршневых канавок нижних маслосъемных колец, которые чаще всего подвержены коксованию и «залеганию».

«Мягкие» средства для раскоксовки не очищают от нагара клапаны и камеру сгорания, поэтому их можно использовать только для профилактики серьезных загрязнений.

В последнее время все более популярной становится промывка двигателя димексидом. Препарат стоит дешево и хорошо растворяет нагар, однако перед его применением необходимо учесть следующее. После слива старого масла, в которое был добавлен димексид, систему потребуется несколько раз промыть специальной жидкостью. Так как стоит она в разы дороже димексида, о целесообразности этой процедуры стоит подумать.

Раскоксовка колец в движении

Еще один простой, но не менее эффективный способ борьбы с нагаром – его «выжигание» в движении.

Средство для раскоксовки заливается в бак автомобиля вместе с топливом. Попадая в камеру сгорания, оно проникает в толщу лаковых отложений и растворяет их. Остатки выводятся через выхлопную систему.

Выжигание нагара происходит при повышенной нагрузке и скоростях, никаких ограничений на эксплуатацию автомобиля не накладывается.

Особенности раскоксовки оппозитного и V-образного двигателей

Раскоксовка двигателей разной конструкции имеет свои тонкости. Например, оппозитные силовые агрегаты располагаются горизонтально, поэтому залить антикокс в камеру сгорания будет сложно. Выставить поршни в среднее положение на таком двигателе тем более проблематично. Даже если все получится, промывочное средство будет очищать только нижнюю половину камеры сгорания и нижний сегмент колец.

То же самое можно сказать про многоцилиндровые V-образные двигатели – доступ к их свечам и форсункам затруднен навесными агрегатами. Для их снятия часто требуются специальные инструменты. Медные уплотнительные шайбы, которые находятся под форсунками, не подходят для повторного использования, поэтому их нужно будет менять. Так как поршни расположены под наклоном, потребуется больше промывочного препарата, чтобы равномерно воздействовать на нагар.

Так как поршни расположены под наклоном, потребуется больше промывочного препарата, чтобы равномерно воздействовать на нагар.

Как выполнять химическую раскоксовку?

Раскоксовка поршневых колец и других элементов камеры сгорания выполняется в следующей последовательности.

- Двигатель прогревается до рабочей температуры (70-90 С). Питающие провода отсоединяются и снимаются путем изъятия свечей (или форсунок в дизеле).

- Автомобиль приподнимается при помощи домкрата со стороны ведущих колес. Рычаг коробки передач устанавливается в позицию максимальной скорости.

- Коленвал проворачивается длинной отверткой так, чтобы поршни установились в среднее положение. В каждый цилиндр заливается чистящее средство (около 40 мл).

- Свечи зажигания снова вкручиваются в посадочные гнезда, но не до конца. Процесс раскоксовки происходит примерно в течение часа. Для ускорения процесса и более качественной очистки ведущее колесо периодически прокручивается в разные стороны. Жидкость при этом лучше проникает в поршневые кольца.

- После того, как цилиндры опустошаются, двигатель запускается и работает около часа в режиме холостого хода.

По окончании процедуры очистки масло и масляный фильтр меняются, какое-то время автомобиль эксплуатируется с нагрузкой не более 3 тысяч оборотов.

Рейтинг лучших средств для раскоксовки поршневых колец

Ниже приведен список самых популярных средств для очистки двигателя в порядке убывания их рейтинга.

Mitsubishi Shumma Engine Conditioner

Японское средство для раскоксовки двигателя, по мнению многих специалистов и опытных водителей, демонстрирует наилучший результат. Оно растворяет нагар или размягчает его, позволяя легко удалить его механическим путем.

Shumma имеет нефтяную основу, содержит 20 % этиленглюколя и моноэтилэфира, выглядит как пена и пахнет как нашатырный спирт. Этот очиститель разрабатывался для жесткой раскоксовки GDI двигателей (с непосредственным впрыском), однако может использоваться в силовых агрегатах любого типа.

Этот очиститель разрабатывался для жесткой раскоксовки GDI двигателей (с непосредственным впрыском), однако может использоваться в силовых агрегатах любого типа.

В цилиндры он вводится через трубочку и выдерживается минимум 30 минут (а лучше 3-5 часов). К маслосъемным колпачкам состав не агрессивен.

Одного баллона Shumma хватает для очистки одного двигателя объемом 1,5 л. Раскоксовывающее средство отлично справляется с нагаром на поршнях, кольцах, клапанах и поверхностях камеры сгорания. Может применятся как для заливки в двигатель без разборки, так и для замачивания деталей.

Цена на Shumma достаточно высока, однако оправданна эксплуатационными свойствами. Если данное средство не дало результатов, можно с уверенностью сказать, что поможет только ремонт.

GZox Injection & Carb Cleaner

По результативности данная жидкость близка к предыдущей, при этом стоит она почти в 3 раза дешевле. Так что можно назвать что это лучшее народное средство для расскоксовки моторов.

GZox, как и Shumma, разработана японской фирмой Soft99. Уже из полного названия понятно, что изначально жидкость была предназначена для чистки форсунок и карбюраторов, однако она отлично зарекомендовала себя при раскоксове двигателя.

В состав средства входит нефтяной растворитель и этилгликоль. На поверхностях деталей камеры сгорания оно создает маслянистую пленку, которая действует намного мягче, чем другие «жесткие» составы. GZox рекомендуется применять в качестве профилактики каждые 10 тыс км. пробега автомобиля.

Баллона 300 мл хватает для большинства 1,5-1,8-литровых двигателей, а также V-образных шестицилиндровых агрегатов. Испытания показали, что GZox снимает нагар и прочие загрязнения с колец, приводя их в движение, однако открыть «зацементированные» отложениями масляные отверстия в поршнях состав не состоянии. Таким образом, GZox немного уступает лидеру в результативности, однако превосходит его по ценовой доступности.

Kangaroo ICC300 Cleaner

Практически полный аналог GZox. Стоит дешевле, однако немного проигрывает ему в результативности.

Корейский состав Kangaroo ICC300, как и предыдущий образец, не является специализированным средство для раскоксовки, тем не менее прекрасно справляется с этой задачей. Открыть масляные каналы с помощью данной жидкости не получится, зато она отлично справится с устранением закоксовки и залегания колец после длительной стоянки автомобиля.

ICC300 Сleaner имеет водную основу, содержит оксид лаурилдемитиламина, 2-бутоксиэтанол и 3-метил-3-метоксибутанол. Состав заливается в исключительно прогретый (до 70 ℃) двигатель и действует около 12 часов.

Средство обладает отличными эмульгирующими свойствами и малой испаряемостью, хорошо размягчает шлам, немного хуже – лаковые отложения, просачивается под кольца и благоприятно влияет на промывку масляной системы.

Xado VeryLube

Несмотря на то, что в аннотации к средству указана его способность удалять все виды загрязнений с цилиндров, поршней и камер сгорания, этот аэрозоль справляется с раскоксовкой хуже, чем предыдущие. Применять его целесообразно на не слишком загрязненном двигателе (помогает в 7 из 10 случаев небольшого расхождения показателей компрессии по цилиндрам).

Производитель указывает, что после использования его антикокса производить замену моторного масла не требуется, однако этот момент спорный, так масло разжижается.

В состав Xado VeryLube входят моющее-диспергирующие компоненты и углеводороды алифатического ряда. Он безопасен для резиновых изделий, однако контакта средства с лакокрасочным покрытием рекомендуется избегать.

Одного баллончика 250 мл хватает для чистки 4-х цилиндрового двигателя.

Greenol Reanimator Professional

Российский продукт для удаления нагара и лаковых отложений. Удаляет загрязнения с поршней, восстанавливает подвижность колец и размягчает отложения в масляных каналах быстро, но не безопасно (средство не отвечает международным экологическим нормам).

Удаляет загрязнения с поршней, восстанавливает подвижность колец и размягчает отложения в масляных каналах быстро, но не безопасно (средство не отвечает международным экологическим нормам).

В составе Greenol мощные агрессивные растворители, поэтому владельцам автомобилей с крашеным поддоном не рекомендуется применять этот очиститель.

Средство пагубно влияет на маслосъемные колпачки (вызывают разбухание резины).

Флакон содержит 450 мл препарата – этого достаточно, чтобы промыть силовой агрегат любого типа, в том числе V6. Со средней закоксованностью средство справляется, однако для максимального эффекта двигатель следует хорошо прогреть, а в процессе испарения и просачивания доливать жидкость.

Лавр МЛ-202

Одна из самых известных отечественных жидкостей для удаления нагара с поршней, колец и канавок без разборки двигателя. Как показывают реальные испытания, средство действует на уровне бытовых растворителей, создавая при этом еще более агрессивную среду.

Lavr МL202 Anti Coks Fast представляет собой комплекс поверхностно-активных веществ и растворителей различной химической природы. Несмотря на то, что средство позиционируется как очиститель двигателя от смолисто-коксовых и нагаровых отложений без механического вмешательства, практика показывает, что нагар после его использования остается.

После применения ЛАВРа масло необходимо менять, поэтому рекомендуется пользоваться им перед плановым ТО. Инструкция предусматривает заливать по 45 мл препарата в каждый цилиндр. Для экспресс-очистки его необходимо выдержать 30-60 минут. При серьезных «симптомах» закосованости колец, понадобится минимум 12 часов. Максимальное пребывание жидкости в цилиндре должно составлять не более 24 часов.

Жидкости во флаконе хватит на раскоксовку силового агрегата с объемом чуть выше 2 литров.

Эдиал

Данное средство является присадкой к топливу и предназначено для удаления нагара с деталей камеры сгорания. Оно относится к мягким средствам очистки, поэтому масло после его применения менять не обязательно, только свечи.

Edial не содержит щелочей, кислот и растворителей. В отличии от жидкостей, заливаемых непосредственно в цилиндры, препарат способен очистить не только поршни, но и клапаны их седел. Средство содержит активные реагенты и поверхностно-активные вещества с хорошей проникающей способностью. Однако даже это не помогает ему очищать кольца и масляные каналы от лаковых отложений. Состав может применяться только для профилактики залегания колец, «расшевелить» уже неподвижные он не сможет.

Один флакон Эдиал 50 мл рассчитан на 40-60 литров топлива (бензинового или дизельного). На поверхностях деталей поршневой группы средство создает тонкую защитную пленку, препятствующую появлению нагара. Активизация моющих присадок происходит при движении свыше 60 км/ч.

Смесь ацетона с керосином

Самый старый рабочий метод раскоксовки, который применялся в советское время для двигателей ВАЗ. Сегодня смесь керосина и ацетона часто дополняют другими химическими веществами или маслом (пропорция смешивания 50:50:25). Это позволяет повысить эффективность средства и уменьшить его испаряемость.

На один цилиндр уходит около 150 мл смеси. В камеру сгорания ее заливают после прогревания двигателя.

Керосин и ацетон агрессивны к маслу, поэтому после процедуры очистки его следует обязательно поменять.

Смесь ацетона с керосином «лечит» залегание поршневых колец, возникшее в результате нагара или после длительного простоя автомобиля. Жидкость используется для замачивания деталей с большим количеством отложений в процессе капитального ремонта двигателя.

Димексид

Диметилсульфоксид (Dimexidum) – это синтетический лекарственный препарат, представляющий собой серосодержащее органическое соединение. Гигроскопичная жидкость со слабым специфическим запахом превращается в лед уже при +10 С, поэтому препарат применяют только в теплом или горячем виде.

Гигроскопичная жидкость со слабым специфическим запахом превращается в лед уже при +10 С, поэтому препарат применяют только в теплом или горячем виде.

При отмачивании отдельных деталей емкость оставляют в теплом месте. Если кислоту заливают в цилиндры, то после прогрева двигателя.

Димексидом можно раскоксовывать не все двигатели, так как препарат разъедает краску. После процедуры производится смена масла и очистка двигателя промывочной жидкостью.

Из-за того что раскоксовка димексидом достаточно опасна – и для двигателя, и для человека – с ним работают в резиновых перчатках и чаще используют для замачивания уже снятого поршня.

Для борьбы с нагаром и отложениями потребуется около 5-ти флаконов 100-милилитровых диметилсульфоксида. Купить его можно в любой аптеке.

Средство для чистки плит

Средство для чистки плит справляется не только с бытовым нагаром, но и с отложениями на деталях поршневой группы и ГБЦ. Однако его применение имеет очень много нюансов.

Во-первых, средство именно очищает, а не раскоксовывает. Его не заливают в цилиндры, а применяют для обработки самих поршней и других поверхностей двигателя, имеющих сильный нагар.

Во-вторых, все жидкости для очистки плит и духовых шкафов содержат щелочь (едкий натр или гидроксид натрия), которая может повредить защитную оксидную пленку. В результате алюминиевые элементы станут уязвимыми к окислению при взаимодействии с водой – поршни потемнеют. Именно поэтому выдерживать такой состав дольше пяти минут категорически не рекомендуется.

Средства для плит химически агрессивны, поэтому с ними нужно работать в резиновых перчатках.

Тестовые испытания показали, что наиболее эффективными бытовыми средствами для раскоксовки являются американский Amway Oven Cleaner и израильский Шуманит. В состав данных средств входят ПАВы, растворители, гидроксид натрия.

В состав данных средств входят ПАВы, растворители, гидроксид натрия.

Расход на удаления нагара с каждого поршня очень мал, зачастую средства растирают жесткой щеткой. Однако в канавки они проникают с трудом, поэтому под кольцами может оставаться небольшое количество кокса.

Заключение

В заключение еще раз отметим, что все средства для раскоксовки меняют свойства моторного масла не в лучшую сторону, поэтому, даже если производитель заявляет о полной нейтральности своей продукции, после процедуры необходимо менять и масло, и свечи. Еще лучше промывать двигатель соляркой, а затем промывочным маслом.

У всех средств, рассчитанных для заливки непосредственно в камеру сгорания, одинаковый принцип раскоксовки. Отличаться может срок их выдержки внутри. Некоторые производители рекомендуют оставлять препарат не более чем на 2-3 часа, поскольку он работает исключительно «на горячую», и периодически создавать небольшое движение коленвала (±15 °), чтобы способствовать лучшему проникновению жидкости под поршневые кольца поршня.

Для лучшего эффекта профессионалы рекомендуют раскоксовывать двигатель автомобиля в два этапа: сначала использовать промывку масляной системы (дать поработать 20 минут на рабочих оборотах и 40 на холостом ходу), а затем средство для удаления кокса.

Использовать раскоксовывающую жидкость только для масляной системы без применения средств для камеры сгорания не имеет смысла. Если в процессе эксплуатации ТС наблюдался большой расход масла, следует устранить его причину.

Как правильно выставить метки ГРМ коленвала и распредвала

Газораспределительный механизм – это один из важнейших узлов автомобиля. Средний промежуток замены ремня составляет 50-60 тысяч километров. При его замене необходимо правильно произвести установку меток ГРМ. Все нюансы и особенности процесса описаны в этой статье. И помните: неправильно выставленные метки приведут к сбою в работе Вашей машины и дорогостоящему ремонту.

И помните: неправильно выставленные метки приведут к сбою в работе Вашей машины и дорогостоящему ремонту.

Для чего необходимо правильно выставить метки

Для правильной работы газораспределительного механизма автомобиля необходимо, чтобы закрытие и открытие клапанов происходило в строго определённой последовательности. Малейшая неточность работы распредвала и коленвала приводит к тому, что процесс газообмена в цилиндрах нарушается, и двигатель перестаёт работать в правильном режиме.

Ремень ГРМ – это резинотехническая деталь, которая в процессе эксплуатации может изнашиваться, растрескиваться, рваться и т. д. Поэтому необходимо производить своевременную замену элемента.

В процессе установки нового следует правильно выставить метки. Это необходимо для того, чтобы с первых секунд запуска двигатель работал корректно. При неправильной установке могут возникнуть серьёзные проблемы, вплоть до поломки двигателя.

Инструменты, которые необходимы для работы

Установка меток – непростой процесс и при неправильном подходе Вы рискуете потратить много времени на установку детали. И это не самое страшное. Бывают случаи, когда нерадивые водители ломали двигатель и другие механизмы авто.

Прежде всего, запаситесь необходимым инструментом:

- Торцевая головка.

- Домкрат, чтобы приподнять автомобиль.

- Ключи № 17 или 19 – зависит от того какой у вас автомобиль.

Совет: лучше чтобы у вас были все диаметры ключей начиная с №10.

Большая отвёртка с плоским наконечником.

Выставление меток

До начала работ необходимо понимать, что важно, чтобы во время процесса по замене ремня ГРМ заранее выставленные риски не сбились. В противном случае Вам придётся углубиться в настройки и потратить не один час на установку детали.

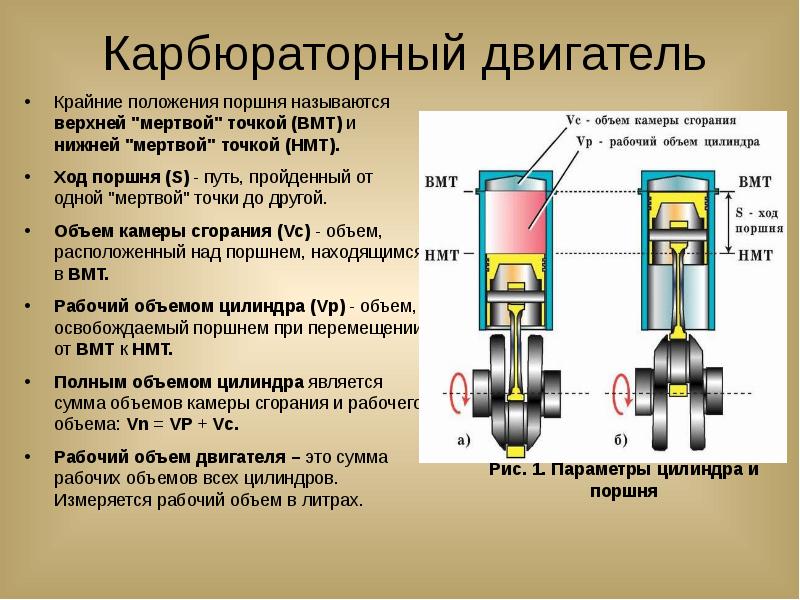

В процессе установки ГРМ ремня важно выставить поршни таким образом, чтобы в первом цилиндре поршень находился в самой верхней точке первого цилиндра. В этом положении поршень находится в максимальном удалении от коленчатого вала. Именно в таком положении находится двигатель при правильно выставленных метках. В этом положении и надо менять ремень ГРМ.

В этом положении поршень находится в максимальном удалении от коленчатого вала. Именно в таком положении находится двигатель при правильно выставленных метках. В этом положении и надо менять ремень ГРМ.

Количество меток, а также их расположение может отличаться в зависимости от Вашего типа двигателя.

Можно выделить следующие метки:

- Метка на маховике.

- Метка на шкиве.

- Метка распредвала (две на 16 клапанном двигателе).

Все они должны совпадать перед заменой ремня грм. Для того чтобы выставить правильное положение проверните коленчатый вал за болт крепления к нему шкива. Обращаем внимание: прокручивать за шкив распредвала запрещено.

После того как Вы выставили ВМТ замените ремень, затяните натяжитель.

В конце работ по установке ремня прокрутите коленвал несколько оборотов, проверьте не сбились ли риски. При необходимости повторите регулировку.

Замена ремня ГРМ без меток

В некоторых случаях необходимо произвести установку ремня при отсутствии меток.

Для этого потребуются:

- Штангенциркуль.

- Отвёртка

Первым делом снимите защитную крышку ремня, выкрутите свечи.

Рассмотрим подробно процесс замены ремня без меток на 8-ми клапанном двигателе.

- Необходимо выставить распределительный вал в перекрытие, например, удобно выбрать второй цилиндр. Для этого вам потребуется штангенциркуль и отвёртка. Медленно крутите по часовой стрелке распредвал и смотрите положение перекрытия. Для этого воспользуйтесь штангеном. Поставьте его на компенсаторы и вращайте распредвал до той точки, когда компенсаторы будут на одинаковой высоте. То есть положение у штангена должно быть прямое, а не скошенное.

- После определения перекрытия необходимо выставить ВМТ (верхнюю мёртвую точку) второго цилиндра. Вставляем отвёртку в свечной канал. Медленно вращаем двигатель, только по ходу движения двигателя, чтобы поршень поднимался вверх.

В определённый момент вы почувствуете, что маховик стал легко вращаться. После этого необходимо рукой почувствовать нижнюю и верхнюю точку и выставить верхнюю.

В определённый момент вы почувствуете, что маховик стал легко вращаться. После этого необходимо рукой почувствовать нижнюю и верхнюю точку и выставить верхнюю. - После настроек оденьте новый ремень, чтобы он совпал возможно потребуется немного провернуть его. А также натяните его.

- Следущая стадия — проверка установки ремня. Вращайте маховик, ищите на нём риску. Устанавливайте её в верхнее положение и проверяйте метки на распредвале. В случае если настройка произведена неточно, риски будут уезжать.

На 16-клапанном моторе (2 распредвала) установка выполняется по тому уже принципу.

Последствия неправильного выставления меток

Если метки ГРМ были выставлены неправильно, могут возникнуть тяжёлые последствия для автомобиля.

Наиболее распространённые случаи:

- Из-за сбитых фаз ГРМ клапаны могут деформироваться при работе двигателя, причём повреждения будут накапливаться.

- Произойдёт деформация клапанов – загиб. Хотя в 8-клапанном двигателе такого не произойдёт.

- Из-за деформации клапанов, головка цилиндра может быть повреждена. И как следствие выйдут из строя направляющие втулки, и на главных силовых элементах возможно появление трещин.

- Поршневой механизм может перегореть из-за неправильного расположения меток ГРМ.

- На свечах появится масляной остаток. Плюс ухудшается зажигательный момент топливной смеси.

- А также возникают другие неприятные последствия.

Как понять, что метки сбиты, симптомы

После замены ремня может возникнуть ситуация, что установка меток произошла неправильно. Как это определить рассказано ниже.

- Пропадает тяга, приёмистость.

- Автомобиль начинает медленнее разгоняться.

- Двигатель перегревается.

В завершении статьи хотим отметить, что правильно выставить меткам ГРМ сможет не каждый автовладелец. Необходимо владеть информацией о работе двигателя и его конструктивных особенностях. Если вы не хотите потратить ни один час на наладку работы механизмов, рекомендуем обратиться к специалистам.

Как правильно установить поршни и шатуны

Большие и маленькие хитрости при монтаже поршней и шатунов в двигатель

Когда приходит время собирать двигатель, особенно V-образный, правильная взаимная установка поршней и шатунов, а также по отношению к блоку цилиндров и коленчатому валу, может поставить в тупик многих мотористов. Этой статьей мы постараемся им помочь.

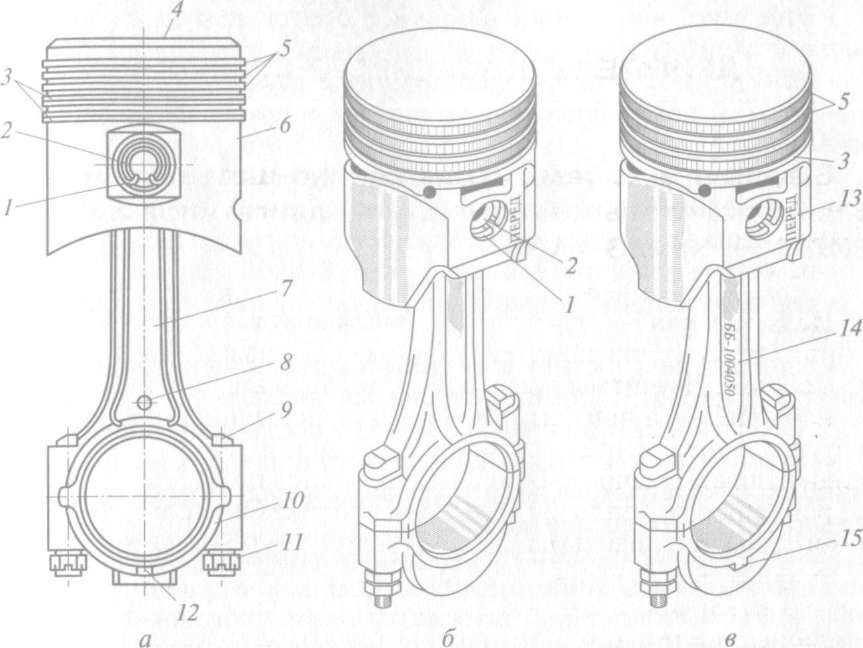

Как правильно устанавливать поршни на шатуны?

Если вы собираете V-образной двигатель, то следует иметь в виду: если нижняя головка шатуна имеет с одной стороны более широкую фаску, то она должна быть обращена к галтели (закруглению) шатунной шейки коленчатого вала.

Если же шатуны предназначены для использования с коленчатым валом, без четко выраженных галтелей, то они могут быть и без несимметричных фасок. Тогда ориентация шатуна может определяться по положению «замков» вкладышей: обращенных наружу блока или внутрь (в сторону распредвала – если он находится в развале блока цилиндров).

К примеру, «замки» вкладышей SBC и BBC должны быть обращены наружу. У других вкладышей «замки» могут быть направлены внутрь. На работу собственно вкладышей расположение «замков» не оказывает никакого влияния. Надо лишь правильно ориентировать шатун.

Если же на нижней головке шатуна отсутствуют фаски с обеих сторон, то вкладыш должен быть смещен от галтели шатунной шейки, чтобы его край не попал на закругление.

Сквозные отверстия в верхней и нижней головках шатуна

Часто шатун имеет на нижней головке сквозное отверстие, которое нужно для смазки стенки цилиндра. Эти отверстия предназначены не для смазывания распределительного вала, как полагают некоторые.

Бывает, что отверстие расположено только с одной стороны нижней головки шатуна. Подобные шатуны надо устанавливать так, чтобы отверстие в нижней головке было обращено в сторону распределительного вала (в сторону развала блока цилиндров).

Отверстие в верхней головке шатуна (будь оно сверху или под сбоку – углом) служит для смазки поршневого пальца. Поэтому его ориентация в двигателе роли не играет.

«Замки» шатунных вкладышей

«Замки» (фиксирующие выступы) на вкладышах и соответствующие пазы на нижней головке шатуна и его крышки нужны лишь для правильного позиционирования вкладышей. От «проворота» вкладышей они не спасают, поскольку вкладыши в своей «постели» фиксируются за счет натяга, возникающего при правильной затяжке крепежных болтов крышки нижней головки.

«Правильные» вкладыши, при надлежащем монтаже, слегка выступают за линию разъема нижней головки. Поэтому, после затягивания болтов, они надежно фиксируются в «постели».

В последнее время во многих двигателях используют «беззамковые» вкладыши (примером могут служить двигатели Chrysler 3.7L и 4.7L). За счет устранения операций по механической обработке пазов в шатуне и его крышке, а также «замков» на самих вкладышах снижаются затраты на их изготовление. При монтаже подобных вкладышей их надо ставить строго посередине нижней головки шатуна.

|

|

Рис. 1 Если в V-образном двигателе на одну шатунную шейку коленчатого вала монтируют два шатуна, то сторона нижней головки шатуна с более узкой фаской должна быть обращена к соседнему шатуну… |

|

|

Рис. 2 … в этом случае бОльшая фаска на нижней головке шатуна оказывается обращенной в сторону галтели шатунной шейки коленчатого вала. |

|

|

Рис. |

|

|

Рис. 4 Вкладыши фиксируются в шатуне только за счет радиального усилия, которое возникает от натяга установленных вкладышей, когда крепежные болты нижней головки затянуты надлежащим моментом. Чтобы получить требуемый натяг вкладыш сделан чуть длиннее своего посадочного места. Поэтому, когда вы «от руки» установите вкладыш в «постель», он будет немного выступать над плоскостью разъема. Так и должно быть – ни в коем случае не надо подпиливать или подрезать края вкладышей! |

Crush Height Each Half Bearing — выступание вкладышей над плоскостью разъема

Bearing — вкладыш

Cap — крышка нижней головки шатуна

Radial Pressure — радиальное усилие

|

|

Рис. 5 Измерять максимальный диаметр поршня надо в строго определенном месте, поскольку юбка поршня имеет «бочкообразный» профиль и результаты измерений, по высоте поршня, будут существенно различаться. |

|

|

Рис. 6 Сквозное отверстие на боковой поверхности ВГШ (верхней головки шатуна) (верхнее фото) может указывать на прессовую посадку пальца в шатуне. |

|

|

Рис. 7 На днище поршня обычно есть специальные метки (например, изображена стрелка и надпись «FRONT» — как на фото) помогающие правильно сориентировать поршень при сборке двигателя. |

|

|

Рис. 8 Если поршни предназначены для V-образного двигателя, то обычно с «изнанки» таких поршней ставят метку «L» — если их монтируют в левый ряд цилиндров или «R» — для правого ряда цилиндров. |

Смещение шатуна

Существуют двигатели, у которых стержень шатуна смещен относительно верхней или нижней головок (если смотреть на шатун сбоку – «в профиль»). Подобные шатуны применяют в V-образных двигателях, у которых левый и правый ряды цилиндров стоят «со сдвигом», вперед и назад, относительно друг друга. В зависимости от конкретной модели двигателя, стержень шатуна может иметь смещение 2,5 мм или даже более.

Если есть какие-то сомнения, то при монтаже обратите внимание, что верхняя головка шатуна центрируется по поршню – в бобышках под палец.

Нужно ли в двигателях с вращением против часовой стрелки устанавливать поршни в «обратную» сторону?

На двигателе с обратным вращением – когда коленвал вращается против часовой стрелки, если смотреть с передней части двигателя – шатуны обычно устанавливаются так же, как и в обычном моторе, коленвал которого вращается по часовой стрелке. То есть, бОльшая фаска нижней головки шатуна все равно будет обращена к галтели шатунной шейки.

Однако, если применяются поршни со смещенным поршневым пальцем, то в этом случае поршень должен быть установлен «назад» (развернут на 180 град) относительно его «стандартного» положения. Поршневой палец в подобном поршне смещен к нагруженной стороне юбки поршня.

В двигателе с вращением по часовой стрелке нагруженная сторона цилиндра обращена к впускному коллектору на левом ряду цилиндров («водительской» стороне) и к выпускному коллектору на правом ряду цилиндров («пассажирской» стороне) стороне.

В двигателе с обратным вращением давление на стенку цилиндра от поршня направлено в другую сторону: со стороны выхлопа – слева и со стороны впуска – справа. Если поршни симметричны (т. е. не имеют смещенного пальца), то их ориентация зависит только от цековок под клапанные тарелки на днище – они должны быть сориентированы в соответствии с положением клапанов.

Конструкция юбки поршня

Форма, площадь и масса юбки поршня играют важную роль в потерях на трение и стабилизации поршня при перекладке в верхней и нижней мертвых точках. Здесь мы покажем роль нагруженных и ненагруженных сторон поршня и разработку асимметричных юбок, предназначенных преимущественно для снижения веса.

Левая и правая стороны поршня при работе двигателя нагружены по-разному. Поэтому конструкция юбки поршня играет важную роль в распределении воспринимаемых нагрузок – с точки зрения прочности и веса поршня.

Юбка поршня должна выдерживать давление на стенку цилиндра при одновременном уменьшении трения. А ее площадь должна быть такой, чтобы быть прочной, обеспечивая при этом стабильность поршня, чтобы свести к минимуму «раскачивание» относительно оси пальца, когда поршень движется вверх-вниз. Причем нагруженная поверхность юбки испытывает наибольшую нагрузку на такте расширения.

Если коленчатый вал вращается по часовой стрелке (глядя на двигатель спереди), то нагруженная поверхность юбки поршня обращена к впускному коллектору на левом ряду цилиндров («водительской» стороне) и к выпускному коллектору на правом ряду цилиндров («пассажирской» стороне).

Менее нагруженная сторона юбки воспринимает усилие на такте сжатия. Эта разница в нагрузках обусловлена положением, углом между шатуном и поршнем, при его перемещении.

За весь рабочий цикл разница в нагрузке на разные стороны юбки поршня различается в десять раз! Причем, нагрузка на юбку поршня может варьироваться в зависимости от хода поршня, длины шатуна и максимального давления в цилиндре.

Поэтому асимметричные поршни должны быть специальными – для левого и правого ряда цилиндров. На днище поршня в таком случае наносятся стрелки или иные метки, указывающие на переднюю часть двигателя.

|

|

Рис. 9 На этом фото показаны асимметричные поршни для левого и правого рядов цилиндров V-образного двигателя. Их особенностью является расширенная часть юбки поршня на нагруженной стороне и зауженная – на стороне с меньшей нагрузкой. |

|

|

Рис. 10 Другой пример асимметричного поршня. Обратите внимание, как сближены бобышки под поршневой палец, что позволяет сделать поршневой палец короче и легче. Кроме того, хотя это почти невозможно заметить глазом, ось пальца смещена к нагруженной стороне поршня (в сторону более широкой части юбки) на 0,50 мм – для уменьшения дисбаланса из-за разницы в массе «узкой» и «широкой» частей юбки. |

Нагруженная сторона юбки поршня

Когда поршень движется вниз на такте расширения, он испытывает значительное сопротивление, пытаясь провернуть коленчатый вал. С ростом нагрузки увеличивается и сопротивление. При этом нагруженная сторона юбки поршня воспринимает боковое давление, которое увеличивает нагрузку (с ростом трения и износа) на соответствующей стороне стенки цилиндра.

Если на днище поршня имеется какая-либо метка (к примеру точка, или стрелка, или надпись «Front»), важно установить поршень в соответствии с этой меткой, обычно указывающей на переднюю часть двигателя.

Ненагруженная сторона юбки поршня

Эта часть юбки поршня противоположна нагруженной стороне. Она работает, когда поршень движется вверх на такте сжатия, из-за сопротивления, создаваемого сжимаемой топливно-воздушной смесью. Основная ее задача, в том, чтобы обеспечить стабильность поршня при движении в цилиндре. Поэтому эта часть юбки может быть поуже, для экономии веса.

Так что, для точной настройки в распределении этих сил между разными сторонами юбки были разработаны асимметричные поршни, которые имеют более широкую юбку на нагруженной стороне и зауженную юбку с противоположной стороны. Это обеспечивает оптимальное распределение нагрузок на юбку поршня, одновременно снижая массу поршня.

В качестве примера можно привести «асимметричную» (или Т-образную) конструкцию поршней FSR компании JE Pistons, которые имеют расширенную часть юбки на нагруженной стороне, а со стороны бобышек юбка отсутствует вовсе, что позволяет сделать поршневой палец короче и легче. Подобные поршни изначально разрабатывались для гоночных двигателей.

Еще одним преимуществом подобных поршней является улучшение условий работы поршневых колец. Но, в основном, подобная конструкция юбки, в сочетании со слегка смещенным пальцем, позволяет существенно снизить потери на трение.

|

|

Рис. 11 Из этой схемы видно, как определить нагруженную и ненагруженную стороны юбки поршня.

Thrust Load — действие боковой силы |

Рис. 12 На этом фото хорошо видно, как различается ширина юбки поршня на нагруженной (слева) и ненагруженной (справа) сторонах поршня.

12 На этом фото хорошо видно, как различается ширина юбки поршня на нагруженной (слева) и ненагруженной (справа) сторонах поршня.

|

|

Рис. 13 Компьютерное моделирование показывает, как распределяются механические нагрузки в поршне, возникающие при работе двигателя на частичных нагрузках. (Чем темнее цвета – тем меньше нагрузка, а чем ярче – тем больше). |

|

|

Рис. 14 А на этой схеме видно, как нагружен поршень сразу после воспламенения смеси. |

|

|

Рис. 15 Здесь поршень показан снизу. На этой схеме хорошо видно, что во время рабочего хода наиболее нагружены верхние части отверстий под поршневой палец (они выделены красным цветом) и элементы юбки поршня, непосредственно примыкающие к ним. |

|

|

Рис. 16 Тонкий слой антифрикционного покрытия (темного цвета) на юбке поршня помогает удерживать масло и снижает трение между поршнем и цилиндром – особенно при холодном запуске мотора. |

Смещение пальца

Асимметричные поршни также могут иметь смещение поршневого пальца. При этом ось пальца смещена от оси поршня к нагруженной стороне примерно на 0,51 мм. Это небольшое смещение «балансирует» поршень, компенсируя разницу в массе юбки, а также снижая усилие, прикладываемое к нагруженной стороне поршня.

Опять же, ссылаясь на опыт компании JE Pistons, асимметричный поршень позволяет сделать поршневые пальцы короче, жестче и легче (примерно на 10 грамм).

Заключение

Надеемся, эта статья поможет вам лучше ориентироваться в тонкостях сборки двигателя. Помните, что лучше всего пометить поршни и шатуны перед разборкой. Грамотные ответы на ваши вопросы и помощь в технических проблемах с двигателями – наша главная задача.

ХОТИТЕ СТАТЬ АВТОРОМ?

Пришлите свою статью

Антикокс для поршневых колец Spectrol 9751, бутылка 450мл

Антикокс для поршневых колец Spectrol

Предназначен для раскоксовывания поршневых колец цилиндропоршневой поры двигателя внутреннего сгорания с целью удаления отложений, образовавшихся в процессе эксплуатации. После применения не требуется замена моторного масла. Безопасен для каталитических нейтрализаторов, кислородных датчиков резинотехнических изделий и уплотнителей.

Особенности

- Восстанавливает подвижность поршневых и компрессионных колец.

- Повышает компрессию и мощность двигателя.

- Не вызывает коррозию поршня, клапанов и стенок камеры сгорания.

Способ применения

- Перед применением препарата Антикокс необходимо прогреть двигатель до рабочей температуры. После этого необходимо вывернуть свечи зажигания (для бензиновых двигателей) или свечи накаливания (для дизельных).

- Все поршни необходимо выставить в среднее положение. Делается это путем пращения гайки крепления шестерни распредвала или ведомого колеса со включенной скоростью. Для контроля можно использовать щуп.

- В каждый цилиндр через свечное отверстие необходимо влить равное количество Антикокса. Для этого можно использовать простой медицинский шприц. После этого необходимо завернуть свечи на место и выждать не менее 12 часов.

- После истечения этого времени необходимо сновы вывернуть свечи и покрутить стартером несколько оборотов. Это нужно для удаления остатков жидкости из цилиндров. Далее следует ввернуть свечи на место и завести мотор.

Остатки растворителя и размягший нагар полностью выгорят через 5-10 минут.

Остатки растворителя и размягший нагар полностью выгорят через 5-10 минут. - После процедуры по желанию можно заменить моторное масло и свечи.

Физико-химические свойства

Плотность при 20°C, г/см³ (ASTM D 4052): 0,838

Показатель концентрации водородных ионов, pH: 6,20

Производитель оставляет за собой право без уведомления менять характеристики, внешний вид, комплектацию товара и место его производства.

В случае, если в описании товара прямо не указано обратное, гарантийный срок на такой товар не установлен.

Раскоксовка дизельного двигателя

Под понятием раскоксовки двигателя и раскоксовки поршневых колец стоит понимать процедуру, которая направлена на очистку нагара в камере сгорания или на кольцах. Активное нагарообразование происходит по разным причинам, а в сочетании с общим износом деталей силового агрегата нагар влияет на сокращение ресурса бензинового или дизельного двигателя до капитального ремонта.

Процедура раскоксовки дизельного двигателя может осуществляться как самостоятельно, так и силами специалистов автосервиса. Это зависит от сложности конструкции двигателя. Для того чтобы раскоксовать дизель, необходимо учитывать обязательный демонтаж дизельных форсунок. Для их снятия часто требуются специальные съемники или форсуночные ключи. Также необходимо учитывать, что медные уплотнительные шайбы после снятия форсунок дизеля нужно менять на новые.

Рекомендуем также прочитать статью о том, почему сапунит дизельный двигатель. Из этой статьи вы сможете узнать о возможных неисправностях, способах диагностики и методах устранения.По вопросу раскоксовки существуют как сторонники, так и противники данного метода. В ряде случаев раскоксовка позволяет решить проблемы и избежать капитального ремонта дизеля. Встречается и обратная ситуация, когда после осуществления процедуры раскоксовки двигателя проблемы только усугубляются, а сам мотор необходимо срочно «капиталить». Далее мы рассмотрим причины нагарообразования в камере сгорания и основные способы раскоксовки ДВС.

Встречается и обратная ситуация, когда после осуществления процедуры раскоксовки двигателя проблемы только усугубляются, а сам мотор необходимо срочно «капиталить». Далее мы рассмотрим причины нагарообразования в камере сгорания и основные способы раскоксовки ДВС.

Содержание статьи

Причины и последствия образования нагара в камере сгорания

К активному образованию нагара в камере сгорания приводит работа дизеля на солярке низкого качества, езда на неподходящем дизельном моторном масле или несвоевременная его замена, эксплуатация агрегата в тяжелых условиях (пробки, короткие поездки, недонагрев мотора и малые нагрузки), неисправности самого двигателя, ГРМ и системы топливоподачи.

Нагарообразование вызывает также присутствие металлосодержащих присадок в дизтопливе, которые добавляются для повышения цетанового числа солярки. Дополнительным источником отложений выступают частицы моторного масла, которые разложились и окислились после попадания в камеру сгорания. Нагарообразование и скопление углеродистых отложений возникает в результате неполного сгорания топлива в цилиндрах.

Нагар образуется на днище поршня, покрывает стенки камеры сгорания, клапана. Теплоотведение от деталей в цилиндрах нарушается. В результате элементы, покрытые нагаром, перегреваются. По этой причине возможен прогар клапана, оплавление поршня и т.д.

Плотный слой нагара уменьшает объем рабочей камеры, что приводит к повышению давления и детонации топлива. Детонация быстро разрушает любой двигатель, но для дизеля с его высокой степенью сжатия детонационные взрывы особенно опасны.Нагар и вызванные его присутствием детонационные процессы снижают мощность двигателя, наблюдается перерасход горючего, увеличивается износ цилиндропоршневой группы (ЦПГ) и кривошипно-шатунного механизма (КШМ).

Закоксовка поршневых колец снижает их подвижность, падает компрессия двигателя. Также залегание колец может привести к быстрому их разрушению, что вызовет задиры на стенках цилиндра. Признаком залегания колец выступает повышенный расход масла и дымления дизеля сизым дымом. Моторное масло попросту сгорает в цилиндрах двигателя.

Признаком залегания колец выступает повышенный расход масла и дымления дизеля сизым дымом. Моторное масло попросту сгорает в цилиндрах двигателя.

Лаковые отложения на кромке и сбоку поршня, в канавках поршневых колец, а также на стенках цилиндров вызывают ускоренный износ указанных стенок. Если зазор между кольцом и канавкой заполнится нагаром, тогда кольцо не может до конца прилегать к канавке. Результатом становится возросшее давление на стенки цилиндра.

В таких условиях гильза цилиндра и сами кольца быстро изнашиваются. Появление задиров на гильзе становится вопросом времени. Когда кольца залегли, наблюдается одновременный прорыв газов из рабочей камеры в картер мотора и проникновение масла в камеру сгорания. Давление в картере растет, дизельный двигатель начинает сапунить, а избытки масла в камере сгорания ускоряют нагарообразование.

Нагар приводит к тому, что проходные сечения клапанов становятся меньше. Отложения под тарелкой клапана не позволяют ему нормально садиться в седло, что и вызывает прогар. Компрессия дизеля также заметно снижается по причине неполного закрытия клапанов. Результатом становится заметная потеря мощности мотора. Также нагар на внутренней стороне тарелки впускных клапанов может быть причиной неустойчивой работы дизеля и детонации, так как отложения впитывают в себя часть топлива в момент впрыска. Дизель начинает работать на бедной смеси, хотя форсунки подают достаточно солярки.

Большое количество отложений может заставить дизель продолжать работать после того, как водитель пожелал заглушить мотор. Это вызвано тем, что в сильно закоксованных цилиндрах частицы нагара тлеют, самостоятельно воспламеняя дизтопливо.

Вполне очевидно, что нагар крайне негативно влияет на компрессию в цилиндрах, разрушает ЦПГ и ГРМ, выводит из строя выхлопную систему, влияет на общую рабочую температуру двигателя. Также страдает система вентиляции картерных газов, система смазки и т.д. Для дизельного или бензинового ДВС от компрессии напрямую зависит расход топлива и масла, мощность, экологичность. Активное нагарообразование не позволяет дизелю нормально запускаться «на холодную», а также стабильно функционировать после выхода на рабочие температуры.

Активное нагарообразование не позволяет дизелю нормально запускаться «на холодную», а также стабильно функционировать после выхода на рабочие температуры.

Раскоксовка ДВС: доступные варианты

Сегодня существует несколько способов раскоксовки дизельного или бензинового двигателя:

- добавление присадки в моторное масло;

- присадка в дизельное топливо или бензин;

- заливка состава в цилиндры напрямую;

Каждый из способов раскоксовки двигателя условно делится на «мягкий» и «жесткий» по силе воздействия на отложения, а также имеет ряд индивидуальных преимуществ и недостатков. Отдельные решения можно считать только профилактической мерой, а не ремонтно-восстановительной процедурой.

Добавка в моторное масло для очистки поршневых колец

Такой способ очистки является щадящим, нацелен на удаление нагара только с поршневых колец. Состав для очистки предназначен для промывки системы смазки ДВС, но затрагивает и нижние маслосъемные кольца, которые залегают достаточно часто.

Данный продукт является промывочной жидкостью масляной системы с добавлением чистящих компонентов для удаления нагара с поршневых колец. Средство заливается в моторное масло, далее автомобиль эксплуатируется до 200 км пробега, после масло и масляный фильтр меняют.

К минусам способа относится то, что во время очистки нельзя крутить и нагружать мотор. Вторым нюансом является сокращение интервала следующей замены масла не по регламенту, а раньше на 5-6 тыс. км. На рынке также присутствуют составы, которые и вовсе не требуют замены масла после добавки присадки, но их использование подобным образом остается под сомнением.

Еще одним недостатком можно считать то, что промывки в масло не чистят от нагара и отложений камеру сгорания, клапана. На основании этого можно отнести такой способ исключительно к профилактике, которую можно реализовать с определенной периодичностью при незначительной закоксовке ДВС.

На основании этого можно отнести такой способ исключительно к профилактике, которую можно реализовать с определенной периодичностью при незначительной закоксовке ДВС.

Промывка в топливо для раскоксовки ДВС

Раскоксовка двигателя при использовании данного способа происходит в процессе езды на автомобиле. К главным преимуществам относят простоту решения, относительную «мягкость» и возможность эксплуатации мотора без ограничений. Также при данном способе раскоксовки нет необходимости менять моторное масло.

Состав для раскоксовки выливается в топливный бак. Далее средство вместе с топливом оказывается в камере сгорания. В процессе работы агрегата компоненты состава постепенно размягчают нагар и лаковые отложения, а далее выгорают вместе с ними. В результате нагар из камеры сгорания удаляется через выпускную систему двигателя вместе с отработавшими газами.

Главной задачей раскоксовки становится очистка маслосъемных колец. Присадка в топливо позволяет продолжительное время воздействовать на отложения и лак, так как добавка на 50 литров солярки позволит осуществлять постоянное воздействие на протяжении около 450 км пробега. Производители обещают раскоксовку колец, увеличение компрессии, очистку камеры сгорания и клапанов, а также образование защитной пленки на трущихся парах. Пленка снижает температуру на поверхности деталей. Такая защита должна предотвращать дальнейшее нагарообразование.

Как показывает практика, в случае сильного загрязнения данное решение не всегда оказывается эффективным, а также остаются вопросы касательно влияния добавки на чувствительную топливную аппаратуру дизельного двигателя. Можно сделать вывод, что в случае серьезных загрязнений и неисправностей ДВС подобный способ может не дать желаемого эффекта.

Заливка состава в цилиндры через форсуночные отверстия

Такой способ раскоксовки самый сложный и относится к «жестким» решениям, хотя является достаточно распространенным. Раскоксовку двигателя можно сделать как самостоятельно, так и на СТО.

Метод заключается в том, что машину выставляют на ровной поверхности, затем двигатель необходимо прогреть до рабочей температуры. Далее дизельный мотор останавливают и выкручивают дизельные форсунки. Коленчатый вал двигателя необходимо провернуть так, чтобы поршни стали в приближенное к среднему положение. После этого в каждый цилиндр через отверстие (напрямую в камеру сгорания) заливается активный химсостав. После жидкость оставляют в цилиндрах на время до 12 часов. Отверстия необходимо закрыть путем частичного обратного монтажа форсунок или чистой ветошью. Это позволит снизить скорость остывания мотора и исключить риск попадания мусора.

В результате воздействия химии в цилиндрах нагар размягчается и отслаивается. Прогрев мотора перед заливкой промывки необходим для того, чтобы вызвать эффект парообразования для улучшения очистки. По окончании процедуры необходимо снова вкрутить форсунки и начать прокрутку коленвала стартером. Крутить мотор необходимо для удаления из камеры сгорания остатков очищающего состава, который не протек в картер двигателя через поршневые кольца.

После всех манипуляций форсунки ставят на место, двигатель запускают и прогревают на холостых оборотах, а после эксплуатируют машину под небольшой нагрузкой и проезжают около 40 км. Далее в обязательном порядке необходимо сменить моторное масло. Обязательная замена масла продиктована тем, что агрессивная химия для раскоксовки дизельного двигателя через кольца однозначно стекает в картер и перемешивается с моторным маслом, изменяя его защитные и другие полезные свойства.

Очиститель в масле негативно взаимодействует с резинотехническими изделиями (сальники, уплотнения), а также с другими узлами и деталями. Рекомендуется также сократить интервал последующей замены масла на 40-50%, так как старое масло полностью слить нельзя. Получается, свежая смазка смешается с остатками, которые насыщены очистителем.

Получается, свежая смазка смешается с остатками, которые насыщены очистителем.

К минусам решения относят то, что эффективно удаляется нагар только с тех мест, куда попала жидкость. Таковыми являются днище поршня и поршневые кольца. Очистка клапанов и стенок камеры сгорания происходит заметно хуже. Токсичность данных промывок заставляет соблюдать особую осторожность и предпринимать меры для защиты кожи, органов зрения и дыхания.

Самостоятельная очистка от закоксовки двигателя в холодном гараже в зимнее время дополнительно снижает результативность процедуры, так как мотор быстро остывает после прогрева. Отдельные вопросы могут возникать и касательно правильной дозировки состава на один цилиндр, так как разные ДВС имеют отличный друг от друга объем камер сгорания и диаметр поршней. Вливание большого количества промывки увеличивает последующее нежелательное количество состава в масле двигателя. Недостаточное количество может не раскоксовать агрегат должным образом.

Еще одной проблемой при раскоксовке дизеля своими руками может стать наличие автоматической трансмиссии. Самому выставить поршни в среднее положение может быть проблематично и с МКПП, а с «автоматом» необходим подъемник или поднятие авто на домкрате.

Задачу также может усложнять сама конструкция ДВС и расположение силового агрегата в подкапотном пространстве. Удобство доступа к дизельным форсункам играет немаловажную роль в процессе заливки очистителя камеру сгорания.

Хотелось бы добавить, что в списке недостатков данного способа раскоксовки особо отмечают неизбежное появление задиров на зеркале цилиндров в момент первого запуска после очистки. Очиститель от нагара является активной и агрессивной химией, которая параллельно чистке осуществляет смывание масляной пленки со стенок цилиндров, может разрушать сальники ДВС и т. п.

п.

Запуск дизеля после раскоксовки заставляет кольца пройтись по гильзе без масла. Данную особенность нужно учитывать как на относительно новых, так и на изношенных агрегатах. Кроме задиров возможен сильный и резкий износ, вызывающий разрушение поршневых колец.

Читайте также

Установка поршня первого цилиндра в положение ВМТ такта сжатия на Nissan Almera Classic

Поршень 1-го цилиндра устанавливают в положение ВМТ (верхняя мертвая точка) такта сжатия для того, чтобы при проведении работ, связанных со снятием ремня привода распределительного вала, не нарушалась установка фаз газораспределения. При нарушении фаз газораспределения двигатель не будет нормально работать.

Выставляйте ВМТ по меткам на шестерне выпускного распределительного вала, на механизме изменения фаз газораспределения впускного вала (метки на указанных деталях должны совпадать с желтыми метками на цепи привода)…

…и метке на шестерне коленчатого вала (эта метка должна совпасть с синей меткой на цепи привода).

ПРИМЕЧАНИЕ:

Так должны быть расположены метки пол на цепи привода газораспределительного механизма, на приводных шестернях 1 распределительных валов и шестерней коленчатого вала 2 при выставлении верхней мертвой точки такта сжатия 1-го цилиндра.

Для выставления меток проверните коленчатый вал на необходимое число оборотов, так как количество звеньев цепи не кратно количеству зубьев на шестернях ГРМ.

После этого обязательно убедитесь в сов падении меток на зубчатом шкиве коленчатого вала (если снят шкив привода генератора)

Если метки не совпадают, значит, нарушена установка фаз газораспределения (поршень 1-го цилиндра не установлен в ВМТ). В этом случае необходимо снять ремень привода распределительных валов и провернуть коленчатый вал до совмещения меток.

1. Отсоедините провод от клеммы «минус аккумуляторной батареи.

2. Снимите правый брызговик двигатель (см. «Снятие и установка брызговиков двигателя»).

3. Снимите переднюю крышку распредели тельных валов (см. «Замена распределительных валов»).

4. Снимите с коленчатого вала шкив привод вспомогательных агрегатов (см. «Замена переднего сальника коленчатого вала»).

5. Снимите втулку масляного насоса.

6. Вверните болт крепления шкива привода вспомогательных агрегатов, не устанавливая шкив, и проверните коленчатый вал до совпадения меток.

Источник: http://remont-nissan-almera.net/dvigatel/122-ustanovka-porshnya-pervogo-cilindra-v-polozhenie-vmt-takta-szhatiya.html

Снятие и установка поршнейСпециальный инструмент:P 1a Электрический нагреватель поршня P 2 Оправка поршневого пальца Общий:

Удаление

УстановкаУстановите поршни в обратном порядке, указанном выше, с учетом следующего. точки:

Ссылки |

Правильная установка компрессионного кольца: Наконечник узла поршневого кольца — Производитель поршневых колец | Сделано в США

Инструкции по установке колец находятся в каждом комплекте поршневых колец, производимых Hastings Manufacturing Company. Эти инструкции следует читать каждый раз перед установкой поршневых колец на поршни. Ниже перечислены общие правила установки различных типов компрессионных колец.

Эти инструкции следует читать каждый раз перед установкой поршневых колец на поршни. Ниже перечислены общие правила установки различных типов компрессионных колец.

* Кольца без точек, скосов или канавок могут быть установлены любым способом.

Кольца с меткой или точкой на боковой стороне кольца всегда должны устанавливаться так, чтобы метка или точка были обращены к верхней части поршня.

Существует два типа торсионных колец с внутренней фаской: верхняя внутренняя фаска и нижняя внутренняя фаска.Всегда проверяйте наличие точки.

Кольца с канавкой по внешнему диаметру и отметкой «выступ» или точкой на боковой стороне должны устанавливаться так, чтобы канавка была направлена к нижней части поршня, а отметка канавки — к верхней части поршня.

После установки всех колец на поршни рекомендуется повторно проверить правильность установки каждого кольца на каждом поршне.

Чтобы проиллюстрировать, что может случиться с одним перевернутым кольцом, Хастингс установил новый двигатель V-6 на динамометр в нашей лаборатории испытаний двигателей и проработал двигатель в течение 80 часов с правильно установленными кольцами

Экономия масла в двигателе составляла 8076 миль на кварту (М.П.К.).

Масляный поддон двигателя, одна головка и один поршень были сняты, а второе компрессионное кольцо было перевернуто так, чтобы точка была обращена к нижней части поршня. На рисунке 2 показано неправильное положение кольца.

Двигатель был повторно собран и снова проработал 80 часов по тому же графику, что и предыдущие испытания. На этот раз нефтяная экономика составляла 3802 млн. Фунтов стерлингов. На рисунке 3 это показано графически.

Это представляет собой снижение контроля масла на 53% при неправильной установке одного кольца из 6!

На рис. 2 также указана причина плохого контроля масла.При перевернутом конусе кольца масло будет соскабливаться с каждым ходом вверх, оставаться в камере сгорания и сжигаться на рабочем такте.

Это займет всего минуту, проверьте правильность установки всех колец на поршне перед установкой поршней.

Очевидное и не очень очевидное, EPI, Inc.

Ход, скорость, ускорение, вибрация

ПРИМЕЧАНИЕ: Все наши продукты, конструкции и услуги ЯВЛЯЮТСЯ ОРГАНИЧЕСКИМИ, БЕЗ ГЛЮТЕНА, НЕ СОДЕРЖАТ ГМО и не нарушат чьи-либо драгоценные ЧУВСТВА

Коленчатый вал, шатуны, пальцы и поршни в двигателе представляют собой механизм, который улавливает часть энергии, выделяемой при сгорании, и преобразует эту энергию в полезное вращательное движение, способное совершать работу.На этой странице описаны характеристики возвратно-поступательного движения, которое коленчатый вал и шатун в сборе сообщают поршням.

Коленчатый вал содержит две или более центрально расположенных соосных цилиндрических («основных») шейки и одну или несколько смещенных цилиндрических шейок кривошипа («шатуна»). Коленчатый вал V8, изображенный на рис. 1 , имеет пять коренных шейок и четыре шейки шатуна.

Рисунок 1

Коренные шейки коленчатого вала вращаются в наборе опорных подшипников («основные подшипники»), в результате чего шейки смещенных шатунов вращаются по круговой траектории вокруг центров основных шейек, диаметр которых в два раза превышает смещение шейки шатунов.Диаметр этого пути — это «ход» двигателя, то есть расстояние, на которое поршень перемещается от одного конца до другого конца своего цилиндра. Большие концы шатунов («шатуны») содержат подшипники («подшипники шатунов»), которые перемещаются на шейках смещенных шатунов. (Для получения подробной информации о работе подшипников коленчатого вала щелкните здесь; для получения подробной информации о конструкции и реализации коленчатого вала щелкните здесь)

Маленький конец шатуна прикреплен к поршню с помощью плавающего цилиндрического штифта («штифт», или, по-английски, «поршневой штифт»).Вращение большого конца шатуна на шейке штока заставляет малый конец, который ограничивается поршнем, чтобы он совпадал с осью цилиндра, перемещал поршень вверх и вниз по оси цилиндра.

Рисунок 2: TDC

Следующее описание объясняет не столь очевидные характеристики движения, которое коленчатый вал / шатунный механизм сообщает поршню.

На рисунке 2 показан вид с торца в разрезе механизма коленчатого вала, шатуна и поршня (CCP), когда поршень находится на самом дальнем расстоянии от своего восходящего (от коленчатого вала) хода, который известен как верхний мертвый ход центральное положение (ВМТ) (даже в перевернутых и горизонтальных двигателях).

Самый дальний ход поршня вниз (к коленчатому валу) известен как положение нижней мертвой точки (НМТ).

В показанном механизме CCP коленчатый вал имеет ход 4.000 дюймов, а межцентровая длина шатуна составляет 6.100 дюймов. Отношение штока к ходу (R / S) — это расстояние между центром шатуна, деленное на ход. В этом примере R / S составляет 6,100 / 4,000 = 1,525.

Это соотношение важно, поскольку оно оказывает большое влияние на асимметрию движения поршня (поясняется ниже), а также на результирующие характеристики вибрации и баланса, а также некоторые рабочие характеристики.

Для целей этого обсуждения удлиненная осевая линия отверстия цилиндра пересекает центр коренного подшипника коленчатого вала, а штифт совпадает с центральной линией цилиндра (определяется как смещение нулевого штифта) . Хотя следующие описания относятся строго к конфигурациям с нулевым смещением шпильки, общие наблюдения применимы и к конфигурациям с ненулевым смещением.

Рисунок 3: 90 ° после ВМТ

Важно понимать, что движение поршня в пределах 90 ° до и после ВМТ не является симметричным с движением на 90 ° до и после НМТ.Вращение коленчатого вала, когда шейка кривошипа находится в пределах 90 ° от ВМТ, перемещает поршень существенно больше, чем на половину значения хода. И наоборот, вращение коленчатого вала, когда шейка кривошипа находится в пределах 90 ° от НМТ, перемещает поршень существенно меньше, чем на половину значения хода. Эта асимметрия движения важна, потому что она является источником нескольких интересных свойств, связанных с работой, производительностью и долговечностью поршневого двигателя.

На рис. 3 показана рассматриваемая ГПУ с шатунной шейкой, повернутой на 90 ° после ВМТ.Обратите внимание, что поршень переместился более чем на 58% от своего общего хода (2,337 дюйма). Это связано с тем, что в дополнение к движению шатунной шейки вниз на 2.000 дюймов (полуход) (движение, спроецированное на вертикальную плоскость), шатунная шейка также сместилась горизонтально наружу на 2.000 дюймов, поместив шатун под углом к вертикальной плоскости.

Эффект косинуса этого угла шатуна функционально сокращает проецируемую длину шатуна в вертикальной плоскости на 0,337 дюйма, с 6,100 дюйма до 5,763 дюйма, как показано на рисунке.Это динамическое «укорачивание» шатуна приводит к добавлению 0,337 дюйма к 2 000 дюймов движения вниз, передаваемого вращением шатунной шейки, как показано двумя вертикальными синими линиями на рис. 3 , .

Рисунок 4: 180 ° после ВМТ

Теперь, поскольку поршень уже переместился примерно на 58% хода во время первых 90 ° поворота кривошипа, очевидно, что во время следующих 90 ° поворота кривошипа (до НМТ) поршню нужно будет пройти только оставшийся 42% хода для достижения BDC, как показано на Рисунок 4 .

Причина в том, что когда кривошип вращается в направлении НМТ, шатунная шейка также перемещается горизонтально назад к центру цилиндра и «восстанавливает» эффективную длину штока. Это косинусоидальное «удлинение» шатуна противодействует движению поршня вниз, вычитая 0,337 из половины хода вертикального движения, производимого от 90 ° до НМТ. Этот эффект иллюстрируется двумя нижними вертикальными синими линиями на рис. 4 .

Очевидно, что когда коленчатый вал находится в любом положении, кроме ВМТ или НМТ, ось шатуна больше не параллельна центральной линии цилиндра (линии, вдоль которой ограничиваются поршень, штифт и малый конец штока. двигаться).Следовательно, «эффективная длина» шатуна в любой точке, кроме ВМТ или НМТ, представляет собой фактическую межцентровую длину шатуна, умноженную на косинус угла между стержнем и осевой линией цилиндра. Ясно, что динамическое изменение эффективной длины шатуна добавляет и вычитает чисто синусоидальное движение, вызванное вращением шатунной шейки.

Рисунок 5: Половина хода

На рисунке 5 показано, что R / S в этом примере CCP (1.525), положение поршня на половину хода происходит при повороте кривошипа примерно на 81 ° после ВМТ. Быстрое изменение объема камеры сгорания после положения ВМТ имеет некоторые интересные разветвления в отношении диаграммы P-V и теплового КПД (обсуждаемых на другой странице).