КПП Москвича 2141. При чём здесь Москвич?

Казалось бы, при чём здесь «Москвич»? Но пока еще ездят эти автомобили по дорогам, эта информация может оказаться их владельцам полезной. Итак: самое слабое место у «Святогора» – это КПП.

Модельный ряд Святогора оснащается различными силовыми агрегатами: объемом 1,6л. (ВАЗ 2106), УФА 1,5л., 1,7л., 1,8 л. («таксистский» вариант под бензин АИ-80), 2,0 л. и двухлитровым инжекторным «Рено». А также встречается встречается и экзотика – «Москвич» с фордовским шестидесяти сильным дизелем.

КПП «Святогоров» отличаются картерами сцепления и главными парами с передаточным отношением 3.9, 4.1, 4.22, 4.375, 4.55 и 4.75. До 1997г. в КПП устанавливали ГП 3.9, 4.1 и 4.22; в период 1997-1998 гг. в основном 4.22, а с мая 1999 г. – 3.9.

На наш взгляд такое техническое решение не позволяет в полной мере использовать возможности штатных агрегатов. Целесообразнее на автомобили с двигателями объемом 1,5 и 1,6л. устанавливать ГП 4.55, ввиду их слабой динамики разгона, с объемом 1,8л.

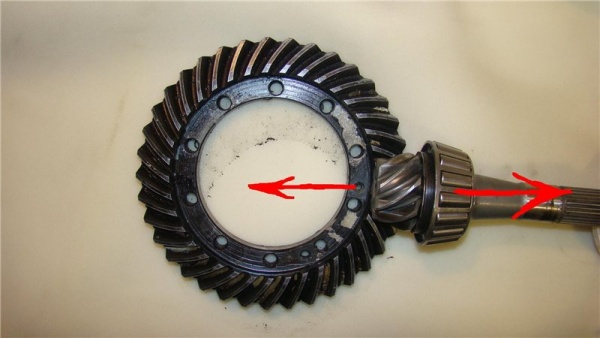

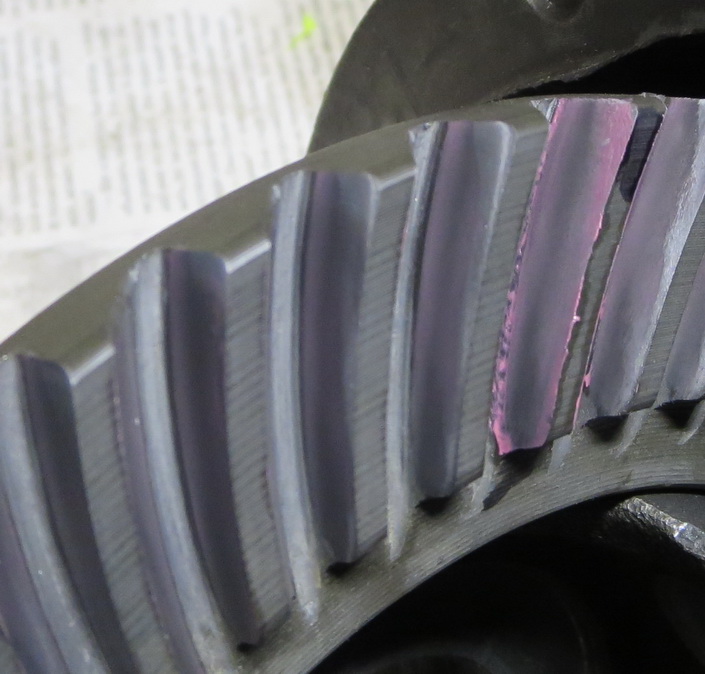

Теперь затронем весьма важный вопрос цен. Новая КПП московской сборки стоит приблизительно 300у.е. Цены на главные пары от 100у.е. (ГП 4.1) до 150у.е. Качество ГП можно определить лишь на собранной КПП. Зазор между зубьями должен составлять 0,1..0,14мм по всей окружности ведомой шестерни ГП. Господа, счастливые обладатели «Москвичей», примите важный совет: заливайте в КПП только (!) хорошее масло, лучше минеральное. Масло по показателям API должно быть не ниже GL-5, независимо от показателя W, который означает лишь каким масло является: минеральным, синтетическим или полусинтетическим. Безусловно, заливаемое в КПП масло должно быть предназначено для гипоидных передач. Вопрос качества масла возник из практики работы. Машины с обновленной коробкой и залитым в нее маслом ТАД-17 или аналогом хватает на сезон, после чего начинаются проблемы.

В КПП «Святогора» заливается 3,6л масла. Если оно немного подтекает, не страшно. Периодически проверяйте уровень и доливайте, если необходимо. Уровень должен достигать верхней заливной пробки. Протекает масло через сальник первичного вала (капли и потеки на стыке картера сцепления и двигателя) – весьма неприятная ситуация, так как требуется съем, установка КПП, съем картера сцепления, замена сальника, установка картера. Возможна течь через гайки подшипников дифференциала, как по резьбе, так и через сальники. В этом случае для ремонта необходимо отсоединить ШРУС и заменить гайку. Но делать это можно лишь на СТО, т.к. эти гайки являются регулировочными и после самостоятельного ремонта Ваша КПП загудит, либо вообще выйдет из строя. Для прекращения течи из хвостика КПП надо отсоединить кулису, слить масло, снять заднюю крышку и заменить сальник (резиновое кольцо). От подтекания масла по резьбе сливной пробки легко избавиться с помощью силиконового герметика. Во избежание протечки масла из КПП перед операцией выставления зазоров в зубьях ГП смазывают высокотемпературным герметиком резьбу гаек подшипников дифференциала и резьбу сливной пробки, а при сборке КПП наносится тонкий слой Литола на поверхность всех картонных прокладок.

Протекает масло через сальник первичного вала (капли и потеки на стыке картера сцепления и двигателя) – весьма неприятная ситуация, так как требуется съем, установка КПП, съем картера сцепления, замена сальника, установка картера. Возможна течь через гайки подшипников дифференциала, как по резьбе, так и через сальники. В этом случае для ремонта необходимо отсоединить ШРУС и заменить гайку. Но делать это можно лишь на СТО, т.к. эти гайки являются регулировочными и после самостоятельного ремонта Ваша КПП загудит, либо вообще выйдет из строя. Для прекращения течи из хвостика КПП надо отсоединить кулису, слить масло, снять заднюю крышку и заменить сальник (резиновое кольцо). От подтекания масла по резьбе сливной пробки легко избавиться с помощью силиконового герметика. Во избежание протечки масла из КПП перед операцией выставления зазоров в зубьях ГП смазывают высокотемпературным герметиком резьбу гаек подшипников дифференциала и резьбу сливной пробки, а при сборке КПП наносится тонкий слой Литола на поверхность всех картонных прокладок.

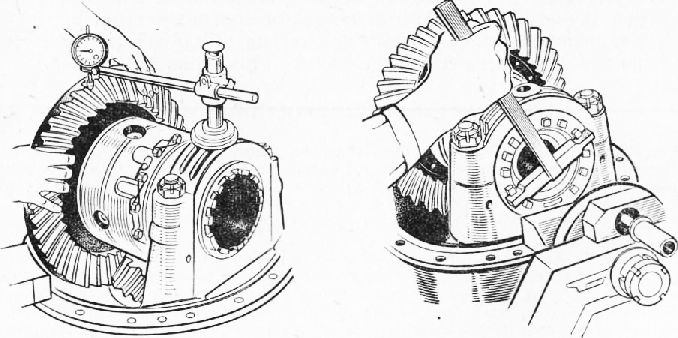

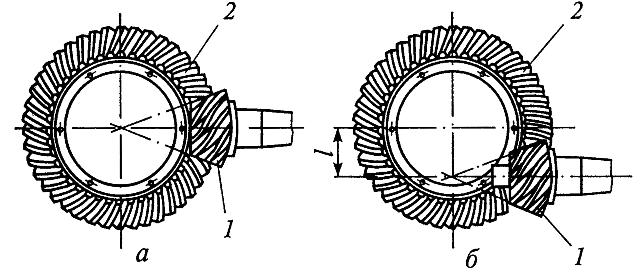

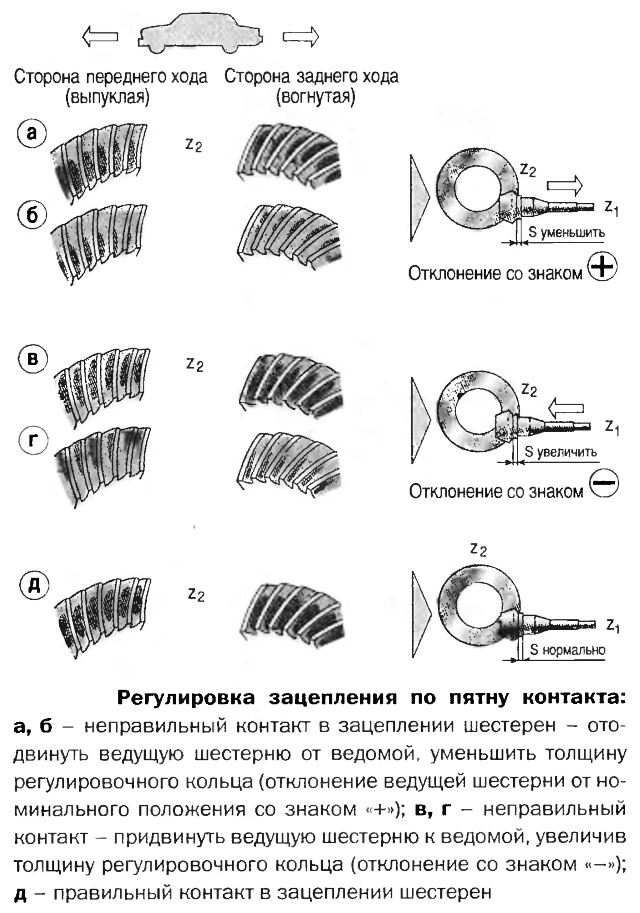

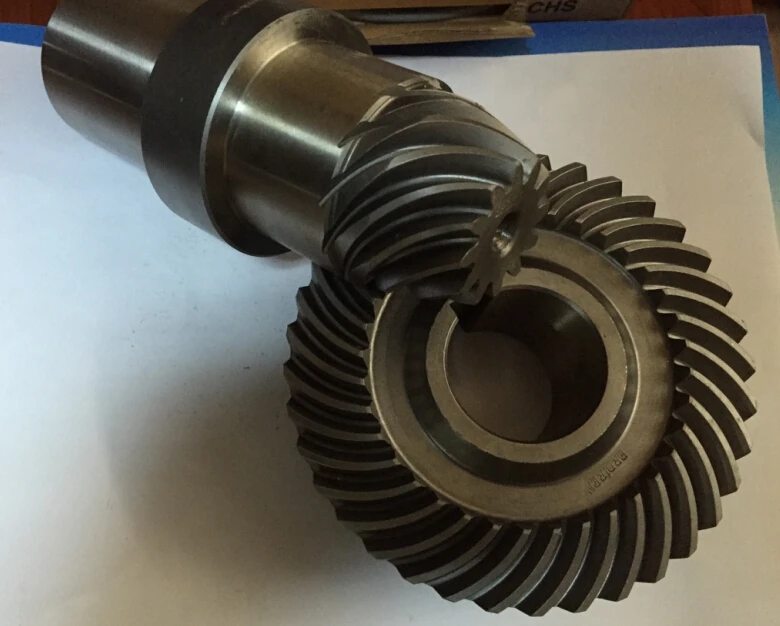

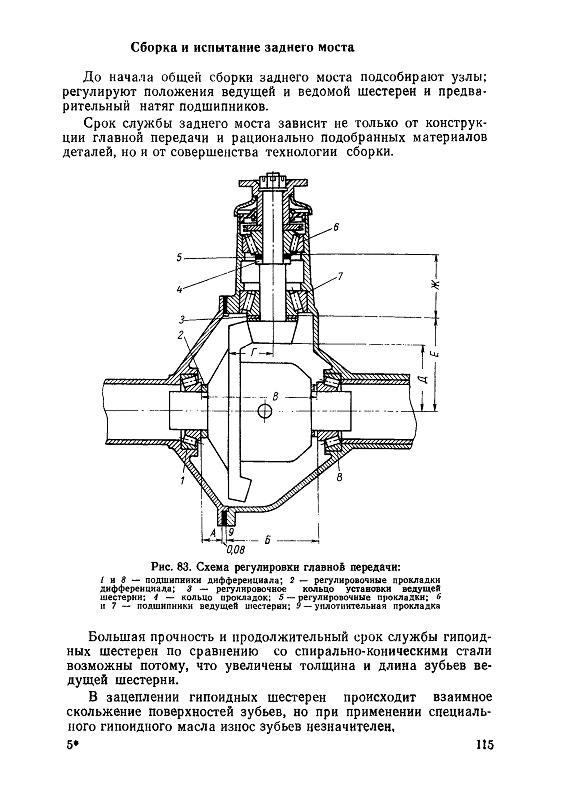

Теперь о самом главном – регулировке КПП, а более конкретно, о выставлении монтажного размера – расстояния между торцом ведущей шестерни и осью дифференциала. По утверждению десятка различных источников, монтажный размер чаще всего задан в диапазоне 53,4мм (+0,02 — 0,04), который уже давно никто не регулирует , за редким исключением. А между тем, эта регулировка дает идеальное пятно контакта в зацеплении ГП, что определяет долговечную и бесшумную работу ГП, ресурс которой не менее 300 тысяч км. Разобрав КПП древнего Москвича, выпущенного в годы, когда монтажный размер регулировался на заводском роботе, мы увидели ГП в идеальном состоянии, хотя пробег машины был не менее 250 тысяч км. При неправильном пятне контакта зубья ГП работают с повышенной нагрузкой, и такая КПП больше 50 тысяч не проходит. Для выставления монтажного размера с точностью до 0,01 мм требуется оборудование, точность которого составляет 0,001 мм. Несмотря на посулы весьма приличного вознаграждения, долгое время не удавалось найти специалистов, способных добиться такой точности изготовления оборудования.

Еще один важный совет: берегите КПП при включении передачи заднего хода и езде на ней. Дело в том, что промежуточная шестерня заднего хода перемещается по оси, которая довольно хило закреплена в картере ГП. Зачастую эта ось выламывается. Владелец встает перед дилеммой: либо эксплуатировать авто без заднего хода, либо делать сложный ремонт КПП – замену картеров КПП, ибо картеры изготовляются совместно и не взаимозаменяемы. Приблизительная стоимость таких работ составляет 245у.е. (детали, съем-установка КПП, работа). Стоимость новой КПП – около 300 у.е., но она не отрегулирована.

Очень ответственная деталь КПП . .. магнит! Вам сильно не повезло если в коробке вашей машины он отсутствует. Чего на нем только не увидишь: пружины синхронизаторов, ролики игольчатых подшипников, стружка от съеденных ГП, однажды нашли даже маленькую отвертку (прямо медико-хирургический анекдот) используя жесткую кисть. Польза магнита несомненна, поэтому обдумываются варианты размещения второго, что должно еще больше повысить эффективность очистки КПП и увеличить ресурс ее работы.

.. магнит! Вам сильно не повезло если в коробке вашей машины он отсутствует. Чего на нем только не увидишь: пружины синхронизаторов, ролики игольчатых подшипников, стружка от съеденных ГП, однажды нашли даже маленькую отвертку (прямо медико-хирургический анекдот) используя жесткую кисть. Польза магнита несомненна, поэтому обдумываются варианты размещения второго, что должно еще больше повысить эффективность очистки КПП и увеличить ресурс ее работы.

Перечислим наиболее часто встречающиеся неисправности КПП «Москвича».

Поломка болта первичного вала, который многие стараются затянуть с усилием свыше 10 кг/см2. Вполне естественно, что под нагрузкой он ломается, и начинается самопроизвольное выключение передач, появляется посторонний шум. В результате чего сложный и дорогой ремонт, т.к. болт каленый, и не всегда удается высверлить его остатки, а новый первичный вал стоит около 50у.е. Если поломка все же случилась, при покупке нового учтите следующее: первичные валы бывают трех типов с различным числом зубьев шестерни первой передачи и разным способом их крепления в КПП.

Поломка игольчатого подшипника пятой передачи под ведомой шестерней пятой передачи. В результате возникает гул, исчезающий только при замене подшипника.

Излом зубьев пятой передачи характеризуется сильным скрежетом при езде на ней.

Поломка синхронизаторов (изнашиваются они крайне редко). Очень неприятная ситуация, требующая полной разборки КПП, а при выходе из строя синхронизатора I-II передач даже подразборка вторичного вала. При замене прокладки между картерами необходимо выставлять монтажный размер, т.к. толщина прокладок колеблется от 0,25 до 0,35 мм, т.е. на 0,1 мм при допуске 0,06 мм. Такая регулировка возможна только на высокоточном оборудовании.

Питинг рабочих поверхностей обойм подшипников. Кольца должны быть идеально гладкими без темной дорожки. Наличие светлой дорожки допустимо.

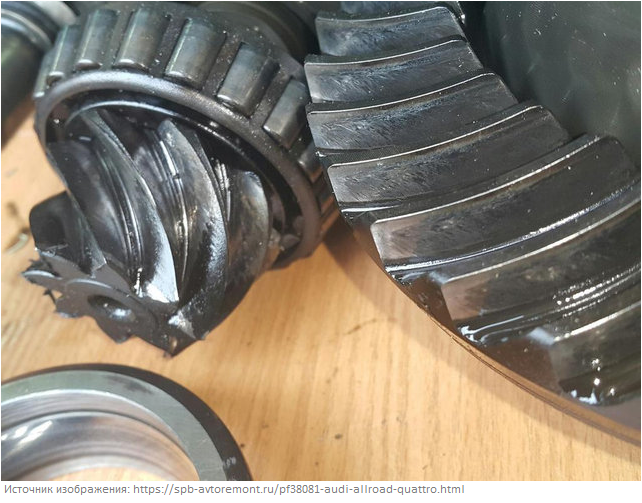

КПП «воет» на IV и V передачах, в основном при нагрузке (разгон, в горку), при этом следов износа ГП нет. Причина в недопустимо малом зазоре между зубьями ГП в одном месте. Если же его увеличить в этом месте, то по всей окружности шестерни зазор станет недопустимо велик. Ездить с таким дефектом можно, как говорится «музыку на всю и вперед». Но лучше бы КПП отремонтировать, а то и оглохнуть недолго…

Износ главной пары. Только ее замена реанимирует коробку. И здесь Вам предстоит сделать важный выбор: либо просто заменить ГП и ждать новой поломки КПП в скором будущем, либо собраться с силами и решиться на тюнинг или хотя бы на выставление монтажного размера, избавляя себя от головной боли по поводу коробки.

Встречаются и необычные неисправности, не вписывающиеся в рамки стандартной диагностики. В одном случае происходило самопроизвольное включение первой передачи. Представьте изумление и растерянность водителя, который остановившись на светофоре перекрестка и поставив рычаг на нейтралку, спокойно прикуривает сигарету в ожидании зеленого сигнала, а тут вдруг машина начинает движение прямо в проносящийся мимо поток транспорта! Хорошо, если дистанция достаточная, чтобы успеть среагировать должным образом, а иначе и до беды недалеко. Диагностика КПП выявила виновника этого казуса: им оказался синхронизатор, вернее его значительно прослабленная пружина. Кроме того, у шестерни и синхронизатора есть конические поверхности, изготовленные с высокой точностью, при износе которых возможно (от естественной вибрации) самопроизвольное перемещение синхронизатора по муфте в сторону шестерни I передачи … и машина начинает движение как бы сама собой. Поэтому если Ваш автомобиль уже проделывал подобный трюк, при остановке держите ногу на педали тормоза. Или ремонтируйте коробку.

Представьте изумление и растерянность водителя, который остановившись на светофоре перекрестка и поставив рычаг на нейтралку, спокойно прикуривает сигарету в ожидании зеленого сигнала, а тут вдруг машина начинает движение прямо в проносящийся мимо поток транспорта! Хорошо, если дистанция достаточная, чтобы успеть среагировать должным образом, а иначе и до беды недалеко. Диагностика КПП выявила виновника этого казуса: им оказался синхронизатор, вернее его значительно прослабленная пружина. Кроме того, у шестерни и синхронизатора есть конические поверхности, изготовленные с высокой точностью, при износе которых возможно (от естественной вибрации) самопроизвольное перемещение синхронизатора по муфте в сторону шестерни I передачи … и машина начинает движение как бы сама собой. Поэтому если Ваш автомобиль уже проделывал подобный трюк, при остановке держите ногу на педали тормоза. Или ремонтируйте коробку.

Напомним для особо технически грамотных умельцев: монтажный размер обеспечивается подбором регулировочных шайб и усилием затяжки гайки ведущей шестерни V передачи, составляющим 16 кг/см2.

Теперь давайте посчитаем. Стоимость новой КПП около 300у.е. Ремонт коробки с использованием приборов 150..200у.е. Сломанную КПП Вам могут отремонтировать и за 40..50 у.е. на любом сервисе, но без выставления монтажного размера, а это означает, что вскоре Вы опять приедете (или будете отбуксированы) на сервис. Совершенно очевидно, что сумма, единовременно затраченная на регулировку, окупит себя. И пусть Вас не удивляет высокая стоимость регулировочных работ. Операция выставления монтажного размера трудоемкая и требует тщательности и больших временных затрат, т.к. КПП приходится подразбирать и собирать 2-3 раза.

По ходовым качествам «Святогор» с двигателем «Рено» заряженный ГП 4.55 даст фору любому отечественному авто, даже 106-й «десятке» с опелевским мотором.

Неисправности заднего моста и способы их устранения | |

Причины неисправности | Способы устранения |

Повышенный шум заднего моста | |

Неправильная регулировка зацепления шестерен главной пары по контакту | для уменьшения шума произвести повторную регулировку |

Увеличенный боковой зазор в зацеплении ведущей и ведомой шестерен в результате износа их зубьев или подшипников | Заменять изношенные шестерни. Регулировать положение шестерен для компенсации износа не следует, так как требуемый контакт в зацеплении ведущей и ведомой шестерен достигается только при одном их взаимном положении, в котором их обрабатывают на станках |

Ослабление затяжки подшипников вследствие износа и торцов деталей, которые затянуты вместе с подшипниками | Затянуть подшипники |

Завышенное биение вала ведущей шестерни вследствие износа подшипников | Затянуть подшипники |

Неисправности в деталях дифференциала. В этом случае шум появляется при повороте автомобиля (некоторый шум на поворотах допускается) | Заменить неисправные детали |

При определении шума в заднем мосте нужно убедиться, что шум исходит именно из моста, так как аналогичный по характеру шум может появиться при повреждении подшипников ступицы заднего колеса. | |

Большой радиальный люфт ведущей шестерни | |

Износ шлицев полуоси | (При трогании автомобиля с места и при резком приложении нагрузки во время движения автомобиля в заднем мосту прослушивается стук) При сильном износе полуоси заменить ее |

Ослабление гаек крепления фланца полуоси | Затянуть гайки |

Увеличенный боковой зазор в зацеплении ведущей и ведомой шестерен главной передачи вследствие износа зубьев | Заменить изношенные детали |

Увеличенный боковой зазор между зубьями шестерен дифференциала ГАЗ-53А или между сухарями и кулачками дифференциала ГАЗ -66 вследствие износа зубьев и опорных шайб сателлитов и полуосевых шестерен (или износа сухарей и звездочек) | Заменить изношенные детали |

Ослабление затяжки болтов крепления ведомой шестерни в коробке сателлитов ГАЗ-5ЗА (или к сепаратору и чашке дифференциала ГАЗ -66) | Осмотреть состояние крепежных деталей и при отсутствии повреждений подтянуть болты; момент затяжки указан ниже |

Износ подшипников или нарушение их регулировки | Произвести требуемую регулировку |

Течь масла через сальники ведущей шестерни и ступиц, а также по плоскости разъема картера редуктора и картера моста | |

Износ сальников. | Заменить изношенные сальники фланец и втулку |

Ослабление затяжки болтов крепления картеров редуктора и заднего моста | Затянуть болты (момент 10 — 12 кГм) |

Износ прокладки, установленной между привалочными поверхностями картеров редуктора и заднего моста | Заменить прокладку |

Задиры на зубьях шестерен главной передачи | |

Неудовлетворительная смазка шестерен | Если шестерни не пригодны для дальнейшей работы, их необходимо заменить. Залить в задний мост гипоидную смазку требуемого качества |

Чрезмерные ударные нагрузки | Заменить шестерни |

Для устранения неисправностей может потребоваться разборка заднего моста, В зависимости от характера неисправности разборка может быть частичной или полной. | |

Как работает гипоидная передача редуктора в автомобиле?

Сегодня гипоидная передача имеет широкое применение. Ею укомплектовывают автомобили, трактора, тепловозы, станки лёгкой и тяжёлой промышленности.

Знаете ли вы?Легковой автомобиль был оснащён гипоидной передачей в 1926 году американской компанией «Паккард».

Что такое гипоидная передача ее предназначение в автомобиле

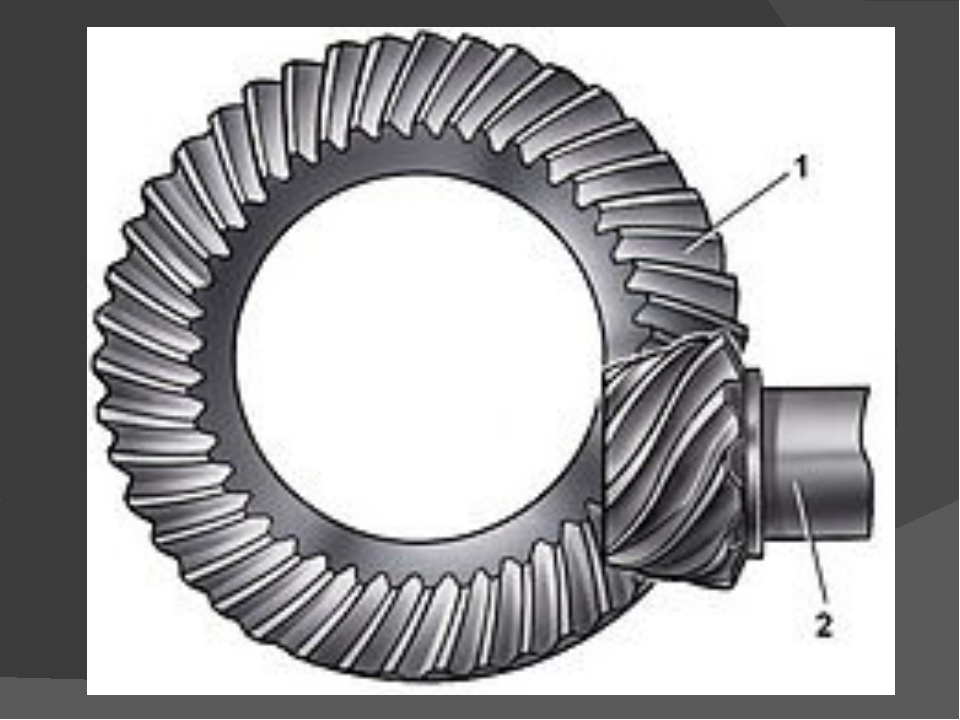

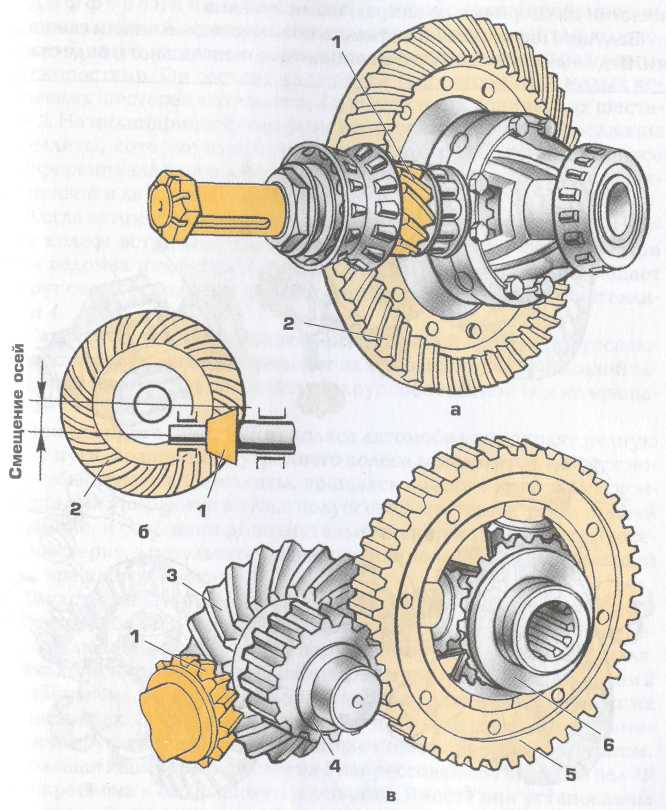

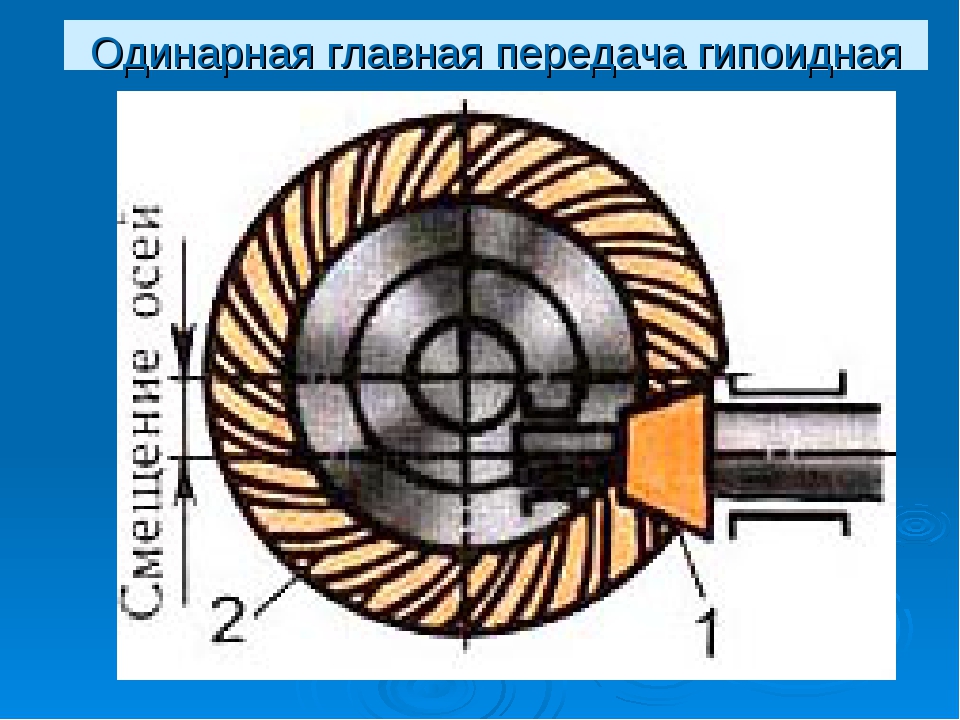

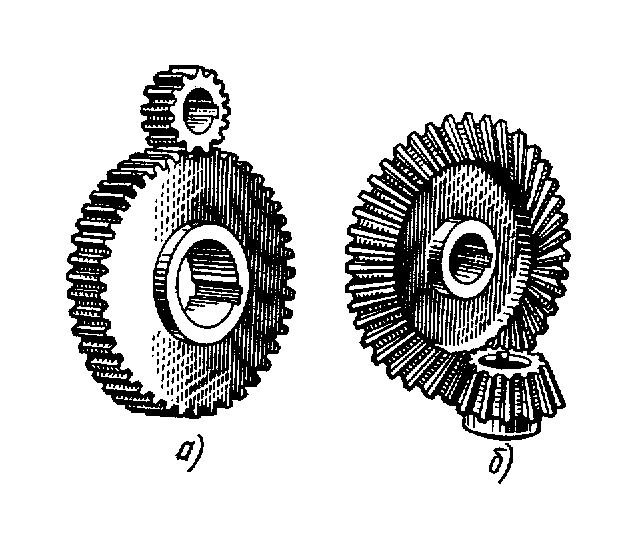

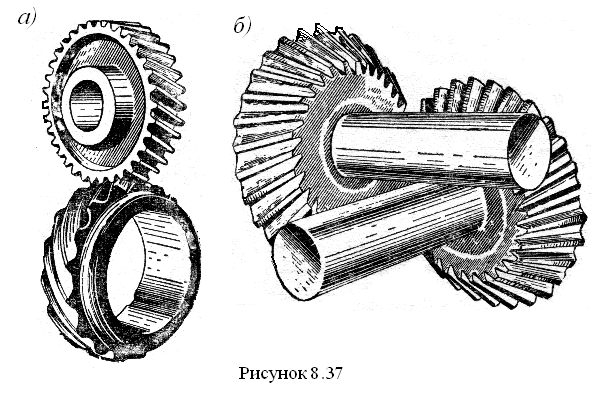

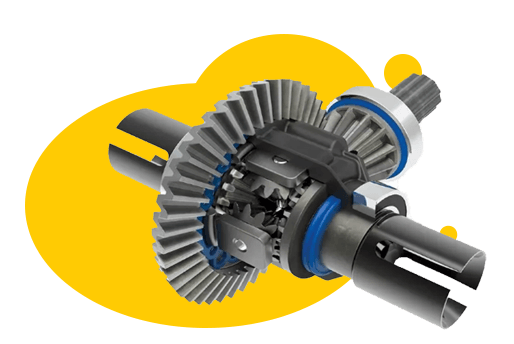

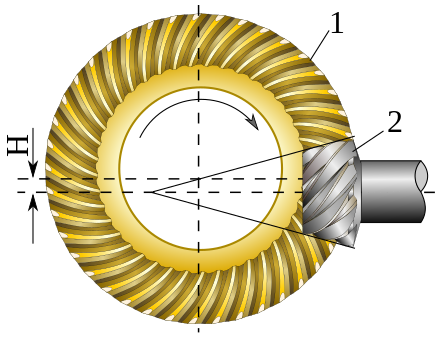

Гипоидная передача представляет собой винтовую зубчатую передачу, работающую при помощи конических шестерней со скрещивающимися осями. В автомобиле она нужна для смены направления крутящего момента и перемены его величины, что улучшает характеристики главной передачи. С развитием автомобилестроения тип гипоидных передач завоёвывает большую популярность и используется не только в машинах представительского класса, но и бюджетных авто. В любом случае, это машины с ведущим задним приводом, где двигатель и редуктор главной передачи расположены параллельно движению, а крутящий момент на ведущую ось передаётся под прямым углом.

Как работает гипоидная передача редуктора

Разберёмся, как работает гипоидная передача и что это даёт в работе машины. В данной передаче момент силы передаётся от двигателя через сцепление, коробку передач и кардан на ось ведущей шестерни гипоидной передачи. Ось ведущей шестерни установлена параллельно осям первичного вала двигателя и вторичного вала коробки передач. За счёт криволинейной формы зубьев у шестерней этой передачи – предаваемый момент силы имеет большее значение, чем, например, в конической передаче. Это улучшает динамические и механические показатели работы машины.

Важно!В гипоидных передачах для смазки её элементов используют особые жидкости, обладающие высоким качеством и свойствами (противоизносные и противозадирные присадки), дающими возможность длительной бесперебойной эксплуатации.

Плюсы использования в автомобиле гипоидной передачи

Первое достоинство это расположение карданного вала. Он значительно опустился, что уменьшило размер его канала в салоне, равномерно распределило центр тяжести авто и повысило его устойчивость.

Второе, плавная передача вращательного момента, что улучшило характеристику движения автомобиля.

Он значительно опустился, что уменьшило размер его канала в салоне, равномерно распределило центр тяжести авто и повысило его устойчивость.

Второе, плавная передача вращательного момента, что улучшило характеристику движения автомобиля.

Не менее значимый факт меньшая нагрузка и уровень шума. Эти показатели обусловлены тем, что в гипоидном типе зацепления участвует большее число зубьев, в сравнении с той же конической передачей.

Все эти факторы увеличивают долговечность машины, не говоря о комфорте передвижения. Поэтому гипоидный тип передачи – неотъемлемая принадлежность автомобилей высокого класса, таких, как «Инфинити».

Интересно! Решение о выпуске нового класса престижных автомобилей в компании «Nissan» было принято в 1985 году. Авто получило название «Infiniti», в переводе – безграничность, бесконечность.

Гипоидная передача в машине: есть ли недостатки

К недостаткам гипоидной передачи относится возможность заедания вдоль линии контакта, возникающую из-за трения. Чтобы снизить такие вероятности шестерни главной передачи проходят специальную обработку в процессе изготовления.

Кроме трудности в изготовлении, есть усилие при вращении шестерён так, как их зубья изогнуты, это усилие передаётся и на оси. Эти моменты делают гипоидную передачу восприимчивой к износу.

Данная передача требовательна к качеству не только шестерен, но и остальных её элементов. При небрежной регулировке она заклинивает, особенно при смене направления вращения или включении задней передачи.

Внимание! Если вы застряли на просёлочной дороге, например в колее, вытаскивать севшую машину нужно только передним ходом, иначе может случиться поломка зубьев шестерней.

Подписывайтесь на наши ленты в таких социальных сетях как,

Facebook,

Вконтакте,

Instagram,

Pinterest,

Yandex Zen,

Twitter и

Telegram:

все самые интересные автомобильные события собранные в одном месте.

Задний мост с двухступенчатой главной передачей

СОДЕРЖАНИЕ

1 Техническая характеристика заднего моста

2 Снятие и разборка заднего моста

3 Сборка заднего моста с двухступенчатой главной передачей

4 Регулировка подшипников вала ведущей конической шестерни

5 Сборка вала ведущей цилиндрической шестерни

6 Сборка дифференциала

7 Регулировка зацепления зубьев конических шестерен

8 Установка дифференциала и регулировка подшипников

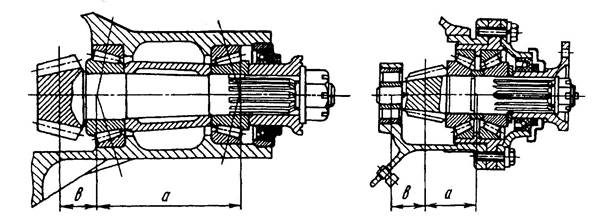

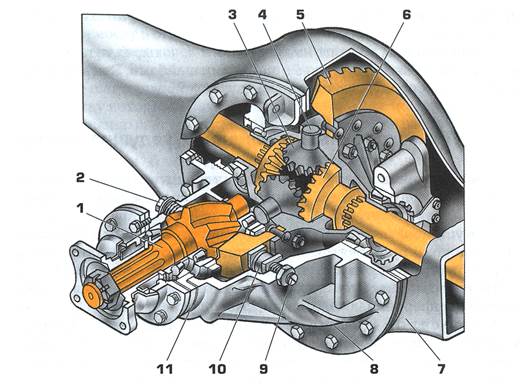

На автомобиле ЗИЛ-433360 может быть установлен ведущий задний мост с гипоидной главной передачей или с двухступенчатой главной передачей. Конструкции задних

мостов показана на рис. 5-1

Основные данные ведущих мостов приведены ниже.

Картер ведущего Стальной, штампованный, сварной из моста двух половин с приварными цапфами, фланцами и крышкой Главная передача Двухступенчатая, с парой конических и

парой цилиндрических шестерен или одноступенчатая гипоидная.

Передаточное 6,32 для двухступенчатой передачи и число главной передаточное 6‚33 для гипоидной передач

Ведущая коническая шестерня со спиральным зубом число зубьев 13 для двухступенчатой передачи и 6 для гипоидной

Ведомая коническая шестерня — Со спиральным зубом, число зубьев 25 для двухступенчатой передачи и 38 для гипоидной

Ведущая цилиндрическая — с косым зубом, число зубьев 14

Ведомая цилиндрическая шестерня дифференциал — с косым зубом число -46

Диаметр шипа крестовины дифференциала, мм — 28

Число зубьев шестерни полуоси — 22

Дифференциал — Конический с четырьмя сателлитами. Число зубьев сателлита 11

СНЯТИЕ И РАЗБОРКА ЗАДНЕГО МОСТА

Для отсоединения заднего моста надо автомобиль установить на ровную горизонтальную площадку или на осмотровую канаву, снабженную подъёмным устройством. С помощью подъёмного механизма приподнять заднюю часть автомобиля так, чтобы освободились от нагрузки задние рессоры. Отсоединить от кронштейнов рамы концы рессор задней подвески и подняв раму, предварительно подставив под редуктор моста подпорки или специальный домкрат (рис.5-3).

С помощью подъёмного механизма приподнять заднюю часть автомобиля так, чтобы освободились от нагрузки задние рессоры. Отсоединить от кронштейнов рамы концы рессор задней подвески и подняв раму, предварительно подставив под редуктор моста подпорки или специальный домкрат (рис.5-3).

Отсоединить карданный вал от фланца ведущей шестерни заднего моста. Отсоединить тормозные шланги.

Выкатить задний мост из-под рамы, поддерживая за редуктор. Опустить раму на подставки.

Разборка заднего моста с двухступенчатой главной передачей

Снять колеса, рессоры и тормозные камеры. Слить масло, удалить грязь, обмыть мост обезжиривающим раствором и обдуть сжатым воздухом.

Разборку заднего моста следует производить на специальном стенде модели 689-00 (рис.5-4). При отсутствии стенда разборку можно производить, установив мост на подставках.

1 Для снятия полуосей и ступиц колес надо отвернуть гайки крепления полуоси к ступице, снять пружинные шайбы.

Ввернуть два болта М12х1‚75 в отверстия фланца (рис.5-5)‚ сдвинуть его с места, после чего снять вручную прокладки фланца полуоси. Таким же способом извлечь другую полуось из картера заднего моста. На рис. 5-6 показано снятие задних ступиц колес с помощью съемника И для этого необходимо вывернуть силовой винт 2 в исходное положение, установить фланец кольцевого захвата 1 на шпильки крепления колес и закрепить колесными гайками.

Затем установить упор силового винта в торец кожуха полуоси и вращать силовой винт рукояткой 3 силового винта 2 по часовой стрелке до полного снятия ступицы колеса.

Для снятия главной передачи надо повернуть задний мост так, чтобы главная передача расположилась вертикально вверх. Отвернуть болты и гайки шпилек крепления картера редуктора к картеру заднего моста.

Установить на фланец редуктора главной передачи скобу (рис.5-7) и с помощью подъемника вынуть главную передачу из картера заднего моста. Разборку главной передачи и дифференциала производят на стенде или слесарном верстаке в следующем порядке.

Разборку главной передачи и дифференциала производят на стенде или слесарном верстаке в следующем порядке.

Для снятия и разборки узла ведущей конической шестерни следует отвернуть болты 23 (рис.5-8) и, слегка постукивая молотком по стакану подшипников, снять его вместе с веду-

щей шестерней 24. Снять регулировочные прокладки 11.

Для разборки и установить стакан 4 (рис.5-9) подшипников в сборе с ведущей конической шестерней в приспособление 2 и закрепить его прижимами 3 и фиксатором 1, который будет удерживать шестерню от вращения.

Расшплинтовать и отвернуть гайку 17 (см. рис.5—8) крепления фланца, снять опорную шайбу гайки и фланец 18, постукивая по нему молотком. Отвернуть болты 15 крепления крышки 19, снять крышку с-прокладкой и упорную шайбу 20. При неисправности манжеты 16 выпрессовать ее из крышки.

Для выпрессовки вала ведущей конической шестерни следует стакан подшипников с валом установить на подкладки пресса и выпрессовать вал (рис. 5-10). При отсутствии пресса ту же операцию можно выполнить, ударив концом вала ведущей шестерни о деревянную прокладку.

5-10). При отсутствии пресса ту же операцию можно выполнить, ударив концом вала ведущей шестерни о деревянную прокладку.

Вынуть из картера ведущую коническую шестерню 24 (см. рис.5-8) вместе с внутренним кольцом подшипника 12, регулировочными шайбами 22 и распорной втулкой 13. Вынуть из стакана передний подшипник, выпрессовать из картера наружное кольцо переднего подшипника с помощью оправки модели 80423.00 (рис.5-11). Таким же способом, но с применением другой оправки выпрессовать наружное кольцо заднего подшипника.

Снятие заднего подшипника с вала ведущей шестерни рекомендуется производить съемником 20П-7984 (рис.5-12) или съемником модели И 80330.000.

редуктор ЗИЛ-130Для снятия и разборки дифференциала надо отогнуть замочные пластины с головок болтов 2 (см. рис.5-8) и отвернуть с обоих сторон болты крепления стопора 3, снять замочные пластины и стопоры регулировочных гаек.

ПриспособыРасшплинтовать болты крепления крышек 29 подшипников чашек дифференциала, отвернуть угловым торцовым ключом эти гайки, пометить крышки и снять их, пометить и снять обе регулировочные гайки 4, снять дифференциал вместе с подшипниками.

Для разборки установить дифференциал в тиски, зажав за обод ведомой цилиндрической шестерни. Отвернуть гайки болтов, крепящих чашки дифференциала и ведомую цилиндрическую шестерню. Отметить керном взаимное положение чашек дифференциала (обработка гнезд под крестовину дифференциала в чашках сателлитов производится в сборе, и при разборке надо сохранить чашки вместе, не обезличивая их).

Снятие подшипникаСнять правую чашку и правую шестерню 32 полуоси с опорной шайбой 31, снять крестовину с сателлитами и опорными шайбами сателитов, после чего снять левую шестерню полуоси опорной шайбой,

Снять ведомую цилиндрическую шестерню с левой чашки 5 дифференциала с помощью медной оправки и молотка.

При этом съемник И 80331.00. устанавливается так, чтобы захваты 5 съемники подходили в торец внутреннего кольца подшипника. Для снятия и разборки ведущей цилиндрической шестерни надо отвернуть накидным ключом болты 26 крепления крышек 9 и 27 подшипников и снять их в сборе регулировочными прокладками 10 и с наружными кольцами подшипников.

Пакет регулировочных прокладок одной стороны не следует смешивать с пакетом прокладок другой стороны, рекомендуется их закреплять на своих крышки вязав тонкой проволокой. Вынуть из картера редуктора ведущую цилиндрическую шестерню 8. Для снятия правого и левого подшипников рекомендуется пользоваться съемником ЦКБ- 2502. Способ спрессовки подшипников показан на рис 5-14

СъемникиСпособы выпрессовки наружных колец подшипников при помощи съемники модели 2480 показан на рис. 5-15. На рис. 8—16 показан съемник модели И 803.33.000.

При наличии трещин или пробоин }: картере редуктора и крышках подшипников поврежденные детали следует заменить. Допускается заварка несквозных трещин. Повреждение резьбы допускается не более двух ниток.

Допустимое биение полуоси, замеренное на расстоянии 80 мм от фланца, допускается не более 1,0 мм.

Допустимое биение фланца полуоси не должно превышать 0,2 мм.

При наличии Обломов, следов скручивания, изгиба или трещин на полуосях их следует заменить.

СМОТРИТЕ ВИДЕО

Сборка заднего моста с двухступенчатой главной передачей

Перед сборкой детали главной передачи и дифференциала промыть в обезжиривающем растворе, обдуть сжатым воздухом, проверить на соответствие их техническим требованиям.

Плоскости разъема и уплотнительные прокладки рекомендуется смазать пастой УН 25.

Подшипники смазать Литолом-24 или пресс-солидолом.

Для сборки вала ведущей конической шестерни в стакан 21 (см. рис.5—8) подшипников ведущей конической шестерни запрессовать наружное кольцо переднего подшипника 14 до упора в буртик картера с помощью оправки (натш`0,009…0,059 мм). Повернуть картер и запрессовать наружное кольцо заднего подшипника 12 вала (натяг 0,010…0,068 мм).

Надеть на вал ведущей конической шестерни 24 внутреннее кольцо заднего подшипника 12, запрессовав его до упора, распорную втулку 13, регулировочные шайбы 22, стакан подшипников 21 в передний подшипник 14. Установить собранный вал ведущей конической шестерни с подставкой под пресс и напрессовать оба подшипника до упора. Посадка подшипников должна быть: для заднего подшипника с натягом 0,003…0‚038 мм, для переднего подшипника посадка от зазора 0,015 мм до натяга 0,016 мм.

Установить собранный вал ведущей конической шестерни с подставкой под пресс и напрессовать оба подшипника до упора. Посадка подшипников должна быть: для заднего подшипника с натягом 0,003…0‚038 мм, для переднего подшипника посадка от зазора 0,015 мм до натяга 0,016 мм.

Установить упорную шайбу 20. Закрыть картер ведущей шестерни крышкой 19 с прокладкой, предварительно запрессовав в крышку манжету 16.

Установить на шлицы вала фланец 18 с отражателями и напрессовать его. Надеть шайбу гайки 17 и закрепить фланец 18 гайкой (крышку закрепляют болтами, а гайку шплинтуют только после регулировки предварительного натяга подшипников).

Редуктор с двухступенчатой передачейРегулировка подшипников вала ведущей конической шестерни.

Для определения необходимости регулировки подшипников следует: завернуть гайку |7 фланца до отказа, проверить, свободно ли вращается от руки вал ведущей шестерни. Если после проверки ощущается осевой зазор вала или вал вращается туго, следует произвести регулировку подшипников.

Регулировка предварительного натяга подшипников производится путем подбора двух регулировочных шайб 22 из выпускаемых заводом шайб следующих размеров: 2,00…2,02; 2,05…2‚07; 2,15…2,17; 2,35…2‚37; 2,45…2,47; 2,55…2‚57; 2,60…2,62 мм. Момент затяжки гайки крепления фланца равен 200…250 Н.м (20…25 кг см).

напрессовка подшипниковПри затяжке гайки необходимо проворачивать вал ведущей шестерни так, чтобы ролики подшипников занято правильное положение между коническими поверхности колец подшипников.

Проверка затяжки подшипников конической шестерни в сборе показана на рис.5-17. Момент необходимый для проворачивания вала ведущей шестерни в подшипниках, смазанных маслом, должен быть 10…35 Н.м (0,1…0,35 кг см). Если для проворачивания вала ведущей шестерни требуется меньший или больший момент, надо снова разобрать ведущую шестерню и заменить регулировочные шайбы 22 (см. рис. 5—8), собрать ведущую шестерню в картере подшипников повторно проверить.

При проверке вращения вала ведущей шестерни крышка 19 подшипников должна быть сдвинута в сторону фланца так, чтобы центрирующий выступ крышки вышел из гнезда стакана 21 подшипников и чтобы манжета 16 не оказывала сопротивления вращению вала.

После окончательной регулировки подшипников надо закрепить крышку 19 болтами 15 с пружинными шайбами и гайку 17 фланца 18. Гайка крепления фланца ведущей шестерни должна быть затянута до отказа и зашплинтована.

Сборка вала ведущей цилиндрической шестерни.

В том случае, если ведомая коническая шестерня 25 снималась с вала ведущей цилиндрической шестерни для замены заклепок, то надо сначала установить ее и приклепать заклепками, затем напрессовать подшипники на шейки вала.

Рекомендуется ведомую коническую шестерню перед установкой нагреть до температуры 120…160 °С, после чего установить на фланец вала, совместив отверстия шестерни и фланца. После охлаждения ведомой конической шестерни посадка ее должна соответствовать натягу 0,036…0,1 15 мм. При замене ведомой конической шестерни надо заменить и спаренную с ней ведущую коническую шестерню.

Установить вертикально вал ведущей цилиндрической шестерни 3 (рис.5-18) на подставку 1, напрессовать кольцо подшипника 2. Установить на шейку вала кольцо подшипника 5 и с помощью оправки 6 напрессовать оба подшипника под прессом до упора в буртик вала. Посадка подшипников на шейках вала должна осуществляться натягом от 0,003 до: 0,038 мм.

Установить на шейку вала кольцо подшипника 5 и с помощью оправки 6 напрессовать оба подшипника под прессом до упора в буртик вала. Посадка подшипников на шейках вала должна осуществляться натягом от 0,003 до: 0,038 мм.

Сборка крышек подшипников вала ведущей цилиндрической шестерни. Установить правую крышку на подставку | (рис.5-19) и запрессовать в гнездо крышки 2 наружное кольцо подшипника 3. Такие же операции произвести для левой крышки, применив справку меньшего диаметра. Посадка ко-лец производится с натягом 0,009…0,059 мм.

Сборка дифференциала.

Шестерни дифференциала следует при сборке смазать маслом. Установить правую чашку 1 (рис.5-20) дифференциала на плиту, поставить подшипник 2 на фаску шейки чашки и напрессовать его с помощью оправки 3 (натяг подшипника 0,020…0,055 мм). Последовательность операций сборки левой чашки дифференциала та же, что и для правой.

Напрессовка подшипникаУстановить левую чашку дифференциала на подставку с отверстием, в котором должна разместиться шейка с подшипником 14 (рис. 5-21). Установить ведомую цилиндрическую шестерню на чашку, слегка постукивая по ней медным молотком, поставить в чашку опорную шайбу и шестерню левой полуоси.

5-21). Установить ведомую цилиндрическую шестерню на чашку, слегка постукивая по ней медным молотком, поставить в чашку опорную шайбу и шестерню левой полуоси.

Надеть на шины крестовины четыре сателлита с опорными сферическими шайбами. Зазор между отверстием сателлита и шипом крестовины 0,03…0‚105 мм. Уложить крестовину в сборе с сателлитами на чашку дифференциала, положить на сателлиты шестерню правой полуоси с опорной шайбой, установить правую чашку дифференциала, совместив чашки согласно меткам, нанесенным керном при разборке, вставить болты в отверстия чашек сателлитов и ведомой цилиндрической шестерни, навернуть на болты гайки от руки.

Снять дифференциал с подставки и установить его в тиски. Крепление гаек производить, зажав ведомую шестерню в слесарных тисках. Момент затяжки гаек 120.440 Н.м (12…14 ктс.м). Зацепление шестерен дифференциала и их вращение в собранном дифференциале должно быть свободным при проворачивании от руки. Зазор между торцом полуосей шестерни и опорной шайбой должен быть не более 1,2 мм для каждой стороны. Зазор проверяют через контрольные отверстия, имеющиеся на чашках дифференциала (см. рис.5-21).

Зазор проверяют через контрольные отверстия, имеющиеся на чашках дифференциала (см. рис.5-21).

Сборка и регулировка редуктора.

При сборке одновременно производится регулировка подшипников в ведущей цилиндрической шестерни, регулировка зацепления зубьев конических шестерен и регулировка подшипников дифференциала.

Сборка дифференциалаВ картер 7 редуктора установить вал ведущей цилиндрической шестерней 25 и внутренними кольцами подшипников. Уложить на фланцы крышек 9 и 27 набор регулировочных прокладок. Установить крышки на место в сборе с запрессованными в них наружными кольцами подшипников, и закрепить крышки болтами 26. Проверить предварительный натяг подшипников. Набор регулировочных прокладок, выпускаемых заводом, состоит из пяти штук размерами 1,0; 0,5; 0,2; 0,1; и 0,05 мм.

Затяжка подшипниковПод каждой крышкой картера главной передачи обязательно должны быть установлены прокладки толщиной 0,05 и 0,1 мм по одной штуке, остальные — по мере необходимости.

После регулировки подшипников крутящий момент, необходимый для проворачивания вала в подшипниках, должен быть |…3,5 Н.м (0,1…0,35 кг см)‚ что проверяют динамометром (рис.5—23).

Закончив регулировку подшипников, установить на картер главной передачи узел” ведущей конической шестерни в сборе и закрепить болтами.

Регулировка зацепления зубьев конических шестерен.

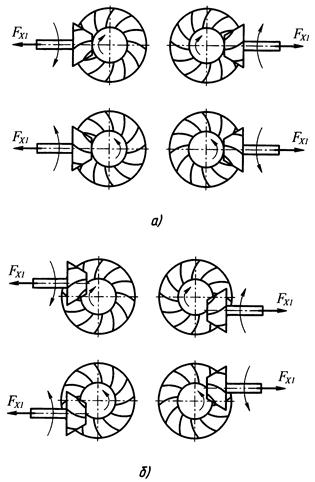

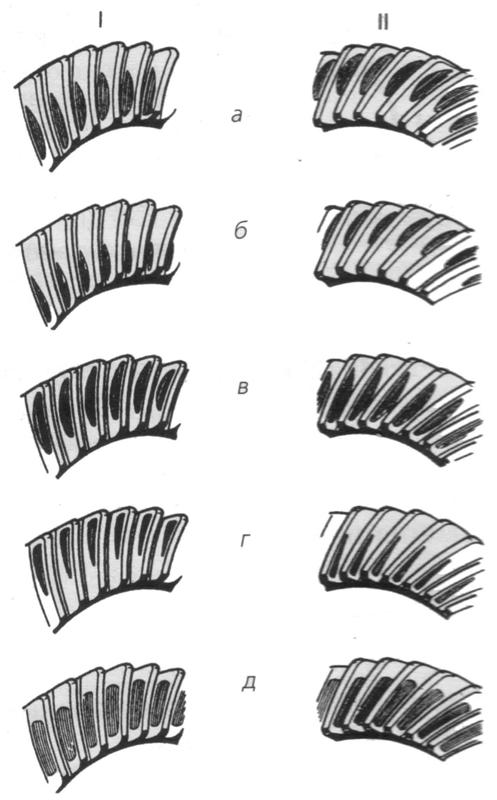

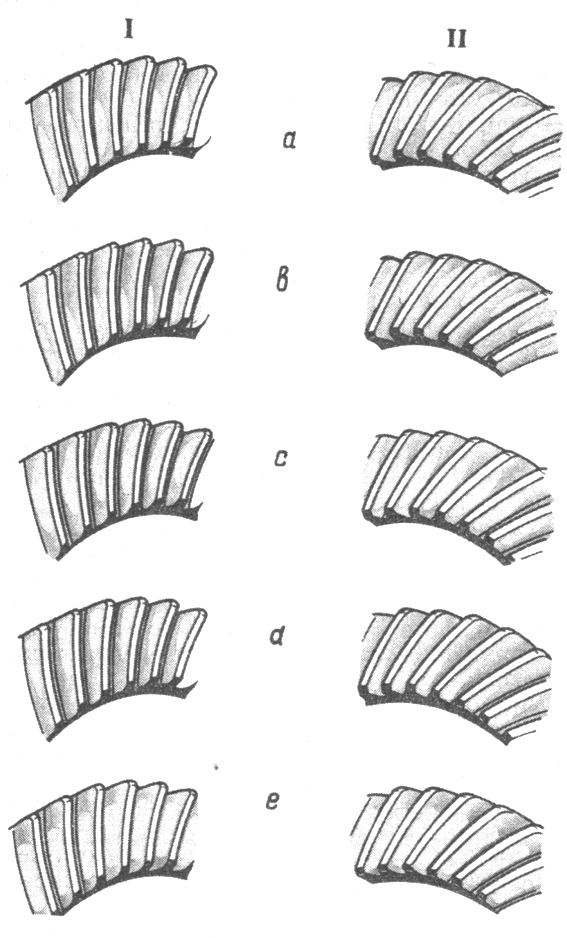

При установке ведущей конической шестерни в сборе необходимо проверить зацепление зубьев ведущей и ведомой конических шестерен (на краску по пятну контакта) и, если требуется, отрегулировать зацепление и установить необходимый зазор между зубьями.

Положение пятна контакта на зубьях новых шестерен при отрегулированном зацеплении шестерен должно соответствовать пятну контакта, изображенному на рис.5-24‚а‚ & при нагрузке и на рис. 5-24‚б. При этом должен быть выдержан зазор между зубьями в пределах 0,15…0,4 мм для новых шестерен и 0,5 мм (не более) — для бывших в эксплуатации.

Положение пятна контактаНабор регулировочных прокладок, выпускаемых заводом, состоит из пяти штук размерами 1,0; 0,5; 0,2; 0,1 и 0,05 мм. Перемещение ведомой конической шестерни осуществляется перекладыванием прокладок (см. рис.5-22) из под фланцев одной крышки картера редуктора под фланец другой крышки без изменения их общей толщины, чтобы не нарушить регулировку подшипников вала ведущей цилиндрической шестерни.

Перемещение ведомой конической шестерни осуществляется перекладыванием прокладок (см. рис.5-22) из под фланцев одной крышки картера редуктора под фланец другой крышки без изменения их общей толщины, чтобы не нарушить регулировку подшипников вала ведущей цилиндрической шестерни.

После окончательной регулировки положения Ведущей и ведомой конических Шестерен крутящий момент, необходимый для проворачивания вала ведущей цилиндрической шестерни в подшипниках должен оставаться без изменения в пределах 1…3,5 Н.м (0,1…0‚35 кг см) (см. рис.5-23).

После окончания регулировки ведущей и ведомой конических шестерен необходимо затянуть окончательно болты крепления крышек подшипников ведущей цилиндрической шестерни и болты крепления стакана ведущей конической шестерни. Момент затяжки должен быть 60…80 Н.м (6…8 кг см).

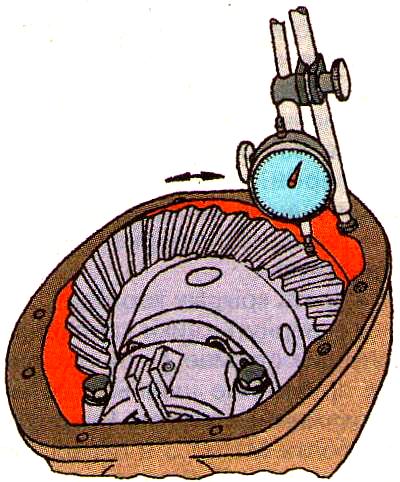

Зазор между зубьями замеряют индикатором (рис.5-25) у широкой части зуба не менее, чем для трех зубьев ведомой шестерни, расположенных равномерно по окружности.

Для нормальной установки зацепления зубьев шестерен по пятну контакта надо нанести тонким слоем масляную краску на рабочие поверхности нескольких зубьев ведомой конической шестерни. Затем “проворачивать вал ведущей конической шестерни одну и другую сторону, притормаживая рукой ведомую шестерню.

По образовавшимся пятнам контакта определяют характер зацепления шестерен. Правильная установка зацепления шестерен показана на рис.5-24. Если положение пятна неправильное, следует добиться нормального зацепления, перемещая вещую и ведомую шестерни в осевом направлении (табл. 5-2).

Перемещение ведущей конической шестерни осуществляется изменением толщины набора регулировочных прокладок (рис.5-26)‚ установленных между фланцами картера ведущей шестерни и картером редуктора.

Регулировочные прокладкиПятно контакта таблицаУстановка дифференциала и регулировка подшипников.

Установить и закрепить дифференциал на картере редуктора дифференциала должны быть отрегулированы с предваритёльным натягом. Для устранения осевого зазора затягивают равномерно регулировочные гайки 4 (см. рис. 5- 8) с обеих сторон так, чтобы зубчатый венец ведомой цилиндрической шестерни 1 был расположен симметрично относительно зубчатого венца ведущей цилиндрической шестерни 8

Для устранения осевого зазора затягивают равномерно регулировочные гайки 4 (см. рис. 5- 8) с обеих сторон так, чтобы зубчатый венец ведомой цилиндрической шестерни 1 был расположен симметрично относительно зубчатого венца ведущей цилиндрической шестерни 8

При регулировке подшипников дифференциал проворачивают несколько раз для получения нормального расположения роликов в кольцах подшипников. Для получения правильного предварительного натяга дифференциала регулировочные гайки затягивают с обеих сторон на один паз от положения нулевого осевого и одновременно подводят прорезь гайки под стопор. Отсутствие осевого зазора проверяют индикатором ножка которого установлена на обеде цилиндрической ведомой шестерни (рис. 5— 27).

Осевой зазор подшипниковПокачивая рукой шестерню (рис. 8—28), проверяют зазор между зубьями пары цилиндрических шестерен также с помощью индикатора, стержень которого опирается на зуб ведомой цилиндрической шестерни. Зазор должен быть в пределах 0, 1.. . 0, 7 мм у новых шестерен и 1, 0 мм для шестерен бывших в употреблении.

0, 7 мм у новых шестерен и 1, 0 мм для шестерен бывших в употреблении.

Окончив регулировку подшипников дифференциала, затянуть крыши 29 (см. рис.5-8) болтами 30 (момент затяжки ПО…190 Н.м (17…19 кг см) и зашплинтовать их. Установить стопор 3 с замочной шайбой на каждую регулировочную гайку 4, закрепить стопоры болтами 2 и обжать замочные шайбы на гранях головок болтов.

СМОТРИТЕ ВИДЕО

Смотрите следующие статьи

Все четыре колеса… Часть 2

Полный привод дает немалые преимущества дорожному автомобилю в сложных условиях движения. Рассмотрим эволюцию полноприводных трансмиссий на примере продукции компании Honda Motor.

Но сначала закончим рассуждения, начатые в предыдущей статье. Еще активнее воздействовать на поворачиваемость автомобиля можно с помощью полностью управляемой трансмиссии, которая также позволяет перераспределять крутящий момент между колесами каждой оси. Неравенство тяговых реакций на правом и левом колесе приводит к появлению дополнительного поворачивающего момента:

Неравенство тяговых реакций на правом и левом колесе приводит к появлению дополнительного поворачивающего момента:

Мпов = (Rxп – Rxл) B, где B – колея.

Если направление момента совпадает с направлением угловой скорости автомобиля, усиливается тенденция к избыточной поворачиваемости, если направления противоположны – к недостаточной. Такой прием эффективен для оперативной корректировки траектории.

Так что полный привод «подорожного» автомобиля не столько средство повышения его проходимости, сколько действенная мера улучшения устойчивости, управляемости и, в конечном счете, безопасности. А теперь перейдем к обещанным автомобилям Honda.

Полноприводные автомобили для японцев не блажь, а жизненная необходимость. На северном острове Хоккайдо обильные снегопады – обычное дело, и два метра выпавшего за ночь снега никого не удивят. А если учесть еще сопки, покрывающие все острова, то преимущества полноприводного автомобиля в зимний период будут кстати. Не случайно все без исключения японские автопроизводители выпускают полноприводные версии своих автомобилей, начиная от самых маленьких моделей и заканчивая автомобилями представительского класса. Honda – сравнительно молодая компания, она приступила к массовому производству автомобилей в середине 1960-х. Поскольку машины, сошедшие с конвейера в 1970-х годах и раньше, на дорогах уже не встречаются, мы начнем наш рассказ с начала 1980-х.

Honda – сравнительно молодая компания, она приступила к массовому производству автомобилей в середине 1960-х. Поскольку машины, сошедшие с конвейера в 1970-х годах и раньше, на дорогах уже не встречаются, мы начнем наш рассказ с начала 1980-х.

Среди моделей, базирующихся на платформе Honda Civic 1983 года, была полноприводная версия с кузовом «универсал повышенной вместимости» – Civic Shuttle. Двигатель располагался спереди поперек, коробка передач могла быть механической или автоматической с постоянным приводом на передние колеса. Задний мост представлял собой неразрезную балку. Его главная передача соединялась с ведомой шестерней главной передачи переднего моста через кардан и угловой редуктор с кулачковой муфтой. В обычных условиях автомобиль был переднеприводным. Для подключения заднего моста нужно было остановиться и нажать клавишу 4WD. При этом срабатывал электромагнитный клапан, разрежение из впускного коллектора двигателя втягивало диафрагму вакуумного сервопривода и муфта соединяла кардан с редуктором. Поскольку межосевого дифференциала не было, двигаться в режиме 4WD можно было с ограниченной скоростью. При увеличении скорости примерно до 40 км/ч электроника выключала питание электромагнитного клапана. Кулачковая муфта разъединялась, и автомобиль становился переднеприводным. Чтобы вновь включить полный привод, требовалось опять остановиться и повторить все сначала. Конечно, такая схема не очень удобна для использования, что было учтено при разработке следующего поколения «сивиков».

Поскольку межосевого дифференциала не было, двигаться в режиме 4WD можно было с ограниченной скоростью. При увеличении скорости примерно до 40 км/ч электроника выключала питание электромагнитного клапана. Кулачковая муфта разъединялась, и автомобиль становился переднеприводным. Чтобы вновь включить полный привод, требовалось опять остановиться и повторить все сначала. Конечно, такая схема не очень удобна для использования, что было учтено при разработке следующего поколения «сивиков».

На машинах, выпускавшихся с 1988 года, подключение заднего моста происходило автоматически. Для этого в разрыв кардана была установлена вязкостная муфта (вискомуфта). В обычных условиях движения муфта позволяла передней и задней половинам кардана вращаться с несколько отличающейся частотой, т. е. выполняла функцию межосевого дифференциала. С увеличением разницы скоростей вращения колес передней и задней осей (при проскальзывании ведущих колес) внутреннее трение в муфте росло и часть крутящего момента передавалась на задние колеса. Такая схема, безусловно, привлекательна своей простотой, благодаря чему она также «привлекла» внимание конструкторов Audi, VW, Porsche, Volvo и др. Вместе с тем она имеет очевидные эксплуатационные недостатки. Представим, что автомобиль на заснеженной дороге съехал с раскатанной колеи и одним передним колесом провалился в снег. Пока передние колеса буксуют, вискомуфта прогревается и все большая часть крутящего момента передается на задние колеса. К тому времени, когда она заблокируется полностью, передние колеса окончательно зароются в снег, автомобиль ляжет передней осью на дорогу, и не факт, что теперь полный привод поможет ему самостоятельно выбраться из ситуации. Допустим, что автомобиль, буксуя, все же преодолел заснеженный участок дороги и выехал на асфальт. Горячая вискомуфта все еще заблокирована, что равносильно отсутствию межосевого дифференциала. Движение с высокой скоростью на автомобиле, трансмиссия которого находится в таком состоянии, небезопасно. Таким образом, главный недостаток трансмиссий с вискомуфтой – большая инерционность этого устройства, которая не лучшим образом сказывается на эксплуатационных характеристиках автомобиля, а в некоторых ситуациях – на его управляемости и, как следствие, безопасности.

Такая схема, безусловно, привлекательна своей простотой, благодаря чему она также «привлекла» внимание конструкторов Audi, VW, Porsche, Volvo и др. Вместе с тем она имеет очевидные эксплуатационные недостатки. Представим, что автомобиль на заснеженной дороге съехал с раскатанной колеи и одним передним колесом провалился в снег. Пока передние колеса буксуют, вискомуфта прогревается и все большая часть крутящего момента передается на задние колеса. К тому времени, когда она заблокируется полностью, передние колеса окончательно зароются в снег, автомобиль ляжет передней осью на дорогу, и не факт, что теперь полный привод поможет ему самостоятельно выбраться из ситуации. Допустим, что автомобиль, буксуя, все же преодолел заснеженный участок дороги и выехал на асфальт. Горячая вискомуфта все еще заблокирована, что равносильно отсутствию межосевого дифференциала. Движение с высокой скоростью на автомобиле, трансмиссия которого находится в таком состоянии, небезопасно. Таким образом, главный недостаток трансмиссий с вискомуфтой – большая инерционность этого устройства, которая не лучшим образом сказывается на эксплуатационных характеристиках автомобиля, а в некоторых ситуациях – на его управляемости и, как следствие, безопасности. К тому же вискомуфта имеет ограниченный ресурс – с течением времени физикохимические свойства наполняющей ее силиконовой жидкости деградируют, и муфта утрачивает свои функции.

К тому же вискомуфта имеет ограниченный ресурс – с течением времени физикохимические свойства наполняющей ее силиконовой жидкости деградируют, и муфта утрачивает свои функции.

Тем не менее вискомуфты в те годы использовались достаточно широко, и в 1989 году Honda выпустила еще один «вязкостный» вариант трансмиссии. Кардан через кулачковую муфту, установленную непосредственно в корпусе редуктора заднего моста, вращал ведущую шестерню главной передачи. Дифференциала в редукторе заднего моста не было – вместо него использовались две вискомуфты. Каждая передавала крутящий момент с ведомой шестерни главной передачи на свое колесо. С «горячими» вискомуфтами трансмиссия приобретала свойства, аналогичные трансмиссии с заблокированными межосевым и задним межколесным дифференциалами. Например, автомобиль мог двигаться даже при диагональном вывешивании колес. Но была и оборотная сторона медали. При торможении блокированные муфты выравнивали скорости вращения всех колес. Это затрудняло определение реальной скорости движения автомобиля и момента начала блокировки колес, что создавало трудности для работы АБС. Выход был только один – при торможении с помощью электромагнита выключать кулачковую муфту, разрывая связь между передним и задним мостами. В автоматических и механических трансмиссиях этих автомобилей, как правило, была еще одна передача SL. Ее передаточное отношение было еще ниже, чем у первой передачи, что повышало вездеходные качества автомобиля.

Выход был только один – при торможении с помощью электромагнита выключать кулачковую муфту, разрывая связь между передним и задним мостами. В автоматических и механических трансмиссиях этих автомобилей, как правило, была еще одна передача SL. Ее передаточное отношение было еще ниже, чем у первой передачи, что повышало вездеходные качества автомобиля.

Преодолевая сложный участок дороги, рядовой водитель вовсе не хочет совершать какие-либо сложные манипуляции органами управления автомобилем. Его желание – добраться до места назначения, прилагая при этом минимум усилий. Поэтому в идеале автомобиль все должен делать сам, в том числе автоматически адаптировать режим работы трансмиссии к изменяющимся условиям движения. И такие трансмиссии были созданы.

В 1993 году автомобили Honda стали оснащаться новой полноприводной трансмиссией, получившей название Real Time Dual Pump System. В редукторе заднего моста был установлен многодисковый фрикцион, соединяющий кардан с ведущей шестерней главной передачи. Фрикцион управляется гидравлической системой, принцип работы которой рассмотрим подробнее. Гидравлическая часть состоит из двух насосов. Первый насос приводится от карданного вала, т. е. вращается с частотой, пропорциональной скорости вращения колес переднего моста. Второй насос имеет привод от хвостовика ведущей шестерни главной передачи заднего моста, его скорость пропорциональна скорости вращения задних колес. При движении автомобиля соединенные последовательно насосы забирают масло из картера заднего редуктора и возвращают его обратно. Если скорости вращения колес переднего и заднего мостов примерно равны, производительность насосов одинакова и масло просто циркулирует по кругу. При пробуксовке хотя бы одного из передних колес кардан начинает вращаться быстрее хвостовика ведущей шестерни заднего редуктора. Первый насос перекачивает больше масла, чем второй. Вследствие этого в магистрали, соединяющей насосы, появляется давление, которое воздействует на фрикцион и плавно включает задний мост.

Фрикцион управляется гидравлической системой, принцип работы которой рассмотрим подробнее. Гидравлическая часть состоит из двух насосов. Первый насос приводится от карданного вала, т. е. вращается с частотой, пропорциональной скорости вращения колес переднего моста. Второй насос имеет привод от хвостовика ведущей шестерни главной передачи заднего моста, его скорость пропорциональна скорости вращения задних колес. При движении автомобиля соединенные последовательно насосы забирают масло из картера заднего редуктора и возвращают его обратно. Если скорости вращения колес переднего и заднего мостов примерно равны, производительность насосов одинакова и масло просто циркулирует по кругу. При пробуксовке хотя бы одного из передних колес кардан начинает вращаться быстрее хвостовика ведущей шестерни заднего редуктора. Первый насос перекачивает больше масла, чем второй. Вследствие этого в магистрали, соединяющей насосы, появляется давление, которое воздействует на фрикцион и плавно включает задний мост. Как только задний мост полностью включился, его скорость вращения сравнивается со скоростью переднего моста и давление масла уменьшается до нуля. Фрикцион размыкается, отключая тем самым привод на задний мост. Если передние ведущие колеса вновь начнут вращаться быстрее задних колес, весь цикл повторится снова. Таким образом, система включает полный привод в повторнократковременном режиме до тех пор, пока автомобиль не преодолеет сложный участок дороги.

Как только задний мост полностью включился, его скорость вращения сравнивается со скоростью переднего моста и давление масла уменьшается до нуля. Фрикцион размыкается, отключая тем самым привод на задний мост. Если передние ведущие колеса вновь начнут вращаться быстрее задних колес, весь цикл повторится снова. Таким образом, система включает полный привод в повторнократковременном режиме до тех пор, пока автомобиль не преодолеет сложный участок дороги.

В гидравлической схеме также используется несколько клапанов.

Они позволяют включать полный привод при движении задним ходом, а при торможении автомобилей без АБС дают возможность задним колесам вращаться быстрее передних. При срабатывании фрикциона вследствие трения скольжения выделяется тепло. В тяжелых дорожных условиях при частых включениях заднего моста масло в редукторе нагревается. Если температура масла поднимется примерно до 120 °C, срабатывает термоклапан и задний мост отключается. После снижения температуры до рабочей полный привод сможет включиться вновь.

Подключение заднего моста происходит очень быстро. Взять, к примеру, троганье с места с пробуксовкой одного из передних колес. В то время как буксующее колесо совершит два оборота, кардан сделает примерно восемь оборотов. Этого хватит, чтобы передний насос (при неподвижном заднем насосе) создал давление масла, достаточное для срабатывания многодискового фрикциона. В режиме полного привода пробуксовка переднего колеса прекратится, и автомобиль сдвинется с места.

Полностью автоматическая работа, простая конструкция и высокое быстродействие позволили 10 лет использовать данный вариант полноприводной трансмиссии почти на всех моделях автомобилей Honda. Тем не менее в 2004 году в конструкцию внесли изменение. Между ведущими и ведомыми дисками фрикциона установили устройство, названное Camdriven realtime AWD mechanism. По сути, это механический усилитель, состоящий из двух колец с шестью наклонными канавками, в которые уложены шарики. Стоит гидравлике лишь немного сжать пакет дисков, как кольца поворачиваются друг относительно друга и раздвигаются, сжимая диски еще сильнее. Причем чем больше передаваемый момент, тем больше сжимаются диски. С усовершенствованным фрикционом уменьшилось время включения полного привода и возрос передаваемый на задний мост крутящий момент. Это не удивительно – аналогичная конструкция механического усилителя используется во фрикционных тормозных механизмах бронетанковой техники.

Причем чем больше передаваемый момент, тем больше сжимаются диски. С усовершенствованным фрикционом уменьшилось время включения полного привода и возрос передаваемый на задний мост крутящий момент. Это не удивительно – аналогичная конструкция механического усилителя используется во фрикционных тормозных механизмах бронетанковой техники.

У многих читателей может возникнуть вопрос, зачем в системе полного привода Real Time нужны два насоса. Действительно, известны похожие конструкции с одним насосом, выполняющие примерно такие же функции. На этот счет выскажем догадку: не исключено, что ответ кроется в области патентных прав – не всегда право на использование патента удается купить, а иногда и покупать его не хочется. Есть еще один вопрос, который нельзя обойти стороной, – это недоверие части водителей к автомобилям с автоматическим включением полного привода. Многие водители опасаются, что внезапная смена режима работы трансмиссии резко изменит поведение машины и потребует адекватной корректировки приемов управления, к чему они могут оказаться не готовы. В реальности все не так страшно. Действительно, переход на полноприводный режим работы меняет поведение автомобиля, но в позитивную сторону. Допустим, что водитель «перебрал» с мощностью двигателя и возникла пробуксовка передних колес. Как мы выяснили ранее (см. «АБС-авто» № 11/2009), при полном скольжении колесо теряет способность воспринимать боковую нагрузку, т. е. движение автомобиля становится неустойчивым и неуправляемым. Если ошибка была не фатальной, пробуксовка быстро устраняется подключением заднего моста – крутящий момент распределяется между четырьмя колесами, и тяговые силы на передних колесах уменьшаются. В течение непродолжительного времени, от момента включения полного привода до прекращения пробуксовки, устойчивость автомобиля восстанавливается, а поворачиваемость приближается к нейтральной. Если же мощность двигателя настолько избыточна, что с подключением заднего моста скольжение колес не прекратилось, то в этой ситуации полный привод любого другого типа (подключаемый вручную или постоянный) окажется одинаково бессильным.

В реальности все не так страшно. Действительно, переход на полноприводный режим работы меняет поведение автомобиля, но в позитивную сторону. Допустим, что водитель «перебрал» с мощностью двигателя и возникла пробуксовка передних колес. Как мы выяснили ранее (см. «АБС-авто» № 11/2009), при полном скольжении колесо теряет способность воспринимать боковую нагрузку, т. е. движение автомобиля становится неустойчивым и неуправляемым. Если ошибка была не фатальной, пробуксовка быстро устраняется подключением заднего моста – крутящий момент распределяется между четырьмя колесами, и тяговые силы на передних колесах уменьшаются. В течение непродолжительного времени, от момента включения полного привода до прекращения пробуксовки, устойчивость автомобиля восстанавливается, а поворачиваемость приближается к нейтральной. Если же мощность двигателя настолько избыточна, что с подключением заднего моста скольжение колес не прекратилось, то в этой ситуации полный привод любого другого типа (подключаемый вручную или постоянный) окажется одинаково бессильным. Единственный выход – отпустить педаль газа и уменьшить мощность. В современных автомобилях об этом позаботится электроника противобуксовочной системы.

Единственный выход – отпустить педаль газа и уменьшить мощность. В современных автомобилях об этом позаботится электроника противобуксовочной системы.

Как видно, рассмотренные полноприводные трансмиссии были ориентированы прежде всего на улучшение проходимости автомобилей в тяжелых дорожных условиях. Следующим этапом их развития стало создание управляемых трансмиссий с возможностью перераспределения крутящего момента между отдельными колесами. При этом главной целью стало повышение активной безопасности на всех режимах движения автомобиля путем воздействия на его устойчивость и управляемость без потери динамики. Об этом – в следующих разделах.

Прелюдия

Выкладки из теории движения колесных машин позволили нам сделать вывод, что перераспределением крутящего момента между колесами одной или обеих осей можно активно воздействовать на управляемость и устойчивость автомобиля и тем самым улучшать его активную безопасность (см. № 11/2009). Причем в отличие от систем, использующих тормозные механизмы автомобиля (курсовой стабилизации, контроля тяги и т. д.), управляемая трансмиссия позволяет добиться этого значительно меньшими потерями мощности двигателя.

д.), управляемая трансмиссия позволяет добиться этого значительно меньшими потерями мощности двигателя.

Чтобы в дальнейшем было проще разобраться в устройстве интеллектуального полного привода Honda, придется на время отвлечься от «полноприводной» темы и вспомнить конструктивные особенности переднеприводного автомобиля Honda Prelude 1996 модельного года. Автомобиль выпускался в нескольких комплектациях, в том числе 4WS (4 Wheel Steer) со всеми управляемыми колесами и с системой ATTS (Active Torque Transfer System). Название последней переводится как «система активного распределения крутящего момента». Функция ATTS понятна из названия, система выполняла ее в отношении колес передней оси и автоматически изменяла соотношение передаваемых на них моментов вплоть до 15 : 85%. Для чего это делалось?

Прежде всего, так удавалось эффективно воздействовать на поворачиваемость автомобиля. В повороте большая часть крутящего момента перераспределялась на внешнее колесо. Тяговая реакция на нем возрастала, и появлялся дополнительный поворачивающий момент. Поскольку его направление совпадало с направлением угловой скорости, поворачиваемость усиливалась и изменялась от недостаточной (свойственной автомобилям с передним приводом) в сторону нейтральной. При выполнении маневра угол поворота руля у машины с ATTS оказывался на 10–30% меньше, чем у обычной.

Поскольку его направление совпадало с направлением угловой скорости, поворачиваемость усиливалась и изменялась от недостаточной (свойственной автомобилям с передним приводом) в сторону нейтральной. При выполнении маневра угол поворота руля у машины с ATTS оказывался на 10–30% меньше, чем у обычной.

Система ATTS позволяла проходить поворот при большей мощности двигателя, т. е. маневрировать значительно динамичнее. В повороте весовая нагрузка на колеса оси изменяется: внутреннее колесо частично разгружается, внешнее – нагружается. Сцепление внутреннего колеса с дорожным покрытием оказывается ниже, оно менее способно передавать боковые (инерционные) и продольные (тяговые) силы. В такой ситуации передача большей части крутящего момента на внешнее колесо дает возможность уменьшить опасность возникновения бокового скольжения и заноса оси без ограничения мощности двигателя. Автомобили с обычным симметричным дифференциалом такой возможности не имеют. Поэтому в системе ATTS был использован дифференциал с планетарными передачами.

Гидромеханический блок системы ATTS располагался сбоку от трансмиссии, между приводными валами колес. Внутри него находился планетарный редуктор, который управлялся двумя многодисковыми фрикционами (сцеплениями) «мокрого» типа. Гидравлическая часть системы включала масляный насос, фильтр, электромагнитные клапаны и теплообменник для стабилизации температуры масла, расположенный в нижней секции радиатора охлаждения двигателя. Если масло было холодным или перегревалось, система не работала. Стоит сразу оговориться, что под употребляемым здесь и далее термином «масло» имеется в виду «фирменный»состав, рецептура которого ближе к трансмиссионной жидкости для коробок-автоматов. Он и смазывает пары трения, и охлаждает сцепления, и является рабочим телом в гидроприводах.

При движении по прямой фрикционы полностью разомкнуты, шестерни «планетарок» вращаются свободно и дифференциал работает как обычный: делит крутящий момент между колесами поровну. В повороте электроника анализирует информацию о скорости автомобиля, угле поворота руля, величине бокового ускорения и скорости разворота кузова вокруг вертикальной оси. По этим данным рассчитывается, как изменилась загрузка колес и какую часть момента нужно «перекинуть» с внутреннего колеса на внешнее. Получив команду от электронного блока, гидравлика начинает поджимать один из фрикционов, включается в работу планетарная передача, и равенство моментов на ведущих колесах нарушается. По мере увеличения силы сжатия фрикциона дисбаланс моментов растет вплоть до максимума, который соответствует полностью включенному фрикциону.

По этим данным рассчитывается, как изменилась загрузка колес и какую часть момента нужно «перекинуть» с внутреннего колеса на внешнее. Получив команду от электронного блока, гидравлика начинает поджимать один из фрикционов, включается в работу планетарная передача, и равенство моментов на ведущих колесах нарушается. По мере увеличения силы сжатия фрикциона дисбаланс моментов растет вплоть до максимума, который соответствует полностью включенному фрикциону.

Система ATTS прекрасно справлялась со своей задачей, но в самой ее идеологии было заложено одно трудноразрешимое противоречие – она воздействовала на колеса, которые одновременно являлись управляемыми. Ни усложнение передней подвески, ни самые современные усилители руля не могут полностью исключить ощущения, которые передаются на рулевое колесо при работе ATTS. Получается, что исполнительные устройства интеллектуальной полноприводной трансмиссии нужно переносить на заднюю ось. Вскоре Honda сделала шаг в этом направлении.

Пилотаж

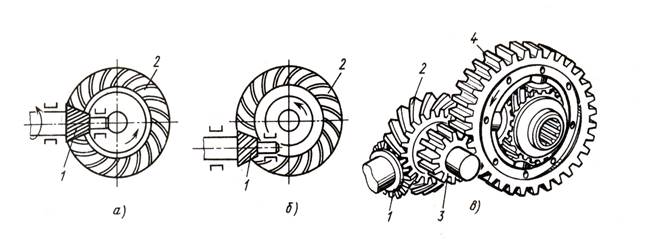

В 2003 году на автомобилях Honda Pilot, выпускаемых в Америке, начали устанавливать систему полного привода VTM‑4. Она позволяет существенно улучшить проходимость автомобиля на невысоких скоростях и интенсивнее ускоряться за счет перераспределения части тяговых сил на задние колеса. Система устроена следующим образом. Привод постоянно осуществляется на передние колеса. Передний мост оснащен обычным симметричным дифференциалом. К заднему мосту крутящий момент передается через угловой редуктор и кардан. Межосевого и заднего межколесного дифференциалов нет. Редуктор заднего моста совершенно новой конструкции. Ведомая шестерня главной передачи соединена с полуосями задних колес через два многодисковых фрикциона. Полный привод включается нажатием клавиши. Электроника подает питание на два электромагнита, фрикционы сжимаются и передают крутящий момент на задние колеса. Для увеличения усилия сжатия фрикционов используются механические усилители, такие же, как в системе Real Time DPS (см. № 1/2010).

Она позволяет существенно улучшить проходимость автомобиля на невысоких скоростях и интенсивнее ускоряться за счет перераспределения части тяговых сил на задние колеса. Система устроена следующим образом. Привод постоянно осуществляется на передние колеса. Передний мост оснащен обычным симметричным дифференциалом. К заднему мосту крутящий момент передается через угловой редуктор и кардан. Межосевого и заднего межколесного дифференциалов нет. Редуктор заднего моста совершенно новой конструкции. Ведомая шестерня главной передачи соединена с полуосями задних колес через два многодисковых фрикциона. Полный привод включается нажатием клавиши. Электроника подает питание на два электромагнита, фрикционы сжимаются и передают крутящий момент на задние колеса. Для увеличения усилия сжатия фрикционов используются механические усилители, такие же, как в системе Real Time DPS (см. № 1/2010).

Так как с жестко подключенным задним мостом быстро двигаться опасно, на скорости выше 10 км/ч электроника начинает плавно снижать ток через электромагниты, и момент, передающийся на задние колеса, уменьшается. Когда скорость превышает 30 км/ч, электромагниты полностью обесточиваются и автомобиль вновь становится переднеприводным. При интенсивных ускорениях задний мост подключается автоматически. Электроника анализирует мощность двигателя и скорость движения автомобиля и регулирует ток электромагнитов (силу сжатия фрикционов) так, чтобы оптимизировать поступающий на задние колеса крутящий момент.

Когда скорость превышает 30 км/ч, электромагниты полностью обесточиваются и автомобиль вновь становится переднеприводным. При интенсивных ускорениях задний мост подключается автоматически. Электроника анализирует мощность двигателя и скорость движения автомобиля и регулирует ток электромагнитов (силу сжатия фрикционов) так, чтобы оптимизировать поступающий на задние колеса крутящий момент.

Легенда

В том же 2003 году появилась Honda Legend с системой SH-AWD (Super Handling-All Wheel Drive). Название системы можно перевести как «суперуправляемый полный привод», и это не преувеличение – в то время SH-AWD была, пожалуй, самой совершенной трансмиссией, применявшейся на серийном дорожном автомобиле. Суперсистема позволяет плавно изменять соотношение крутящих моментов, поступающих на передний и задний мосты, от 70 : 30% до 30 : 70%. К тому же момент, приходящийся на задний мост, может бесступенчато распределяться между правым и левым колесами в диапазоне от 0 до 100%. Система SH-AWD может в такой же степени варьировать не только тяговые, но и тормозные моменты при торможении двигателем.

Передняя часть «легендарной» трансмиссии устроена обычно, так же как на «пилоте». Устройство, распределяющее крутящий момент двигателя, размещено в корпусе заднего редуктора. В его конструкции использованы три управляемые планетарные передачи. Крутящий момент подводится к редуктору с помощью легкого кардана, выполненного из композитного материала. Поток мощности проходит через механизм ускорения, о назначении и устройстве которого будет сказано позже, и поступает на гипоидную передачу. Ведомая гипоидная шестерня связана с каждой полуосью через планетарную передачу, а именно ее вал соединен с корончатой шестерней «планетарки», а полуось – с водилом сателлитов. Чтобы передать крутящий момент с вала на полуось, нужно подтормаживать солнечную шестерню, для чего предусмотрен многодисковый фрикцион. Как и в системе VTM‑4, его диски сжимаются электромагнитом. У фрикционов и управляющих ими электромагнитов нет состояний «вкл» или «выкл». Ток электромагнитов постоянно изменяется, а фрикционы всегда работают со скольжением, что и позволяет изменять величину момента, передаваемого к каждому из задних колес.

Вернемся к механизму ускорения. Мы знаем, что в повороте все колеса автомобиля движутся по разным траекториям, и в идеале должны вращаться с разной частотой. Передние ведущие колеса Honda Legend соединены через симметричный дифференциал, и ничто не мешает им это делать. При этом частота вращения корпуса дифференциала равна среднеарифметической величине, которую называют скоростью вращения переднего моста. Кинематика поворота такова, что внешнее заднее колесо должно крутиться с частотой, превышающей скорость вращения переднего моста. В противном случае будет возникать сила сопротивления качению, зависящая от трения во фрикционе. Момент силы будет противодействовать повороту и «распрямлять» траекторию. Функция механизма ускорения – предотвращать такое развитие событий, заставляя гипоидную передачу заднего моста в повороте вращаться быстрее.

Механизм ускорения также построен на основе планетарной передачи. Она может работать в двух режимах. В первом ее передаточное отношение примерно равно 1, во втором режиме она увеличивает частоту вращения ведомой шестерни гипоидной передачи примерно на 5%. Режимы работы «планетарки» переключаются двумя многодисковыми фрикционами, которые приводятся в действие с помощью гидравлики. Необходимое для этого давление создает масляный насос, расположенный на валу ведущей гипоидной шестерни. Остается лишь подать команду на один или другой электромагнитный клапан.

Режимы работы «планетарки» переключаются двумя многодисковыми фрикционами, которые приводятся в действие с помощью гидравлики. Необходимое для этого давление создает масляный насос, расположенный на валу ведущей гипоидной шестерни. Остается лишь подать команду на один или другой электромагнитный клапан.

Автопроизводители не публикуют все свои секреты, и Honda – не исключение. В частности, нигде не проясняется вопрос, как решается задача распределения момента между осями. Ведь если разъединить задние фрикционы, машина превратится в переднеприводную, а если сжать их полностью, то момент распределится поровну, 50 : 50%. Как же получается соотношение 30 : 70%? Как без несимметричного межосевого дифференциала передать на задний мост больший момент, чем на передний? Об этом «хондостроители» скромно умалчивают. Попробуем сделать предположение.

При таком соотношении моментов поворачиваемость усиливается. Снижается нагрузка на управляемые колеса, эффективнее используются силы сцепленияОбычно суммарное передаточное отношение от колес заднего и переднего мостов к карданному валу делают одинаковым. Что если изменить этот обычай и сделать передаточное число главной передачи заднего моста несколько большим? В этом случае задние колеса будут стремиться вращаться быстрее передних, но не смогут, потому что моменты сил сцепления шин с дорогой превышают моменты, передаваемые через фрикционы. Так удастся изначально передать на задний мост большую часть момента и изменять его величину, управляя обоими фрикционами. А изменяя соотношение токов в обмотках правого и левого электромагнитов, можно как угодно перераспределять моменты между задними колесами. Кстати, при этом действительно нельзя полностью блокировать фрикционы – разница в передаточных числах при жестком подключении мостов вызовет либо скольжение передних, либо пробуксовку задних колес. Сделать разницу передаточных чисел мостов слишком большой также нельзя – скорость скольжения фрикционов увеличится и КПД трансмиссии упадет. Получается компромисс между расширением диапазона регулирования момента и эффективностью трансмиссии.

Что если изменить этот обычай и сделать передаточное число главной передачи заднего моста несколько большим? В этом случае задние колеса будут стремиться вращаться быстрее передних, но не смогут, потому что моменты сил сцепления шин с дорогой превышают моменты, передаваемые через фрикционы. Так удастся изначально передать на задний мост большую часть момента и изменять его величину, управляя обоими фрикционами. А изменяя соотношение токов в обмотках правого и левого электромагнитов, можно как угодно перераспределять моменты между задними колесами. Кстати, при этом действительно нельзя полностью блокировать фрикционы – разница в передаточных числах при жестком подключении мостов вызовет либо скольжение передних, либо пробуксовку задних колес. Сделать разницу передаточных чисел мостов слишком большой также нельзя – скорость скольжения фрикционов увеличится и КПД трансмиссии упадет. Получается компромисс между расширением диапазона регулирования момента и эффективностью трансмиссии.

Система SH-AWD оснащена собственным электронным блоком управления. Электроника анализирует сигналы множества датчиков: угла поворота рулевого колеса, угла разворота кузова вокруг вертикальной оси, продольного и поперечного ускорения, скорости вращения колес, скорости вращения ведомой шестерни гипоидной передачи заднего моста и температуры масла в заднем дифференциале. Помимо этого, SH-AWD получает информацию о режимах работы двигателя, коробки передач и, что очень важно, системы курсовой стабилизации автомобиля (VSA). Если на любом режиме движения (тяговый, торможение, торможение двигателем) фактическая траектория автомобиля начинает отклоняться от расчетной, «суперсистема» вместе с VSA активно воздействуют на нее, стремясь вернуть машину на расчетный курс.

Электроника анализирует сигналы множества датчиков: угла поворота рулевого колеса, угла разворота кузова вокруг вертикальной оси, продольного и поперечного ускорения, скорости вращения колес, скорости вращения ведомой шестерни гипоидной передачи заднего моста и температуры масла в заднем дифференциале. Помимо этого, SH-AWD получает информацию о режимах работы двигателя, коробки передач и, что очень важно, системы курсовой стабилизации автомобиля (VSA). Если на любом режиме движения (тяговый, торможение, торможение двигателем) фактическая траектория автомобиля начинает отклоняться от расчетной, «суперсистема» вместе с VSA активно воздействуют на нее, стремясь вернуть машину на расчетный курс.

- Сергей Самохин

- Евгений Тимофеев

Подтягивание гайки ведущей шестерни редуктора ВАЗ и Лада Нива

Предварительный натяг в подшипниках ведущей шестерни редуктора ВАЗ и Лада Нива создается при помощи гайки S24 М16х1,5 с нейлоновой вставкой. Он необходим для обеспечения точного вращения ведущей шестерни, а следовательно, и сохранения правильного зацепления шестерен.

Он необходим для обеспечения точного вращения ведущей шестерни, а следовательно, и сохранения правильного зацепления шестерен.

Подтягивание гайки ведущей шестерни (хвостовика) редуктора ВАЗ и Лада Нива, признаки и устранение неисправности, диагностика состояния редуктора.

Гайка затянута значительным моментом 12-26 кгсм. При ключе с плечом 300 мм это соответствует усилию 36-72 кгс, затянуть это соединение непросто. Именно такое усилие, нейлоновая вставка, мелкая резьба и упруго деформируемая распорная втулка подшипников препятствуют самоотворачиванию гайки. Однако, постепенно затяжка гайки начинает ослабевать, упругая распорная втулка разгружается и натяг в резьбе пропадает.

Особенностью гипоидных передач задних ведущих мостов автомобилей ВАЗ является то, что при движении вперед ведущая шестерня как бы выталкивается из зацепления, а при заднем ходе и торможении двигателем — втягивается. Главная передача переднего моста Лада Нива работает наоборот — при движении вперед ведущая шестерня втягивается в зацепление.

Любое перемещение ведущей шестерни нежелательно. Но особенно плохо, если втягивание в зацепление происходит при ослабленном натяге подшипников. Передача заклинивает (защемляется), нагрузки на подшипники резко возрастают.

Характеристики редукторов автомобилей ВАЗ.

Первым сигналом, что гайка ведущей шестерни ослабла, является гудение главной передачи заднего моста при торможении двигателем (колеса вращают двигатель). Это гудение бывает слышно и при переключении передач «вверх», когда двигатель слегка притормаживается, и при переключении «вниз», когда разгоняется. При движении накатом гудения обычно нет, так как нет нагрузки.

От колес вращается только ведущая шестерня (здесь она уже — ведомая), карданный вал и ведомый (вторичный) вал коробки передач. До гудения желательно дело не доводить, а при любой ситуации, когда снят карданный вал, проверить затяжку гайки ведущей шестерни. Проделать эту операцию можно, приподняв только одно колесо без подъемника или канавы. Но удобств будет меньше, а сил и нервов потратите больше. Не забудьте про подставки и клинья (упоры) под колеса.

Но удобств будет меньше, а сил и нервов потратите больше. Не забудьте про подставки и клинья (упоры) под колеса.

Проверка затяжки гайки ведущей шестерни редуктора ВАЗ и Лада Нива.

Прежде всего очищаем от грязи горловину редуктора, фланцы ведущей шестерни и карданного шарнира. Чтобы добраться до гайки (S24 М16х1,5), необходимо разъединить фланцы и отвести в сторону карданный вал. Он балансируется отдельно от ведущей шестерни с фланцем и все же пометьте краской или керном относительное положение фланцев.

Гайки (S13, М8) фланцевых болтов со специальными головками, которые предстоит отвернуть, требуют очень внимательного отношения. Здесь накидным ключом или головкой не воспользоваться. Обычный открытый (рожковый) ключ «на 13» (S13) должен быть новым или, во всяком случае, плотно охватывать грани гайки. Можно изготовить из ключа S12 «плотный» ключ S13.