Замена направляющих втулок клапанов (инструкция, фото,видео)

Автор Павел Александрович Белоусов На чтение 7 мин. Просмотров 273

Ранее для изготовления головки блока цилиндров использовался чугун. В нем высверливались отверстия, в которые вставляли клапаны. Потребность в направляющих втулках отсутствовала, так как чугун стоек к износу. К концу 20 века автопроизводители отказались от чугунных ГБЦ. Связано это было с большим весом чугуна и плохим теплоотведением. Преимущество алюминиевых сплавов: хорошая теплопроводность, легкий вес и легкая обработка, но они быстро изнашиваются от трения. Поэтому в конструкцию ГБЦ внесена дополнительная деталь – направляющая втулка клапана.

Причины преждевременного износа втулки клапана

Так как направляющие клапанов установлены внутри ГБЦ и изготавливаются (в зависимости от модели мотора) из чугуна, бронзы, латуни или сплавов, не каждый автолюбитель знает об их существовании. Вызвано это тем, что ресурс втулок составляет от 200000 км пробега.

Вызвано это тем, что ресурс втулок составляет от 200000 км пробега.

Единственной неисправностью является механический износ внутренней поверхности в результате трения. На скорость износа влияют следующие факторы:

- своевременность замены и качества моторного масла;

- температурный режим работы ДВС;

- качество горючей смеси;

- исправность системы питания;

- правильность регулировки системы зажигания;

В результате износа направляющей стержень клапана теряет центрированность и двигается с перекосом, что не обеспечивает необходимую герметичность между седлом и тарелкой клапана. В итоге в камеру сгорания попадает масло, во впускной или выпускной коллектор прорывается горящая горючая смесь, что приводит к преждевременному износу узлов и деталей.

Симптомы износа

Главный симптом изношенности направляющих втулок — повышенный расход моторного масла. Связано это с тем, что при децентрированном ходе клапана маслосъемные колпачки перестают выполнять работу и через увеличенный зазор между клапаном и внутренней частью втулки в цилиндры попадает моторное масло.

Признаки повышенного расхода масла из-за изношенных втулок следующие:

- сизый дым из выхлопной трубы;

- повышенная дымность работающего двигателя;

- нагар на электроде свечи зажигания светлого пушистого вида;

- наличие на юбке или резьбе масла.

Как определить, что направляющие втулки изношены

Масло в цилиндры попадает и по причине неисправности деталей цилиндро-поршневой группы. Чтобы исключить данную причину, необходимо замерить компрессию. Это исключит неисправность поршневых колец.

Осмотрите свечи зажигания. Наиболее загаженная свеча говорит о проблемах в данном цилиндре.

Далее осматриваем мотор на предмет износа направляющих в следующем порядке:

- Открутите гайки, крепящие клапанную крышку к ГБЦ, и снимите ее.

- Ослабьте цепь и, совместив метки, открутите и снимите шестерню распредвала.

- Постепенно и поочередно открутите постель распредвала и снимите ее.

- Демонтируйте коромысла, разблокируйте пружины клапанов цилиндра, в котором свеча больше всего покрыта нагаром.

- Аккуратно снимите маслосъемный колпачок и покачайте клапан в стороны, двигая вверх-вниз. Если при движении имеется боковой люфт, то требуется замена втулки.

В рабочем состоянии зазор между клапаном и направляющей минимален и не позволяет клапану двигаться в горизонтальном направлении (только вверх или вниз). Поэтому любое боковое качание означает износ втулки.

Прежде чем покупать новые направляющие, желательно снять клапаны и вместе с ними прийти в магазин. И при выборе обязательно пробуйте их посадку на шток клапана.

Направляющая втулка на штоке клапана должна двигаться легко, но при этом она не должна болтаться.

Необходимо это для того, чтобы в дальнейшем вам не пришлось снова идти в магазин, если втулки по каким-то причинам не подойдут.

Порядок замены направляющих втулок клапанов автомобилей ВАЗ

Для замены надо демонтировать ГБЦ и дополнительно иметь специальную наставку для снятия и установки. Однако не стоит пугаться, так как конструкция наставки проста, и вместо нее используйте подходящие по параметрам втулки подручные средства.

- Снимаем навесное оборудование, которое мешает снятию головки блока цилиндров.

- Ослабляем цепь газораспределительного механизма и снимаем шестерню распредвала (не забудьте совместить метки).

- Демонтируем головку блока цилиндров и ставим ее на чистую ровную поверхность.

- Снимаем распредвал с постелью (гайки откручивайте постепенно, иначе постель встанет на перекос и вы ее не снимете).

- Снимаем коромысла и пружины.

- Проверяем люфт клапанов. Там, где он есть, клапаны удаляем, там, где его нет, устанавливаем на место пружины.

- Переворачиваем ГБЦ и со стороны камеры сгорания наставкой выбиваем направляющие.

- Устанавливаем новые втулки и собираем двигатель (при сборке не забудьте соблюсти момент затяжки гаек и ее порядок).

Процесс замены

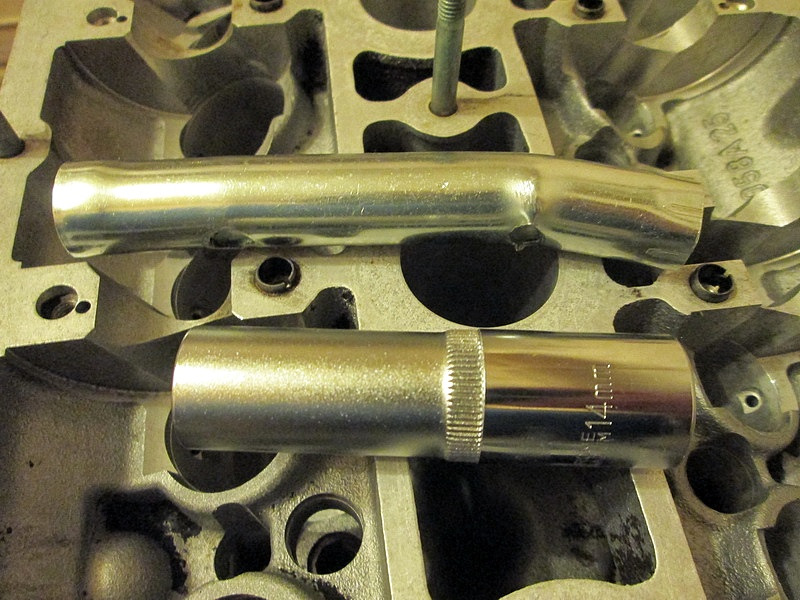

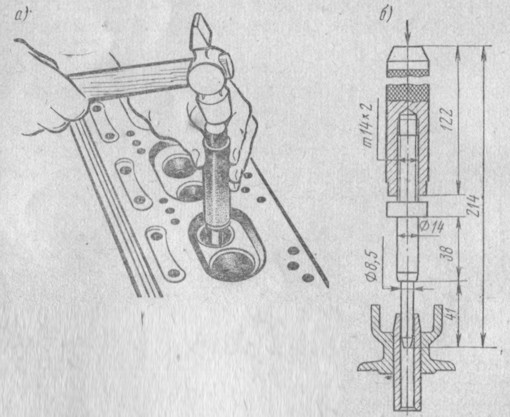

Как уже говорилось выше, для снятия и установки направляющих необходима специальная наставка. Рассмотрим, что она из себя представляет и как ей пользоваться.

1. Описание наставки

Оправка для снятия и установки направляющей состоит из двух частей.

Первая часть представляет собой шток определенной длины, обработанный на токарном станке и имеющий в определенных местах разный диаметр. Самый большой диаметр штока занимает основную его длину и составляет 18 мм. За эту часть шток удерживается рукой, и она ограничивает проскакивание штока на другую сторону при снятии втулки, что предохранит поверхность головки блока от удара молотком. Диаметр второй части штока равен диаметру втулки. Длина этой части равняется глубине отверстия, в котором размещена втулка. Третья часть штока самая короткая — ее диаметр соответствует внутреннему диаметру штока клапана (диаметру внутренней поверхности направляющей). Ее предназначение заключается в том, чтобы при выбивании втулки направление штока строго соответствовало направлению втулки и не создавался перекос штока при ударе по нему молотком.

Вторая часть штока похожа на торцевую головку. Отличает ее от торцевой головки отсутствие внутри граней (цилиндрическое отверстие с диаметром и длиной, равной диаметру и длине верхней части направляющей). В верхней части головки имеется отверстие с диаметром, равным внутреннему диаметру втулки и внешнему размеру штока с рабочей стороны.

Отличает ее от торцевой головки отсутствие внутри граней (цилиндрическое отверстие с диаметром и длиной, равной диаметру и длине верхней части направляющей). В верхней части головки имеется отверстие с диаметром, равным внутреннему диаметру втулки и внешнему размеру штока с рабочей стороны.

Для установки направляющей на место используйте торцевую головку подходящего диаметра либо подходящую полую трубку.

2. Процесс снятия изношенной направляющей и установка новой

Для снятия втулки переворачиваем ГБЦ рабочей частью вверх. Далее берем шток, вставляем в отверстие клапана и молотком аккуратно выпрессовываем.

Далее берем шток, вставляем в отверстие клапана и молотком аккуратно выпрессовываем.

В данном процессе важна точность удара. Если вы попадете молотком по поверхности головки блока, то это приведет к нарушению плоскости ГБЦ. Чтобы выбить втулку, удар должен быть сильным, а для этого лучше использовать тяжелый молоток.

Чтобы установить новую втулку, разместите ГБЦ на поверхности в положении, в котором она размещается на двигателе. Затем возьмите новую втулку, смажьте внешнюю поверхность маслом и установите ее в нужное отверстие.

Далее наденьте на нее головку и вставьте шток. Аккуратно ударяя молотком по верху штока, запрессуйте направляющую втулкуна место.

При установке обратите внимание, чтобы выбранные подручные средства не касались верха седла сальника (отмечен стрелочкой 1), так как при ударе седло деформируется или от него отколется кусок. Головка должна упираться в основание седла сальника (отмечено стрелочкой 2).

Со снятием и установкой направляющей втулки проблем не возникает. Это простая процедура, которая требует определенных знаний, аккуратности и точности при работе.

Это простая процедура, которая требует определенных знаний, аккуратности и точности при работе.

Ещё кое-что полезное для Вас:

Видео: Замена направляющих втулок клапанов.

Замена направляющих втулок клапанов и седел в двигателе автомобиля

Расскажем как заменить направляющие втулок клапанов и седел в двигателе автомобиля. Исходим из того, что трещин в головке двигателя нет, а клапанные сёдла имеют износ.

Как происходит выпрессовка старых втулок

Технология выпрессовки старых втулок бывает разной, но чаще применяют ударный способ. Со стороны седла на втулку устанавливают латунную или бронзовую оправку, по которой наносят удары молотком. Чтобы не повредить посадочное гнездо в головке, оправка должна быть ступенчатой: по меньшему диаметру она с небольшим зазором входит во втулку на глубину 30—40 мм, а по большему — свободно проходит через гнездо в головке цилиндров.

Если ни один из способов не позволяет выпрессовать втулку из-за слишком плотной посадки в гнезде, ее приходится высверливать. Обычный сверлильный станок вполне подойдет, а вот при пользовании ручной электродрели неизбежны перекосы и повреждение посадочного гнезда. Кстати, деталь лучше высверливать не полностью. При толщине стенки около 1 мм оставшуюся часть удается выбить без особого труда.

Измеряем натяг втулки перед заменой

Общее правило замены втулок на любых двигателях гласит: ни в коем случае нельзя запрессовывать новые детали без измерений фактического натяга. Поэтому надо точно измерить диаметр гнезда и новой втулки, чтобы определить натяг. Он должен быть в пределах 0,03—0,05 мм (то есть диаметр втулки больше диаметра гнезда на эту величину).

Если натяг недостаточен из-за “слабого” гнезда, придется увеличивать его диаметр, чтобы установить втулку ремонтного размера. Эту работу также следует выполнять только на станке во избежание перекоса отверстия. Натяг для ремонтной втулки желательно сделать большим, поскольку в старом гнезде материал на поверхности уже деформирован, а в новом нет, да и шероховатость поверхности здесь больше.

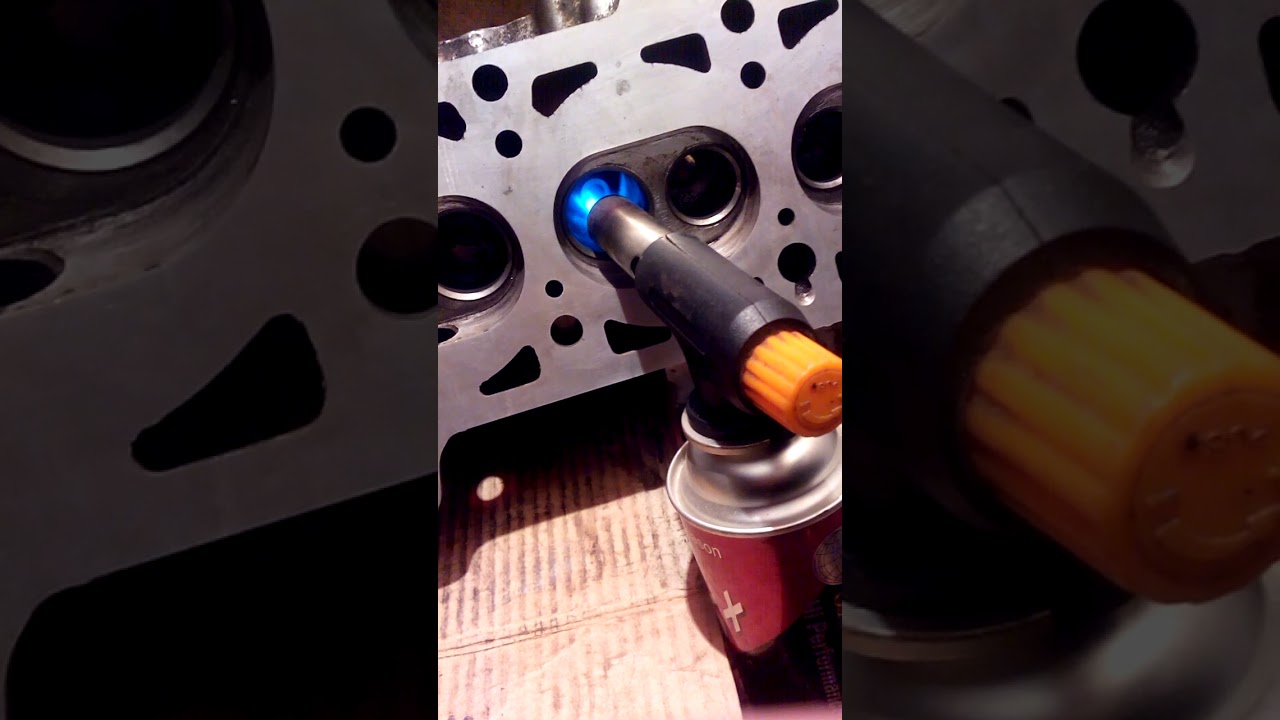

Как запрессовать втулки клапанов

Перед запрессовкой надо обеспечить разность температуры деталей: головку нагреть до 150 градусов, а втулки охладить. Запрессовку выполняют быстро, двумя-тремя ударами молотка по оправке. Если втулка имеет тонкий поясок для посадки маслосъемного колпачка, то оправка не должна опираться на этот поясок ни с одной стороны, иначе втулка сломается. Некоторые мотористы запрессовывают втулки “вхолодную”, без нагрева и охлаждения деталей. Это плохо. Алюминиевый сплав при большом натяге деформируется, и реальный натяг уменьшается. Когда при работе двигателя посадка естественным образом ослабляется, клапан в такой втулке начинает перегреваться. Это связано с нарушением отвода тепла от стержня клапана к головке. В дальнейшем втулка начнет “ездить” в гнезде. Иными словами — потребуется повторный ремонт, причем сложнее предыдущего.

Это связано с нарушением отвода тепла от стержня клапана к головке. В дальнейшем втулка начнет “ездить” в гнезде. Иными словами — потребуется повторный ремонт, причем сложнее предыдущего.После запрессовки втулок и остывания головки их отверстия калибруют развертками. Здесь тоже есть свои хитрости. Желательно применять специальные алмазные развертки — они дают стабильный размер отверстия при довольно долгой работе. Простые ручные развертки из инструментальной стали быстро изнашиваются, обычно их хватает на одну-две головки.

Обработав отверстия, надо обязательно проверить зазоры клапанов во втулках. Для впускных клапанов они должны быть в пределах 0,02—0,04 мм, для выпускных — 0,03—0,04 мм. Стремиться к минимальным зазорам не следует, особенно у выпускных клапанов, поскольку это чревато их заклиниванием при работе.

Ремонт седел клапанов

Основные задачи — обеспечение соосности рабочей фаски и отверстия втулки и создание определенного профиля седла, рекомендуемого заводом-изготовителем для данной модели двигателя.

Для обработки сёдел применяют различный инструмент. В гараже чаще всего используют ручные угловые фрезы с жестким креплением на направляющем стержне (пилоте). Фрезы обычно имеют углы при вершине 30, 45 и 60 град. Такие фрезы могут быть изготовлены из инструментальной стали или с твердосплавными пластинами.

Основной недостаток данного инструмента — люфт пилота в направляющей втулке, особенно когда у нее есть какой-либо износ. Из-за люфта очень трудно обеспечить соосность седла и втулки.

При обработке формируют определенный профиль седла: уплотнительную фаску и две фаски, примыкающие к ней. Здесь надо руководствоваться данными производителей автомобиля, но есть и некоторые общие рекомендации. У подавляющего большинства моторов уплотнительная фаска имеет угол 45 град. и ширину примерно 1,5 мм. Примыкающие фаски чаще сделаны под углами 30 и 60 град., хотя изредка встречаются седла с более сложным профилем.Если для ремонта используют ручные фрезы и резцовые головки, то предварительную обработку уплотнительной фаски ведут, пока не получится ровная поверхность без дефектов.

Окончательный этап: притирка клапанов

Окончательная обработка стыка клапана и седла — притирка клапанов. При профессиональном ремонте такая операция практически не применяется. Если седло и фаска клапана обработаны точно, то притирка не нужна, но даже вредна. Другое дело при ручной обработке деталей фрезами и резцовыми головками. Поверхности после ремонта могут иметь не идеальную форму и шероховатость.Притирка нужна не столько для обработки, сколько для контроля качества сопряжения. Если притертые поверхности вытереть насухо и несколько раз провернуть клапан в обе стороны, прижимая его к седлу, то на фасках деталей появится блестящая линия. Получится замкнутой, проходящей по всей окружности — все сделано правильно и прилегание хорошее.

Замена направляющих втулок клапанов.

Приветствую всех водителей, любящих ремонтировать свой автомобиль или мотоцикл своими руками — в этой статье мы рассмотрим, как правильно заменить направляющие втулки клапанов, а так же инструмент, с помощью которого это будет легко сделать. О ремонте головки двигателя я уже писал, и почитать об этом можно вот здесь, но в этой статье мы более подробно разберём операцию, по грамотной замене направляющих втулок. И рассматривать ремонт головки мы будем на примере наших отечественных машин — ВАЗов 2108,09, Оки, Волги, но поняв основные принципы ремонта и работы с приспособлением, описанным в этой статье, на примере наших автомобилей, можно будет спокойно заменить втулки и на иномарке.

О ремонте головки двигателя я уже писал, и почитать об этом можно вот здесь, но в этой статье мы более подробно разберём операцию, по грамотной замене направляющих втулок. И рассматривать ремонт головки мы будем на примере наших отечественных машин — ВАЗов 2108,09, Оки, Волги, но поняв основные принципы ремонта и работы с приспособлением, описанным в этой статье, на примере наших автомобилей, можно будет спокойно заменить втулки и на иномарке.

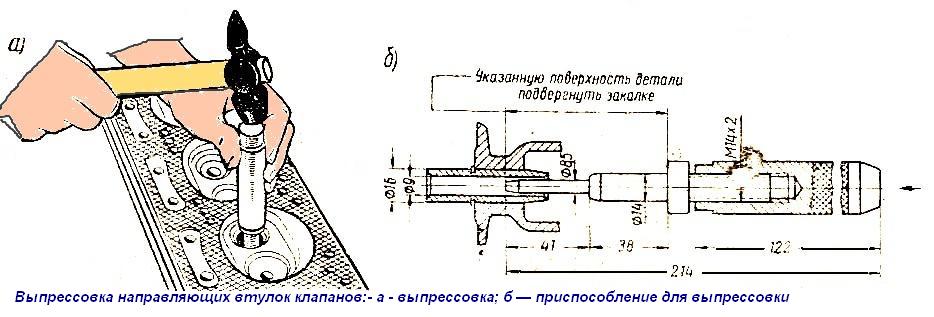

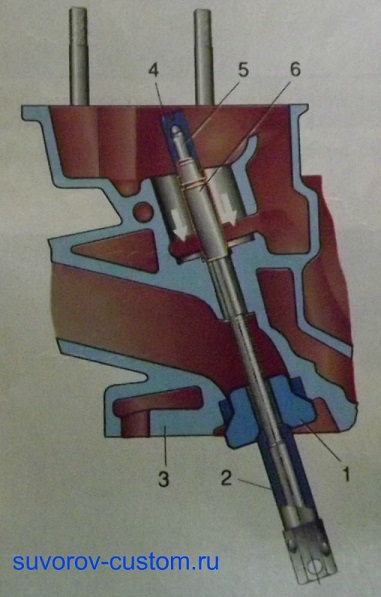

Рис. 1 Выпрессовка направляющей втулки переднеприводных вазов.

1 — направляющая втулка клапана, 2 — головка цилиндров, 3 — опора, 4 — зацеп, 5 — гайка, 6 — шпилька, 7 — наконечник.

У любой машины когда нибудь наступает такой момент, что замена сальников клапанов не помогает, и сизый дым из выхлопной трубы подсказывает водителю, что всё таки пора заняться более серьёзным ремонтом. А для удобства работы нужно будет изготовить несложное приспособление, которое если бы не опора 3 (см.рисунок 1) в виде пластины, то это устройство можно было бы применить и на классических Жигулях и Москвичах (так как головка ВАЗ 2108, 09 отличается от головки классических жигулей ВАЗ 2101,02,03,06,07).

К тому же при выпрессовке направляющих втулок клапанов у ВАЗ 2108,09 угол действия сил при выпрессовке втулок более благоприятный, так как угол наклона оси клапана относительно вертикали составляет всего 13,5°, а у классических Жигулей угол наклона оси клапана составляет 20° и здесь риск сдвига опоры больше. Но всё таки, чтобы полностью исключить риск сдвига опоры приспособления, она имеет два отверстия с резьбой М10, для крепления зацепов опоры.

Рис. 3 Выпрессовка направляющей втулки Волговского мотора.

1 — наконечник, 2 — головка цилиндров, 3 — направляющая втулка клапана, 4 — шпилька, 5 — опора, 6 — гайка.

Изношенные втулки выпрессовываем как показано на рисунке 3, но опору 5 для для Жигулей, или Москича, нужно будет сделать другую, в зависимости от размеров плоскости головки этих машин. Под иномарку естественно тоже нужно будет изготовить свою опору. Опорная втулка 3 и наконечник 5 (см. рис. 4) тоже изготавливается под диаметр втулок головки иномарки, или другой машины.

Сам процесс запрессовки новых втулок можно рассмотреть на рисунке 2. А чтобы запрессовка прошла вообще как по маслу, советую перед запрессовкой нагреть головку до 150°С.

Рис 2. Запрессовка направляющей втулки переднеприводных вазов.

1 — опорная втулка, 2 — гайка, 3 — головка цилиндров, 4 — наконечник, 5 — шпилька, 6 — направляющая втулка клапана.

Приспособление работает очень эффективно и легко справляется с величиной натяга, который рекомендует завод изготовитель двигателя. А именно: в сопряжении направляющая втулка и головка двигателя, рекомендуемая величина натяга 0,063 — 0,108 мм. То есть перед запрессовкой желательно проверить нутромером внутренний диаметр отверстия в головке, который должен быть 13,950 — 13,977 мм, а наружный диаметр втулки проверяем микрометром и он должен быть 14,040 — 14,058 мм. При этих диаметрах втулки и отверстия в головке, нормальный натяг, рекомендуемый заводом будет обеспечен.

Внутренний диаметр направляющих втулок, тоже очень важен и его тоже нужно замерить (особенно при покупке новых втулок), чтобы знать какой зазор получится относительно стержня клапана. Так как завод изготовитель, в сопряжении стержня клапана и отверстия направляющей втулки, рекомендует рабочий зазор 0,022 — 0,025 мм. Такой зазор получится если внутренний диаметр отверстия втулки будет равен 8,022 — 8,040 мм, а наружный диаметр стержня клапана будет в пределах 7,985 — 8,000 мм. Это для впускных клапанов.

Так как завод изготовитель, в сопряжении стержня клапана и отверстия направляющей втулки, рекомендует рабочий зазор 0,022 — 0,025 мм. Такой зазор получится если внутренний диаметр отверстия втулки будет равен 8,022 — 8,040 мм, а наружный диаметр стержня клапана будет в пределах 7,985 — 8,000 мм. Это для впускных клапанов.

Но так как выпускные клапана всегда больше нагреваются, то для них рабочие зазоры всегда немного больше, то есть в пределах 0,029 — 0,062 мм. Эти зазоры получим, если внутренний диаметр отверстия втулки будет в пределах 8,029 — 8,047 мм, а наружный диаметр стержня выпускного клапана, практически такой же как и впускного клапана — в пределах 7,985 — 8,000 мм.

Но зазор между отверстием направляющей втулки и стержнем клапана может быть другим, если материал из которого вы изготовите втулку, примените другой, не такой как в мануале вашего двигателя. И если у вас в моторе стояли втулки из чугуна, а вы решили заменить из бронзовыми, то следует знать, что коэффициент расширения бронзы отличается от чугуна, а значит и зазоры должны быть другими. Подробно об этом, советую почитать вот в этой полезной статье, в которой я написал про направляющие втулки, и вообще какие они бывают.

Подробно об этом, советую почитать вот в этой полезной статье, в которой я написал про направляющие втулки, и вообще какие они бывают.

Рис. 4 Запрессовка направляющей втулки Волговского двигателя ГАЗ 24.

1 — шпилька, 2 — гайка, 3 — опорная втулка, 4 — тело головки цилиндров, 5 — наконечник, 6 — направляющая втулка клапана.

Несколько слов напишу и по Волге. На моторах первых Волг (кроме ГАЗ-21), а именно 24Д, 24,01 посадка втулок в отверстие головки предусматривалась Горьковским заводом с натягом 0,022 — 0,076 мм. Но на более современных машинах завода — ГАЗ 31029, натяг втулок немного увеличили до 0,027 — 0,087 мм. Но рабочие зазоры между стержнем клапана и его направляющей втулкой остались прежними и должны быть в пределах 0,050 — 0,097 мм. Эти зазоры получатся, если использовать втулки с внутренним диаметром отверстия 9,00 — 9,022 мм, а наружный диаметр стержня клапана должен быть в пределах 8,95 — 8,925 мм.

Наружный диаметр направляющей втулки автомобиля Волга составляет 17,00 мм. А оси клапанов современных Горьковских моторов, перпендикулярны плоскости готовки (см. рисунок 3), и этот плюс полностью исключает скольжение опоры приспособления (по сравнению с Жигулями и Москвичами). Но бывает, что втулки головки не менялись много лет, или головка была перегрета, то выпрессовать втулки из тела головки не так то просто. Нужно немного нагреть головку в месте выпрессовываемой втулки (до того, как капля воды начинает испаряться), а затем направить на втулку медную выколотку и тихонько обстучать втулку. После этого можно пускать в ход приспособление. Как я уже писал выше, опора 5 для Волги делается другая, и опорная втулка 3 тоже.

А оси клапанов современных Горьковских моторов, перпендикулярны плоскости готовки (см. рисунок 3), и этот плюс полностью исключает скольжение опоры приспособления (по сравнению с Жигулями и Москвичами). Но бывает, что втулки головки не менялись много лет, или головка была перегрета, то выпрессовать втулки из тела головки не так то просто. Нужно немного нагреть головку в месте выпрессовываемой втулки (до того, как капля воды начинает испаряться), а затем направить на втулку медную выколотку и тихонько обстучать втулку. После этого можно пускать в ход приспособление. Как я уже писал выше, опора 5 для Волги делается другая, и опорная втулка 3 тоже.

Напоследок хочу сказать, что диаметр стержня изношенного клапана, можно восстановить, если отполировать его, а затем отхромировать (если конечно выработка не сильная и не проявляется в форме ступеньки). А затем уже с помощью развёртки нужного диаметра разворачиваем втулку и добиваемся необходимого зазора между стержнем и отверстием втулки.

Если же отверстие втулки сильно разбито (изношено), то заказываем токарю новые втулки из бронзы, оставляя припуск отверстий, для обработки их развёрткой (так же не забываем про наружный диаметр втулки, рекомендованный заводом, чтобы обеспечить необходимый натяг при запрессовке. Но этот совет больше подходит для тех автомобилей или мотоциклов, для которых затруднительно достать новые детали (например антикварные машины или мотоциклы).

И раз уж разобрали головку вашего двигателя, проверьте герметичность клапанов (как это сделать можно найти в статье по ремонту головки, кликнув по ссылке в самом верху текста) и если они негерметичны, их следует притереть. Как грамотно притереть клапана, подробно читаем вот в этой статье. Да и сальники клапанов не помешает заменить новыми.

А эту статью я заканчиваю и надеюсь, что она поможет, особенно новичкам, самостоятельно осуществить замену направляющих втулок клапанов; удачи всем!

Как заменить направляющие втулки клапанов

Как заменить направляющие втулки клапанов

Ранее для изготовления головки блока цилиндров использовался чугун. В нем высверливались отверстия, в которые вставляли клапаны. Потребность в направляющих втулках отсутствовала, так как чугун стоек к износу. К концу 20 века автопроизводители отказались от чугунных ГБЦ. Связано это было с большим весом чугуна и плохим теплоотведением. Преимущество алюминиевых сплавов: хорошая теплопроводность, легкий вес и легкая обработка, но они быстро изнашиваются от трения. Поэтому в конструкцию ГБЦ внесена дополнительная деталь – направляющая втулка клапана.

В нем высверливались отверстия, в которые вставляли клапаны. Потребность в направляющих втулках отсутствовала, так как чугун стоек к износу. К концу 20 века автопроизводители отказались от чугунных ГБЦ. Связано это было с большим весом чугуна и плохим теплоотведением. Преимущество алюминиевых сплавов: хорошая теплопроводность, легкий вес и легкая обработка, но они быстро изнашиваются от трения. Поэтому в конструкцию ГБЦ внесена дополнительная деталь – направляющая втулка клапана.

Причины преждевременного износа втулки клапана

Так как направляющие клапанов установлены внутри ГБЦ и изготавливаются (в зависимости от модели мотора) из чугуна, бронзы, латуни или сплавов, не каждый автолюбитель знает об их существовании. Вызвано это тем, что ресурс втулок составляет от 200000 км пробега.

Единственной неисправностью является механический износ внутренней поверхности в результате трения. На скорость износа влияют следующие факторы:

- своевременность замены и качества моторного масла;

- температурный режим работы ДВС;

- качество горючей смеси;

- исправность системы питания;

- правильность регулировки системы зажигания;

В результате износа направляющей стержень клапана теряет центрированность и двигается с перекосом, что не обеспечивает необходимую герметичность между седлом и тарелкой клапана. В итоге в камеру сгорания попадает масло, во впускной или выпускной коллектор прорывается горящая горючая смесь, что приводит к преждевременному износу узлов и деталей.

В итоге в камеру сгорания попадает масло, во впускной или выпускной коллектор прорывается горящая горючая смесь, что приводит к преждевременному износу узлов и деталей.

Симптомы износа

Главный симптом изношенности направляющих втулок — повышенный расход моторного масла. Связано это с тем, что при децентрированном ходе клапана маслосъемные колпачки перестают выполнять работу и через увеличенный зазор между клапаном и внутренней частью втулки в цилиндры попадает моторное масло.

Признаки повышенного расхода масла из-за изношенных втулок следующие:

- сизый дым из выхлопной трубы;

- повышенная дымность работающего двигателя;

- нагар на электроде свечи зажигания светлого пушистого вида;

- наличие на юбке или резьбе масла.

Как определить, что направляющие втулки изношены

Масло в цилиндры попадает и по причине неисправности деталей цилиндро-поршневой группы. Чтобы исключить данную причину, необходимо замерить компрессию. Это исключит неисправность поршневых колец.

Осмотрите свечи зажигания. Наиболее загаженная свеча говорит о проблемах в данном цилиндре.

Далее осматриваем мотор на предмет износа направляющих в следующем порядке:

- Открутите гайки, крепящие клапанную крышку к ГБЦ, и снимите ее.

- Ослабьте цепь и, совместив метки, открутите и снимите шестерню распредвала.

- Постепенно и поочередно открутите постель распредвала и снимите ее.

- Демонтируйте коромысла, разблокируйте пружины клапанов цилиндра, в котором свеча больше всего покрыта нагаром.

- Аккуратно снимите маслосъемный колпачок и покачайте клапан в стороны, двигая вверх-вниз. Если при движении имеется боковой люфт, то требуется замена втулки.

В рабочем состоянии зазор между клапаном и направляющей минимален и не позволяет клапану двигаться в горизонтальном направлении (только вверх или вниз). Поэтому любое боковое качание означает износ втулки.

Прежде чем покупать новые направляющие, желательно снять клапаны и вместе с ними прийти в магазин. И при выборе обязательно пробуйте их посадку на шток клапана.

И при выборе обязательно пробуйте их посадку на шток клапана.

Направляющая втулка на штоке клапана должна двигаться легко, но при этом она не должна болтаться.

Необходимо это для того, чтобы в дальнейшем вам не пришлось снова идти в магазин, если втулки по каким-то причинам не подойдут.

Порядок замены направляющих втулок клапанов автомобилей ВАЗ

Для замены надо демонтировать ГБЦ и дополнительно иметь специальную наставку для снятия и установки. Однако не стоит пугаться, так как конструкция наставки проста, и вместо нее используйте подходящие по параметрам втулки подручные средства.

- Снимаем навесное оборудование, которое мешает снятию головки блока цилиндров.

- Снимаем клапанную крышку.

- Ослабляем цепь газораспределительного механизма и снимаем шестерню распредвала (не забудьте совместить метки).

- Демонтируем головку блока цилиндров и ставим ее на чистую ровную поверхность.

- Снимаем распредвал с постелью (гайки откручивайте постепенно, иначе постель встанет на перекос и вы ее не снимете).

- Снимаем коромысла и пружины.

- Проверяем люфт клапанов. Там, где он есть, клапаны удаляем, там, где его нет, устанавливаем на место пружины.

- Переворачиваем ГБЦ и со стороны камеры сгорания наставкой выбиваем направляющие.

- Устанавливаем новые втулки и собираем двигатель (при сборке не забудьте соблюсти момент затяжки гаек и ее порядок).

Процесс замены

Как уже говорилось выше, для снятия и установки направляющих необходима специальная наставка. Рассмотрим, что она из себя представляет и как ей пользоваться.

1. Описание наставки

Оправка для снятия и установки направляющей состоит из двух частей.

Первая часть представляет собой шток определенной длины, обработанный на токарном станке и имеющий в определенных местах разный диаметр. Самый большой диаметр штока занимает основную его длину и составляет 18 мм. За эту часть шток удерживается рукой, и она ограничивает проскакивание штока на другую сторону при снятии втулки, что предохранит поверхность головки блока от удара молотком. Диаметр второй части штока равен диаметру втулки. Длина этой части равняется глубине отверстия, в котором размещена втулка. Третья часть штока самая короткая — ее диаметр соответствует внутреннему диаметру штока клапана (диаметру внутренней поверхности направляющей). Ее предназначение заключается в том, чтобы при выбивании втулки направление штока строго соответствовало направлению втулки и не создавался перекос штока при ударе по нему молотком.

Диаметр второй части штока равен диаметру втулки. Длина этой части равняется глубине отверстия, в котором размещена втулка. Третья часть штока самая короткая — ее диаметр соответствует внутреннему диаметру штока клапана (диаметру внутренней поверхности направляющей). Ее предназначение заключается в том, чтобы при выбивании втулки направление штока строго соответствовало направлению втулки и не создавался перекос штока при ударе по нему молотком.

Вторая часть штока похожа на торцевую головку. Отличает ее от торцевой головки отсутствие внутри граней (цилиндрическое отверстие с диаметром и длиной, равной диаметру и длине верхней части направляющей). В верхней части головки имеется отверстие с диаметром, равным внутреннему диаметру втулки и внешнему размеру штока с рабочей стороны.

Как видно из описания оправки, найти ей замену из подручных средств не так сложно. Для этого как минимум понадобится цилиндрический стержень удобной длины, диаметр которого с одной стороны равняется внешнему диаметру втулки. В качестве наставки можно использовать старый шток маслонасоса от ВАЗ, предварительно сточив шестерню.

В качестве наставки можно использовать старый шток маслонасоса от ВАЗ, предварительно сточив шестерню.

Для установки направляющей на место используйте торцевую головку подходящего диаметра либо подходящую полую трубку.

Далее в тексте будут использоваться термины «оправка», «шток», «головка», подразумевающие под собой как специальную оправку, так и подходящие подручные средства.

2. Процесс снятия изношенной направляющей и установка новой

Для снятия втулки переворачиваем ГБЦ рабочей частью вверх. Далее берем шток, вставляем в отверстие клапана и молотком аккуратно выпрессовываем.

В данном процессе важна точность удара. Если вы попадете молотком по поверхности головки блока, то это приведет к нарушению плоскости ГБЦ. Чтобы выбить втулку, удар должен быть сильным, а для этого лучше использовать тяжелый молоток.

Чтобы установить новую втулку, разместите ГБЦ на поверхности в положении, в котором она размещается на двигателе. Затем возьмите новую втулку, смажьте внешнюю поверхность маслом и установите ее в нужное отверстие.

Далее наденьте на нее головку и вставьте шток. Аккуратно ударяя молотком по верху штока, запрессуйте направляющую втулкуна место.

При установке обратите внимание, чтобы выбранные подручные средства не касались верха седла сальника (отмечен стрелочкой 1), так как при ударе седло деформируется или от него отколется кусок. Головка должна упираться в основание седла сальника (отмечено стрелочкой 2).

Со снятием и установкой направляющей втулки проблем не возникает. Это простая процедура, которая требует определенных знаний, аккуратности и точности при работе.

Ещё кое-что полезное для Вас:

Видео: Замена направляющих втулок клапанов.

Замена направляющих втулок клапанов

Ремонт головки блока цилиндров (ГБЦ) зачастую предполагает необходимость замены направляющих втулок клапанов ГРМ. Для замены необходимо выпрессовывать старые втулки клапанов, после чего на их место устанавливаются новые элементы. Существует несколько способов для выпрессовки старых втулок. Наиболее простым и самым неправильным является выбивание втулок молотком и зубилом. Данный ударный способ широко применяется в практике «гаражных» мастеров. Отметим, что извлечение втулок в подобных случаях часто заканчивается повреждением посадочного гнезда в головке блока цилиндров.

Существует несколько способов для выпрессовки старых втулок. Наиболее простым и самым неправильным является выбивание втулок молотком и зубилом. Данный ударный способ широко применяется в практике «гаражных» мастеров. Отметим, что извлечение втулок в подобных случаях часто заканчивается повреждением посадочного гнезда в головке блока цилиндров.

Немного более правильным вариантом является использование специальной ступенчатой оправки из латуни или бронзы вместо зубила. Такая оправка устанавливается со стороны седла на направляющую втулку, далее по ней ударяют молотком. Указанный способ выпрессовки втулок снижает риск повреждений ГБЦ, но не исключает полностью. Оптимальным же способом выпрессовки втулок является использование специального съемника. Указанный съёмник для снятия направляющих втулок клапанов также используется для последующей установки новых втулок в ГБЦ. Далее мы рассмотрим способы замены направляющих втулок клапанов при помощи оправки и съемника.

Как самому менять направляющие втулки клапанов

Сначала рассмотрим способ выпрессовки направляющих втулок клапанов при помощи оправки, так как указанный способ является распространенным. Перед заменой втулок снимаются пружины и сами клапана. Как уже было сказано выше, оправка для выпрессовывания втулок клапанов используется ступенчатая. Ступенька необходима для того, чтобы снизить риск повреждений посадочного гнезда в головке блока. Меньший диаметр оправки позволяет ей войти во втулку на 3-4 см, причем с зазором. Больший диаметр позволяет свободно пройти через гнездо в ГБЦ.

Перед заменой втулок снимаются пружины и сами клапана. Как уже было сказано выше, оправка для выпрессовывания втулок клапанов используется ступенчатая. Ступенька необходима для того, чтобы снизить риск повреждений посадочного гнезда в головке блока. Меньший диаметр оправки позволяет ей войти во втулку на 3-4 см, причем с зазором. Больший диаметр позволяет свободно пройти через гнездо в ГБЦ.

Отметим, что зачастую бронзовые втулки достаточно легко выпрессовываются из головки, так как установлены с относительно слабым натягом. Если же необходимо выпрессовать направляющую втулку клапана из более жесткого материала, тогда ГБЦ следует предварительно нагреть до температуры 140-160 градусов Цельсия в электропечи или до 80-90 градусов в емкости с горячей водой. Нагрев головки блока цилиндров позволит уменьшить натяг.

В крайних случаях плотно запрессованную втулку нужно высверливать. Обратите внимание, делать это разрешается только на станке, так как попытки высверлить втулку клапана дрелью приведут к перекосу и повреждениям посадочного гнезда. Втулку также желательно высверливать не до конца, то есть оставлять стенки толщиной около 1-го миллиметра. Так снижается риск повреждений гнезда, а сам остаток втулки легко удаляется оправкой.

Втулку также желательно высверливать не до конца, то есть оставлять стенки толщиной около 1-го миллиметра. Так снижается риск повреждений гнезда, а сам остаток втулки легко удаляется оправкой.

Следующим шагом становится обязательный замер натяга новой втулки перед установкой в головку, так как строго запрещается производить запрессовку новых втулок до измерения натяга. Для замеров натяга понадобится определить диаметр гнезда и направляющей втулки. Допускается показатель на отметке от 0.03 до 0.05 мм. Этот показатель следует понимать как то, что диаметр новой втулки превышает диаметр посадочного гнезда на указанную величину.

Чтобы запрессовать новые втулки клапанов головку блока следует повторно нагреть в печи аналогично способу снижения натяга при снятии. Параллельно с этим новые втулки охлаждают. Запрессовка новых втулок без нагрева ГБЦ является неправильной. Это касается алюминиевого сплава ГБЦ, в котором происходит деформация при наличии сильного натяга. После такой установки итоговый натяг будет меньше необходимого. В результате после сборки мотора и его нагрева при работе направляющая втулка клапана не будет иметь плотной посадки, а сам клапан в указанной втулке начнет страдать от перегревов. Перегрев клапана будет происходить в результате того, что эффективность отвода избыточного нагрева от стержня клапана к ГБЦ существенно снизится. Неисправность будет быстро прогрессировать, втулка начнет болтаться в посадочном гнезде, что потребует повторной разборки двигателя для проведения ремонта.

В результате после сборки мотора и его нагрева при работе направляющая втулка клапана не будет иметь плотной посадки, а сам клапан в указанной втулке начнет страдать от перегревов. Перегрев клапана будет происходить в результате того, что эффективность отвода избыточного нагрева от стержня клапана к ГБЦ существенно снизится. Неисправность будет быстро прогрессировать, втулка начнет болтаться в посадочном гнезде, что потребует повторной разборки двигателя для проведения ремонта.

Теперь перейдем к тому, как установить направляющие втулки клапанов в головку блока цилиндров. Саму запрессовку реализуют при помощи описанной выше оправки, по которой следует нанести молотком пару резких ударов. Учтите, наличие на новой втулке специального тонкого пояса для размещения маслосъемного колпачка обязывает к тому, чтобы оправка ни с одной стороны не опиралась на данный пояс. Игнорирование данной рекомендации может привести к тому, что втулка деформируется или окажется сломанной.

Завершением процесса установки направляющих втулок клапанов ударным способом является финальная калибровка отверстий. Данную процедуру выполняют при помощи разверток. Рекомендуется использовать алмазные развертки, так как данный инструмент более долговечен и обеспечивает стабильный предсказуемый результат сравнительно с обычными стальными развертками. После обработки отверстий необходимо выполнить проверку зазоров клапанов во втулках с учетом рекомендуемых параметров. Зазоры впускных клапанов должны быть на 0.01 мм меньше по сравнению с выпускными, которые сильнее нагреваются при работе ДВС (например, 0.02 — 0.04 против 0.03 — 0.04 мм). Отметим, что добиваться минимально допустимых зазоров не обязательно. Следует добавить, что данное утверждение особенно актуально для выпускных клапанов, так как малые зазоры в направляющих втулках могут привести к их заклиниванию.

Выпрессовка и установка направляющих втулок клапанов съемником

Далее рассмотрим наиболее оптимальный способ выпрессовки направляющих втулок клапанов специальным съемником-выпрессовщиком втулок. Начнем с того, что съемники бывают разными и являются универсальными инструментами. При помощи данного решения можно снимать втулки клапанов на разных ГБЦ без риска повредить посадочную плоскость в головке блока. Другими словами, наличие съемника сводит к минимуму возможные задиры или другие дефекты отверстия по сравнению с использованием молотка и оправки.

Начнем с того, что съемники бывают разными и являются универсальными инструментами. При помощи данного решения можно снимать втулки клапанов на разных ГБЦ без риска повредить посадочную плоскость в головке блока. Другими словами, наличие съемника сводит к минимуму возможные задиры или другие дефекты отверстия по сравнению с использованием молотка и оправки.

Работа со съемником предполагает:

- под инструмент подкладывается втулка подходящего размера. Подбор такой втулки осуществляется с учетом того, чтобы при установке съёмника резьбовая часть вышла из направляющей клапана на 20-30 мм;

- далее съемник устанавливается и фиксируется парой гаек, которые специально обточены. Также допускается использование одной гайки, если таковая предусмотрена конструкцией съемника;

- следующим шагом становится необходимость придержать верхним ключом съёмник в его центральной части;

- одновременно с этим нижним ключом выпрессовывается направляющая втулка клапана;

После того, как к съемнику прикладывается определенное усилие, можно услышать явный щелчок. Такой звук укажет на то, что втулка клапана сорвана с посадочного места и движется наружу из отверстия в ГБЦ. Далее нужно крутить винт съемника до того момента, пока втулка не будет извлечена. Затем необходимо приготовить новые втулки для запрессовывания. Далее следует повторить все подготовительные процедуры, описанные выше при установке втулок оправкой. Дополнительно можно смазать втулку клапана моторным маслом для облегчения посадки в гнездо.

Такой звук укажет на то, что втулка клапана сорвана с посадочного места и движется наружу из отверстия в ГБЦ. Далее нужно крутить винт съемника до того момента, пока втулка не будет извлечена. Затем необходимо приготовить новые втулки для запрессовывания. Далее следует повторить все подготовительные процедуры, описанные выше при установке втулок оправкой. Дополнительно можно смазать втулку клапана моторным маслом для облегчения посадки в гнездо.

Параллельно с этим нужно избежать повреждения пояса (буртика) на направляющей втулке, так как данный пояс служит местом крепления резинового колпачка. Если пояс повредить при установке, герметичность колпачка-сальника будет нарушена. Чтобы не повредить пояс, используется отдельная гайка, которая упирается в направляющую без риска повреждения пояса. Получается, данная гайка поджимает направляющую втулку клапана. Обратите внимание, установка дополнительной гайки уменьшает количество резьбы на шпильке съемника. По этой причине для уменьшения нагрузки на резьбу следует накрутить еще одну втулку съемника.

Теперь можно запрессовать втулку съемником. Окончанием запрессовки является момент, когда прокручивать съемник станет тяжелее. Это будет говорить о том, что втулка опустилась на посадочное место и уперлась стопорным кольцом, которое выполнено на направляющей для регулировки правильной посадки. После появления усилия крутить съемник дальше не нужно, так как можно повредить направляющую. Съёмник пора разбирать и снимать, так как новая втулка уже запрессована в головку блока.

Далее втулки понадобится подгонять по посадочным размерам. Это необходимо в том случае, если направляющую слегка сдавило при запрессовке. Выполняется данная процедура аналогично описанной выше, то есть при помощи развертки. Развертка вставляется в отверстие и без давления прокручивается, благодаря чему происходит аккуратное развёртывание. По окончании следует выдуть остатки стружки при помощи сжатого воздуха.

Затем можно вставить клапан и проверить качество его прилегания к седлу. В том случае, если клапан не полностью прилегает к седлу, тогда очевидна потеря соосности между центром втулки и центром седла клапана. Такое явление иногда возникает после замены направляющих втулок клапанов. Для решения данной проблемы потребуется осуществить притирку клапанов. Чтобы притереть клапана, нужно обработать специальной шарошкой седло клапана. После притирки клапанов можно считать процесс замены направляющих втулок полностью завершенным.

Такое явление иногда возникает после замены направляющих втулок клапанов. Для решения данной проблемы потребуется осуществить притирку клапанов. Чтобы притереть клапана, нужно обработать специальной шарошкой седло клапана. После притирки клапанов можно считать процесс замены направляющих втулок полностью завершенным.

0 0 голос

Рейтинг статьи

Замена направляющих втулок клапанов на ВАЗ

Направляющие втулки клапанов являются одной из важнейших частей любого двигателя. Они обеспечивают точное попадание клапанов, а также их открытие и закрытие в самые нужные моменты времени.

Применение направляющих втулок в двигателях внутреннего сгорания объясняется их способностью к быстрому отводу тепла. Дело в том, что двигатели в 50-х годах имели чугунную головку блока цилиндров, которая обладала свойством очень быстро перегреваться и повышенный расход масла. Если втулки обеспечивают связь головки и клапанного механизма, то без них механизм имел тесную связь с головкой, что не создавало необходимых условий для отвода тепла.

Таким образом, направляющие втулки клапанов необходимы для отвода тепла, обеспечения минимального расхода масла и точной постановки клапана над отверстием.

Конструкция и принцип работы направляющих втулок

Направляющая втулка изготавливается, исключительно, из металла и может быть выполнена в виде отдельного цилиндра, который имеет продольное отверстие, или в виде цилиндрического отверстия внутри головки блока цилиндров. Отверстие втулки должно максимально точно совмещаться с седлом клапана и иметь небольшой зазор. Такой зазор необходим для исключения возможного заклинивания клапана, так как при повышении температуры металл расширяется, и зазор становится меньшим. Однако, слишком большой зазор может привести к потере воздуха в топливовоздушной смеси и скорейшему износу самой втулки, которая расточится и может стать овальной формы.

Главным плюсом применения направляющих втулок, является их простота обслуживания. Ведь такую направляющую можно изготовить своими руками на любом виде токарных станков. Это может здорово сэкономить время, но при условии, что вы владеете специальными навыками и опытом, так как неправильно изготовленная втулка может стать причиной плохой герметичности клапанов и, как следствие, ускоренного износа целого узла.

Это может здорово сэкономить время, но при условии, что вы владеете специальными навыками и опытом, так как неправильно изготовленная втулка может стать причиной плохой герметичности клапанов и, как следствие, ускоренного износа целого узла.

Замена направляющих втулок ВАЗ 2107

Необходимость замены направляющих втулок возникает в следующих случаях:

- Появление большого расхода масла. Из выхлопной трубы выходит дым сизого цвета. Это говорит о том, что масло попадает в камеру сгорания, а затем в систему выхлопа.

- Во время работы двигателя возникает характерный звук из головки блока цилиндров.

- Выполнение определенных ремонтных работ, к примеру, замена клапанов или капитальный ремонт всей ГБЦ.

Перед заменой втулок нужно снять головку с блока. Порядок действий следующий:

1. Снимите «кастрюлю» воздушного фильтра и слейте охлаждающую жидкость.

2. Открутите все хомуты шлангов карбюратора и снимите шланги. Отсоедините тягу педали газа и выкрутите трос подсоса воздуха. После этого открутите четыре гайки крепления и снимите карбюратор.

Отсоедините тягу педали газа и выкрутите трос подсоса воздуха. После этого открутите четыре гайки крепления и снимите карбюратор.

3. Теперь выкрутите гайки крепления «штанов» к выпускному коллектору.

4. Возьмите торцовый ключ на 10 и открутите все гайки, на которых крепится крышка головки блока цилиндров. После чего, снимите крышку.

5. Затем открутите гайку, предназначенную для крепления распределителя зажигания, и демонтируйте высоковольтные провода. После этого вытащите распределитель и уберите его подальше, чтобы он не препятствовал проведению работ.

6. Развальцуйте и выкрутите болт шестерни распределительного вала. Шестерню необходимо вытащить, а цепь зафиксируйте таким образом, чтобы она не упала в блок цилиндров, так как достать ее будет очень проблематичным.

7. Вместе с валом вытащите постель из распределительного механизма.

8. Открутите болты крепления головки и снимите ее с блока. Будьте осторожны, направляющие втулки могут выпасть вниз, поэтому рекомендуется быть предельно аккуратным.

Будьте осторожны, направляющие втулки могут выпасть вниз, поэтому рекомендуется быть предельно аккуратным.

После демонтажа головки блока цилиндров, необходимо ее протереть сухой тряпкой и очистить ее от следов масла и грязи. После этого можно приступать к замене втулок:

1. В отверстие старых втулок необходимо вставить оправку и аккуратными ударами выбить их молотком. Место посадки необходимо тщательно очистить с помощью бензина. После этого продуйте их сжатым воздухом.

2. Новые втулки необходимо сжать. Для этого можно поместить их в морозильник на два дня. Этот способ является самым эффективным.

3. Для расширения каналов посадки втулок нагрейте головку блока цилиндров на электрической плите до температуры, примерно, сто градусов Цельсия.

4. На новые втулки наденьте специальные стопорные кольца и тем же способом забейте их в посадочные места.

После того, как ГБЦ остынет, нужно примерить стержни клапанов под отверстия втулок. Если они не подходят, отверстия растачиваются до необходимых диаметров.

После сборки узла, установите головку блока цилиндров обратно на блок. По возможности можно заменить прокладку ГБЦ и множество других расходных запчастей. Все это пойдет только на пользу двигателю.

Замена направляющих втулок клапанов – испытаем ловкость рук!

При частой эксплуатации автомобиля периодическая замена направляющих втулок клапанов практически неизбежна. Эти элементы необходимы для того, чтобы снизить расход масла в двигателе. Постараемся осуществить такую операцию самостоятельно.

Как определить, что произошел износ направляющих втулок?

На всех автомобилях втулки представлены по-разному, но принцип работы у них один. От клапанов напрямую зависит, как эффективно будет проходить заполнение цилиндров маслом, или наоборот, освобождение их от продуктов сгорания. Клапаны открывают и закрывают просвет, в который поступает топливная смесь. Чтобы определить, что произошел износ направляющих втулок клапанов, есть ряд признаков, которые перечислены ниже.

Клапаны открывают и закрывают просвет, в который поступает топливная смесь. Чтобы определить, что произошел износ направляющих втулок клапанов, есть ряд признаков, которые перечислены ниже.

Если вы заметили, что масла стало расходоваться слишком много, то стоит первым делом обратить внимание на работу клапанов. Также характерный шум в области мотора, особенно около головок, будет свидетельствовать о проблеме. Поднимите капот, заведите двигатель и внимательно послушайте, как звучит «сердце» автомобиля. Если двигатель работает, но на его фоне происходит какой-то странный шум, то вам стоит обратить внимание на всё те же клапаны.

Если по какой-то причине у вас был искривлен шток, то после его замены необходимо сразу заменить клапаны, чтобы не ждать скорого наступления их неработоспособности.

Замена направляющих втулок клапанов – собираем инструменты

Перед тем, как заменить направляющие втулки клапанов, необходимо произвести определенную подготовку. Замена втулок на всех автомобилях производится примерно одинаково. Есть небольшие отличия в двигателях определенных стран, например, порядок работ на русских и японских моторах будет различным. Чтобы произвести данную операцию, необходима специальная оправка, которую можно заказать любому знакомому токарю, или же можно обратиться в мастерскую.

Замена втулок на всех автомобилях производится примерно одинаково. Есть небольшие отличия в двигателях определенных стран, например, порядок работ на русских и японских моторах будет различным. Чтобы произвести данную операцию, необходима специальная оправка, которую можно заказать любому знакомому токарю, или же можно обратиться в мастерскую.

Также перед заменой вам необходимо подготовить стандартный набор инструментов: ключ, отвертки, сверла и тому подобные вещи. Стоит отметить, что вам понадобится запрессовка направляющих втулок клапанов, это специальный инструмент. Данный девайс сейчас продается в магазинах, но можно также его сделать самому. В данной статье, как именно сделать этот инструмент, мы описывать не будем, но вы с легкостью сможете найти информацию в других статьях.

Как заменить направляющие втулки клапанов самостоятельно?

Итак, непосредственно приступаем к самой работе! Чтобы все прошло удачно и без каких-либо оплошностей, вам необходимо соблюдать следующую инструкцию. Сначала вставляем поочередно оправку в отверстия старых втулок и очень аккуратно, не применяя особых усилий, наносим удары молотком по самому концу оправки. Тем самым медленно и, самое главное, аккуратно мы выбиваем втулки. Затем необходимо прочистить данное освободившееся место. Лучше всего, если есть такая возможность, втулки продуйте сжатым воздухом.

Сначала вставляем поочередно оправку в отверстия старых втулок и очень аккуратно, не применяя особых усилий, наносим удары молотком по самому концу оправки. Тем самым медленно и, самое главное, аккуратно мы выбиваем втулки. Затем необходимо прочистить данное освободившееся место. Лучше всего, если есть такая возможность, втулки продуйте сжатым воздухом.

Для установки новых втулок их необходимо выдержать в морозилке примерно двое суток, так они будут более сжатыми и потом плавно разместятся в посадочном месте. Дальше нам необходимо нагреть головки блока цилиндров на электроплитке примерно до температуры, равной 100 градусам, тем самым мы расширим посадочные места. Остался последний этап: надеваем на втулки стопорные кольца, вставляем их в отверстия и также аккуратно, как мы их доставали, начинаем вбивать.

Обратите внимание, если колпачки разболтались, то совсем необязательно производить замену. В данной проблеме поможет развертка направляющих втулок клапанов. Она делается вручную, вы просто утягиваете клапан до минимального значения зазора. Для впускного клапана значение примерно от 0,020-0,055 мм, а если брать выпускной клапан, то значение должно быть 0,035-0,070 мм. Чтобы полностью завершить эту статью, осталось выяснить, какие направляющие втулки клапанов лучше? Между собой они отличаются по материалу изготовления. Конечно, лучше всего, если втулки будут чугунные. Так как в данном случае, чем прочнее материал, тем он лучше для использования.

Она делается вручную, вы просто утягиваете клапан до минимального значения зазора. Для впускного клапана значение примерно от 0,020-0,055 мм, а если брать выпускной клапан, то значение должно быть 0,035-0,070 мм. Чтобы полностью завершить эту статью, осталось выяснить, какие направляющие втулки клапанов лучше? Между собой они отличаются по материалу изготовления. Конечно, лучше всего, если втулки будут чугунные. Так как в данном случае, чем прочнее материал, тем он лучше для использования.

Замена направляющих клапанов от 2700р

Направляющие втулки клапанов играют важную роль в работе газораспределительного механизма. Внутри втулок движется клапанный стержень, и эта «пара трения» должна быть идеально подогнана друг к другу, как по размеру, так и по материалу. Неправильно подобранный материал направляющей втулки может спровоцировать ускоренный износ, как самой втулки, так и клапана.

Внутри втулок движется клапанный стержень, и эта «пара трения» должна быть идеально подогнана друг к другу, как по размеру, так и по материалу. Неправильно подобранный материал направляющей втулки может спровоцировать ускоренный износ, как самой втулки, так и клапана.

Причины замены направляющих

Основной причиной замены направляющих втулок клапанов является повышенный расход масла. При изношенных втулках также наблюдается появление постороннего шума при работе силовой установки. Причиной замены направляющих также могут быть:

- повышенный расход моторного масла;

- повышенный расход топлива;

- снижение динамических качеств двигателя;

- нестабильная работа мотора на всех режимах;

- затрудненный запуск силовой установки.

Утечка масла, как правило, происходит через зазор между направляющей и штоком клапана. Попадая в цилиндры, масло сгорает вместе с топливом, поэтому моторное масло нужно постоянно доливать. Топливно-воздушная смесь, разбавленная моторным маслом, имеет более низкую скорость горения. Поэтому при изношенных направляющих втулках двигатель заметно теряет в динамике. Из-за неправильного горения смеси повышается и расход топлива, что ведет к повышению эксплуатационных затрат. Изношенные втулки влияют на правильность прилегания клапана к седлу, и если направляющая имеет износ, то питающая система становится негерметичной. Износ втулок также затрудняет запуск силовой установки, особенно это очевидно в холодное время года.

Поэтому при изношенных направляющих втулках двигатель заметно теряет в динамике. Из-за неправильного горения смеси повышается и расход топлива, что ведет к повышению эксплуатационных затрат. Изношенные втулки влияют на правильность прилегания клапана к седлу, и если направляющая имеет износ, то питающая система становится негерметичной. Износ втулок также затрудняет запуск силовой установки, особенно это очевидно в холодное время года.

Квалифицированная замена направляющих – залог правильной работы двигателя

Замена направляющих втулок является сложной процедурой, и включает в себя следующие этапы:

- Демонтаж ГБЦ.

- Демонтаж распредвала.

- Демонтаж толкателей.

- Снятие клапанов и клапанных пружин.

- Выпрессовку втулок.

Замену направляющих должен производить опытный специалист, используя специальный инструмент и оборудование.

В данном прайс листе представлены средние цены на работы по ремонту автомобиля.

Цену любых работ и запчастей Вы можете уточнить у наших менеджеров по тел:

Звоните: +7 (495) 995-01-01

Ремонт двигателя цены

| Работа | Цена |

| Замена двигателя — снять двигатель / поставить двигатель | от 9700р. |

| Замена двигателя — снять двигатель | от 4800р. |

| Замена двигателя — поставить двигатель | от 6800р. |

| Ремонт двигателя | от 14800р. |

| Переборка двигателя | от 9700р. |

| Замена головки блока цилиндров (гбц) | от 4200р. |

| Замена прокладки головки блока цилиндров (гбц) | от 4200р. |

| Замена сальника распределительного вала | от 1000р. |

| Замена прокладки клапанной крышки | от 300р. |

| Замена маслосъемных колпачков клапанов на снятой гбц | от 2200р. |

| Замена клапанов | от 2700р. |

| Замена впускных клапанов | от 2300р. |

| Замена выпускных клапанов | от 2300р. |

| Замена направляющих клапанов | от 2700р. |

| Замена седла клапана | от 2700р. |

| Опрессовка головки блока цилиндров (гбц) | от 1000р. |

| Шлифовка плоскости головки блока цилиндров (гбц) | от 900р. |

| Замена переднего сальника коленчатого вала (кв) | от 1000р. |

| Замена заднего сальника коленчатого вала (кв) | от 600р. |

| Замена свечей зажигания бензинового двигателя | от 600р. |

| Замена ремня газо распределительного механизма (грм) | от 4300р. |

| Замена приводного ремня | от 500р. |

| Замена опоры двигателя (двс) | от 1000р. |

| Замена прокладки впускного коллектора | от 1000р. |

| Замена дроссельной заслонки | от 600р. |

| Замена прокладки выпускного коллектора | от 1000р. |

| Замена турбины бензинового / дизельного двигателя | от 2300р. |

| Замена маховика | от 4700р. |

| Замена двух массового маховика | от 6700р. |

| Замена водяной помпы системы охлаждения двигателя | от 4300р. |

| Замена радиатора охлаждения двигателя | от 1500р. |

| Диагностика двигателя | от 600р. |

| Замена прокладки поддона двигателя | от 2300р. |

| Замена поддона двигателя | от 2300р. |

| Замена цепи ГРМ без снятия ДВС | от 6800р. |

| Ремонт поддона картера двигателя | от 1000р. |

| Замена дизельного двигателя — снять / поставить двигатель | от 9800р. |

| Замена дизельного двигателя — снять дизельный двигатель | от 5800р. |

| Замена дизельного двигателя — поставить дизельный двигатель | от 7700р. |

| Замена дизельного двигателя — снять / поставить двигатель | от 9800р. |

| Замена цепи ГРМ дизельного двигателя без снятия ДВС | от 11700р. |

| Замена ремня ГРМ дизельного двигателя без снятия ДВС | от 6800р. |

| Диагностика дизельного двигателя | от 1000р. |

| Ремонт головки блока цилиндров гбц бензинового двигателя | от 2300р. |

| Ремонт дизельного двигателя | от 19500р. |

| Ремонт головки блока цилиндров гбц дизельного двигателя | от 4700р. |

Замена направляющих клапанов мотоциклов

Во время обслуживания ГБЦ механик часто сталкивается с вопросом, заменять или нет направляющие клапана. Эти простые детали работают в суровых условиях (особенно выхлопные патрубки) и изнашиваются в течение длительного времени.

Замена направляющих клапанов мотоциклов

Лицензия John H Glimmerveen на About.comВо всех алюминиевых головках цилиндров используется направляющая клапана из другого (более износостойкого) материала.Как правило, это бронза или чугун, оба материала имеют приемлемые свойства износостойкости и цену.

Примечание. Большинство производителей двигателей рекомендуют бронзовые направляющие, поскольку они обладают лучшими износостойкими характеристиками по сравнению с их чугунными аналогами. Однако бронзовые направляющие обычно стоят в четыре раза дороже, чем чугунные (например, 4 доллара против 16 долларов).

Однако бронзовые направляющие обычно стоят в четыре раза дороже, чем чугунные (например, 4 доллара против 16 долларов).

Перед заменой направляющих клапанов механик должен тщательно осмотреть клапаны, направляющие и седла клапана.Чтобы завершить тщательный осмотр различных деталей, механик должен полностью разобрать головку блока цилиндров. Разборка будет включать удаление клапанов (типа OHC), заглушек и любых уплотнений (Примечание: все уплотнения должны быть автоматически заменены во время обслуживания головки блока цилиндров).

Опора для головы

После того, как головка будет полностью разобрана и осмотрена, механик должен подготовить место для работы. Поскольку алюминиевые головки относительно легко повредить, рекомендуется сделать деревянную опору (см. Фотографию).Кроме того, выколотки подходящего размера должны быть готовы к использованию, как только голова будет нагрета. Первая выколотка должна быть из алюминия (лучше всего из круглого прутка 6061), а за ней следует стальная выколотка немного меньшего диаметра, чем у наружной части направляющей. Например, для направляющих с наружным диаметром 0,500 дюймов механик должен использовать выколотку 7/16 дюйма (0,4375 дюйма) для второй выколотки, которая будет проходить через направляющее отверстие.

Например, для направляющих с наружным диаметром 0,500 дюймов механик должен использовать выколотку 7/16 дюйма (0,4375 дюйма) для второй выколотки, которая будет проходить через направляющее отверстие.

Для снятия направляющих клапанов необходимо сначала нагреть головку блока цилиндров.Алюминиевая головка будет расширяться примерно в два раза быстрее, чем направляющая клапана из чугуна, поэтому, хотя головка и направляющая могут нагреваться одновременно, направляющая будет эффективно ослабляться при нагревании головки. Температура, необходимая для достаточного нагрева головки для снятия направляющей клапана, составляет приблизительно 200 F; однако эта температура является температурой головки, а не духовкой. Поэтому механик должен периодически проверять температуру головки, чтобы определить, когда она достигает 200 F.

Выколотка алюминиевая

Нагревая голову до заданной температуры, слесарь должен положить ее на деревянную опору.Сначала следует использовать алюминиевую выколотку, чтобы начать удаление направляющей — для этого достаточно сильного удара двухфунтовым молотком. Когда направляющая продвигается через головку, механик должен поменять алюминиевую выколотку на стальную деталь, чтобы завершить снятие. Как правило, механик должен уметь снимать четыре направляющих клапана (работая быстро) без повторного нагрева головки.

Когда направляющая продвигается через головку, механик должен поменять алюминиевую выколотку на стальную деталь, чтобы завершить снятие. Как правило, механик должен уметь снимать четыре направляющих клапана (работая быстро) без повторного нагрева головки.

После снятия направляющих отверстия в головке необходимо тщательно очистить; однако их нельзя вскрывать абразивными материалами, сверлами и т. д.Простая круглая щетка в электрической дрели, используемая с очистителем тормозов, отполировывает отверстие, готовое для установки новой направляющей.

Перед установкой новых направляющих головку необходимо повторно нагреть, а сами направляющие следует поместить в пакет с застежкой-молнией, а затем положить в морозильную камеру (замораживания в течение одного часа будет достаточно, чтобы немного сжать направляющую, что облегчит процесс переоборудования).

Когда температура головки и направляющих подходящая, механик должен вставить новые направляющие в головку с помощью алюминиевой выколотки. В этой выколотке должно быть достаточно большое отверстие, чтобы она могла скользить по направляющей — это обеспечит прямую и надежную поддержку направляющей.

В этой выколотке должно быть достаточно большое отверстие, чтобы она могла скользить по направляющей — это обеспечит прямую и надежную поддержку направляющей.

После установки новых направляющих механик должен переточить клапаны, чтобы обеспечить хорошее уплотнение.

Примечание. Если седла клапана нуждаются в замене, механик должен поручить эту работу механической мастерской, у которой будет необходимое оборудование и инструменты. Если для головки действительно требуются новые седла клапана, механику рекомендуется одновременно заменить направляющие клапана в мастерской.

Trego GM600 vs Carmec VGP 1200

Статья, которую предлагает Ultimate Tooling, представляет собой подробное сравнение на гидравлических прессов для снятия направляющих клапана двигателя Trego GM600 и Carmec VGP 1200 .

Учитывая полноту и инсайты, которые рассматриваются, статья разделена на 3 раздела, к которым можно обращаться, используя кнопки внизу страницы.

Снятие и замена направляющей клапана

Когда мы говорим о снятии или замене направляющей клапана двигателя, на рынке имеется несколько комплектов для извлечения направляющей клапана .

Идем от более-менее профессионального оборудования , к тем, кто устраивается с молотком и пробойником для снятия направляющей клапана.

Самые умелые и изобретательные механики и специалисты по ремонту двигателей, с другой стороны, самостоятельно создают свои собственные экстракторы направляющих клапанов в соответствии со своими потребностями.

Один из нескольких комплектов для извлечения направляющих клапана

Жестокий метод снятия направляющих клапана

Не принимая во внимание самодельные инструменты для замены направляющих клапана и жестокие архаичные методы снятия направляющих клапанов , мы решили сосредоточиться исключительно на специальные и исполнительные механизмы для снятия направляющих клапанов с головки двигателя.

Гидравлические прессы для снятия направляющих клапанов двигателя

Наверняка над каждым инструментом или рабочим оборудованием, предназначенным для снятия направляющих клапанов, находятся прессы направляющих клапанов , машины, специально разработанные для этой цели.

И в этой статье мы хотим изучить и сравнить 2 гидравлических пресса для направляющих клапана, которые конкурируют за лидерство на рынке , а именно:

- Trego GM600 — Гидравлический пресс для снятия направляющих клапана

- Carmec VGP 1200 — Гидравлический пресс для сборки и разборки направляющих клапанов с головок цилиндров

Гидравлический пресс для направляющих клапанов Trego GM600

Универсальный гидравлический пресс для снятия направляющих клапанов Carmec VGP 1200

В проведении такого сравнения нам помогли Карло Пьятти из Clio Tecno Trade , исторической компании в провинции Турин, которая представлена более 60 лет, в продаже и продаже машин и оборудования для мастерских по ремонту двигателей .

Благодаря опыту и знаниям, которыми обладает Карло Пьятти в области ремонта двигателей, а также непосредственному знанию обоих прессов с направляющими клапанами , нам будет проще провести сравнение между Trego GM600 и прессом . Кармек ВГП 1200 .

Карло Пьятти из Clio Tecno Trade с командой Trego Maskin AB на выставке Autopromotec в БолоньеTrego GM600 — Гидравлический пресс для направляющих клапанов

Гидравлический пресс для замены направляющих клапанов Trego GM600 производится в Швеции компанией Trego Maskin AB от Люсдаля, в центральной Швеции, в 300 км от Стокгольма.

Trego GM600 — самый старый из двух прессов для снятия направляющих клапана, которые мы исследовали, присутствует на рынке около пятнадцати лет .

Общий вид пресса для снятия направляющей клапана Trego GM600Каркас гидравлического пресса для снятия направляющей клапана Trego GM600

Гидравлический пресс для сборки и разборки направляющих клапана состоит из трубной рамы прямоугольного сечения , на которой установлена опорная рама для головок двигателя фиксируется.

Опорная опора с головками двигателя

Опора, в свою очередь, состоит из трубы квадратного сечения, по которой перемещаются 2 опорных кронштейна для горизонтальных опорных балок для головок двигателя.

Он также оснащен регулировочным маховиком, который позволяет наклонять люльку до 50 ° , даже в случае снятия наклонных направляющих клапана .

Узел головки и гидравлический поршень

На цилиндрической штанге, с другой стороны, горизонтальное скольжение узла головки, содержащего гидравлический поршень, отвечает за извлечение направляющих клапана.

На головке имеется 2 манометра для грубой и точной индикации идеального рабочего давления для снятия направляющих клапана.

Также на головке имеется переключатель для включения / выключения гидравлического силового агрегата и кнопка запуска , а с правой стороны — регулятор давления поршня .

В головном блоке также расположены две светодиодные лампы на 12 В .

С-дуга Trego GM600

Особенностью Trego GM600 является то, что С-дуга имеет двойное вертикальное смещение .

Сначала происходит движение поршня вниз для центрирования пуансона относительно оси направляющей клапана, затем С-образная дуга поднимается, чтобы приблизить нижнюю контрточку к головке двигателя .

Наконец, давление поршня применяется для извлечения направляющей клапана.

Дополнительные функции и аксессуары

Гидравлический пресс для сборки и снятия направляющих клапана Trego GM600 дополнительно оснащен съемным поддоном , который собирает извлеченные направляющие клапана.

Кроме того, имеется передний ящик , в котором находятся все различные пуансоны для извлечения направляющих клапана и различные аксессуары.

Хороший набор пуансонов и набор драйверов направляющих клапана входят в стандартную комплектацию.

Завершив этот обширный обзор пресса для снятия направляющих клапана Trego GM600, давайте перейдем к следующей странице , чтобы узнать об особенностях пресса для гидравлических направляющих клапана Carmec VGP 1200, созданного словенской компанией Carmec.

Carmec VGP 1200 — Гидравлический пресс для направляющих клапана

Совсем недавно Carmec VGP 1200 — Гидравлический пресс для направляющих клапана имеет более прочную конструкцию и более продвинутые технические характеристики , такие как нижний и верхний гидравлический поршень , и другие интересные механические решения, которые мы сейчас обнаружим.

Универсальный гидравлический пресс для снятия направляющих клапанов Carmec VGP 1200Каркас пресса для направляющих клапанов Carmec VGP 1200

Каркас гидравлического пресса Carmec VGP 1200 для снятия направляющих клапанов двигателя также выполнен из трубы прямоугольного сечения, образующей прочная несущая рама .

Затем рама покрывается панелями из листового металла , которые придают дополнительную прочность всей машине.

Опорная опора для головки двигателя

Опорная опора выглядит на сразу более устойчивой, чем направляющий пресс клапана Trego GM600 , так как в данном случае она состоит из 2 массивных стальных стержней с прямоугольным сечением , на которых опирается поперечная скользящие скобы, поддерживающие головку двигателя.

На правой стороне пресса направляющих клапанов мы находим маховик, который воздействует на угол опоры, допускает наклон до 50 ° и, таким образом, позволяет легко извлекать направляющие клапана из головок двигателя с наклонными клапанами .

Головка пресса для направляющих клапана Carmec VGP 1200

Также в случае гидравлического пресса для направляющих клапана Carmec VGP 1200 головка перемещается на путем надевания С-образной дуги на прочную выпрямленную цилиндрическую штангу .

Вся панель управления расположена на передней части головки, где они расположены:

- Пуск / Стоп кнопка гидроагрегата

- Верхний или нижний Селектор гидравлического поршня

- Регулировка давления ручка

- Джойстик подъема / опускания верхнего или нижнего поршня

- Световой индикатор активного гидравлического поршня

- Концевой выключатель верхнего поршня

- Манометр индикатор рабочего давления

- Кнопка аварийного останова

В комплекте с головным устройством идут две светодиодные прожекторы 12В , очень удобные при замене направляющих клапанов.

С-образная дуга и двойной гидравлический поршень

В гидравлическом прессе для направляющих клапана Carmec VGP 1200 С-образная стойка состоит из 2 независимых гидравлических поршней .

Фактически, в то время как верхний поршень служит для снятия направляющих клапана, нижний выполняет опорную функцию, чтобы избежать изгиба головки цилиндра во время извлечения направляющей клапана.

Наличие у нижнего поршня является принципиальной прерогативой для тех, кто хочет снять направляющие с больших ГБЦ , не повредив головку двигателя.

Как упоминалось ранее, С-образная дуга скользит горизонтально по стальному стержню, но, поворачиваясь на нем, также может наклоняться на несколько градусов вперед и назад, облегчая тем самым операции центрирования пуансона внутри направляющей клапана .

Дополнительные функции и аксессуары

В случае пресса для направляющих клапана Carmec VGP 1200, извлеченные направляющие клапана с электродвигателем попадают в сборную камеру , которая затем опорожняется в конце операций по снятию направляющих клапана.

Стандартное оборудование , доступное в гидравлическом прессе Carmec VPG 1200 для снятия направляющих клапана, очень богатое и полное .

Различные инструменты и принадлежности позволяют универсально использовать станок при выполнении обычных операций по обработке головки блока цилиндров.

Фактически, с помощью соответствующих пуансонов, пресс для направляющих клапана Carmec VGP 1200 также позволяет:

- Извлечение направляющей клапана

- Вставка направляющей клапана

- Разборка шплинтов клапана двигателя

- Вставка колец седла клапана

Все аксессуары и пуансоны можно удобно хранить в практичной консоли на левой стороне машины.

Ознакомившись также с техническими и конструктивными характеристиками гидравлического пресса для снятия направляющей клапана Carmec VGP 1200, мы можем перейти на следующие страницы к , сравнить характеристики и работоспособность двух машин .

Технические характеристики гидравлических прессов для снятия направляющих клапанов

Прежде всего, начнем со сравнения технических данных, приведенных в таблице ниже.

| ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ | Trego GM600 | Carmec VGP 1200 | |||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Горизонтальное перемещение | 675 мм | 1100 мм | 14 903 903 903 903 903 903 903 903 903 903 903 903 903 9030 Ход верхнего цилиндра | 260 мм | 150 мм | ||||||||||||||||||||||||||||

| Ход нижнего цилиндра | Н.P. | 120 мм | |||||||||||||||||||||||||||||||

| Угол наклона люльки | 50 ° | 50 ° | |||||||||||||||||||||||||||||||

| Рабочее давление | 210 бар | 200 бар | |||||||||||||||||||||||||||||||

| Регулируемое давление | 250313 бар ND 0|||||||||||||||||||||||||||||||||

| Сила давления | 0 ÷ 6 тонн | 0 ÷ 16 тонн | |||||||||||||||||||||||||||||||

| Мощность двигателя | 1,6 кВт | 0,75 кВт | |||||||||||||||||||||||||||||||

| Скорость штока | N. D D | 28 мм / мин | |||||||||||||||||||||||||||||||

| Электрическое напряжение | 400 В — 3 фазы — 50 Гц | 400 В — 3 фазы — 50 Гц | |||||||||||||||||||||||||||||||

| Управляющее напряжение | 24 В | 24 В | 14 | мм Длина | 1550 мм | ||||||||||||||||||||||||||||

| Ширина | 890 мм | 900 мм | |||||||||||||||||||||||||||||||

| Высота | 1700 мм | 1980 мм | |||||||||||||||||||||||||||||||

| Вес | 37013 9030 | 904 Сразу видно, что по производительности Carmec VGP 1200 намного превосходит Trego GM600 .

Размер | Впускной клапан (наполненный натрием) |

а | 49 ± 0.1 мм |

(51,5 ± 0,1 мм) | |

б | 7,970 — 0,012 мм |

с | 110,1 ± 0,1 мм |

а | 45 ° |

- 1770-15

Впускные клапаны 911 Carrera (993) и 911 Carrera RS заполнены натрием!

Размер | Выпускной клапан |

(b1 — b2 = конический) | |

а | 42. |

(43,5 ± 0,1 мм) | |

b1 | 7,950 — 0,012 мм |

((7,940 — 0,012 мм) | |

b2 | 7.970-0.012 мм |

(7,960-0,012 мм | |

с | 109 ± 0,1 мм |

а | 45 ° |

- 1771-15

Выхлопные клапаны 911 Carrera RS заполнены натрием!

15 65 06 Проверка и регулировка установленной длины пружин клапана

Установленная длина, размер «А»

1.Соберите прокладки, опору пружины клапана, клапан, вспомогательную пружину, например для масляного термостата (двигатель 928), номер детали 928.107.171.01, крышки пружины клапана и держателей клапана.

Примечание

При необходимости пружину можно немного укоротить для облегчения сборки.

2. Используя глубиномер, измерьте вертикальное расстояние от верхней поверхности крышки пружины клапана до поверхности седла пружины клапана. Запишите измерение.

3. Определите толщину крышки пружины клапана. Запишите результат измерения.

- 1733-15

Установленная длина, размер «A»

4.Определите фактический размер

Пример определения фактического размера:

Пружина впускного клапана Измеренное значение Толщина крышки пружины клапана

Значение 36,9 находится в пределах допустимого

Примечание

Следите за тем, чтобы не перепутать детали после измерения.

Двигатель