ᐈ Виды турбин. Какие бывают на автомобиле, что выбрать ≡ Блог Turbomicron

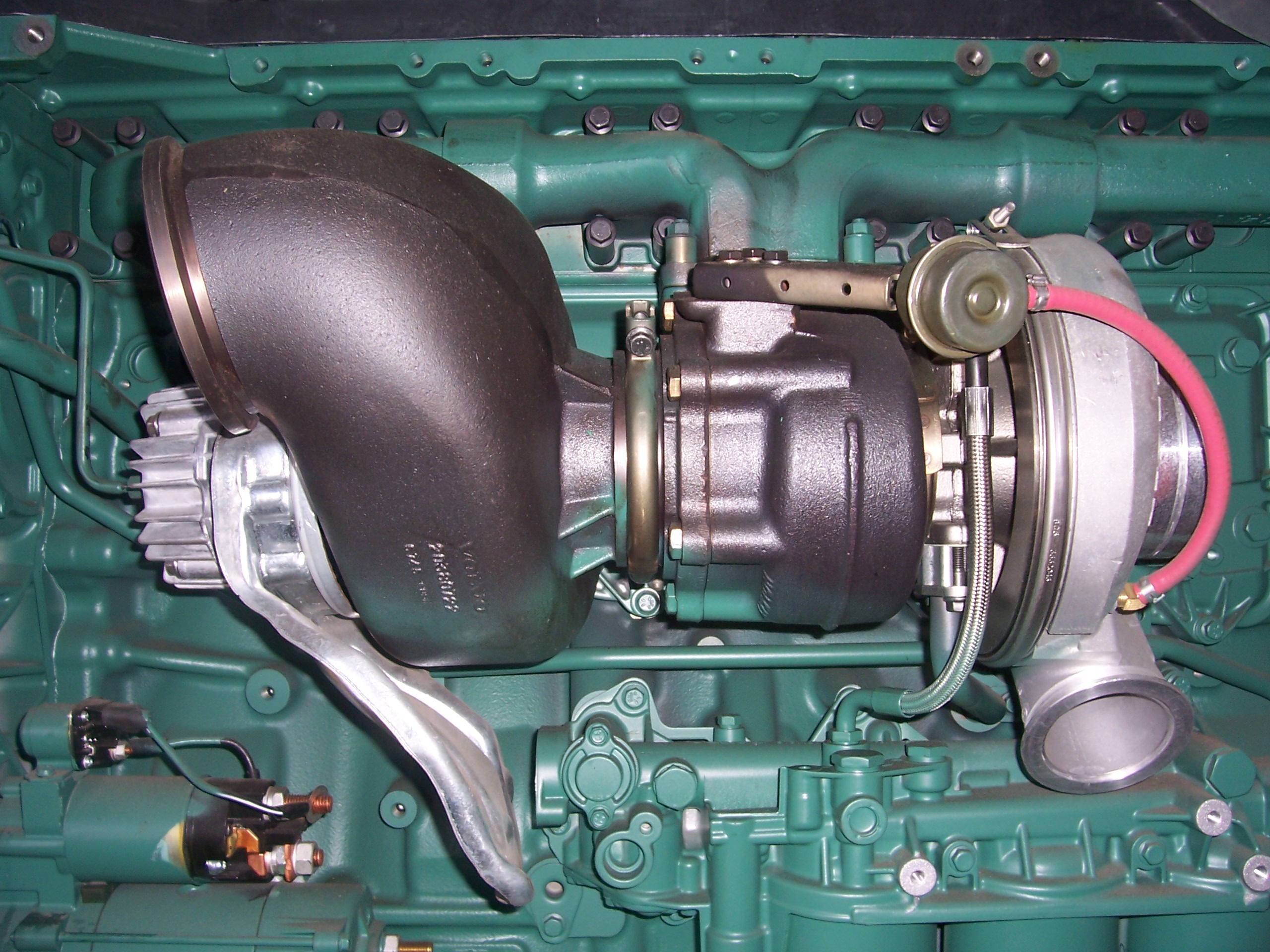

Турбокомпрессор для авто – это одна из самых важных деталей для увеличения мощности мотора. Большинство современных транспортных средств выпускают с турбинами. Делают это не только для того, чтобы повысить мощь главного агрегата, но и для того, чтобы снизить процент вредного выхлопа от эксплуатации авто.

Разновидности турбин

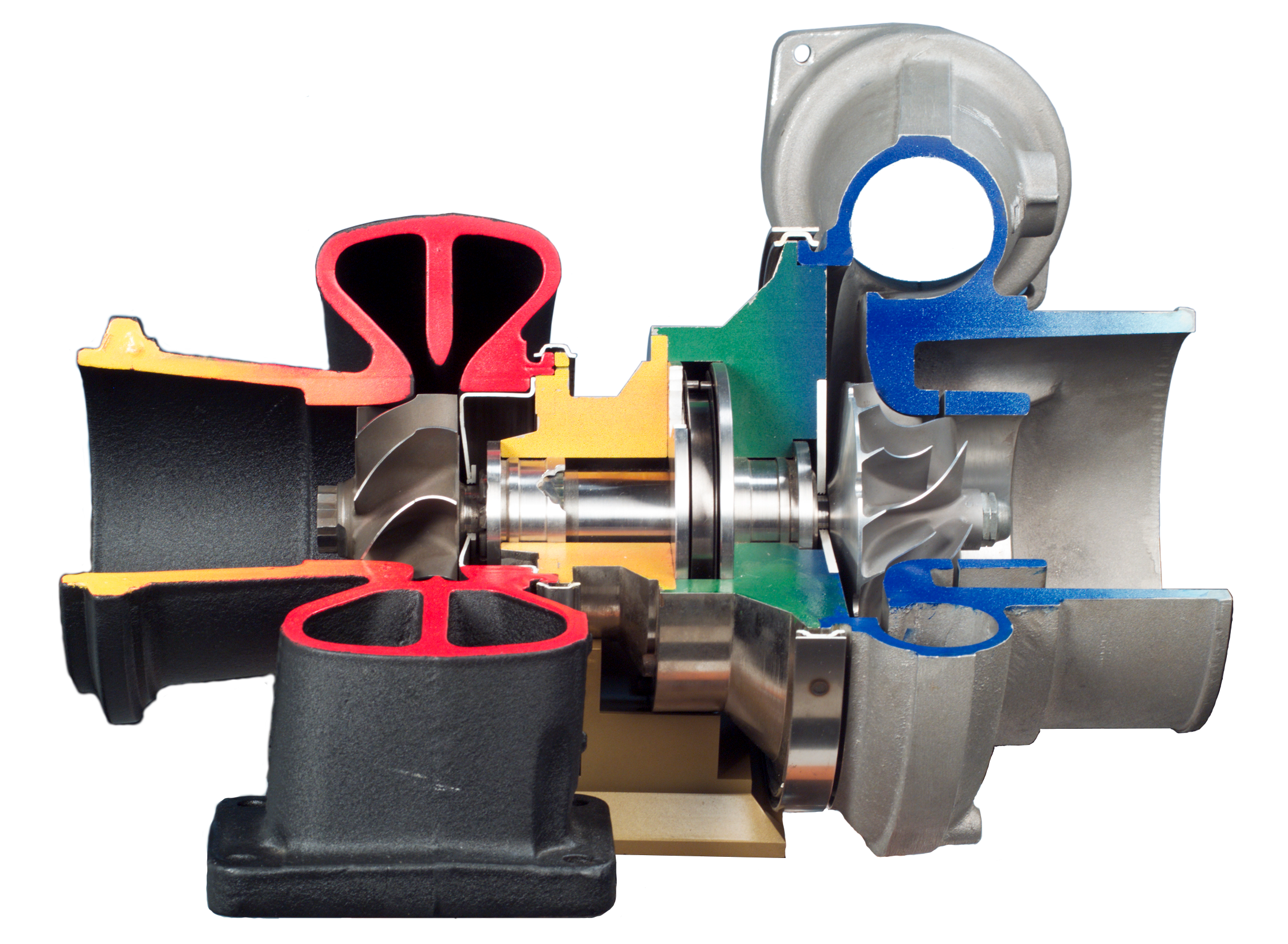

Чтобы ориентироваться в выборе нагнетателя мощности мотора, стоит понимать, какие бывают турбины на авто. Различают такие виды турбин:

- с перепуском отработанного выхлопного газа;

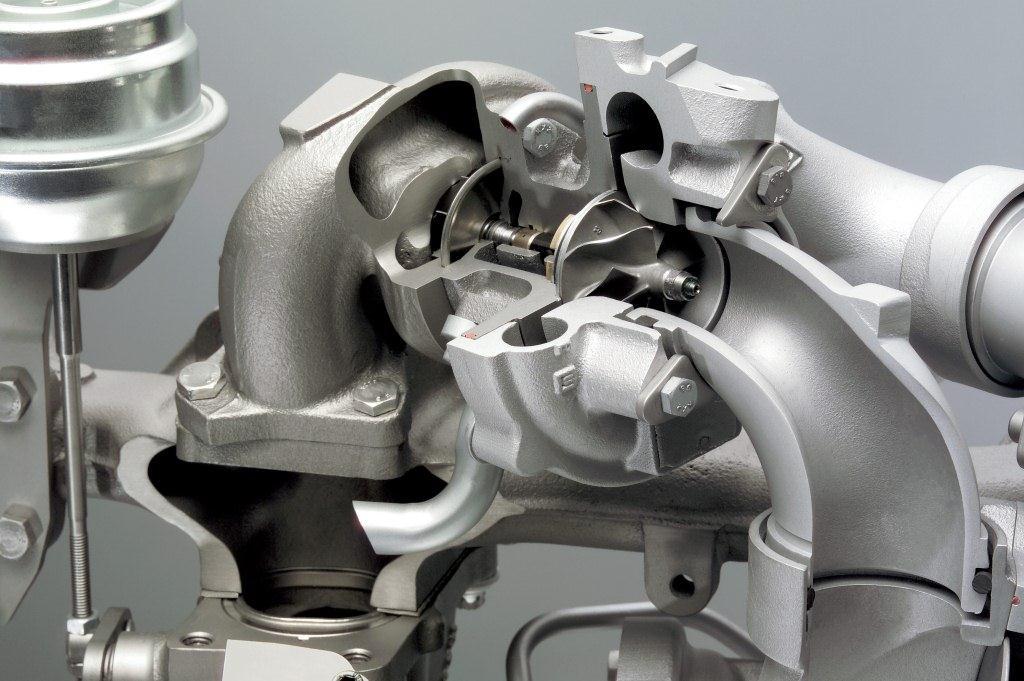

- с изменяемой геометрией турбины VNT;

- с дросселированием.

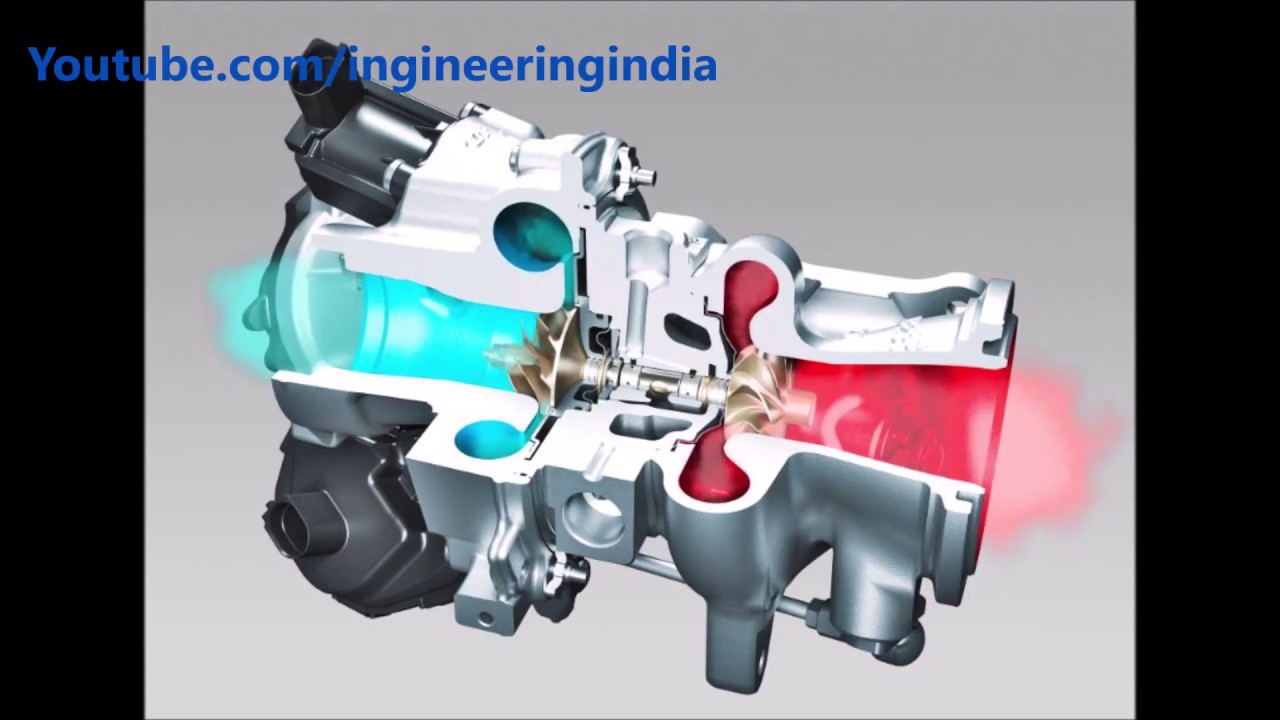

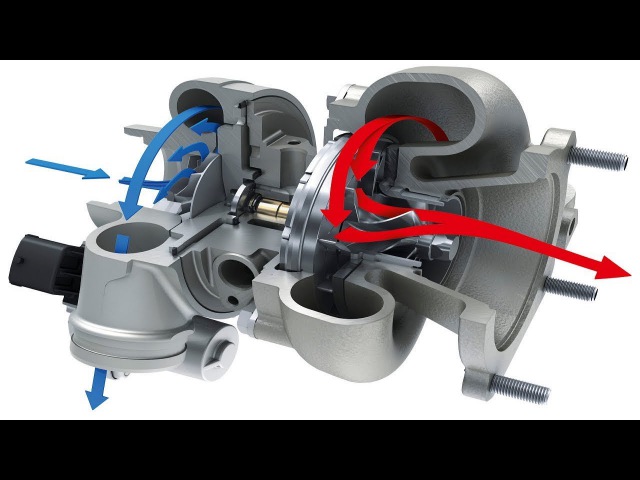

Турбина с перепуском отработанного выхлопного газа оснащена специальным клапаном, который выпускает выхлопные газа так, что они не проходят через ротор агрегата. Благодаря этому давление нагнетается, а ротор при этом не изнашивается. Так как поток отработанных газов уменьшен, турбина в меньшем объеме сжимает воздух, и вал турбокомпрессора не набирает очень больших оборотов. Если нагрузка на мотор незначительная, клапан перекрывается и выхлопные газы проходят через турбину.

Если нагрузка на мотор незначительная, клапан перекрывается и выхлопные газы проходят через турбину.

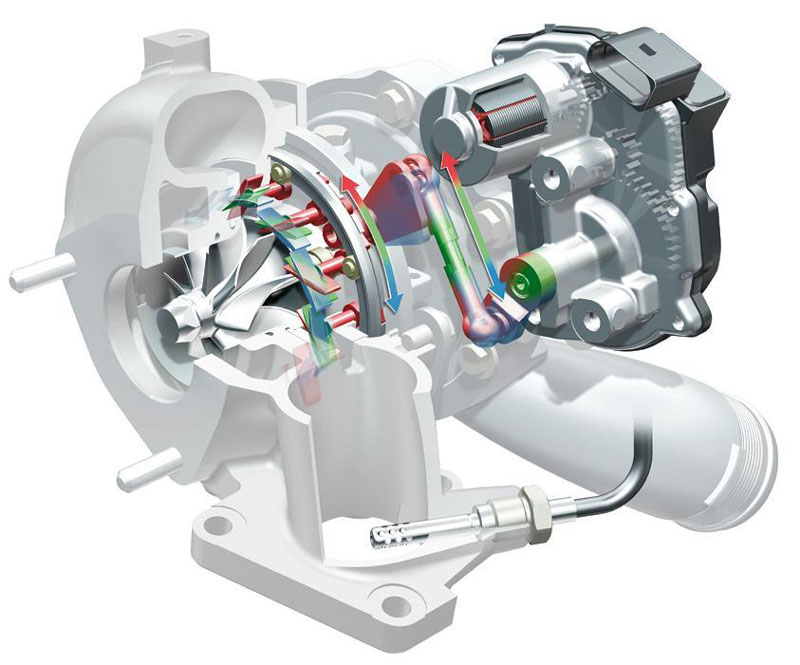

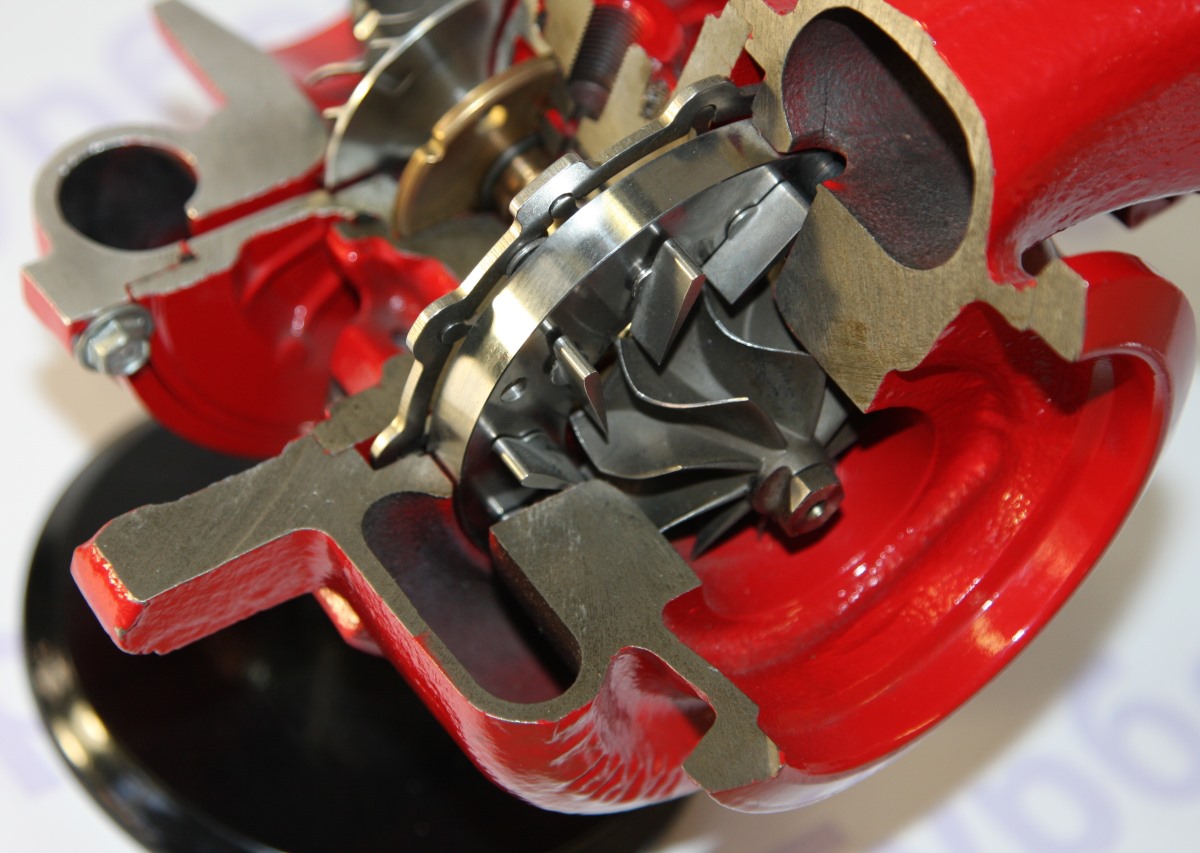

Агрегат с изменяемой геометрией турбины VNT позволяет уменьшить объем потока отработки через турбину тогда, когда коленчатый вал вращается очень быстро. Лопасти могут менять сечение канала, благодаря чему выхлопной газ направляется на крыльчатку. Благодаря этому давление внутри агрегата соответствует давлению надува. Если нагрузка на мотор небольшая, лопасти увеличивают сечение канала, из-за чего противодавление выхлопного газа возрастает. Газы в системе двигаются очень быстро, потому вал может вращаться на высоких оборотах.

Турбина с дросселированием обычно монтируют на легковые авто с небольшим объемом мотора. Заслонка для регулировки постепенно открывает подводящие каналы, из-за чего меняется поперечное сечение прохождения выхлопного газа. Если коленчатый вал вращается на небольших оборотах, открывается лишь один канал. Из-за уменьшения проходимости газа возникает противодавления, и частота вращения ротора возрастает. Когда желаемое давление достигнуто, открывается второй канал и скорость вращения ротора снижается.

Когда желаемое давление достигнуто, открывается второй канал и скорость вращения ротора снижается.

Классификация авто турбин построена на принципе их работы. Современные нагнетатели мощности производят обычно из керамики, реже из стали. Керамические турбины быстрее раскручиваются, благодаря чему имеют лучший процент отдачи. Но воздействие на них микрочастиц большее, они более чувствительны к ударным нагрузкам.

Выбираем турбину для автомобиля

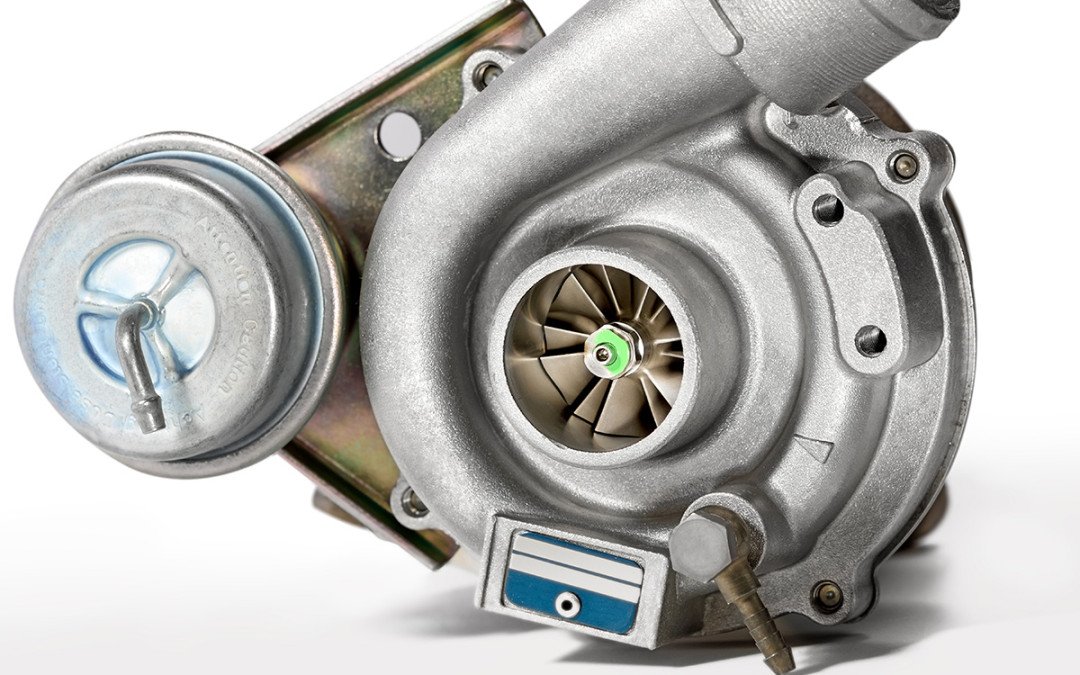

Типы турбин для авто различаются по множеству факторов, поэтому выбрать и приобрести подходящий агрегат непросто. Автовладельцы не понимают, какой должен быть размер турбины, ее КПД, давление и т.д.

Чтобы выбрать подходящую турбину, следуют обращать внимание на такие критерии:

- Размер. От того, насколько правильно будет подобрана турбина, зависит правильность работы мотора: обеспечено необходимое давление, температура и порог надува. Выбирая размер турбины, в первую очередь учитывают объем мотора. Если двигатель больше, чем 2 литра, то на него можно установить большой турбокомпрессор.

Так можно увеличить мощность двигателя и вместе с тем увеличить и расход.

Так можно увеличить мощность двигателя и вместе с тем увеличить и расход. - Небольшие турбины не могут значительно увеличить мощность двигателя, но они отлично работают на низких оборотах и гарантированно обеспечивают хорошую производительность. Лучшие малогабаритные турбокомпрессоры это шарикоподшипниковые.

- Конструкция. Данный показатель влияет на мощность и долговечность турбокомпрессора. Если мотор мощный, более 3-х литров, то можно монтировать 2 турбины. Так можно отрегулировать баланс надува и количества вращений.

- КПД. Данный показатель говорит о температуре отработанных газов на выходе из компрессора. Если компрессор работает максимально эффективно, то температура должна быть невысокой.

- Давление в коллекторе. От данного показателя зависит соответствие турбины мотору, на автомобиле где она установлена. Давление в коллекторе не должно быть больше, чем в 2,5 раза, чем давление надува.

Автомобильные турбины разделяют на виды также типу подшипника. Так они могут быть с подшипником или маслоподшипником. Турбины с подшипником могут работать без смазочного материала. Менять их просто, стоят они недорого. Им не нужен дополнительный отвод для охлаждения. Маслоподшипники же стоят дороже, но, если они установлены, турбину можно максимально раскручивать и не бояться, что подшипники выйдут из-за этого из строя.

Так они могут быть с подшипником или маслоподшипником. Турбины с подшипником могут работать без смазочного материала. Менять их просто, стоят они недорого. Им не нужен дополнительный отвод для охлаждения. Маслоподшипники же стоят дороже, но, если они установлены, турбину можно максимально раскручивать и не бояться, что подшипники выйдут из-за этого из строя.

Многие автовладельцы, не имея достаточно средств на покупку новой турбины, ищут варианты б/у. Специалисты не рекомендуют покупать подержанные типы турбокомпрессоров, но если выхода нет, то советуют быть очень внимательными и обращать внимание на внешний вид агрегата и соответствие технических характеристик для конкретной марки авто.

Виды турбокомпрессора (разновидности наддува) | Ремонт турбин в Киеве и других регионах Украины.

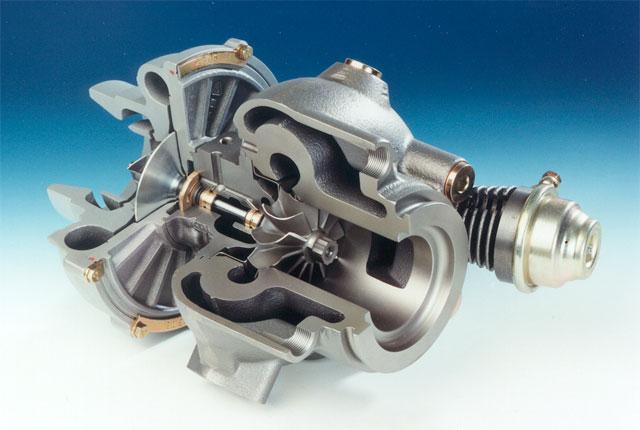

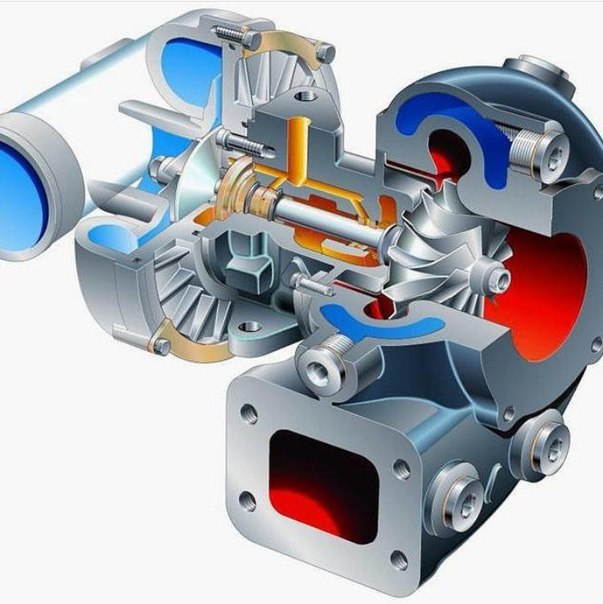

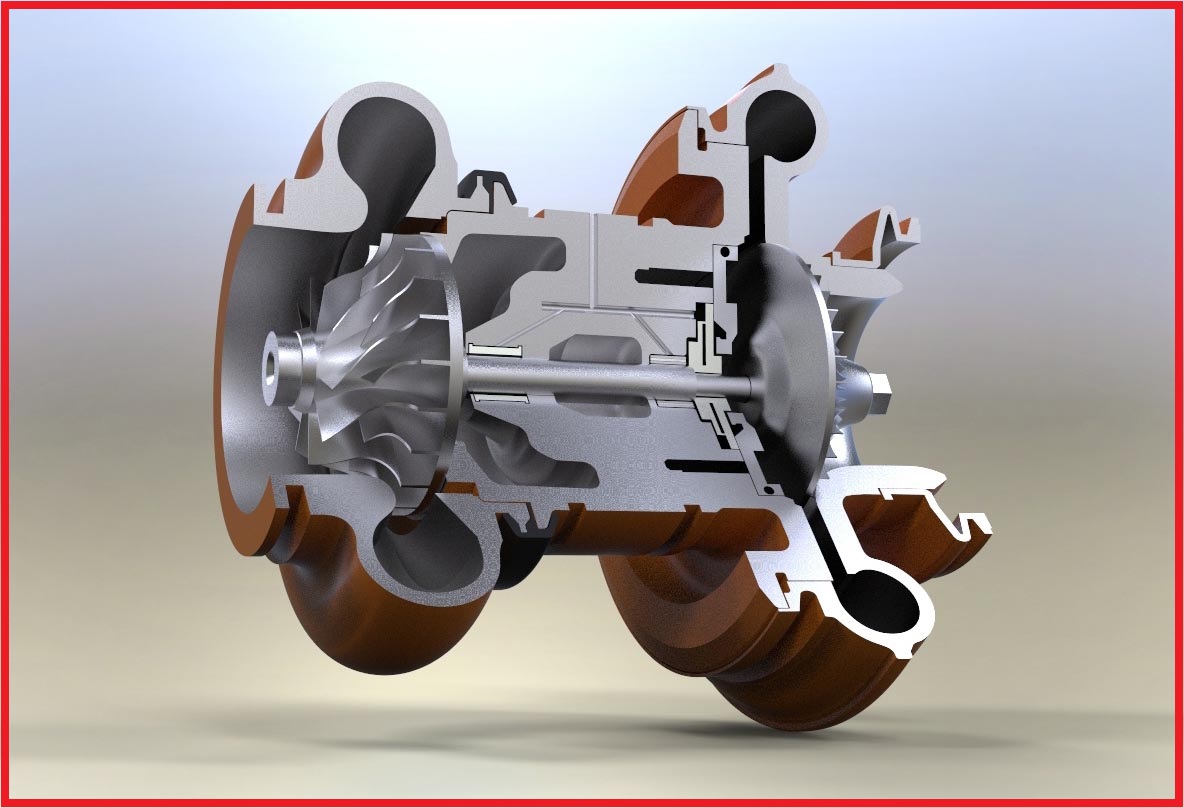

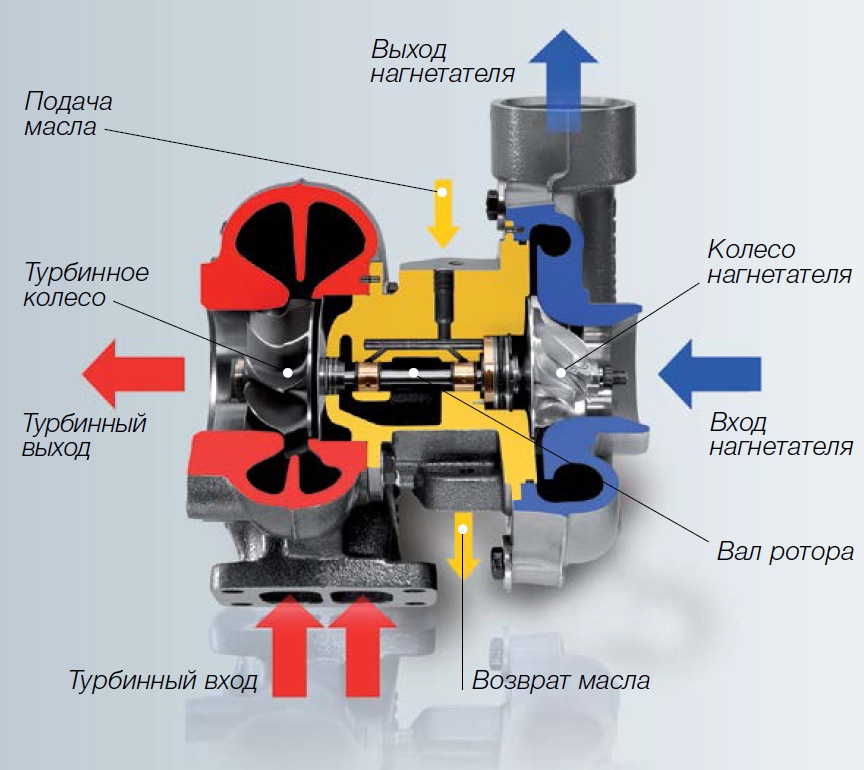

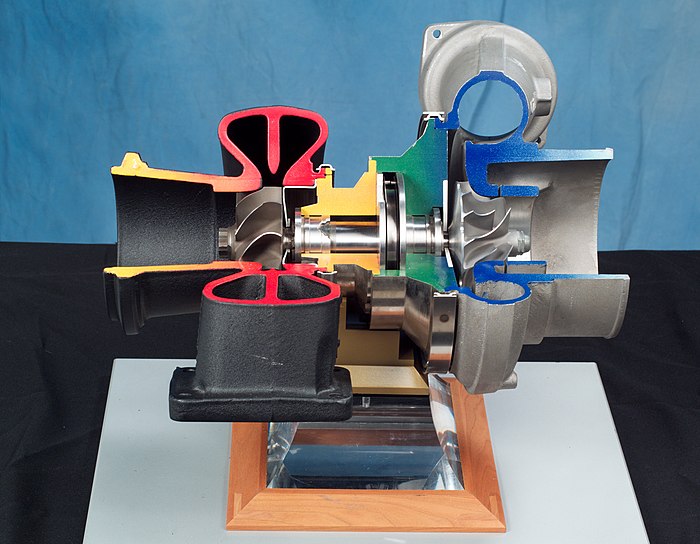

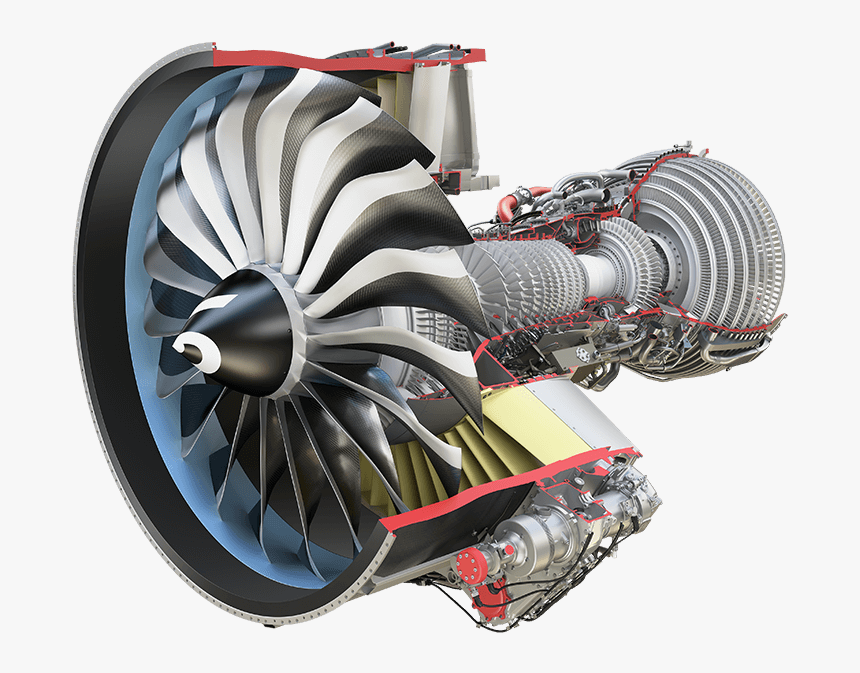

Если брать в общем, то турбокомпрессор представляет собой тот же центробежный компрессор, однако, он приводится в действие принципиально иными силами. Частота вращения этого устройства просто гигантская, и порой достигает 200 000 оборотов в минуту. А так как энергия эта берется не от оборотов двигателя, а от побочного продукта – выхлопных газов, то и мощность у двигателя не забирается, следовательно, значительно усиливается коэффициент полезного действия.

А так как энергия эта берется не от оборотов двигателя, а от побочного продукта – выхлопных газов, то и мощность у двигателя не забирается, следовательно, значительно усиливается коэффициент полезного действия.

Однако, нет в мире совершенства, при использовании турбокомпрессора происходит так называемый эффект «турбоямы». Это связано с инерцией, которая не дает турбине быстро подстраиваться под изменяющуюся динамику разгона. Если резко нажать газ, то некоторое время вы будете чувствовать потерю мощности, это раскручивается турбина, чтобы набрать необходимый крутящий момент и адекватно впрыскивать воздух в цилиндр на высоких оборотах.

Чтобы решить эту проблему турбокомпрессор комплектуется двумя перепускными клапанами. Задача одного – выпускать излишки выхлопных газов, для поддержания необходимого давления в турбине, а второй перепускает лишний воздух из коллектора. Из этого следует, что при сокращении скорости, обороты турбины уменьшаются не очень сильно, а при нажатии на газ, турбине нужны десятые доли секунды, чтобы раскрутиться до требуемых скоростей. Также иногда применятся система изменения наклона лопаток компрессора, но реже. Вы можете увидеть эту систему в двигателе «Экотек» от Опель

Также иногда применятся система изменения наклона лопаток компрессора, но реже. Вы можете увидеть эту систему в двигателе «Экотек» от Опель

Турбины – одни и самых активно работающих деталей автомобиля, и они сильно изнашиваются со временем. Огромная частота вращения сильно изнашивает подшипники, которые могут выйти из строя при ненадлежащей смазке. До недавнего времени, срок службы турбокомпрессора был ограничен сроком жизни подшипников – его самого слабого звена. Чтобы решить проблему, конструкторы придумали использовать в подшипниках шарики с керамическим покрытием. Изначально, эта идея пришла в голову японцам, но потом ее подхватили и шведы, что и послужило дальнейшему развитию данного направления. Такие подшипники хороши не только своими керамическими шариками, но и тем, что внутреннее пространство заполнено постоянной смазкой. Это делает ненужным дополнительный подвод масла. Сейчас же, разрабатывается ротор турбины из металлокерамики, который легче своих аналогов, изготовленных из жаростойких сплавов, и кроме того, обладает меньшей инерцией, что поможет преодолеть эффект «турбоямы».

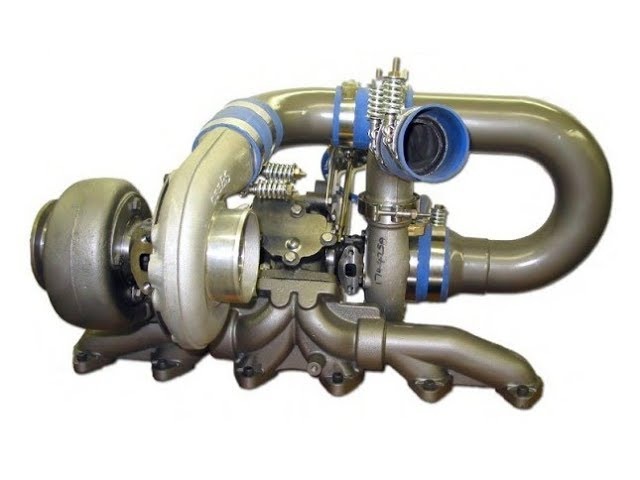

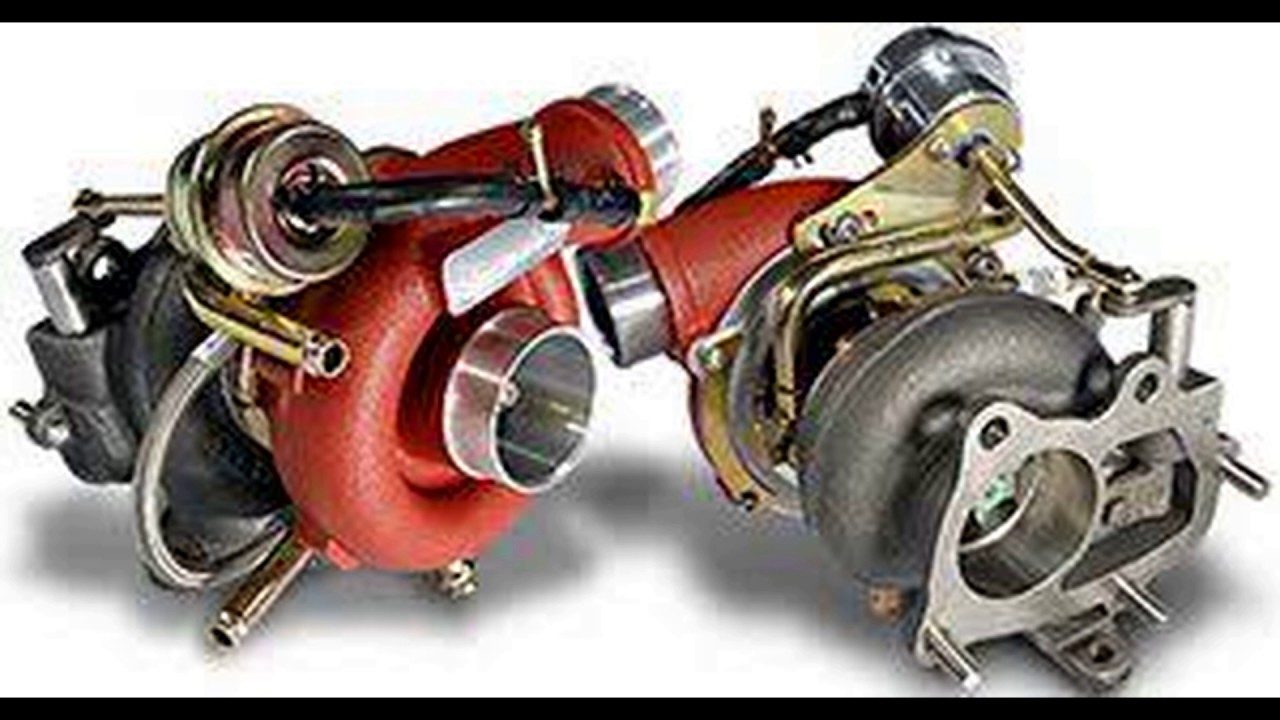

На первый взгляд, такой турбокомпрессор схож с центробежным механическим. Но турбокомпрессор обладает множеством настроек, позволяющих оптимально настроиться на наибольшее повышение мощностных характеристик силового агрегата. Также существует и битурбо, который еще называют твинтубо. Это означает, что вместо одного турбокомпрессора, в автомобиле работают два, которые действуют одновременно, либо последовательно.

Еще одна проблема состоит в том, что ротор турбокомпрессора просто не получится сделать большого размера. Инерция в таком роторе будет слишком большой, что сильно замедлит ее раскрутку и снизит динамику автомобиля, причем – весьма существенно. Следовательно, диаметр нужно понижать, но тогда обороты повысятся просто до немыслимых скоростей, а этого уже может и не выдержать материал, из которого сделаны лопасти турбины. Выход нашли довольно простой – использование нескольких турбин параллельно.

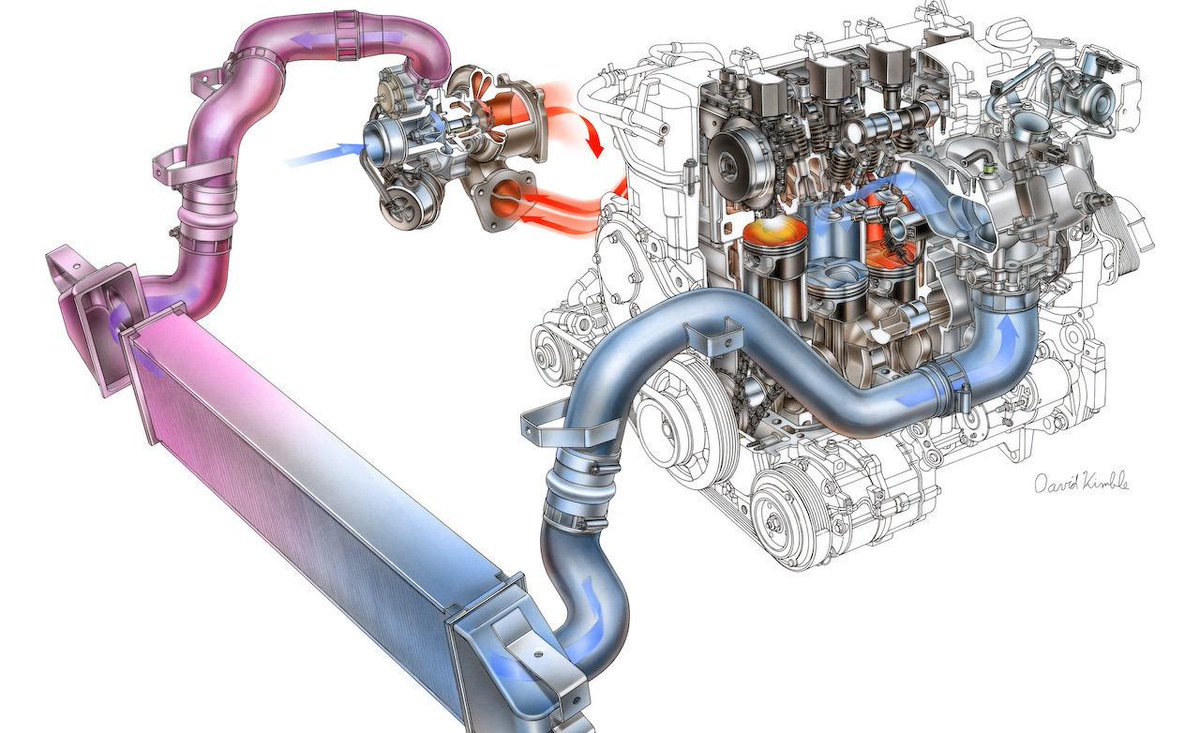

Интеркулер

Согласитесь, довольно часто, мы с вами встречаем автомобили, на которых написано это красивое слово, но многие из нас не понимают, что оно означает. Как это не банально, за ним скрывается агрегат, призванный охлаждать воздух после выхода из компрессора и перед заходом в турбину. А зачем охлаждать этот самый воздух? Все дело в том, что при сжатии, температура воздуха повышается, и он, как это ни нелепо звучит – расширяется. Сжимая воздух, мы расширяем его, то есть в работе компрессора нет смысла. А интеркулер как раз и применяют, чтобы этот смысл появился, он охлаждает горячий воздух до приемлемых температур, перед подачей последнего в цилиндр. Если форсирование мотора не слишком сильное, то можно обойтись и без него, потому что там не так сильно сжимается воздух. А если вы все же решили сделать все по максимуму, то без интеркулера вам точно не обойтись.

Как это не банально, за ним скрывается агрегат, призванный охлаждать воздух после выхода из компрессора и перед заходом в турбину. А зачем охлаждать этот самый воздух? Все дело в том, что при сжатии, температура воздуха повышается, и он, как это ни нелепо звучит – расширяется. Сжимая воздух, мы расширяем его, то есть в работе компрессора нет смысла. А интеркулер как раз и применяют, чтобы этот смысл появился, он охлаждает горячий воздух до приемлемых температур, перед подачей последнего в цилиндр. Если форсирование мотора не слишком сильное, то можно обойтись и без него, потому что там не так сильно сжимается воздух. А если вы все же решили сделать все по максимуму, то без интеркулера вам точно не обойтись.

1989 год стал годом рождения маскл кара, оснащенного турбиной с изменяемой геометрией. Этой машиной стал Dodge Shadow Shelby CSX 2.2, произведенный компаний Крайслер. Принцип работы этой турбины в том, что выхлопные газы подаются на лепестки турбины под разными углами и с разным давлением. Эта система обеспечивает максимальный крутящий момент даже на самых нижних этапах разгона мотора, что обеспечивает невероятную динамику. С ростом оборотов струя регулируется таким образом, чтобы турбина реагировала на изменение динамики максимально быстро.

Эта система обеспечивает максимальный крутящий момент даже на самых нижних этапах разгона мотора, что обеспечивает невероятную динамику. С ростом оборотов струя регулируется таким образом, чтобы турбина реагировала на изменение динамики максимально быстро.

Электронаддув

Это понятие известно еще очень слабо, что и неудивительно. Система пока находится в стадии разработки и тестирования и пока не вышла в производство. Однако, как уверяют инженеры компании-разработчика, их продукт, под названием Visteon Torque Enhancement System или просто VTES, станет весьма достойной альтернативой традиционному турбонаддуву. Имея все достоинства последнего, элктронаддув лишен всех недостатков, таких как «турбояма» и других. Поживем-увидим, система пока не подается.

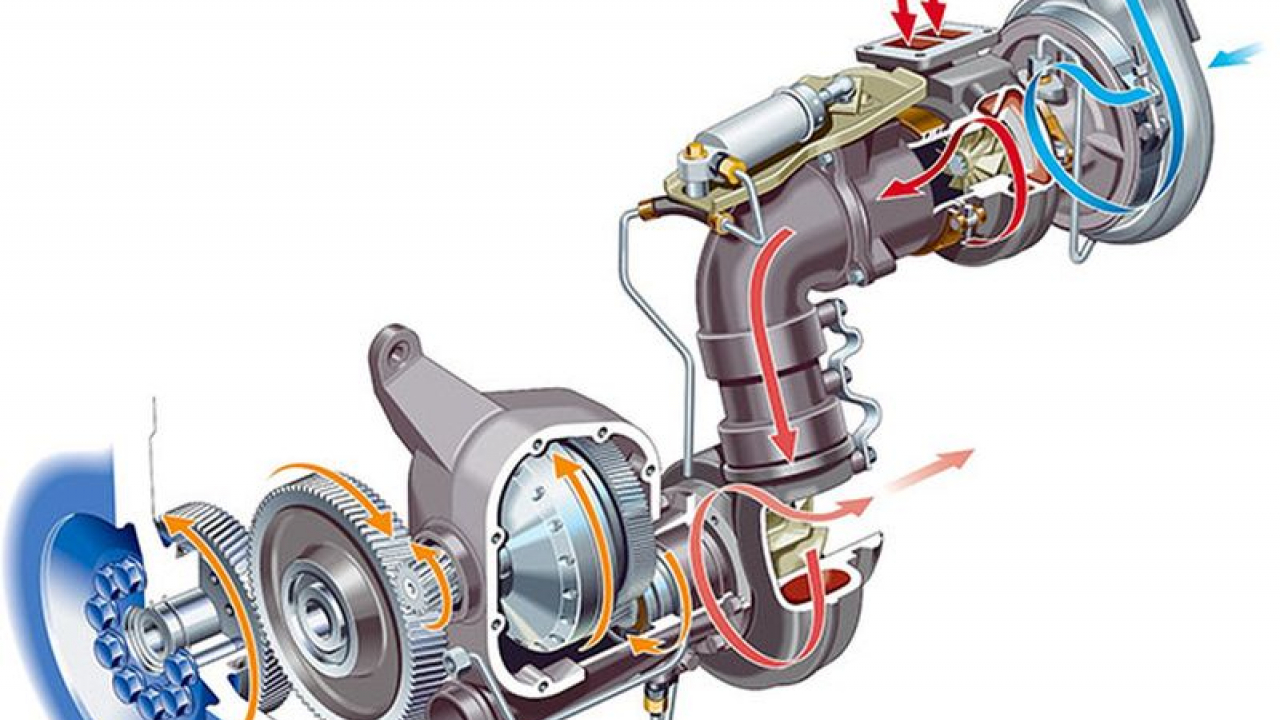

Турбо и механический компрессоры, работающие вместе

Как мы уже писали, в системе твинтурбо существует два агрегата, работающих параллельно, однако, умельцы компании Лянча решили пойти еще дальше и заменить второй турбокомпрессор на его механический аналог. Посадив двух непримиримых врагов делать общее дело, они смогли добиться невероятных результатов. На низких оборотах, разгону помогает механический нагнетатель, а когда обороты выходят на высокий уровень, то в дело вступает уже турбокомпрессор, который за это время успевает раскрутиться. Вот так, дублируя друг — друга, эти два агрегата вытворяют с динамикой автомобиля просто чудеса! Правда, такая система чрезмерно дорога, поэтому после премьеры в 1985 году, не получила широкого распространения. И только в 2005 году, производитель «народных автомобилей» Фольксваген представил миру свой двигатель TSI, с объемом 1.4 литра, который способен выдавать целых 160 лошадиных сил. Изначально двигателю помогает механический нагнетатель, потом в дело вступает турбо и до 3500 оборотов в минуту они работают вместе, после механика отключается, освобождая крутящий момент для дальнейшего разгона автомобиля.

Посадив двух непримиримых врагов делать общее дело, они смогли добиться невероятных результатов. На низких оборотах, разгону помогает механический нагнетатель, а когда обороты выходят на высокий уровень, то в дело вступает уже турбокомпрессор, который за это время успевает раскрутиться. Вот так, дублируя друг — друга, эти два агрегата вытворяют с динамикой автомобиля просто чудеса! Правда, такая система чрезмерно дорога, поэтому после премьеры в 1985 году, не получила широкого распространения. И только в 2005 году, производитель «народных автомобилей» Фольксваген представил миру свой двигатель TSI, с объемом 1.4 литра, который способен выдавать целых 160 лошадиных сил. Изначально двигателю помогает механический нагнетатель, потом в дело вступает турбо и до 3500 оборотов в минуту они работают вместе, после механика отключается, освобождая крутящий момент для дальнейшего разгона автомобиля.

Например, в прошлом году, на территории Украины начал продаваться автомобиль Volkswagen Cross Touran 1,4 TSI, который имел впечатляющие для своего объема 140 лошадиных сил и крутящий момент в 220 Нм, в самом широком диапазоне оборотов. Нам сразу же стало интересно, откуда такая прыть и высокие характеристики? Взяв машинку на тестирование, нами было обнаружено наличие под капотом движка с непосредственным впрыском и двойным турбонаддувом, который и работает по описанной выше технологии. Причем, это используется на моторе, который работает на бензине, что в мировой практике – впервые! В роли механического компрессора используется Eaton/Roots. Нужно отметить, что данная технология TSI несколько раз становилась обладательницей различных наград за инновации.

Нам сразу же стало интересно, откуда такая прыть и высокие характеристики? Взяв машинку на тестирование, нами было обнаружено наличие под капотом движка с непосредственным впрыском и двойным турбонаддувом, который и работает по описанной выше технологии. Причем, это используется на моторе, который работает на бензине, что в мировой практике – впервые! В роли механического компрессора используется Eaton/Roots. Нужно отметить, что данная технология TSI несколько раз становилась обладательницей различных наград за инновации.

Все ради КПД

Многие из вас спросят, зачем создавать такой высокотехнологичный, но при этом маленький мотор. Неужели нельзя сделать что-нибудь по-солиднее. А ответ прост, все это делается в угоду повышения коэффициента полезного действия. Ведь в маленьких моторах, нужно намного меньше энергетических затрат на преодоления инерционных сил движущихся деталей, которые более маленькие, нежели в моторах большего объема. Также тут уменьшено трение в цилиндрах, и всю имеющуюся мощь можно пустить по прямому назначению, то есть на движение автомобиля.

Непосредственный впрыск от Фольксвагена также имеет свои преимущества. Распылитель имеет шесть отверстий из которых и впрыскивается топливо. Пока ничего интересного, но это самое топливо впрыскивается с невероятным давлением в 150 бар, а в обычных силовых агрегатах, это давление не превышает 5 бар. Такая сила впрыска позволяет добиваться идеального смешивания топлива с воздухом. Все это, вместе с двумя компрессорами, обеспечивает максимальный крутящий момент в 240 Нм в диапазоне оборотов от 1500 до 4500 в минуту. Оба компрессора установлены в последовательной схеме. Таким образов, при старте, разгон осуществляется за счет первого, механического компрессора, который работает до 3500 оборотов в минуту, в зависимости от загруженности и динамки разгона, а также от уклона дороги.

Непосредственный впрыск топлива начал применяться в серийных автомобилях не так давно, он появился в 1997 году. Но еще с середины 50-х годов, Мерседес использовал эту систему для своих автомобилей, участвующих в соревнованиях Формулы 1. Естественно, что тогда он был не электрическим, а механическим. Технология была полностью рабочей, но очень дорогой, для того чтобы массово создаваться в те времена. Ведь одно дело – оснастить непосредственным впрыском несколько автомобилей, участвующих в гонках, и совсем другое – поставить это на поток. Толчком к массовому использованию этой технологии послужили ужесточающиеся нормы экологической безопасности, в сочетании с бурным развитием электроники. В итоге, в 1997 году эта система впервые появилась на серийном двигателе, которым стал Mitsubishi GDI, и далее Toyota D-4, Nissan DI. После этого, очередь дошла и до европейских силовых агрегатов и многие гранды европейского автомобилестроения взяли себе на вооружение эту технологию. Хоть технология и стала дешевле, но все же не до такой степени, чтобы продвигаться всеми. Некоторые производители посчитали это невыгодным, и только Фольксваген продвигает ее в массы.

Хоть технология и стала дешевле, но все же не до такой степени, чтобы продвигаться всеми. Некоторые производители посчитали это невыгодным, и только Фольксваген продвигает ее в массы.

Еще в 1993 году, Фольскваген начал изучение технологии непосредственного впрыска, однако потом несколько позабыл о ней, когда им был выпущен дизельный силовой агрегат, оснащенный турбокомпрессором, спортивные характеристики которого сочетаются с экономичностью. Именно этот мотор изменил мнение европейцев о дизельном двигателе, и дизель стал достаточно распространен. Хорошо, что на этой волне успеха, Фольксваген не забыл и о других своих наработках и все-таки представил бензиновый мотор, оснащенный непосредственным впрыском топлива. Спустя четыре года они развили успех, выпустив первый турбированный бензиновый силовой агрегат, который оснащается непосредственным впрыском. Ну, а в 2006 году выходит бензиновый двигатель с двумя компрессорами и непосредственным впрыском.

Когда мы впервые сели за руль Volkswagen Cross Touran 1,4 TSI, то отчетливо вспомнили те времена, когда прямой впрыск устанавливался на дизельных моторах. На низких передачах автомобиль звучит совсем как дизельный. Однако на средних оборотах это рычание исчезает, а тяговитость продолжает расти угрожающими темпами.

На низких передачах автомобиль звучит совсем как дизельный. Однако на средних оборотах это рычание исчезает, а тяговитость продолжает расти угрожающими темпами.

Кстати, бортовой компьютер выдает информацию о среднем и моментальном расходе топлива, что позволяет делать точнейший мониторинг и добиваться минимального расхода топлива в городском режиме. В городской среде очень удобно вести автомобиль с механикой, в который раз в этом убеждаюсь, тем более что ход переключения у нее короткий. Машина очень динамичная и обладает большим запасом мощности. На ней ничего не стоит совершить молниеносный скачек вперед, даже на шестой передаче и на скорости свыше ста километров в час. Так что машина идеально подходит для обгонов как в городе, так и по трассе. Расход топлива у такого прущего мотора, в смешанном режиме составляет всего 7.4 литра, а в городских условиях – 8.5 литров на сто километров пути, что почти не отличалось от того, что написано в заводской книжке, прилагаемой к автомобилю. Что примечательно, высокие скорости и минивены не очень совместимы, и тратят довольно много топлива. Однако наш сегодняшний герой выигрывает у одноклассников около 2-х литров на каждую сотню километров пути, что является прекрасным результатом. Как утверждает производитель, новые двигатели на пятерку прошли тест на надежность, без проблем проехав расстояние в 300 тысяч километров.

Что примечательно, высокие скорости и минивены не очень совместимы, и тратят довольно много топлива. Однако наш сегодняшний герой выигрывает у одноклассников около 2-х литров на каждую сотню километров пути, что является прекрасным результатом. Как утверждает производитель, новые двигатели на пятерку прошли тест на надежность, без проблем проехав расстояние в 300 тысяч километров.

Турбины «Конти»

Не так давно стало известно, что концерн Continental все-таки подписал контракт с крупным европейским производителем автомобилей, и будет поставлять ему турбокомпрессоры для серийных моделей. Успех несомненный, тем более, что, по словам компании, она шла к нему три долгих года, за которые был создан полностью рабочий турбокомпрессор, обладающий высокими характеристиками и полностью готовый для серийного автоматизированного производства.

Отличительной чертой нового продукта является его турбина, с диаметром всего 38 миллиметров, которая раскручивается до фантастических 240 тысяч оборотов в минуту. Маленькие размеры турбины говорят о том, что она имеет низкую инерционность, что позволяет ей оперативно реагировать на малейшее нажатие педали газа, полностью исключая эффект «турбоямы». Если потребности в столь большой энергии нет, то на помощь всегда придет перепускной клапан, отводящий часть потока выхлопных газов. Интересной выглядит не только конструкция турбокомпрессора, но и процесс его сборки. По заверению конструкторов, вся сборка протекает вокруг единого вала, что позволяет собирать все за один заход, а не делить процесс на этапы. Благодаря этому, производство легко автоматизировать, снизив при этом себестоимость. В турбокомпрессоре действует эффективная система охлаждения, которая позволяет ей работать при температуре более 1000 градусов по Цельсию, что весьма характерно для бензиновых двигателей. Также заслуживает внимания модульная конструкция, позволяющая приспособить турбокомпрессор к самым разным видам силовых агрегатов. Начало выпуска планируется на 2011 год, а в 2014 году будет производиться 2 миллиона штук этой продукции ежегодно.

Маленькие размеры турбины говорят о том, что она имеет низкую инерционность, что позволяет ей оперативно реагировать на малейшее нажатие педали газа, полностью исключая эффект «турбоямы». Если потребности в столь большой энергии нет, то на помощь всегда придет перепускной клапан, отводящий часть потока выхлопных газов. Интересной выглядит не только конструкция турбокомпрессора, но и процесс его сборки. По заверению конструкторов, вся сборка протекает вокруг единого вала, что позволяет собирать все за один заход, а не делить процесс на этапы. Благодаря этому, производство легко автоматизировать, снизив при этом себестоимость. В турбокомпрессоре действует эффективная система охлаждения, которая позволяет ей работать при температуре более 1000 градусов по Цельсию, что весьма характерно для бензиновых двигателей. Также заслуживает внимания модульная конструкция, позволяющая приспособить турбокомпрессор к самым разным видам силовых агрегатов. Начало выпуска планируется на 2011 год, а в 2014 году будет производиться 2 миллиона штук этой продукции ежегодно.

Twin-Scroll

Twin-Scroll, или как ее еще называют – двойная улитка. Весьма сложный, с технологической точки зрения, способ повысить мощность силового агрегата. Он чем-то похож на твин турбо, только тут две турбины объединены в одном корпусе. Они принимают выхлопные газы от своей половины цилиндров, каждый и направляют общий крутящий момент в единый компрессор, эффективно раскручивая его в самых широких диапазонах работы двигателя.

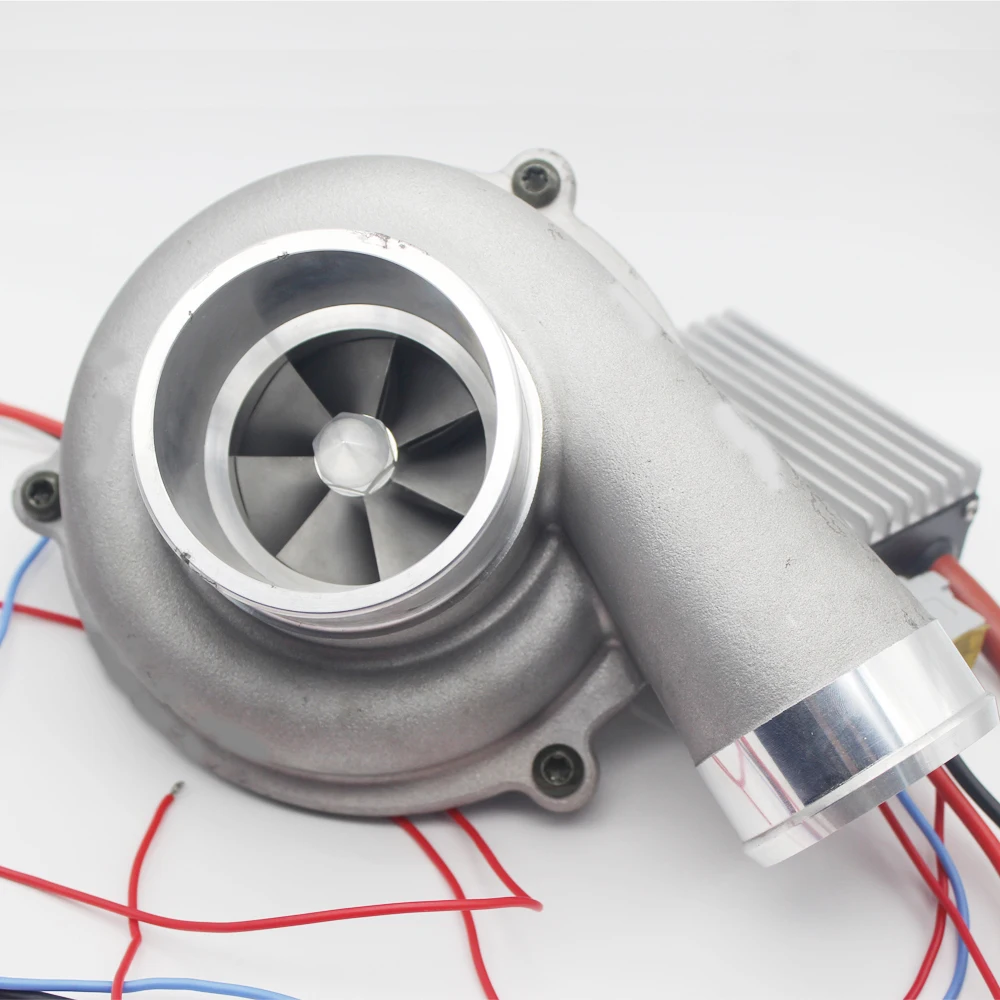

Турбонагнетатель KAMANN, работающий на электричестве является достойным кандидатом для усиления атмосферных двигателей.

При покупке автомобиля, нам хочется, чтобы он был не только красивым, безопасным и удобным, но также и скоростным. Однако, не всегда все эти качества сочетаются в одной машине, а нам так хочется ехать быстрее. Изменение аэродинамики не дает нужного эффекта, а двигатель большего объема означает и больший расход топлива.

Немецкие инженеры из компании KAMANN, после многих лет изучения, выпускают на рынок свой продукт – электрический мини нагнетатель воздуха, который монтируется в подкапотном пространстве на впускной системе двигателя. Данный агрегат позволяет, с минимальными затратами энергии, нагнетать воздух с высокой эффективностью.

Данный агрегат позволяет, с минимальными затратами энергии, нагнетать воздух с высокой эффективностью.

Современные автомобили, оснащенные турбонаддувом, потребляют немного меньше топлива и выдают намного больше мощности, чем их собратья, которые не оснащены турбинами. Но об этом вам часто говорят в рекламе, а в реальности, все обстоит несколько по другому. Дело в том, что высокий крутящий момент достигается отнюдь не всегда, да еще и в весьма ограниченном диапазоне оборотов. Кроме того, не смотря на множество разработок, причем – высокотехнологичных, до конца победить эффект «турбо ямы» пока не удается. Часто, мотор все также не сразу реагирует на нажатие педали газа, что очень бесит многих водителей.

В период с 2010 по 2012 годы, около 70 процентов от общего числа проданных автомобилей будут иметь турбонаддув. KAMANN тщательно проанализировала предложения на современном рынке турбокомпрессоров, и пришла к выводу, что они, в своем большинстве, не могут обеспечить всех потребностей современного водителя. Однако, электрические турбонагнетатели KAMANN моментально реагируют на изменение в нажатии педали газа, и являются более экономичными. Уверенное нагнетание происходит даже на самых минимальных оборотах, потому что не зависит от давления выхлопных газов.

Однако, электрические турбонагнетатели KAMANN моментально реагируют на изменение в нажатии педали газа, и являются более экономичными. Уверенное нагнетание происходит даже на самых минимальных оборотах, потому что не зависит от давления выхлопных газов.

Несомненным плюсом является то, что такой прибор можно использовать и на тех моторах, на которых уже присутствует турбокомпрессор, для еще лучших динамических показателей. Как известно, эффективность большинства турбин начинает проявляться лишь с 3-х тысяч оборотов в минуту. Наш нагнетатель действует эффективно с самого начала, через доли секунда после нажатия педали газа, вы получаете невиданное ускорение, благодаря электрическому нагнетателю KAMANN. Увеличение крутящего момента, в среднем, составляет 12 процентов, что очень неплохо.

Непрерывное получение дополнительного крутящего момента и более сильное ускорение – вот основные плюсы нашей продукции. Для того, чтоб показать достоинства нашего нагнетателя, мы установили его на автомобиль, с мотором, объемом 1. 4 литра и сравнили его динамику с 1.6 литровым мотором. Как и ожидалось, наш 1.4 ни в чем ему не уступил, но остался с почти тем же потреблением топлива, так что экономия топлива составляет 10 процентов, в среднем.

4 литра и сравнили его динамику с 1.6 литровым мотором. Как и ожидалось, наш 1.4 ни в чем ему не уступил, но остался с почти тем же потреблением топлива, так что экономия топлива составляет 10 процентов, в среднем.

Турбокомпрессор — неисправности и ремонт — журнал За рулем

Изучаем основные неисправности турбокомпрессоров и технологии их восстановления.

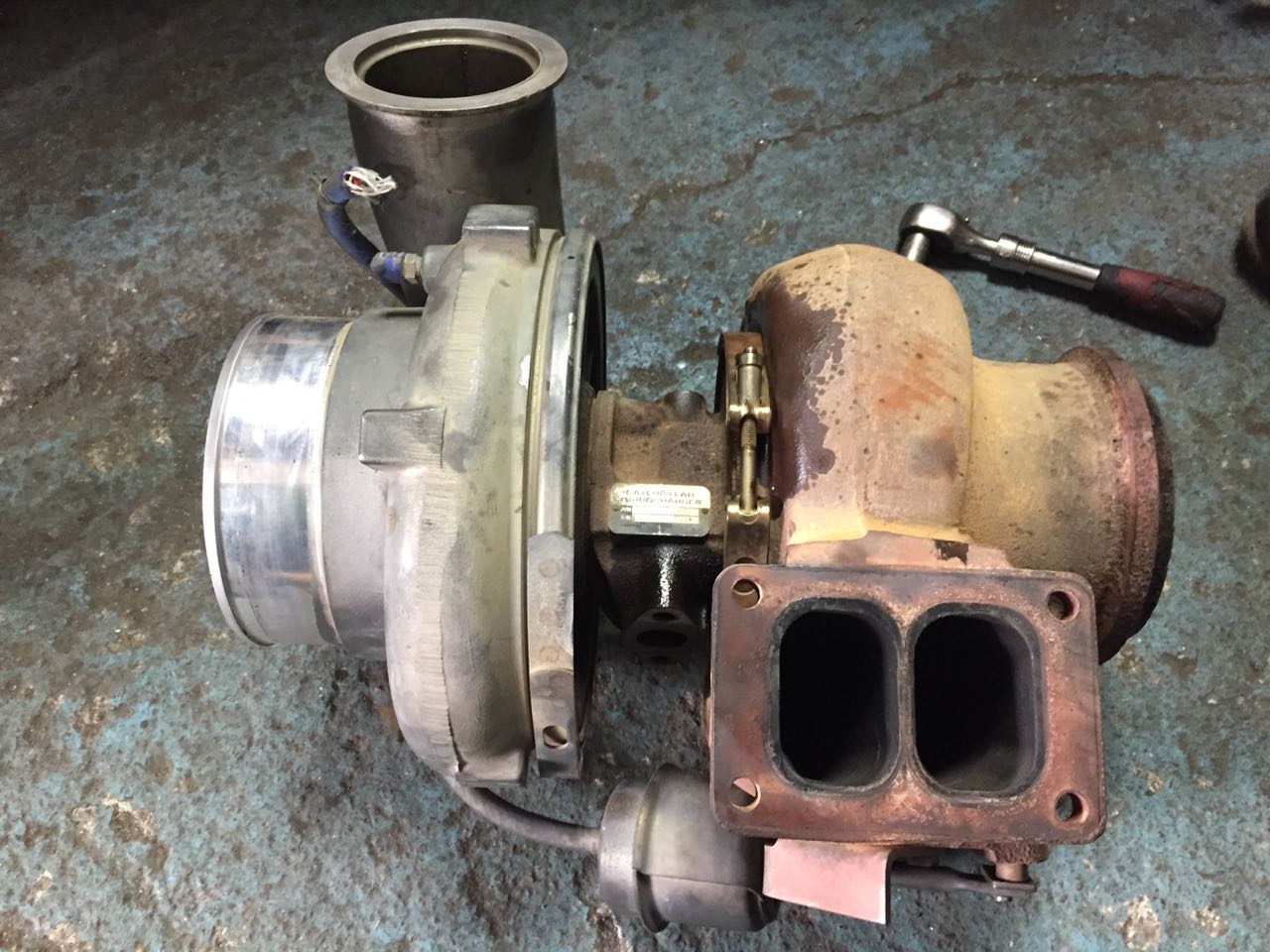

Многие автомобилисты с опаской относятся к ремонту турбокомпрессоров. И не без оснований. При этом производители разрешают ремонтировать некоторые турбины и даже выпускают оригинальные комплектующие, а иные и вовсе занимаются промышленным восстановлением агрегатов. Причиной же невысокого ресурса перебранных турбин зачастую является пресловутый человеческий фактор.

Презумпция невиновности

Турбокомпрессор (ТК) работает на перекрестке нескольких систем двигателя, и его здоровье зависит от исправности других узлов. Поэтому при появлении любых нареканий по поводу работы ТК важно провести вдумчивую диагностику узла в составе мотора. Диагностика необходима и в случае выхода турбины из строя — она послужит гарантией, что новая или отремонтированная турбина не преставится через пару тысяч километров.

Диагностика необходима и в случае выхода турбины из строя — она послужит гарантией, что новая или отремонтированная турбина не преставится через пару тысяч километров.

| Даже ветошь, забытая во впускной системе при обслуживании машины, может повредить крыльчатку вала, не говоря уже о потерянных болтиках или шайбах. Даже ветошь, забытая во впускной системе при обслуживании машины, может повредить крыльчатку вала, не говоря уже о потерянных болтиках или шайбах. | Один из примеров характерного разрушения компрессорного колеса при перекруте турбины. Опытный мастер может определить этот пагубный режим и по особенному износу лопаток и вала. Один из примеров характерного разрушения компрессорного колеса при перекруте турбины. Опытный мастер может определить этот пагубный режим и по особенному износу лопаток и вала. |

Полное закоксовывание подводящей масляной трубки характерно для бензиновых турбин из-за более высоких температур по сравнению с дизельными. Полное закоксовывание подводящей масляной трубки характерно для бензиновых турбин из-за более высоких температур по сравнению с дизельными. | Классика жанра — перегрев вала турбины из-за масляного голодания. Обработке или восстановлению он не подлежит. Классика жанра — перегрев вала турбины из-за масляного голодания. Обработке или восстановлению он не подлежит. |

Сначала с помощью компьютера проверяют систему управления двигателем в целом и отдельные датчики. Абсолютное большинство турбин оборудовано механизмом регулирования давления наддува; его сбой запросто может быть следствием банальной неисправности — например, неправильного сигнала от расходомера воздуха. Нередки случаи, когда из-за игнорирования такой диагностики в профильные компании по ремонту ТК привозят… исправные агрегаты.

Материалы по теме

Здоровье турбины зависит от герметичности систем впуска и выпуска двигателя и давления в них. Если, к примеру, забиты нейтрализатор и воздушный фильтр, манометры покажут повышенное разрежение на впуске и увеличенное противодавление на выпуске. Работа в таких условиях серьезно сокращает ресурс внутренних элементов ТК: подшипников, уплотнителей и самого вала. При больших перепадах давления турбина из-за конструктивных особенностей начинает сильнее гнать масло на впуск — патрубок и впускной трубопровод покрываются жирным налетом.

Если, к примеру, забиты нейтрализатор и воздушный фильтр, манометры покажут повышенное разрежение на впуске и увеличенное противодавление на выпуске. Работа в таких условиях серьезно сокращает ресурс внутренних элементов ТК: подшипников, уплотнителей и самого вала. При больших перепадах давления турбина из-за конструктивных особенностей начинает сильнее гнать масло на впуск — патрубок и впускной трубопровод покрываются жирным налетом.

Негерметичность систем впуска и выпуска также вызывает опасные перепады давления. А банальная экономия на замене воздушного фильтра или несвоевременное устранение подсоса воздуха за его корпусом приводят к износу компрессорного колеса турбины. Его лопатки стачиваются попадающими внутрь частицами песка.

Распространенная причина выхода ТК из строя — попадание инородных предметов в крыльчатки. Порою это случается из-за разгильдяйства механика, который при обслуживании машины оставил во впуске ветошь или уронил внутрь шайбу. Или из-за непредвиденного разрушения деталей мотора, когда, например, отваливается электрод от свечи. Вал турбины вращается с огромной скоростью, и попадающие на крыльчатки инородные предметы значительно их деформируют, из-за чего турбину может даже заклинить. В итоге ротор ломается пополам от скручивания. В этом случае ремонтировать агрегат бессмысленно.

Вал турбины вращается с огромной скоростью, и попадающие на крыльчатки инородные предметы значительно их деформируют, из-за чего турбину может даже заклинить. В итоге ротор ломается пополам от скручивания. В этом случае ремонтировать агрегат бессмысленно.

| Более серьезные последствия проблем в системе смазки. Глубокие задиры на валу в местах посадки подшипников и даже в зоне газодинамического уплотнения. Более серьезные последствия проблем в системе смазки. Глубокие задиры на валу в местах посадки подшипников и даже в зоне газодинамического уплотнения. | Пошатали вал турбины рукой и не почувствовали никакого люфта? Не радуйтесь. Возможно, закоксовались масляные зазоры в опорных подшипниках — и дни узла сочтены. Пошатали вал турбины рукой и не почувствовали никакого люфта? Не радуйтесь. Возможно, закоксовались масляные зазоры в опорных подшипниках — и дни узла сочтены. |

Упорный подшипник вала турбины страдает из-за критического перепада давления на сторонах впуска и выпуска. Это приводит к увеличению осевого люфта ротора со всеми вытекающими. Это приводит к увеличению осевого люфта ротора со всеми вытекающими.Упорный подшипник вала турбины страдает из-за критического перепада давления на сторонах впуска и выпуска. Это приводит к увеличению осевого люфта ротора со всеми вытекающими. | У турбин бензиновых двигателей на седлах байпасного клапана часто появляются трещины. Благо, опытные мастера освоили технологию их надежного заваривания. У турбин бензиновых двигателей на седлах байпасного клапана часто появляются трещины. Благо, опытные мастера освоили технологию их надежного заваривания. |

К характерным повреждениям крыльчаток и вала приводит так называемый перекрут турбины, то есть превышение допустимых оборотов. Речь не только о неграмотном чип-тюнинге — перекрут может быть спровоцирован и обидным стечением обстоятельств. Например, из-за ошибочных показаний датчика расхода воздуха с запаздыванием срабатывает механизм регулирования давления наддува. ТК работает в очень жестких условиях (взять хотя бы термическую нагрузку), и даже незначительное отклонение от допустимых режимов приводит к непоправимым последствиям.

Материалы по теме

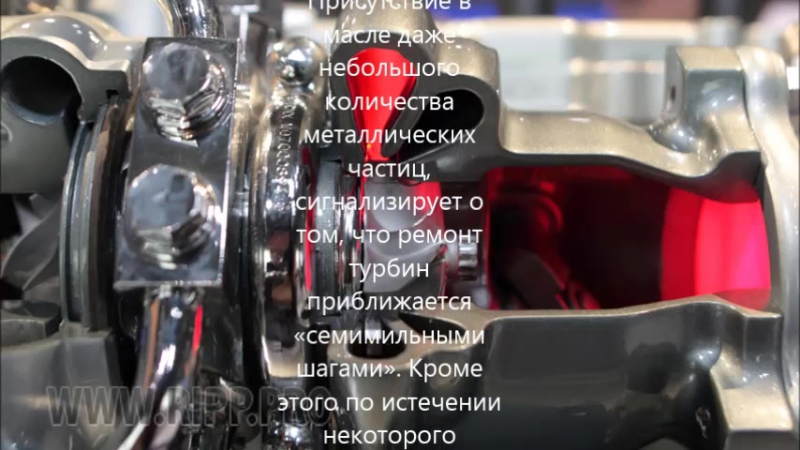

Описанные причины отказов турбин встречаются не так часто, основная доля приходится на неисправности в системе смазки ТК. В зазорах между валом турбины и его подшипниками должен присутствовать масляный клин, иначе происходит перегрев и износ валов, подшипников и уплотнений — вследствие контактной работы элементов. Чаще всего смерть турбины наступает из-за банального масляного голодания и посторонних частиц в масле.

ТК очень чувствителен к чистоте и качеству масла — больше, чем мотор. Во многом потому, что этот узел работает в тяжелых температурных режимах. В частности, на бензиновых двигателях отработавшие газы разогреваются аж до 1000 °C. Поэтому увеличенные интервалы замены масла и экономия на фильтре первым делом сокращают ресурс ТК.

Масляное голодание турбины имеет массу причин, о которых мало кто задумывается. Одна из распространенных — закоксовывание подводящей трубки. Зачастую она забивается полностью — и ТК работает на сухую. Не менее важна исправность масляного насоса двигателя, а также системы вентиляции картера. Часто именно из-за нее турбина незаметно умирает. Масло в корпус подшипников ТК поступает под давлением около 4 бар, а сливается из него в поддон двигателя самотеком. И даже незначительное повышение давления картерных газов сильно ограничит расход смазки через турбину, снижая несущую способность ее пленки, и приведет к ее просачиванию через уплотнения. Нередко это происходит из-за неисправного клапана вентиляции.

Не менее важна исправность масляного насоса двигателя, а также системы вентиляции картера. Часто именно из-за нее турбина незаметно умирает. Масло в корпус подшипников ТК поступает под давлением около 4 бар, а сливается из него в поддон двигателя самотеком. И даже незначительное повышение давления картерных газов сильно ограничит расход смазки через турбину, снижая несущую способность ее пленки, и приведет к ее просачиванию через уплотнения. Нередко это происходит из-за неисправного клапана вентиляции.

| Износ опорных подшипников как следствие работы на состарившемся масле и наличия посторонних частиц в системе смазки не только турбины, но и двигателя. Износ опорных подшипников как следствие работы на состарившемся масле и наличия посторонних частиц в системе смазки не только турбины, но и двигателя. | При серьезных повреждениях корпуса восстанавливать турбину экономически нецелесообразно. Скорее всего, внутри всё гораздо плачевнее. При серьезных повреждениях корпуса восстанавливать турбину экономически нецелесообразно. Скорее всего, внутри всё гораздо плачевнее. |

Многие ремонтники не учитывают все эти моменты, когда ставят турбину после диагностики или ремонта на двигатель. Как минимум, нужно исключить ее работу на сухую в первые секунды после пуска мотора. Для этого в корпус подшипников загодя заливают масло.

Если не обращать внимания на перечисленные нюансы, турбина долго не протянет. А ремонтники, естественно, обвинят в недобросовестной работе тех, кто восстанавливал узел. Вот и боятся люди ремонтировать турбины.

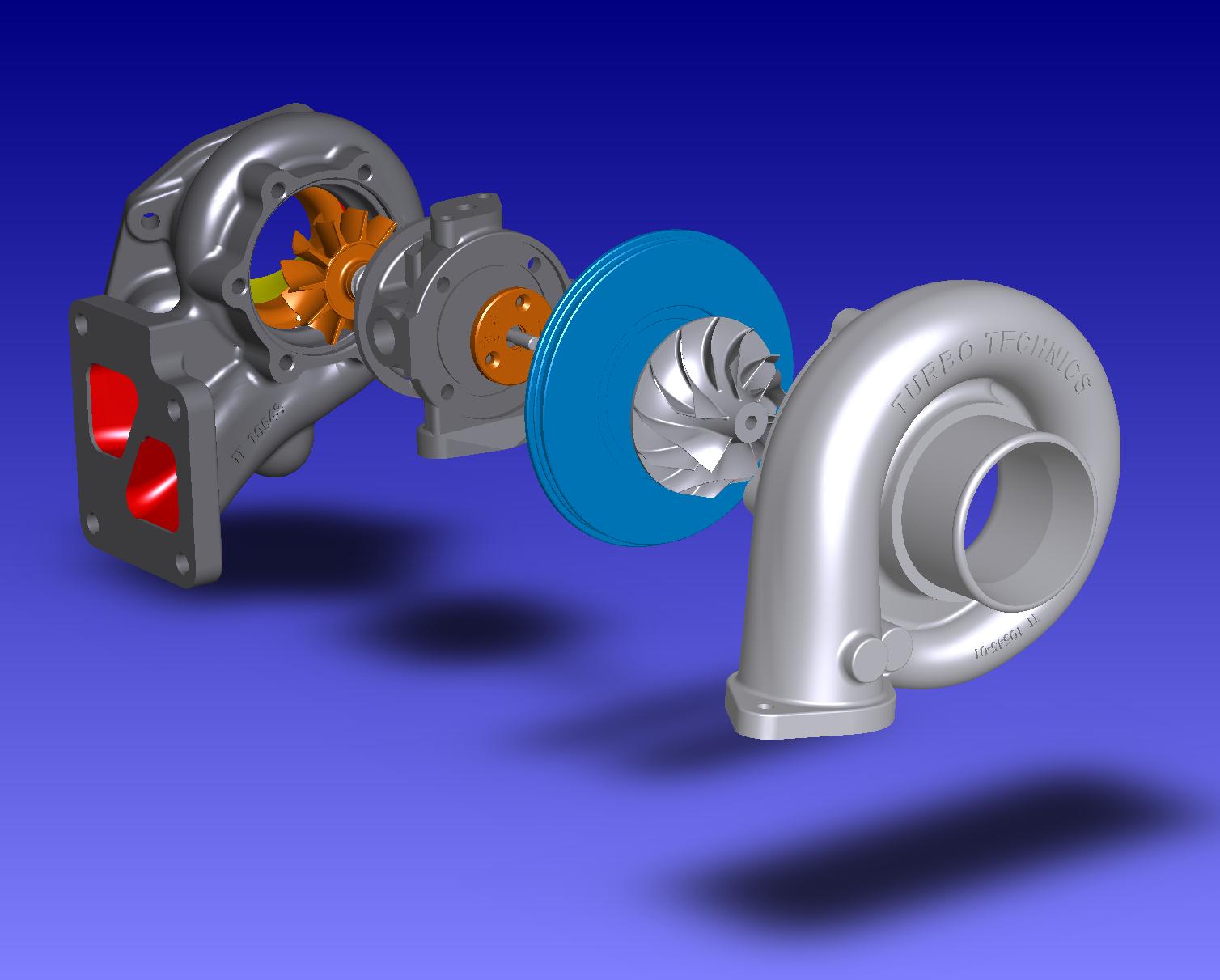

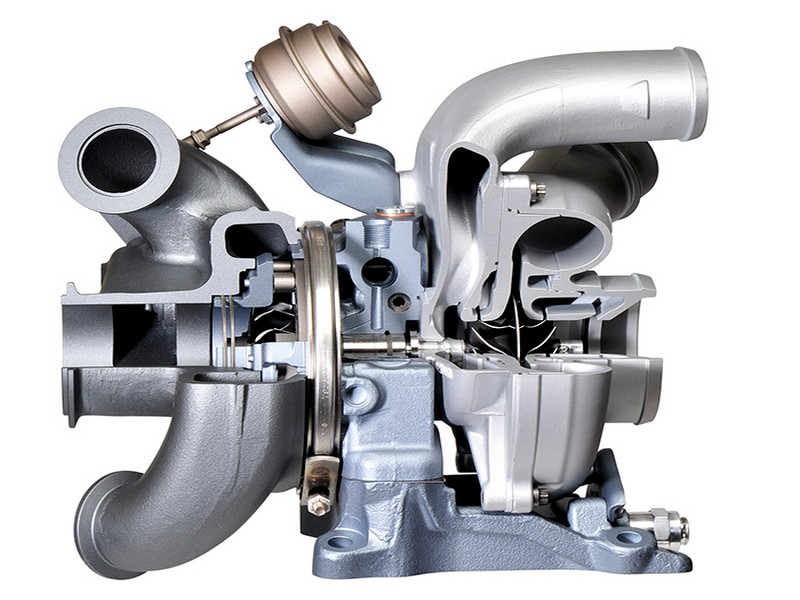

Восстановлению подлежит

Производители турбин основательно подходят к их ремонту на своих производственных мощностях. Дальше всех в этом деле продвинулась фирма Honeywell (бренд Garrett). При восстановлении специалисты меняют картридж турбины (центральный корпус в сборе с валом, подшипниками и крыльчатками) и механизм регулирования давления наддува. Старые неповрежденные корпусы (холодную и горячую улитки) очищают и устанавливают обратно. На выходе имеем практически новый компрессор с полноценной заводской гарантией. Но даже Garrett восстанавливает турбины далеко не всех моделей своей линейки.

Старые неповрежденные корпусы (холодную и горячую улитки) очищают и устанавливают обратно. На выходе имеем практически новый компрессор с полноценной заводской гарантией. Но даже Garrett восстанавливает турбины далеко не всех моделей своей линейки.

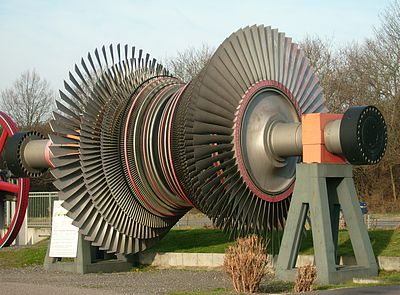

Паровая турбина

Паровая турбина — вид двигателя, в котором энергия пара преобразуется в механическую работу.

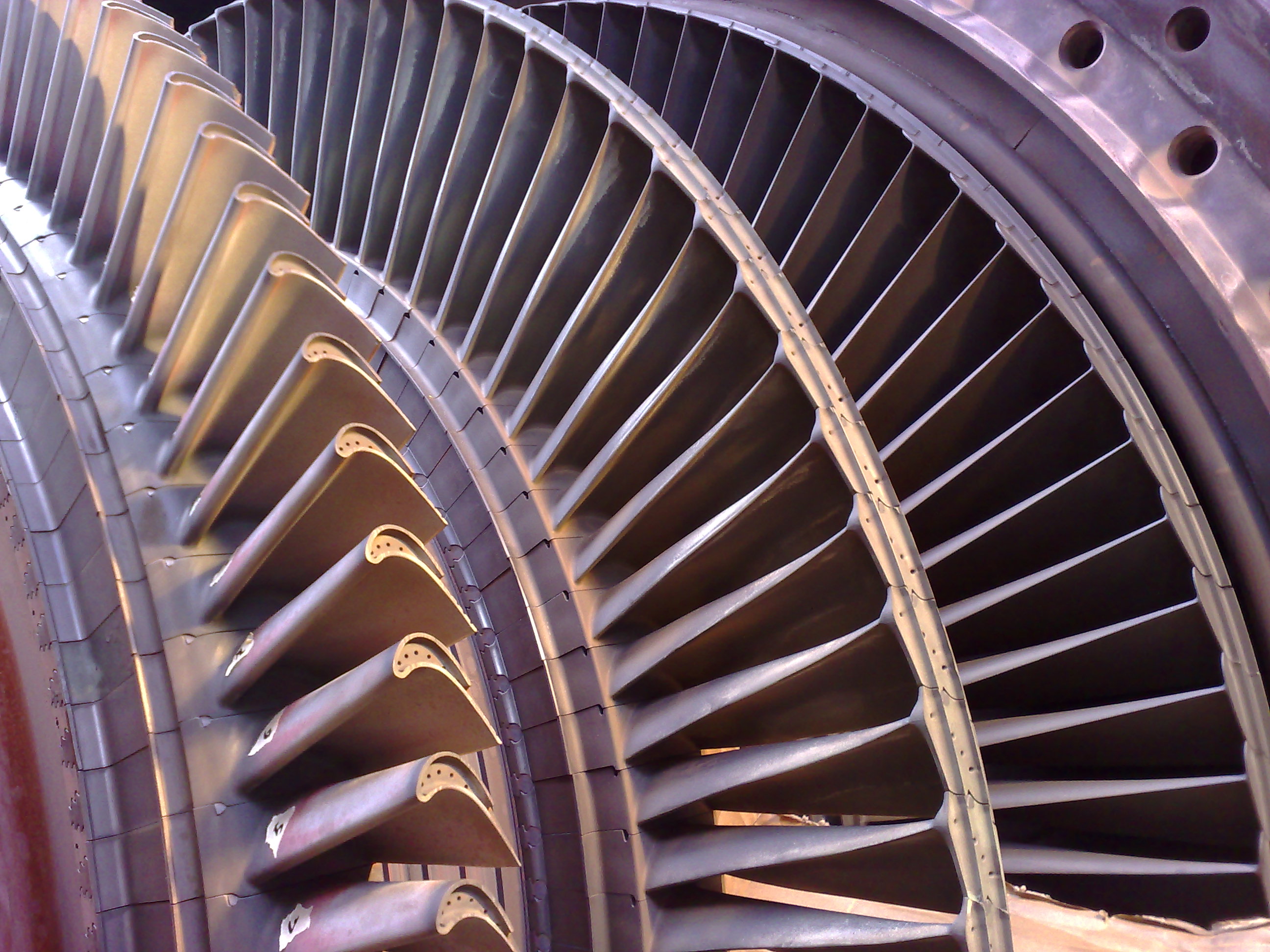

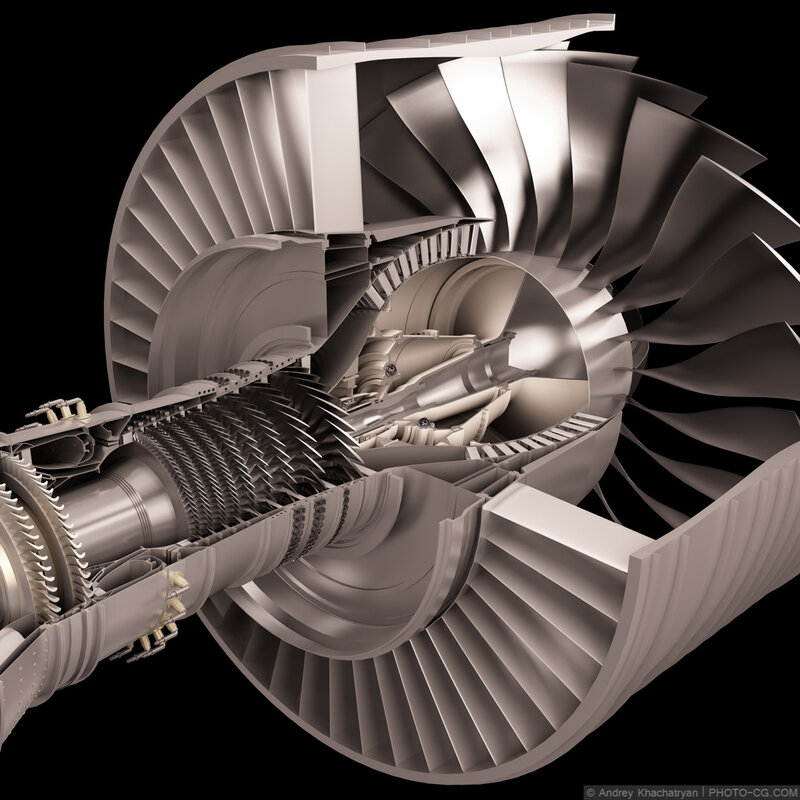

Паровая турбина состоит из двух основных частей — ротор с лопатками (подвижная часть турбины) и статор с соплами (неподвижная часть).

В паровой турбине потенциальная энергия сжатого или нагретого пара (обычно водяного) преобразуется в кинетическую, которая в свою очередь преобразуется в механическую через вращение вала турбины — пар, вырабатываемей паровым котельным аппаратом, поступает (через специальные направляющие) на лопатки турбины, закрепленные по окружности ротора, и приводит к его вращению.

Турбины бывают:

- Конденсационные – предназначены для преобразования максимально возможной части тепла пара в механическую энергию.

Бывают стационарными и транспортными.

Бывают стационарными и транспортными. - Теплофикационные — предназначены для получения электрической и тепловой энергии.

- Специального назначения — работают на уходящем тепле от предприятий различного вида (пар, выхлопы и т.д.).

Паровые турбины, как и поршневые двигатели, используются в качестве приводов для различных устройств:

- Стационарные паровые турбины обычно используют как привода турбогенераторов – устанавливаются на одном валу с генераторами. В качестве конечного продукта системы рассматривается, главным образом, электроэнергия. Тепловая энергия используется лишь в небольшой части. Паровые турбины для электростанций имеют назначенный ресурс в 270 тыс. ч. с капитальным ремонтом в период около 4 лет.

- Теплофикационные паровые турбины предназначены для одновременного получения как электрической, так и тепловой энергии (по аналогии с когенерационными электростанциями, базирующимися на газопоршневых двигателях). Такие системы называются теплоэлектроцентралями (ТЭЦ).

Электрическая мощность, развиваемая турбоагрегатом с такой паровой турбиной, зависит от фактической нагрузки производства или его потребности в паре. Поэтому ТЭЦ обычно работает параллельно с электросетью, которые покрывают возникающий дефицит в электроэнергии.

Электрическая мощность, развиваемая турбоагрегатом с такой паровой турбиной, зависит от фактической нагрузки производства или его потребности в паре. Поэтому ТЭЦ обычно работает параллельно с электросетью, которые покрывают возникающий дефицит в электроэнергии. - Транспортные паровые турбины применяются как главные и дополнительные двигатели на кораблях и судах. В отличие от большинства стационарных турбин, транспортные паровые турбины работают с переменной частотой вращения, зависящей от требуемой скорости судна.

Основные отличия турбины от поршневого двигателя.

Паровые турбины и поршневые двигатели имеют ряд существенных отличий, связанных с конструкционными особенностями. Эти отличия существенно влияют на выбор того или иного принципа работы приводного двигателя в разных системах:

- Электрический КПД в электростанциях. Наивысший электрический КПД – до 34% у турбины и 42% и более у газопоршневого двигателя – достигается при работе со 100%-ной нагрузкой.

При снижении нагрузки до 50 % электрический КПД газовой турбины снижается почти в 2 раза (50%). Для газопоршневого двигателя такое же изменение режима нагрузки приведет к снижению КПД всего на 4-5%.

При снижении нагрузки до 50 % электрический КПД газовой турбины снижается почти в 2 раза (50%). Для газопоршневого двигателя такое же изменение режима нагрузки приведет к снижению КПД всего на 4-5%. - Номинальный выход мощности, и поршневого двигателя, и турбины зависит от высоты площадки над уровнем моря и температуры окружающего воздуха. При повышении температуры от –30 °С до +30 °С электрический КПД у турбины снижается на 15–20 %. В отличие от турбины, поршневой двигатель практически не меняет электрический КПД в данном интервале температур.

- Количество пусков: турбину, из-за резких изменений термических напряжений, возникающих в наиболее ответственных узлах и деталях горячего тракта при пусках агрегата из холодного состояния, предпочтительнее использовать для покрытия базовой нагрузки, не предусматривающей остановы и пуски, так как каждый пуск ведет к снижению назначенного ресурса.

- Поршневой двигатель может запускаться и останавливаться неограниченное число раз, что не отражается на его моторесурсе.

Поэтому поршневой двигатель лучше приспособлен для покрытия пиковых нагрузок.

Поэтому поршневой двигатель лучше приспособлен для покрытия пиковых нагрузок. - Ресурс до капитального ремонта у турбины — порядка 30 000 рабочих часов (около 4 лет), у поршневого двигателя этот показатель равен 60 000 рабочих часов (около 8 лет).

- Стоимость капитального ремонта турбины с учётом затрат на запчасти и материалы несколько выше, чем ремонт поршневой установки — он требует значительно меньше финансовых и людских ресурсов.

- Капитальный ремонт может проводиться только на специально подготовленном стенде (обычно – на заводе производителе), в отличие от газопоршневого двигателя, который может ремонтироваться на месте.

- Эксплуатационные затраты на ТЭЦ с поршневыми машинами ниже, чем на ТЭЦ с турбинами. Резкие скачки на графике ГТД — капитальные ремонты двигателя. У эксплуатационных затрат ГПД таких скачков нет.

- Строительство ТЭЦ на базе поршневых двигателей электрической мощностью до 15 МВт, как правило, ниже чем на базе турбин. Это связано с более сложной монтажной и технологической частью, требующей применение пара.

Для мощностей свыше 15 МВт электрической мощности, строительство ТЭЦ, как правило более целесообразно на базе турбин, так как габаритные размеры и стоимость поршневых электростанций высокой единичной мощности превышают экономический эффект от их использования в сравнении с турбинами

Турбина — Что такое Турбина?

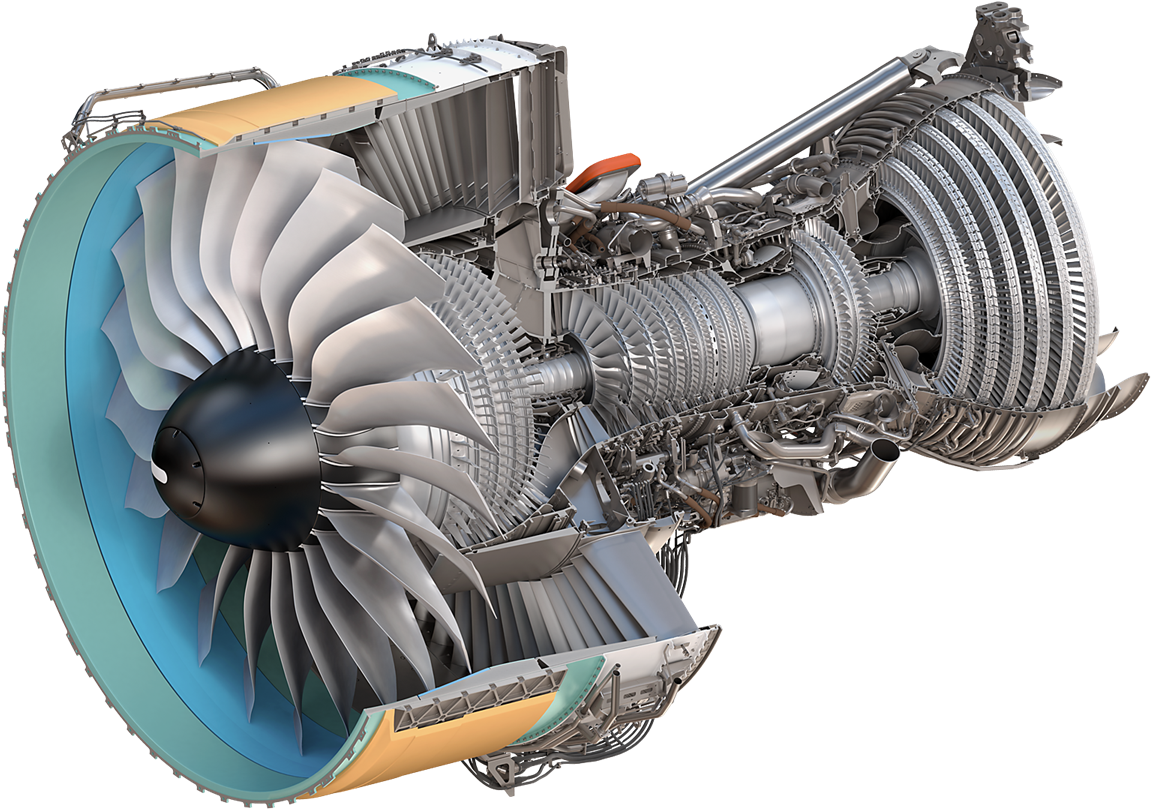

Турбина — ротационный двигатель с непрерывным рабочим процессом и вращательным движением рабочего органа

Турбина — ротационный двигатель с непрерывным рабочим процессом и вращательным движением рабочего органа (ротора), преобразующий кинетическую энергию и/или внутреннюю энергию рабочего тела (пара, газа, воды) в механическую работу.

Струя рабочего тела воздействует на лопатки, закреплённые по окружности ротора, и приводит их в движение.

Применяется в качестве привода электрического генератора на тепловых, атомных и гидро электростанциях, как составная часть приводов на морском, наземном и воздушном транспорте, а также гидродинамической передачи, гидронасосах.

Состав турбины

Турбина состоит из 2-х основных частей.

Ротор с лопатками — подвижная часть турбины.

Статор с выравнивающим аппаратом — неподвижная часть.

Виды турбин

По направлению движения потока рабочего тела различают аксиальные паровые турбины, у которых поток рабочего тела движется вдоль оси турбины, и радиальные, направление потока рабочего тела в которых перпендикулярно оси вала турбины.

Центробежные турбины (турбокомпрессоры) также выделяют как отдельный тип турбин.

По числу контуров турбины подразделяют на 1-контурные, 2-контурные и 3-контурные.

Очень редко турбины могут иметь 4 или 5 контуров.

Многоконтурная турбина позволяет использовать большие тепловые перепады энтальпии, разместив большое число ступеней разного давления.

По числу валов различают 1-вальные, 2-вальные, реже 3-вальные, связанных общностью теплового процесса или общей зубчатой передачей (редуктором).

Расположение валов может быть как коаксиальным так и параллельным с независимым расположением осей валов.

В местах прохода вала сквозь стенки корпуса установлены концевые уплотнения для предупреждения утечек рабочего тела наружу и засасывания воздуха в корпус.

На переднем конце вала устанавливается предельный регулятор (регулятор безопасности), автоматически останавливающий (замедляющий) турбину при увеличении частоты вращения на 10-12 % сверх номинальной.

По типу рабочего тела турбины делятся на Газовые турбины, Паровые турбины и Гидротурбины.

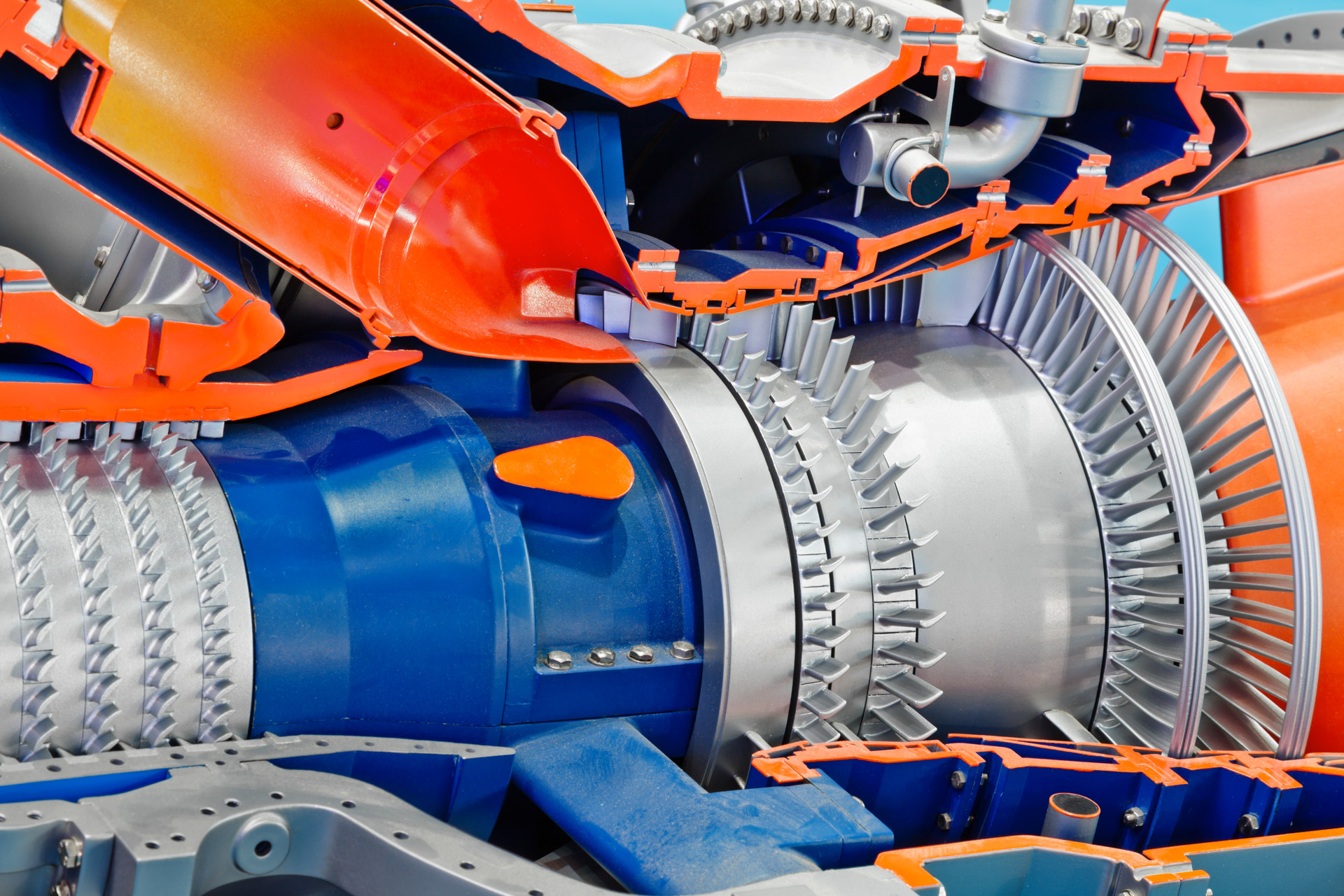

Устройство турбины

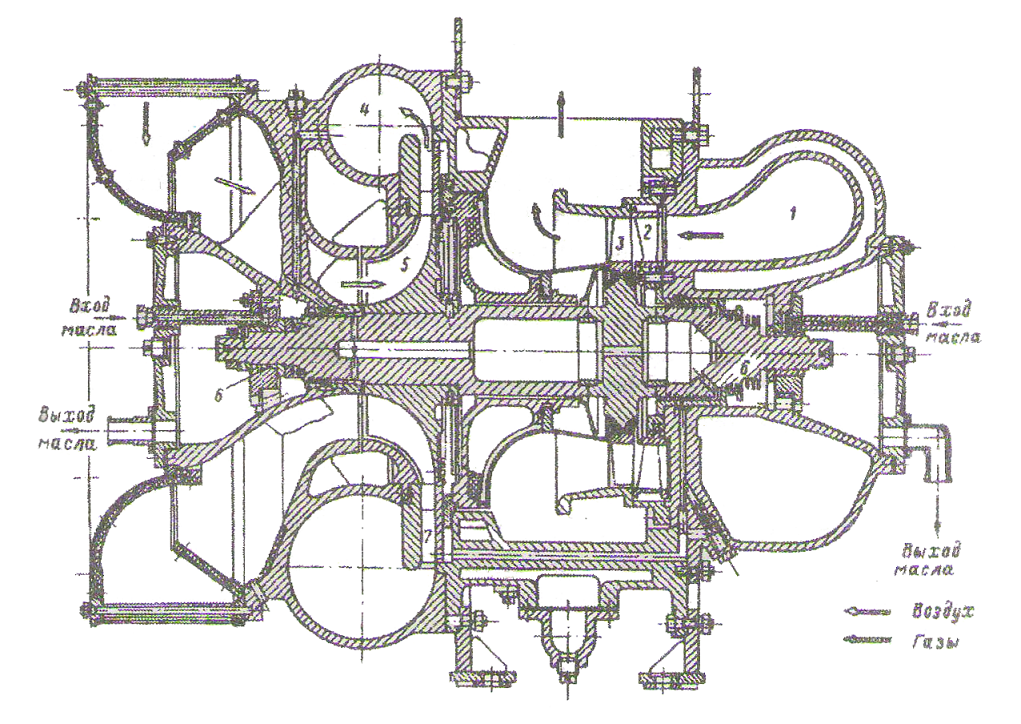

Для того чтобы увидеть внутреннее устройство турбины, при ее изображении «вырезана» передняя верхняя четверть. Точно также показана лишь задняя часть кожуха 2. Турбина состоит из трех цилиндров (ЦВД, ЦСД и ЦНД), нижние половины корпусов которых обозначены соответственно 39, 24 и18. Каждый из цилиндров состоит из статора, главным элементом которого являются неподвижный корпус, и вращающегося ротора. Отдельные роторы цилиндров (ротор ЦВД 47, ротор ЦСД 5 и ротор ЦНД 11) жестко соединяются муфтами 31 и 21. К полумуфте 12 присоединяется полумуфта ротора электрогенератора (не показан), а к нему — ротор возбудителя. Цепочка из собранных отдельных роторов цилиндров, генератора и возбудителя называется валопроводом. Его длина при большом числе цилиндров (а самое большое их число в современных турбинах — 5) может достигать 80 м.

Отдельные роторы цилиндров (ротор ЦВД 47, ротор ЦСД 5 и ротор ЦНД 11) жестко соединяются муфтами 31 и 21. К полумуфте 12 присоединяется полумуфта ротора электрогенератора (не показан), а к нему — ротор возбудителя. Цепочка из собранных отдельных роторов цилиндров, генератора и возбудителя называется валопроводом. Его длина при большом числе цилиндров (а самое большое их число в современных турбинах — 5) может достигать 80 м.

Валопровод вращается во вкладышах 42, 29, 23, 20 и т.д. опорных подшипников скольжения на тонкой масляной пленке и не касается металлической части вкладышей подшипников. Как правило, каждый из роторов размещают на двух опорных подшипниках. Иногда между роторами ЦВД и ЦСД устанавливают только один общий для них опорный подшипник (см. позицию 29 на рис. 6.1). Расширяющийся в турбине пар заставляет вращаться каждый из роторов, возникающие на них мощности складываются и достигают на полумуфте 12 максимального значения.

К каждому из роторов приложено осевое усилие. Они суммируются, и их результирующая осевая сила передается с гребня 30 на упорные сегменты, установленные в корпусе упорного подшипника.

Они суммируются, и их результирующая осевая сила передается с гребня 30 на упорные сегменты, установленные в корпусе упорного подшипника.

Каждый из роторов помещают в корпус цилиндра (см., например, поз. 24). При больших давлениях (а в современных турбинах оно может достигать 30 МПа 300 ат) корпус цилиндра (обычно ЦВД) выполняют двухстенным (из внутреннего 35 и внешнего 46 корпусов). Это уменьшает разность давлений на каждый из корпусов, позволяет сделать его стенки более тонкими, облегчает затяжку фланцевых соединений и позволяет турбине при необходимости быстро изменять свою мощность.

Все корпуса в обязательном порядке имеют горизонтальные разъемы 13, необходимые для установки роторов внутри цилиндров при монтаже, а также для легкого доступа внутрь цилиндров при ревизиях и ремонтах. При монтаже турбины все плоскости разъемов нижних половин корпусов устанавливают специальным образом (для простоты можно считать, что все плоскости разъема совмещают в одной горизонтальной плоскости). При последующем монтаже ось валопровода помещают в эту плоскость разъема, что обеспечивает центровку — ось валопровода будет точно совпадать с осью кольцевых расточек корпусов. Этим будут исключены задевания ротора о статор, которые могут привести к тяжелой аварии.

При последующем монтаже ось валопровода помещают в эту плоскость разъема, что обеспечивает центровку — ось валопровода будет точно совпадать с осью кольцевых расточек корпусов. Этим будут исключены задевания ротора о статор, которые могут привести к тяжелой аварии.

Пар внутри турбины имеет высокую температуру, а ротор вращается во вкладышах на масляной пленке, температура масла которой как по соображениям пожаробезопасности, так и необходимости иметь определенные смазочные свойства, не должна превышать 100 °С (а температура подаваемого и отводимого масла должна быть еще ниже). Поэтому вкладыши подшипников выносят из корпусов цилиндров и размещают их в специальных строениях — опорах (см. поз. 45, 28, 7 на рис. 6.1). Таким образом, вращающиеся концы каждого из роторов соответствующего цилиндра необходимо вывести из невращающегося статора, причем так, чтобы с одной стороны исключить какие-либо (даже малейшие) задевания ротора о статор, а с другой — не допустить значительную утечку пара из цилиндра в зазор между ротором и статором, так как это снижает мощность и экономичность турбины. Поэтому каждый из цилиндров снабжают концевыми уплотнениями (см. поз. 40, 32, 19) специальной конструкции.

Поэтому каждый из цилиндров снабжают концевыми уплотнениями (см. поз. 40, 32, 19) специальной конструкции.

Турбина устанавливается в главном корпусе ТЭС на верхней фундаментной плите 36 (см. рис. 2.6). В плите выполняются прямоугольные окна по числу цилиндров, в которых размещаются нижние части корпусов цилиндров, а также осуществляется вывод трубопроводов, питающих регенеративные подогреватели, паропроводы свежего и вторично перегретого пара, переходный патрубок к конденсатору.

После изготовления турбина проходит контрольную сборку и опробование на заводе-изготовителе. После этого ее разбирают на более-менее крупные блоки, доводят до хорошего товарного вида, консервируют, упаковывают в деревянные ящики и отправляют для монтажа на ТЭС.

Монтаж турбины

Монтаж турбины осуществляют в следующем порядке. Сначала устанавливают нижнюю половину ЦНД 18 опорным поясом 15, расположенным по периметру обоих выходных патрубков ЦНД. ЦНД имеет собственные вваренные в них опоры ротора. Затем на перемычке между окнами под ЦВД и ЦСД и слева от окна под ЦВД размещают нижние половины корпусов опор соответственно 28 и 41. После этого на опоры подвешивают нижние половины корпусов наружных цилиндров 39 и 24, в них помещают статорные элементы и осуществляют центровку всех цилиндров турбины.

Затем на перемычке между окнами под ЦВД и ЦСД и слева от окна под ЦВД размещают нижние половины корпусов опор соответственно 28 и 41. После этого на опоры подвешивают нижние половины корпусов наружных цилиндров 39 и 24, в них помещают статорные элементы и осуществляют центровку всех цилиндров турбины.

В опоры ротора вставляются нижние половины опорных вкладышей 42, 29, 23, 20 и 16, и на них опускают отдельные роторы. Их строго прицентровывают друг к другу и соединяют с помощью муфт 31 и 21.

Затем в верхние половины корпусов помещают необходимые внутренние статорные элементы и турбину закрывают. Для этого в отверстия на горизонтальные разъемы корпусов ввинчивают шпильки и опускают верхние половины (крышки — см., например, поз. 46 на рис. 6.1), после чего с помощью шпилек и специальных приспособлений верхние и нижние половины корпусов плотно стягиваются по фланцевым разъемам.

Аналогичным образом закрываются опоры роторов. После изоляции турбины, ограждения кожухом и многочисленных проверок ее доводят для состояния, пригодного к несению нагрузки.

При работе турбины пар из котла (см. рис. 2.2) по одному или нескольким паропроводам (это зависит от мощности турбины) поступает сначала к главной паровой задвижке, затем к стопорному (одному или нескольким) и, наконец, к регулирующим клапанам (чаще всего — 4). От регулирующих клапанов (на рис. 6.1 не показаны) пар по перепускным трубам 1 (на рис. 6.1 их четыре: две из них присоединены к крышке 46 внешнего корпуса ЦВД, а две других подводят пар в нижние половины корпуса) подается в паровпускную камеру 33 внутреннего корпуса ЦВД. Из этой полости пар попадает в проточную часть турбины и, расширяясь, движется к выходной камере ЦВД 38. В этой камере в нижней половине корпуса ЦВД имеются два выходных патрубка 37. К ним приварены паропроводы, направляющие пар в котел для промежуточного перегрева.

Вторично перегретый пар по трубопроводам поступает через стопорный клапан (не показан на рис. 6.1) к регулирующим клапанам 4, а из них — в паровпускную полость ЦСД 26. Далее пар расширяется в проточной части ЦСД и поступает в его выходной патрубок 22, а из него — в две перепускные трубы 6 (иногда их называют ресиверными), которые подают пар в паровпускную камеру ЦНД 9. В отличие от однопоточных ЦВД и ЦСД, ЦНД почти всегда выполняют двухпоточными: попав в камеру 9, пар расходится на два одинаковых потока и, пройдя их, поступает в выходные патрубки ЦНД 14. Из них пар направляется вниз в конденсатор. Перед передней опорой 41 располагается блок регулирования и управления турбиной 44. Его механизм управления 43 позволяет пускать, нагружать, разгружать и останавливать турбину.

В отличие от однопоточных ЦВД и ЦСД, ЦНД почти всегда выполняют двухпоточными: попав в камеру 9, пар расходится на два одинаковых потока и, пройдя их, поступает в выходные патрубки ЦНД 14. Из них пар направляется вниз в конденсатор. Перед передней опорой 41 располагается блок регулирования и управления турбиной 44. Его механизм управления 43 позволяет пускать, нагружать, разгружать и останавливать турбину.

ТУРБИНА | Энциклопедия Кругосвет

Содержание статьиТУРБИНА, первичный двигатель с вращательным движением рабочего органа для преобразования кинетической энергии потока жидкого или газообразного рабочего тела в механическую энергию на валу. Турбина состоит из ротора с лопатками (облопаченного рабочего колеса) и корпуса с патрубками. Патрубки подводят и отводят поток рабочего тела. Турбины, в зависимости от используемого рабочего тела, бывают гидравлические, паровые и газовые. В зависимости от среднего направления потока через турбину они делятся на осевые, в которых поток параллелен оси турбины, и радиальные, в которых поток направлен от периферии к центру.

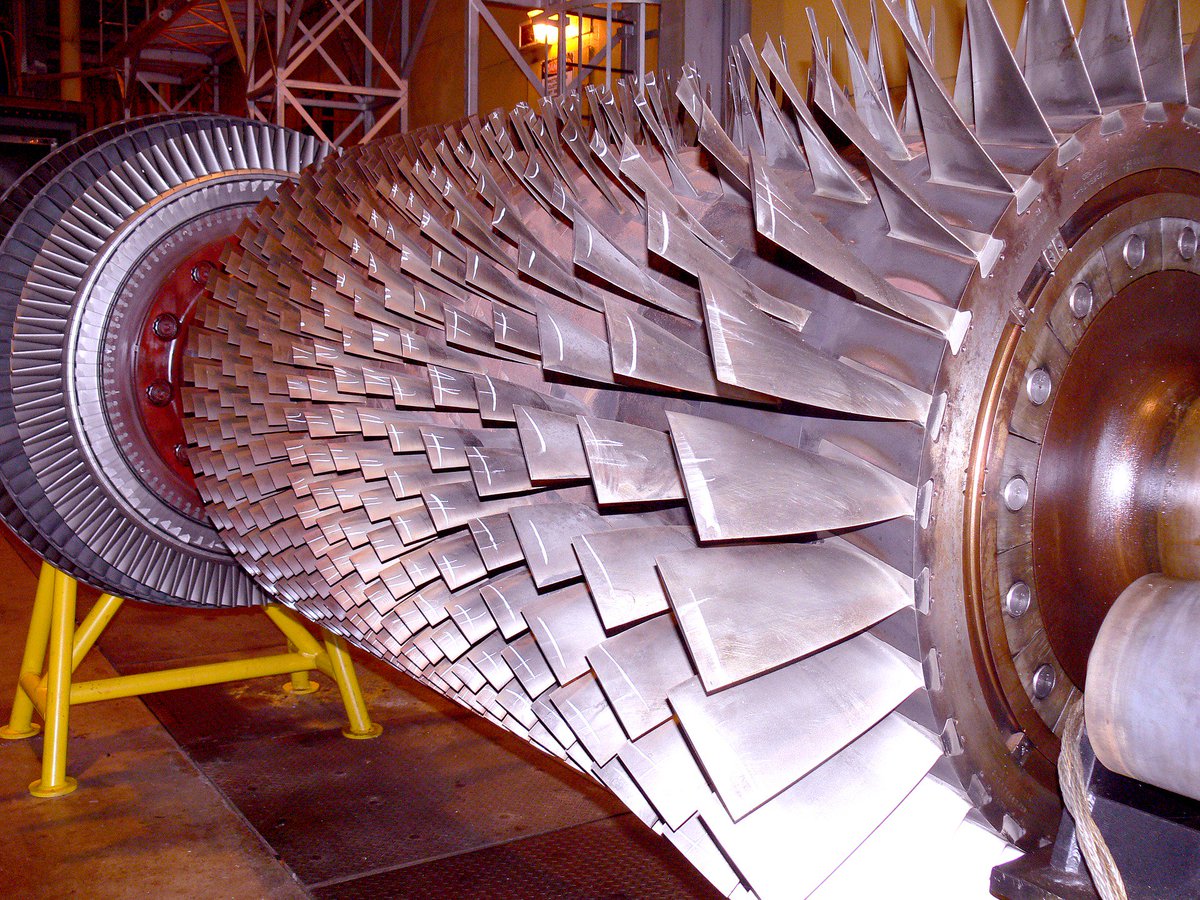

ПАРОВЫЕ ТУРБИНЫ

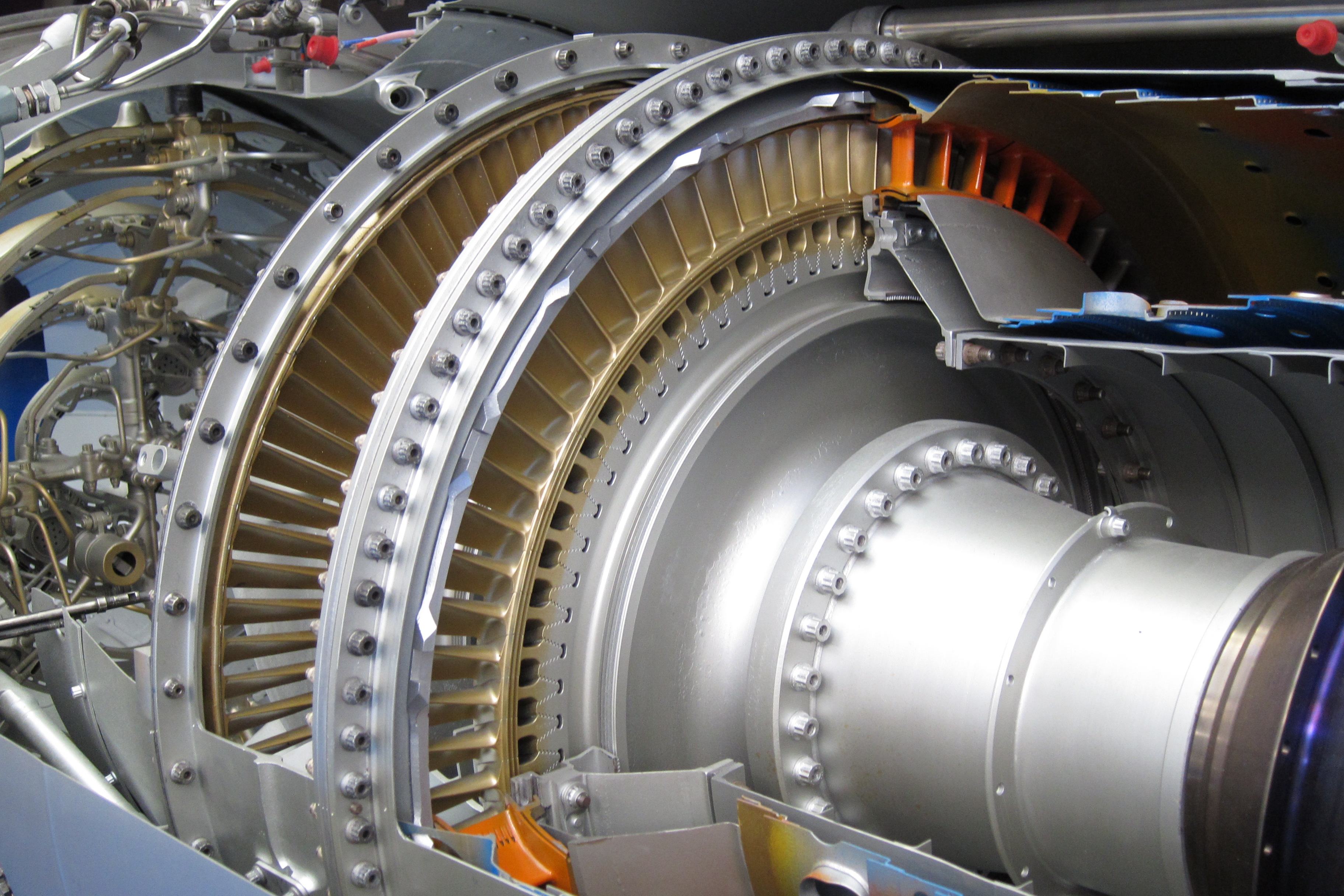

Основные элементы паровой турбины – корпус, сопла и лопатки ротора. Пар от внешнего источника по трубопроводам подводится к турбине. В соплах потенциальная энергия пара преобразуется в кинетическую энергию струи. Вырывающийся из сопел пар направляется на изогнутые (специально спрофилированные) рабочие лопатки, расположенные по периферии ротор. Под действием струи пара появляется тангенциальная (окружная) сила, приводящая ротор во вращение.

Сопла и лопатки.

Пар под давлением поступает к одному или нескольким неподвижным соплам, в которых происходит его расширение и откуда он вытекает с большой скоростью. Из сопел поток выходит под углом к плоскости вращения рабочих лопаток. В некоторых конструкциях сопла образованы рядом неподвижных лопаток (сопловой аппарат). Лопатки рабочего колеса искривлены в направлении потока и расположены радиально. В активной турбине (рис. 1,а) проточный канал рабочего колеса имеет постоянное поперечное сечение, т. е. скорость в относительном движении в рабочем колесе по абсолютной величине не меняется. Давление пара перед рабочим колесом и за ним одинаковое. В реактивной турбине (рис. 1,б) проточные каналы рабочего колеса имеют переменное сечение. Проточные каналы реактивной турбины рассчитаны так, что скорость потока в них увеличивается, а давление соответственно падает.

е. скорость в относительном движении в рабочем колесе по абсолютной величине не меняется. Давление пара перед рабочим колесом и за ним одинаковое. В реактивной турбине (рис. 1,б) проточные каналы рабочего колеса имеют переменное сечение. Проточные каналы реактивной турбины рассчитаны так, что скорость потока в них увеличивается, а давление соответственно падает.

Турбины обычно проектируют так, чтобы они находились на одном валу с устройством, потребляющим их энергию. Скорость вращения рабочего колеса ограничивается пределом прочности материалов, из которых изготовлены диск и лопатки. Для наиболее полного и эффективного преобразования энергии пара турбины делают многоступенчатыми.

Тепловые циклы.

Цикл Ранкина.

В турбину, работающую по циклу Ранкина (рис. 2,а), пар поступает от внешнего источника пара; дополнительного подогрева пара между ступенями турбины нет, есть только естественные потери тепла.

Цикл с промежуточным подогревом.

В этом цикле (рис. 2,б) пар после первых ступеней направляется в теплообменник для дополнительного подогрева (перегрева). Затем он снова возвращается в турбину, где в последующих ступенях происходит его окончательное расширение. Повышение температуры рабочего тела позволяет повысить экономичность турбины.

Цикл с промежуточным отбором и утилизацией тепла отработанного пара.

Пар на выходе из турбины обладает еще значительной тепловой энергией, которая обычно рассеивается в конденсаторе. Часть энергии может быть отобрана при конденсации отработанного пара. Некоторая часть пара может быть отобрана на промежуточных ступенях турбины (рис. 2,в) и использована для предварительного подогрева, например, питательной воды или для каких-либо технологических процессов.

Конструкции турбин.

В турбине происходит расширение рабочего тела, поэтому для пропуска возросшего объемного расхода последние ступени (низкого давления) должны иметь больший диаметр. Увеличение диаметра ограничивается допустимыми максимальными напряжениями, обусловленными центробежными нагрузками при повышенной температуре. В турбинах с разветвлением потока (рис. 3) пар проходит через разные турбины или разные ступени турбины.

Увеличение диаметра ограничивается допустимыми максимальными напряжениями, обусловленными центробежными нагрузками при повышенной температуре. В турбинах с разветвлением потока (рис. 3) пар проходит через разные турбины или разные ступени турбины.

Применение.

Для обеспечения высокого КПД турбина должна вращаться с высокой скоростью, однако число оборотов ограничивается прочностью материалов турбины и оборудованием, которое находится на одном валу с ней. Электрогенераторы на тепловых электростанциях рассчитывают на 1800 или 3600 об/мин и обычно устанавливают на одном валу с турбиной. На одном валу с турбиной могут быть установлены центробежные нагнетатели и насосы, вентиляторы и центрифуги.

Низкоскоростное оборудование соединяется с высокоскоростной турбиной через понижающий редуктор, как, например, в судовых двигателях, где гребной винт должен вращаться с частотой от 60 до 400 об/мин.

ДРУГИЕ ТУРБИНЫ

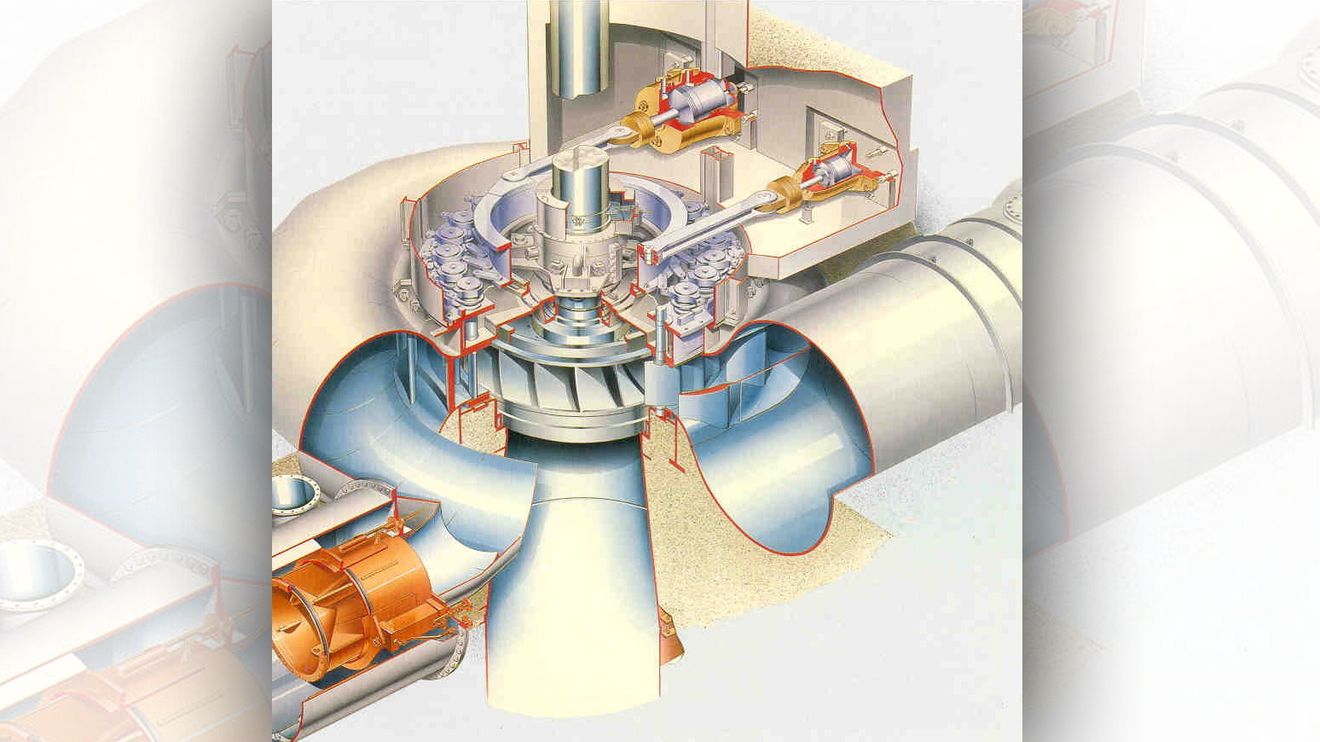

Гидравлические турбины.

В современных гидротурбинах рабочее колесо вращается в специальном корпусе с улиткой (радиальная турбина) или имеет на входе направляющий аппарат, обеспечивающий нужное направление потока. На валу гидротурбины обычно устанавливается и соответствующее оборудование (электрогенератор на гидроэлектростанции).

На валу гидротурбины обычно устанавливается и соответствующее оборудование (электрогенератор на гидроэлектростанции).

Газовые турбины.

В газовой турбине используется энергия газообразных продуктов сгорания из внешнего источника. Газовые турбины по конструкции и принципу работы аналогичны паровым и находят широкое применение в технике.

Назначение и разновидности паровых турбин

Паровая турбина — это турбина, в которой пар является циркулирующим фактором

Прототипом паровой турбины был насос Герона. Это двигатель (тепловая машина), который использует тепловую энергию водяного пара, обычно производимую в паровом котле или парогенераторе, для генерации механической энергии, передаваемой валом в другую машину, например электрический генератор.

Паровая турбина представляет собой роторный тепловой двигатель. В нем обрабатывается тепловая энергия водяного пара, который поступает в турбину из котла для механической работы.

Поскольку тепловая турбина состоит из различных последовательных этапов, расчеты энергии турбины сводятся к расчету отдельных этапов. Общая мощность турбины является суммой мощностей отдельных ступеней. Ступень турбины состоит из неподвижного рулевого кольца, постоянно соединенного с корпусом, и кольца ротора, соединенного с вращающимся валом. В рабочем колесе энтальпия агента преобразуется в его кинетическую энергию, а в импульсном ободе обмен кинетической энергии превращается в механическую. В целом энтальпия агента преобразуется в механическую энергию.

Общая мощность турбины является суммой мощностей отдельных ступеней. Ступень турбины состоит из неподвижного рулевого кольца, постоянно соединенного с корпусом, и кольца ротора, соединенного с вращающимся валом. В рабочем колесе энтальпия агента преобразуется в его кинетическую энергию, а в импульсном ободе обмен кинетической энергии превращается в механическую. В целом энтальпия агента преобразуется в механическую энергию.

Турбина является сложным техническим устройством. Для ввода в эксплуатацию, требуется весь комплекс услуг: монтаж паровой турбины, наладку, опробование, проведение опытных тестов, сдачу установки в эксплуатацию. При монтаже выполняется укладка фундамента, прокладка необходимых труб, установка турбины и подведение пара, а также включение в электрическую сеть.

Разновидности

В зависимости от вектора движения пара турбины бывают:

- радиальными;

- аксиальными.

В первых поток пара направляется перпендикулярно оси. Лопаточный аппарат расположен параллельно вращающейся оси.

В машинах аксиального типа пар движется вдоль вращающейся оси. Именно такой вид паровых турбин нашел широкое применение в странах СНГ.

Паровые турбины бывают:

- однокорпусные;

- двухкорпусные;

- трехкорпусные;

- многокорпусные.

Внутри турбины происходит двойное преобразование энергии:

- При расширении пара тепловая энергия пара преобразуется в кинетическую энергию потока пара (это происходит главным образом в стационарных межмолекулярных каналах),

- В межмолекулярных каналах ротора кинетическая энергия преобразуется в механическую работу.

Система турбинных лопаток состоит из неподвижных лопастных ободов (лопастей и корпуса) и вращающихся ободов (ротора).

В лопаточном аппарате при работе часть из них неподвижны. Они называются сопловыми лопатками. Они служат целям обеспечения потоку пара дополнительного ускорения. Лопатки, находящиеся в цикле вращения, носят название рабочих.

Паровая турбина надежно защищена от проникновения внутрь воздуха из внешнего пространства. Это достигается использованием различных уплотнителей, пар на которые поступает в незначительном объеме.

Это достигается использованием различных уплотнителей, пар на которые поступает в незначительном объеме.

В случае, если частота вращения турбины превышает нормативные значения, можно отключить подачу пара с помощью регулятора безопасности, который расположен на переднем участке вала.

По состоянию термодинамического фактора турбины бывают:

- для перегретого пара с докритическим давлением,

- для перегретого пара со сверхкритическим давлением,

- для пара насыщенного (используется на атомных электростанциях).

По угловой скорости различают:

- турбины с нормальной скоростью (50 или 60 Гц),

- турбины с половинной скоростью (25 Гц или 30 Гц),

- высокоскоростные турбины с зубчатой передачей.

По назначению турбины бывают:

- для привода электрогенераторов,

- для привода рабочих машин (насосов, компрессоров и т. д.),

- для приведения в движение транспортных средств (судов и др.

).

).

Турбина с энергосберегающими свойствами

Является отличной заменой редуцирующих устройств. Строение турбины позволяет использовать насыщенный пар, а также пар со значительными перепадами или т.н. «мятый».

Такое оборудование может быть двухвенечным одноступенчатым для быстрого разгона и стопа ротора. Использование такой паровой турбины простое: старт и остановка осуществляется с помощью кнопки, а работа установки регулируется автоматикой.

Турбины до 1000 кВт

Такое оборудование служит для утилизации избыточной паровой энергии, что делает результативным сохранение электрической энергии. При использовании такой технологии пар получается не с помощью способа дросселирования (аналогичный метод применяется в котельных), а с использованием расширения, в результате чего создается дополнительная энергия, производится электричество и тепло.

типов гидроэнергетических турбин | Министерство энергетики

Вы находитесь здесь

Главная »Типы гидроэнергетических турбин Есть два основных типа гидротурбин: импульсные и реактивные. Тип гидроэнергетической турбины, выбранной для проекта, зависит от высоты стоячей воды, называемой «напор», и расхода или объема воды на участке. Другие решающие факторы включают глубину установки турбины, эффективность и стоимость.

Тип гидроэнергетической турбины, выбранной для проекта, зависит от высоты стоячей воды, называемой «напор», и расхода или объема воды на участке. Другие решающие факторы включают глубину установки турбины, эффективность и стоимость.

Термины, используемые на этой странице, определены в глоссарии.

ИМПУЛЬСНАЯ ТУРБИНА

Импульсная турбина обычно использует скорость воды для перемещения рабочего колеса и нагнетания до атмосферного давления. Струя воды попадает в каждое ведро бегунка.На нижней стороне турбины нет всасывания, и вода вытекает из нижней части корпуса турбины после ударов по рабочему колесу. Импульсная турбина обычно подходит для приложений с высоким напором и низким расходом.

Pelton

Колесо пелтона имеет одну или несколько свободных форсунок, выбрасывающих воду в вентилируемое пространство и сталкивающихся с ведрами бегунка. Тяговые трубы не требуются для импульсной турбины, так как рабочий рабочий орган должен располагаться выше максимального уровня нижнего бьефа, чтобы обеспечить работу при атмосферном давлении.

Тяговые трубы не требуются для импульсной турбины, так как рабочий рабочий орган должен располагаться выше максимального уровня нижнего бьефа, чтобы обеспечить работу при атмосферном давлении.

Колесо Turgo является разновидностью Pelton и производится исключительно компанией Gilkes в Англии. Бегунок Turgo представляет собой литое колесо, форма которого в целом напоминает лопасть вентилятора, закрывающуюся по внешним краям. Поток воды подается с одной стороны, проходит через лопасти и выходит с другой стороны.

Поперечный поток

Турбина поперечного потока имеет форму барабана и использует удлиненное сопло прямоугольного сечения, направленное против изогнутых лопаток на рабочем колесе цилиндрической формы.Напоминает воздуходувку типа «беличья клетка». Турбина с перекрестным потоком позволяет воде дважды проходить через лопасти. Первый проход — это когда вода течет с внешней стороны лопастей внутрь; второй проход — изнутри назад. Направляющая лопатка на входе в турбину направляет поток в ограниченную часть рабочего колеса. Поперечный поток был разработан для обеспечения большего расхода воды и более низкого напора, чем у Pelton.

Поперечный поток был разработан для обеспечения большего расхода воды и более низкого напора, чем у Pelton.

РЕАКЦИОННАЯ ТУРБИНА

Реакционная турбина вырабатывает мощность за счет комбинированного действия давления и движущейся воды.Бегунок помещается непосредственно в поток воды, текущей по лопастям, а не ударяет по каждому по отдельности. Реакционные турбины обычно используются на объектах с более низким напором и более высоким расходом, чем по сравнению с импульсными турбинами.

Пропеллер

Пропеллерная турбина обычно имеет рабочее колесо с тремя-шестью лопастями, в которых вода постоянно контактирует со всеми лопастями. Представьте себе гребной винт лодки, вращающийся в трубе. По трубе давление постоянное; в противном случае бегун потеряет равновесие. Шаг лопастей может быть фиксированным или регулируемым. Основными компонентами, помимо бегунка, являются корпус спирали, калитка и вытяжная труба. Есть несколько различных типов пропеллерных турбин:

Представьте себе гребной винт лодки, вращающийся в трубе. По трубе давление постоянное; в противном случае бегун потеряет равновесие. Шаг лопастей может быть фиксированным или регулируемым. Основными компонентами, помимо бегунка, являются корпус спирали, калитка и вытяжная труба. Есть несколько различных типов пропеллерных турбин:

Bulb Turbine

Турбина и генератор представляют собой герметичный блок, размещенный непосредственно в потоке воды.

Straflo

Генератор крепится непосредственно по периметру турбины.

Трубная турбина

Напорный водовод изгибается непосредственно перед или после рабочего колеса, обеспечивая прямолинейное соединение с генератором.

Kaplan

И лопасти, и калитки регулируются, что обеспечивает более широкий диапазон работы.

Francis

Турбина Francis имеет рабочий стол с фиксированными лопатками (лопатками), обычно девять или более. Вода поступает прямо над бегуном и вокруг него, а затем проваливается, заставляя его вращаться. Помимо бегунка, другими основными компонентами являются корпус спирали, калитки и отсасывающая труба.

Вода поступает прямо над бегуном и вокруг него, а затем проваливается, заставляя его вращаться. Помимо бегунка, другими основными компонентами являются корпус спирали, калитки и отсасывающая труба.

Kinetic

Турбины с кинетической энергией, также называемые турбинами со свободным потоком, вырабатывают электричество из кинетической энергии, присутствующей в проточной воде, а не за счет потенциальной энергии от головки.Системы могут работать в реках, искусственных каналах, приливных водах или океанских течениях. Кинетические системы используют естественный путь потока воды. Они не требуют отвода воды через искусственные каналы, русла рек или трубы, хотя они могут найти применение в таких каналах. Кинетические системы не требуют больших строительных работ; однако они могут использовать существующие конструкции, такие как мосты, отводы и каналы.

Кинетические системы не требуют больших строительных работ; однако они могут использовать существующие конструкции, такие как мосты, отводы и каналы.

ПОДРОБНЕЕ О HYDROPOWER TECHNOLOGY

Подписаться на The Water Wire

Укажите ниже свой адрес электронной почты, чтобы подписаться на нашу периодическую рассылку новостей.

10 больших ветряных турбин | Windpower Monthly

Взгляните на десять самых больших ветряных турбин, доступных сегодня на рынке.

Мы ориентируемся на турбины, которые находятся в производстве или на которые принимаются заказы — исключая снятые с производства, испытательные прототипы для тех, которые никогда не производились, и проекты, которые все еще находятся на чертежных досках, — чтобы проверить надежность крупнейших моделей отрасли.

Обновлено 3 сентября 2018 г.

===

1. MHI Vestas V164-9.5MW

Номинальная мощность: 9,5 МВт Диаметр ротора: 164 м

Трансмиссия: Среднескоростной редуктор Класс IEC: S

MHI Vestas продолжает лидировать в коммерчески доступных турбинных мощностях.

Совместное предприятие, действующее уже пятый год, показало, что платформа V164, первоначально заявленная как модель мощностью 7 МВт в 2011 году, все еще может развиваться дальше, в то время как конкуренты изучают совершенно новые продукты.

Новый генеральный директор MHI Vestas Филипп Кавафян сказал, что он может стать «рабочей лошадкой» оффшорной индустрии, и выразил желание сохранить конкурентоспособность платформы еще на несколько лет, делая ставку на то, что отрасль хочет иметь проверенный дизайн вместо новой, хотя и более крупной модели.

Его версия турбины мощностью 8-8,8 МВт была установлена (или должна быть установлена) на нескольких проектах в Великобритании, Голландии, Дании и Германии с общей суммарной мощностью 2,24 ГВт.

MHI Vestas потерпела небольшую неудачу, когда 9.Испытательная турбина мощностью 5 МВт в Дании была уничтожена в результате пожара в 2017 году, причиной которого был неисправный компонент, поврежденный во время установки.

Этот компонент был уникальным для демонстрационной машины и не повлиял на программу испытаний, и модель получила сертификацию в июне 2018 года.

Двигатель V164-9,5 МВт имеет мощность около 3,7 ГВт. Она была названа предпочтительной турбиной для ветряных электростанций Moray East мощностью 950 МВт и Triton Knoll мощностью 860 МВт у восточного побережья Великобритании. Оба проекта получили поддержку в контрактах 2017 года на аукцион поддержки различий.

Он также предназначен для бельгийского проекта Northwester 2 мощностью 224 МВт, немецкого проекта Deutsche Bucht мощностью 252 МВт и участка Borssele III & IV мощностью 731,5 МВт в Нидерландах, где две модели будут впервые установлены на фундаменте с одноковшовым ковшом.

За пределами Европы производитель объявил о подписании соглашения о предпочтительном поставке турбин для своей платформы V164 мощностью 8–9,5 МВт для проектов на Тайване с Copenhagen Infrastructure Partners, которая владеет тремя объектами в округе Чанхуа на западе страны.

2. Siemens Gamesa SG 8.0-167 DD

Номинальная мощность 8 МВт Диаметр ротора 167 м

Трансмиссия Прямой привод IEC Class S (1B)

Siemens Gamesa — еще одна большая турбина, которая претерпела регулярные и постепенные изменения с момента ее первоначального запуска в 2011 году в виде блока мощностью 6 МВт с 120-метровым ротором.

Эта модель SG 8.0-167 была представлена на конференции WindEurope в Амстердаме в ноябре 2017 года.

Несмотря на то, что его номинальная мощность составляет 8 МВт, его потенциально можно увеличить до 9 МВт с помощью опции режима мощности.

Ротор теперь имеет диаметр 167 метров — самый большой из имеющихся на рынке — по сравнению с предыдущими 154-метровыми версиями, обеспечивая удельную номинальную мощность 365 Вт / м 2 при условии мощности 8 МВт.

Последняя эволюция также выиграла от слияния Siemens и Gamesa, последняя из которых владела ныне несуществующей турбиной Adwen мощностью 8 МВт, как с точки зрения технологии, так и с точки зрения трубопроводов.

Его предшественники мощностью 6 МВт с ротором длиной 154 и 120 метров были установлены, среди прочего, на площадках Ørsted Westermost Rough (Великобритания) мощностью 210 МВт, Gode Wind 2 (Германия) и Equinors мощностью 402 МВт (Великобритания), в то время как последующие 7 МВт считает в своем послужном списке проект Hornsea Project One мощностью 1,2 ГВт и восточную фазу проекта Walney Extension мощностью 329 МВт в Великобритании.

Вместе с аутрайдером мощностью 3,6 МВт они сделали SGRE ведущим производителем оффшорных ветряных турбин в мире.

За десять месяцев с момента запуска новая платформа мощностью 8 МВт получила заказы почти на 5.7 ГВт мощности оффшорной ветроэнергетики, включая 1,5 ГВт во Франции, взятой у Adwen, 900 МВт в Дании и 1,4 ГВт в Великобритании, а также более мелкие заказы в Германии, Нидерландах и Тайване, что означает, что положение SGRE на рынке остается относительно безопасным.

В отличие от конкурента MHI Vestas, Siemens Gamesa не скрывала, что планирует создать турбину мощностью 10 МВт для следующего поколения, но объявление GE Renewable Energy о ее машине мощностью 12 МВт в начале этого года могло ускорить дело.

3.Goldwind GW154 6,7 МВт

Номинальная мощность: 6,7 МВт Диаметр ротора: 154 м

Трансмиссия: Прямой привод с постоянным магнитом Класс IEC: I

Ведущий производитель турбин в Китае раскрыл более подробную информацию о своей новой оффшорной платформе мощностью 6 МВт с прямым приводом, хотя с тех пор компания заметно молчала о своих успехах.

Заявлено три варианта: турбина мощностью 6,7 МВт с диаметром ротора 154 метра; и 6.Машины мощностью 45 МВт с диаметром ротора 164 и 171 метр.

Диапазон удельной мощности от 281 Вт / м 2 для GW171 / 6,45 до 360 Вт / м 2 для GW154 / 6,7 МВт.

GW171 / 6.45 обещает более длинную лопасть ротора, чем в настоящее время предлагают MHI Vestas или Siemens Gamesa.

Но поставщик лопастей LM Wind Power имеет опыт изготовления лопастей длиной 88,4 метра для мертворожденной турбины Adwen AD 8-180.

Производство лопастей диаметром 75,1 метра для 6.Модель 7MW, самая длинная из произведенных в Китае, была запущена в сентябре 2017 года.

Первым приоритетом является GW154 / 6.7M, который предназначен в первую очередь для работы в районах с сильным ветром у побережья восточных провинций Фуцзянь и Гуандун.

Версии с более низким рейтингом и более длинными лопастями будут ориентированы на участки с более низкой средней скоростью ветра.

Goldwind утверждает, что Япония и Южная Корея являются основными целевыми рынками за пределами Китая, но Европа и Индия также могут предоставить коммерческие возможности в будущем.

4. Senvion 6.2M 152

Номинальная мощность: 6,15 МВт Диаметр ротора: 152 м

Трансмиссия: Высокоскоростной редуктор Класс IEC: S

Впервые представленная еще в 2004 году как машина мощностью 5 МВт с диаметром ротора 126 метров и обозначенная как Repower, эта морская турбина, похоже, приближается к концу своего производственного срока, несмотря на то, что мощность на паспортной табличке увеличилась до 6,15 МВт, а диаметр ротора до 152 метров .

Senvion установила 72 агрегата в 2017 году, 54 на Nordsee One и 18 на Nordergrunde, оба в Северном море Германии, хотя у них был меньший диаметр ротора 126 метров.