Проточка — шейка — вал

Проточка — шейка — вал

Cтраница 1

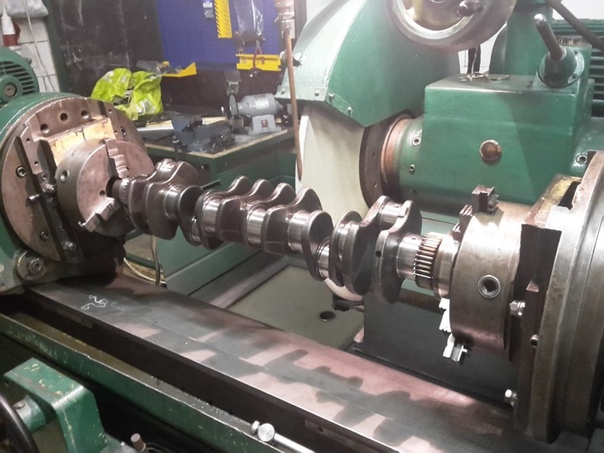

Проточка шеек вала производится в соответствии с чертежами и техническими условиями з авода-изготови теля. После проточки шеек непараллельность осей — шатунных шеек и оси вала не должна превышать 0 02 на 100 мм длины. [1]

После проточки шеек вала, а также при износе или подплавле-нии вкладышей подшипников производят их перезаливку и пригонку. [2]

После проточки шеек вала, а также при износе или подплав-лении вкладышей подшипников производят их перезаливку и пригонку. [3]

После проточки шеек вала, а также при износе или подплавле-нии вкладышей подшипников производят их перезаливку и пригонку. [4]

Лучшим методом ликвидации излишней овальности является проточка шеек вала

[5]

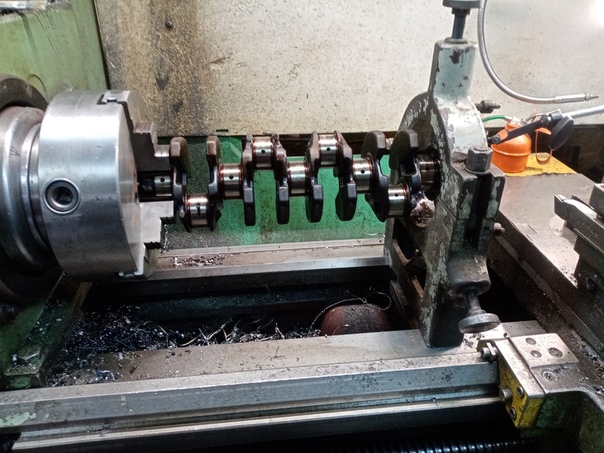

[5]При среднем ремонте производится частичная разборка оборудования, проточка шеек вала ротора, проточка коллектора, мойка, пропитка и сушка обмоток, сборка и проверка работы оборудования на холостом ходу и при пробной сварке. [6]

Ротор мельницы вынимают из корпуса в тех случаях, когда предстоит замена дисков, правка вала или замена подшипников с проточкой шеек вала. Перед выемкой ротора с него снимают била и билодержатели. [7]

В содержание среднего ремонта входят все операции малого ремонта и, кроме того, полная разборка электродвигателя с устранением повреждения отдельных мест обмотки без ее замены, промывка узлов и деталей электродвигателя, замена неисправных пазовых клиньев и изоляционных втулок, мойка, пропитка и сушка обмоток электродвигателя, покрытие обмоток покровным лаком, проверка креплений вентилятора и его ремонт,

Овальность и конусность для коренных шеек должна быть не более 0 04 мм для новых и не более 0 2 мм для старых валов. Овальность и конусность для шатунных шеек должна быть не более 0 05 мм для новых и не более 0 2 мм для старых валов. Если овальность, конусность или биение шеек вала выше указанных норм, то их протачивают и шлифуют. Проточка и шлифовка коренных шеек вала может быть произведена на токарном станке, или опиловкой на месте напильниками по ринейке и микрометру с последующей шлифовкой наждачным полотном. При проточке коренных шеек вала на токарном станке, во избежание прогиба вала, между кривошипными щеками необходимо установить фиксирующие распорки. При

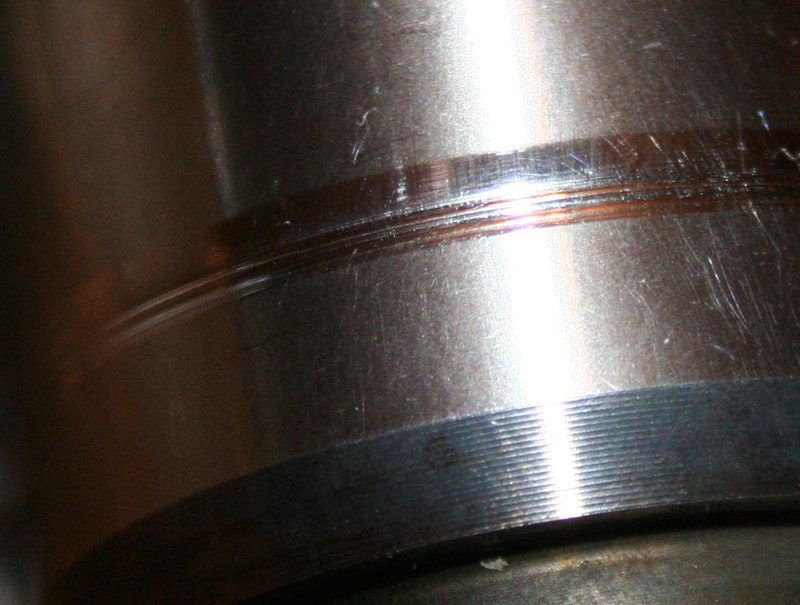

Поэтому отдельные царапины на них, образовавшиеся при снятии подшипника, могут быть оставлены. Но если поверхность шейки сносилась от повторных сборок и разборок машины, то кольцо подшипника будет сидеть очень слабо и даже начнет проворачиваться при работе машины. Иногда пытаются устранить этот недостаток, делая накернивание или насечку на шейке вала. Однако отдельные выступы, на которых сидит подшипник, очень быстро сработаются и подшипник снова начнет проворачиваться. Поэтому единственно возможный способ ремонта заключается в

Иногда пытаются устранить этот недостаток, делая накернивание или насечку на шейке вала. Однако отдельные выступы, на которых сидит подшипник, очень быстро сработаются и подшипник снова начнет проворачиваться. Поэтому единственно возможный способ ремонта заключается в

Страницы: 1

Ремонт валов электродвигателей

В процессе эксплуатации электродвигателей роторы (якоря) неизбежно получают повреждения различного характера. К подобным дефектам можно отнести искривление вала, повреждение рабочей поверхности шейки вала, «проседания» вала в результате затяжки пластин ротора, нарушение прессовки сердечника и так далее. Ремонт валов электродвигателей зависит от типа повреждений.

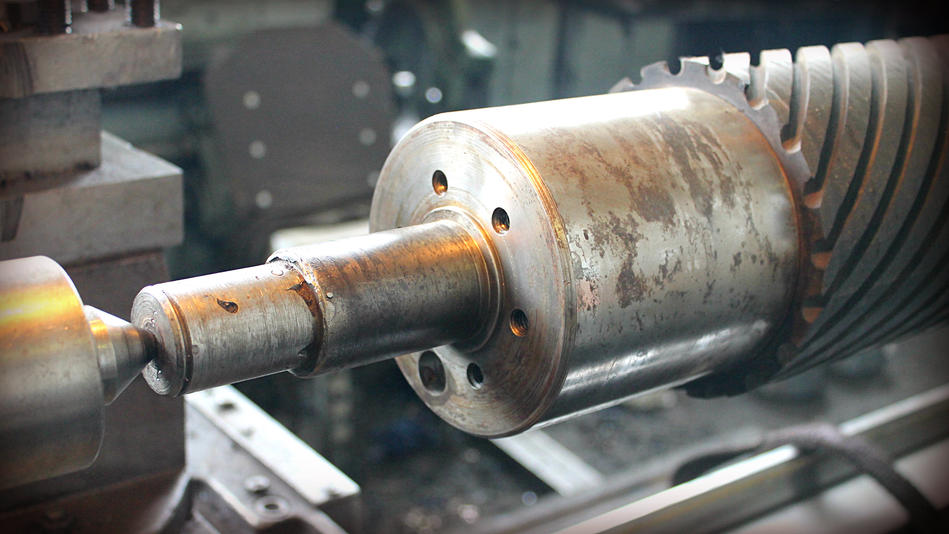

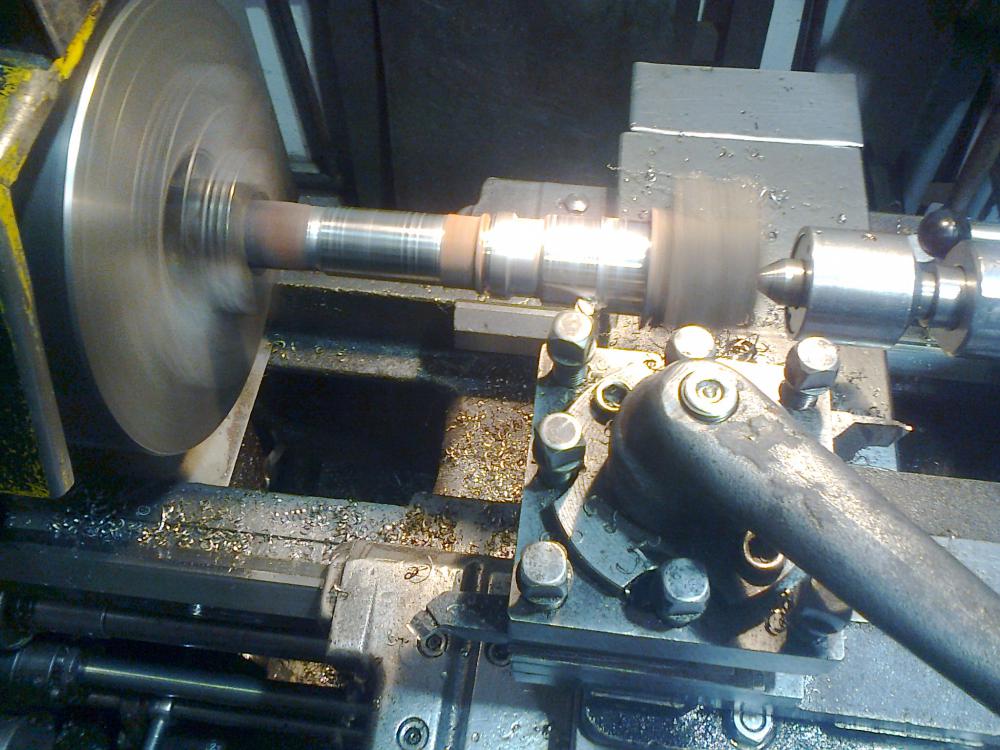

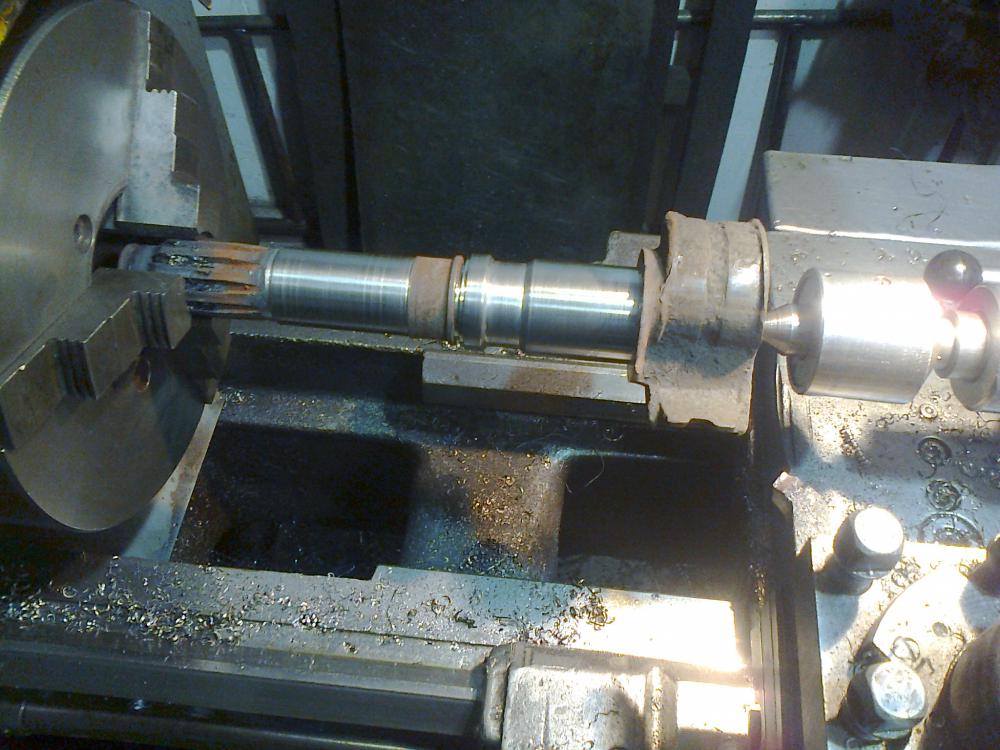

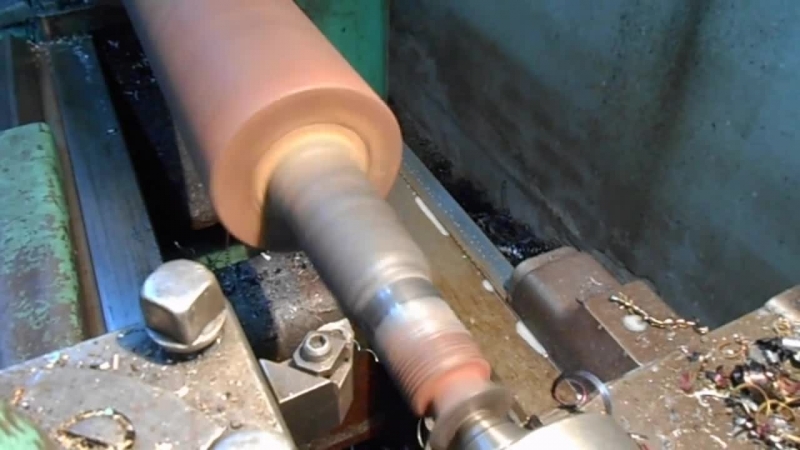

При повреждениях поверхности шейки вала (ее выработке) ремонтные работы проводят при помощи токарного станка (проточка). Однако, проточка возможна лишь в том случае, если выработка поверхности составляет не более 5% от диаметра вала. Если же выработка имеет большую величину, то ремонт вала возможен лишь методом наплавления слоя металла с последующей проточкой на токарном станке.

Однако, проточка возможна лишь в том случае, если выработка поверхности составляет не более 5% от диаметра вала. Если же выработка имеет большую величину, то ремонт вала возможен лишь методом наплавления слоя металла с последующей проточкой на токарном станке.

Наплавление слоя металла на вал ротора можно реализовать двумя способами – методом высокочастотной металлизации и методом электродуговой металлизации. Второй метод – наиболее традиционный и распространенный на сегодняшний день. Он основан на применении электродуговых аппаратов, к примеру, ЭМ-6, ЛК-БА и других. Для высокочастотной металлизации применяется специальное оборудование, принцип действия которого основан на нагревании, плавлении и распылении металлической проволоки токами высокой частоты. Данный метод можно считать более прогрессивным, так как он позволяет значительно сократить потери металла, снизить степень окисления его частиц, многократно уменьшить выгорание элементов металлической проволоки.

Выявить наличие искривления вала электродвигателя возможно путем проверки его биения на токарном станке.

Незначительные поверхностные дефекты на шейке вала возможно устранить при помощи обычной наждачной бумаги с нанесенным на нее слоем масла. Альтернативой наждачной бумаге может служить, естественно, и шлифовальный станок.

Искривление вала электродвигателя не требует ремонта при его величине не более 0,1 мм (на 1 метр вала) и не более 0,2 мм на всю длину вала. Искривление вала до 0,3% по отношению к его длине устраняют без предварительного нагрева. Устранение искривления большей величины осуществляется под гидравлическим прессом и требует предварительного нагрева вала до температуры 900-1000 градусов Цельсия. После прогрева вала его выправляют, протачивают и шлифуют. Максимальная величина уменьшения диаметра шейки вала при проточке составляет 6% от исходного диаметра.

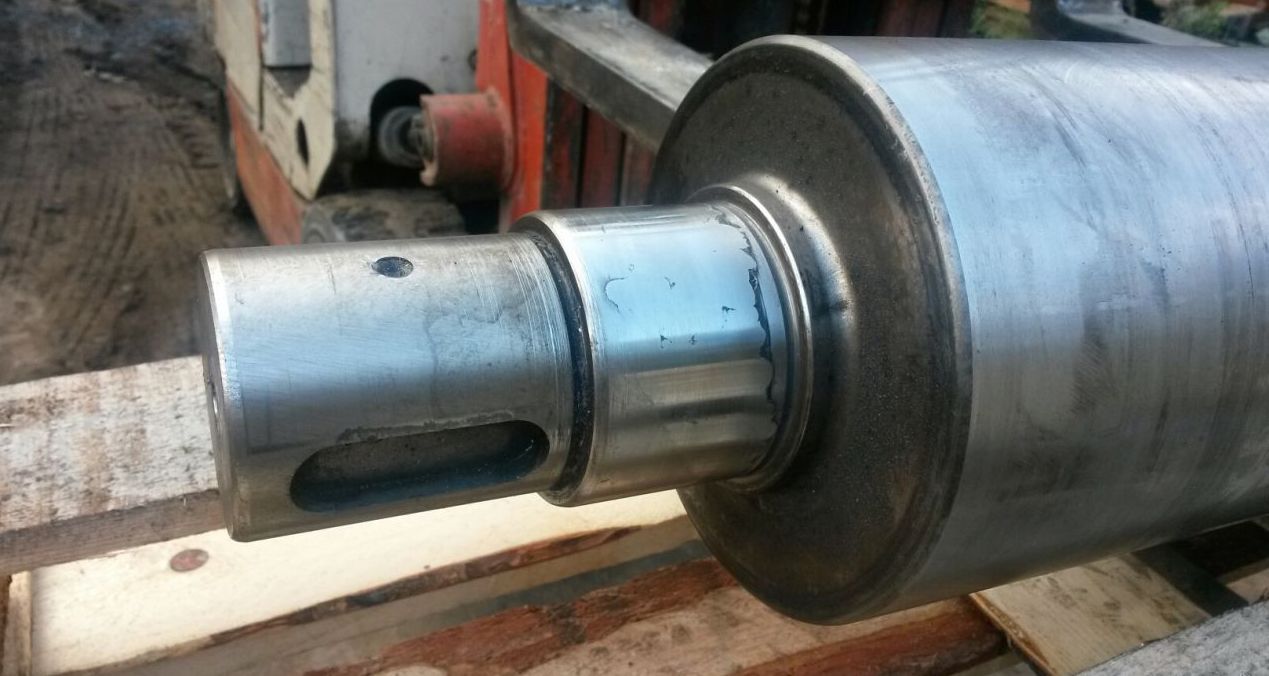

Ремонт изломов вала сводится к изготовлению новых частей для замены отвалившихся. При изготовлении необходимо предусмотреть припуск для обработки. Соединение новых и старых частей вала осуществляется несколькими способами: горячей присадкой, обработкой на конус или сваркой встык. При горячей присадке необходимо предусмотреть наличие отверстия и хвостика в соединяемых частях вала, которые при посадке нагреваются до температуры 300 градусов Целься. Метод горячей присадки может быть дополнен сваркой. При сварке важен равномерный прогрев частей вала, расположенных диаметрально друг по отношению к другу (в противном случае возможно искривление вала).

Изгиб вала

Изгиб вала способен вызвать появление множества дефектов – это расточка активной стали, расточка контактных колец или поверхности коллектора. Выявление данных дефектов становится возможным благодаря применению индикатора с предварительной установкой ротора (якоря) на токарный станок.

После ремонта валов электродвигателей роторы в сборе в обязательном порядке должны быть подвергнуты динамической или статической балансировке. Для балансировки используют специальное балансировочное оборудование.

Изготовление вала в Санкт Петербурге

Вал представляет собой деталь цилиндрической формы с гладкой или ступенчатой поверхностью. Служит для передачи крутящего момент, поддержания закрепленных на ней элементов.

В зависимости от формы, валы делятся на несколько видов:

- Прямые;

- Коленчатые. Применяются в устройствах и механизмах, оснащенных поршнями;

- Карданные;

- Гибкие. Используются в стоматологическом оборудовании;

- Телескопические с возможностью смещения одной части относительно другой его части.

Изготовление валов начинается с производства заготовок. Для производства деталей используют высокопрочные и легированные стали и сплавы.

Заготовки для изготовления валов из стали производят:

- на штамповочных станках в закрытых формах с применением давления,

- на прокатных станках с применением конусного способа прокатки,

- на ковочных станках горизонтального типа и при помощи холодной штамповки.

Заготовки гладких и полых (полыми изделия делают, если через них необходимо пропустить другую деталь или масло) валов могут быть изготовлены из катанной стали путем вальцевания.

Для изготовления коленчатого типа валов из модифицированного чугуна высокой прочности используют отливки полученные литьем в оболочковые формы.

Изготовление валов на заказ производится на автоматизированном токарном станочном оборудовании, оснащенном системами управления. На многопрофильном токарном станке производят чистовую отделку без дополнительного перемещения заготовки.

Заготовка проходит несколько этапов:

- начинается с очистки от внешних дефектов и окалины,

- далее проходят этапы наружной обработки,

- высверливание отверстия в центре,

- нарезание резьбы и канавок,

- обработка торцевых поверхностей и фигурных деталей.

При крупносерийном производстве деталей для обтачивания применяют многорезцовые и гидрокопировальные станки.

При изготовлении валов из цветных металла и сплавов применяется метод тонкого точения алмазными, металлокерамическими и резцами из сталей высокой твердости для нанесения отделочных деталей и шлифовки.

Готовые изделия подвергают финишной полировке мягкими материалами, и мелкими абразивами, хромированию или наносят защитное резиновое покрытие.

Все изготавливаемые детали обязательно проходят контроль качества и соответствия стандартам.

Выполнение качества требуется и в производстве других металлических деталей, например, в изготовлении углов любого размера.

Коленчатый вал | Шлифовка Расточка коленвала

Существует мнение, что нет необходимости шлифовать коленчатый вал, если отсутствует визуальный износ. Заменили вкладыши на новые и поехали дальше. Возможно, и не стоит шлифовать, но перед установкой в двигатель вал необходимо проверить тем более, если мотор разобран.

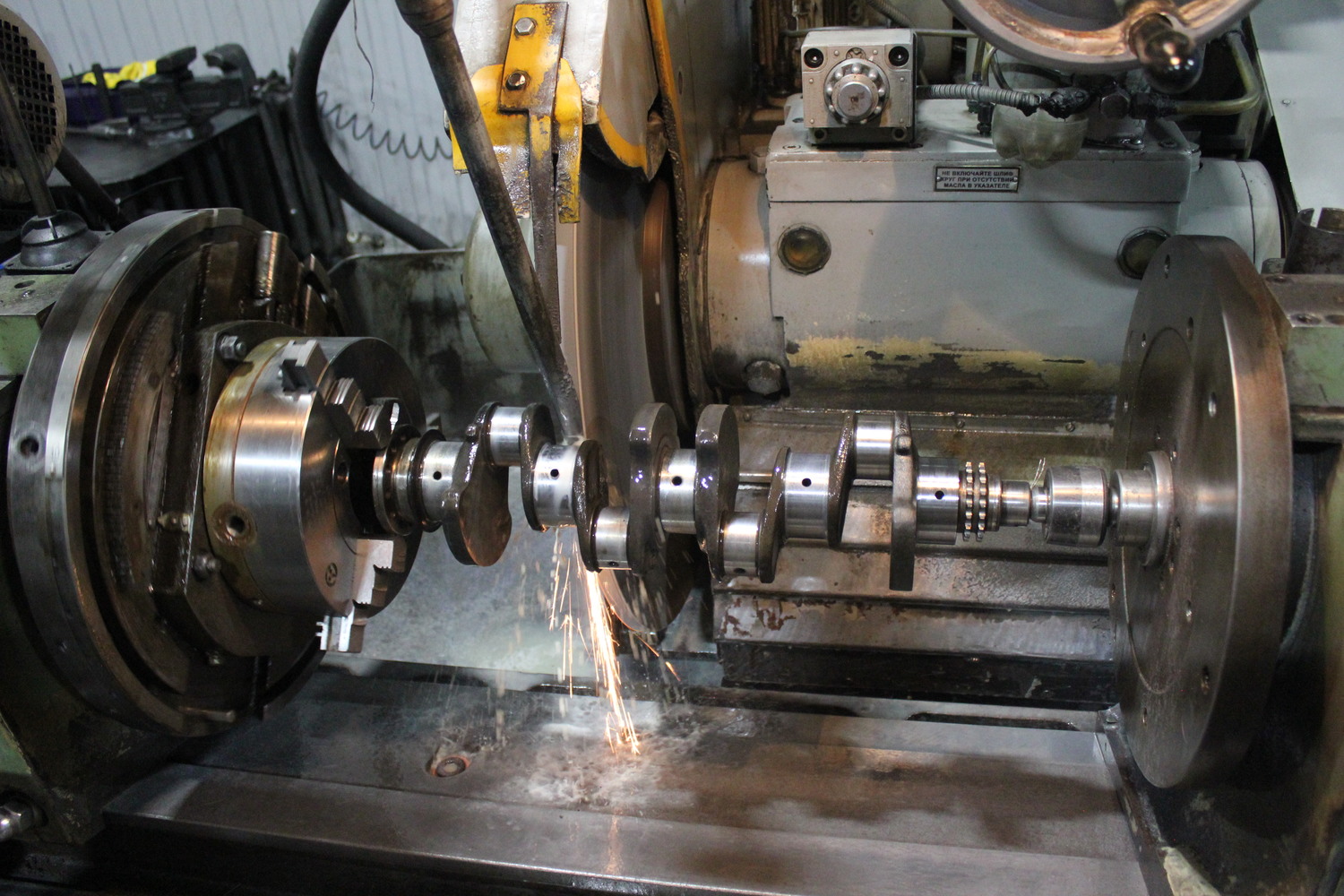

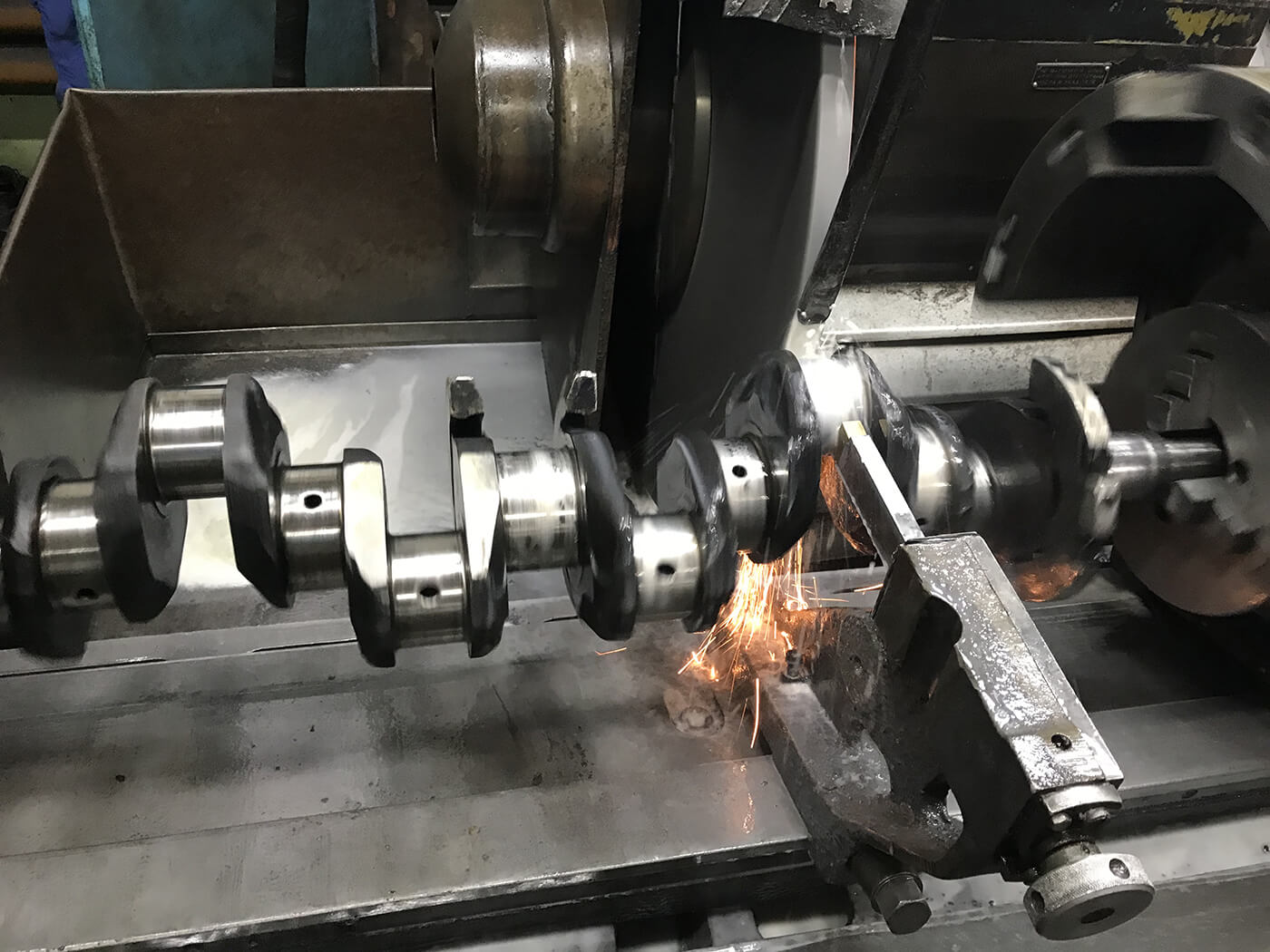

Изначально проверяем радиальное биение коренных шеек, хвостовика и сальниковой шейки. Первую и последнюю коренную шейку устанавливаем на призмы, а на средней промеряем биение при помощи индикаторной стойки. Аналогичным способом промеряется биение хвостовика и поверхности под сальник. Затем проводим измерение диаметра коренных и шатунных шеек. Измерения каждой шейки выполняем в нескольких плоскостях, т.к. износ может быть в виде эллипса. Особое внимание обращаем на износ поверхности под упорные полукольца (упорный вкладыш). После таких измерений можно точно выяснить степень износа коленчатого вала и принять последующее решение.

Особое внимание обращаем на износ поверхности под упорные полукольца (упорный вкладыш). После таких измерений можно точно выяснить степень износа коленчатого вала и принять последующее решение.

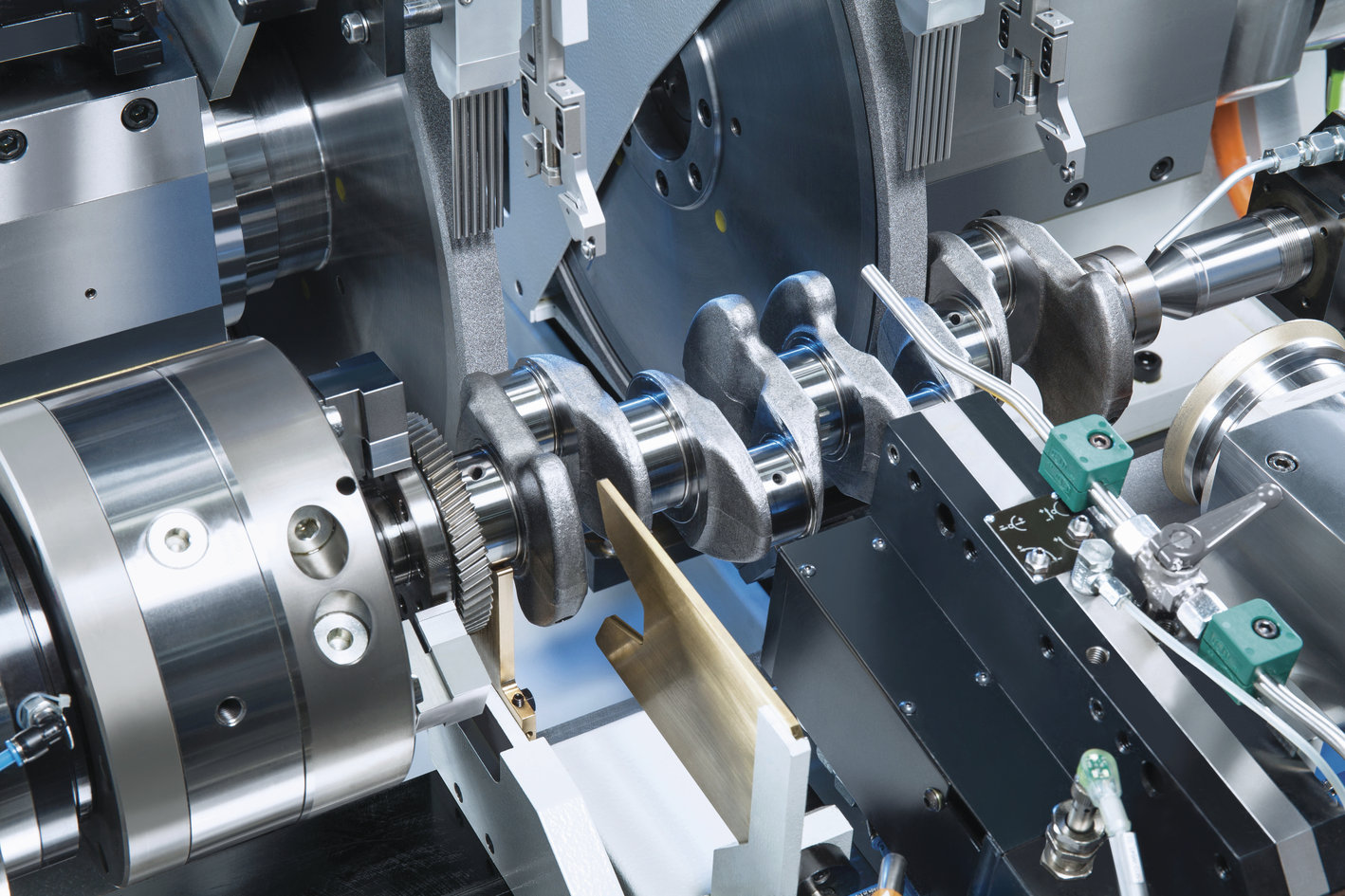

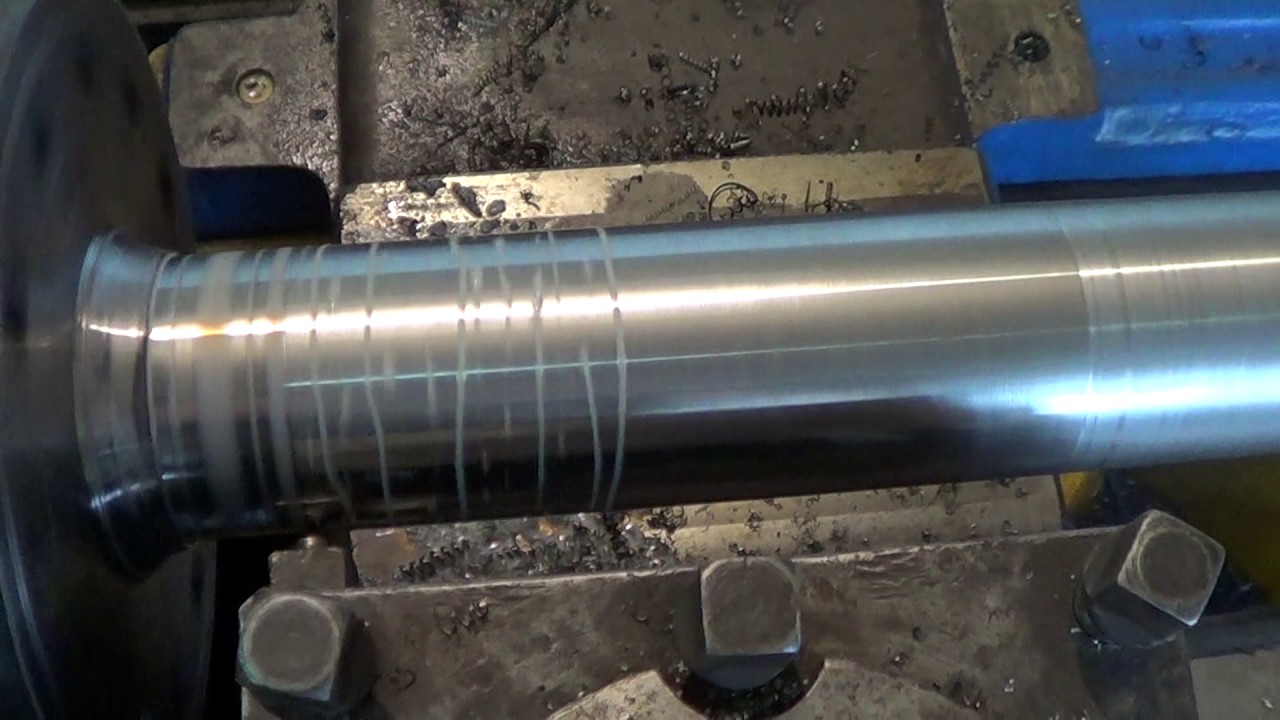

Для шлифовки коленчатых валов используются специальные кругло шлифовальные станки. Безусловно точность оборудования влияет на конечный результат, но все же основную роль играет сам шлифовщик. Можем заверить вас что это тонкий процесс, который требует аккуратности и знания от специалиста выполняющего данную операцию.

В первую очередь приступаем к шлифовке шатунных шеек. Все правильно, именно с шатунных т.к. это самое слабое место коленвала. Дело в том, что у коленчатого вала имеется внутреннее напряжение и если шлифовку начать с коренных, а затем приступить к шатунным, то ось коленвала может деформироваться (напряжение в поверхностном слое изменит свое значение). Если это произойдет, то в лучшем случае коренные шайки придется перешлифовывать заново в следующий ремонтный размер иначе вал не будет крутиться в постели.

Коленчатый вал устанавливаем в патроны станка. Смещаем планшайбы таким образом, чтобы ось вращения совпала с осью обрабатываемой шейки. У многих коленчатых валов шейки расположены в одной оси (например, у четырех или шести цилиндрового мотора). Безусловно шлифовку таких валов стоит производить с соблюдением условия совпадения парных осей. В этом случае ход поршня и угол опережения зажигания будет совпадать во всех цилиндрах, а это и есть наивысшее качество ремонта.

Однако на практике не всегда возможно обеспечить условие совпадение парных осей. Это связано со “скручиванием” вала в результате длительной эксплуатации. Шейки вала получают слишком большое смещение.

Во время шлифовки круг подаем с величиной от 0,03 мм до 0,05 мм. Ширина шлифовального круга всегда меньше шейки, поэтому после подачи круг смещаем вдоль ширины всей шейки. Разумеется, следует делать промежуточные остановки и контролировать получающийся размер вала и эллипсность.

Коренные шейки в отличие от шатунных шлифуем в центрах. Разумеется, перед установкой вала следует почистить центровочное отверстие на коленчатом валу, затем вал фиксируем в станке и контролируем биение поверхностей хвостовика, шеек, заднего сальника и приступаем к шлифовке.

Разумеется, перед установкой вала следует почистить центровочное отверстие на коленчатом валу, затем вал фиксируем в станке и контролируем биение поверхностей хвостовика, шеек, заднего сальника и приступаем к шлифовке.

Однако после шлифовки микропрофиль поверхности совсем не идеален. Все дело в острых выступах (микронеровностях ) которые способны износить новые вкладыши. Убрать микронеровности после шлифовки поможет без абразивная полировка.

Существует мнение, что шейки вала нельзя шлифовать в ремонтный размер, якобы во время обработки снимается твердый слой металла и шлифованный вал долго не прослужит. Сможем вас смело заверить, что если на вашу модель мотора продаются ремонтные вкладыши, то его можно шлифовать в ремонтный размер. Что касается закалки токами высокой частоты, то как правило глубина упрочненного слоя составляет около 1 мм, а обработка даже под вкладыши 4-го размера (1 мм с диаметра) подразумевает снятие поверхностного слоя в размере 0,5 мм.

Шлифовка вала, расточка блока, ремонт ГБЦ Краснодар, СТО Ремзавод23, Горячеключевская 2, расточной шлифовочный цех

Шлифовка вала, расточка блока, ремонт ГБЦ выполнит автосервис «Ремзавод23» в Краснодаре.

СТО на Горячеключевской выполнит ремонт деталей двигателя автомобиля, блока цилиндров, головки блока.

Шлифовка коленвала, расточка блока цилиндров, ремонт ГБЦ Краснодар

Бензиновый и дизельный двигатель имеет свой определенный ресурс, после которого необходимо произвести текущий или капитальный ремонт, все зависит от степени износа деталей ДВС. После ремонта двигатель работает как новый. Обычно мотору требуется ремонт после потери мощности, появления стуков внутри и появления дыма из выхлопной трубы.

Шлифовка плоскостей, ремонт и опреcсовка всех видов головок.

Услуги СТО:

- Шлифовка коленвала;

- Шлифовка головки блока;

- Шлифовка валов;

- Шлифовка шатунных и коренных шеек;

- Расточка блока цилиндров;

- Гильзовка блока;

- Фрезеровка блока;

- Фрезеровка ГБЦ;

- Ремонт ГБЦ;

- Опрессовка ГБЦ;

- Проточка маховика;

- Ремонт распредвалов (ГАЗ, УАЗ, МТЗ) и другие;

- Замена седел клапанов;

- Плоская шлифовка;

- Фрезерные работы;

- Проточка тормозных барабанов;

- Проточка тормозных дисков;

- Токарные работы любой сложности;

- Другие слесарные работы любой сложности.

При проведении капитального ремонта, необходимо восстановить все необходимые зазоры, предусмотренные для ремонтируемого мотора. Это значит, что нужно расточить цилиндры, под ремонтные поршни и кольца, отшлифовать коленчатый вал, отремонтировать головку блока цилиндров.

Расточка блока цилиндров в Краснодаре

В зависимости от замеров, цилиндры растачиваются, на станке, с соблюдением необходимых допусков расточки. Гильзы могут быть заменяемыми и впрессованными в блок цилиндров, в зависимости от этого их можно растачивать на токарном станке.

После этого происходит шлифовка внутренней поверхности, называемая хонингованием. Хон — это приспособление со шлифовальными брусками, которые доводят поверхность цилиндра до нужной полировки, которая нужна для лучшего прилегания колец к стенкам цилиндра. Хонинговальный станок, производит вращение брусков с перемещением их по всей поверхности стенок цилиндра, вверх и вниз.

Шлифовка шатунных и коренных шеек

При износе шеек коленчатого вала, производится шлифовка, до следующего ремонтного размера. На специальном станке, при помощи шлифовального круга, при взаимном вращении коленвала и круга, происходит шлифовка.

Ремонт и восстановление любой сложности Сельхозтехники в Краснодаре.

Чтобы лично посетить этот Расточной Шлифовочный Цех, Вам следует проехать по адресу: город Краснодар, улица Горячеключевская, 2 (Пашковка), Карасунский округ. Рабочие дни: понедельник, вторник, среда, четверг, пятница. Время работы приведено выше в блоке «Режим работы».

Автосервис «Шлифовка, Расточка на Горячеключевской» находится в разделах справочника: «Ремонт головки блока цилиндров», «Расточка блока цилиндров», «Гильзовка блока цилиндров», «Фрезеровка блока цилиндров», «Авторемонт и техобслуживание на СТО», «Ближайший автосервис ГБЦ», «Ремонт головки цилиндров рядом» в которых представлены адреса и телефоны сервисных центров по ремонту, диагностике, техническому обслуживанию импортных машин в Краснодаре, Краснодарском крае. Точное место положение нашего СТО, подробную схему проезда, Вы можете посмотреть на «Яндекс карте» сайта #Авторынок23.ру

Точное место положение нашего СТО, подробную схему проезда, Вы можете посмотреть на «Яндекс карте» сайта #Авторынок23.ру

Шлифовка коленвала (коленчатого вала) в Перми цена

Коленвал представляет собой геометрически сложную деталь, которая передает движение поршней на ось вращения колёс. По этой причине можно утверждать, что коленчатый вал является одним из главных элементов автомобиля. Он устанавливается в нижней части моторного блока, с чем связана сложность его демонтажа. Шлифовка коленвала – процедура, необходимая для устранения биения. Данный дефект является следствием износа шатунных шеек, у которых может измениться форма, появиться задиры и неровности, уменьшиться диаметр.

Как это отражается на автомобиле? Мотор начинает работать неровно, у него падает мощность и существенно повышается износ. Его эксплуатация без проведения ремонтных работ приводит к выходу из строя подвижных элементов и падению давления масла. Через какое-то время двигатель может потребовать капитального ремонта, замены коленчатого вала или даже самого силового агрегата. В свою очередь, шлифовка коленвала с последующей заменой вкладышей позволяет полностью восстановить технические характеристики и механику работы дизельного или бензинового мотора.

В свою очередь, шлифовка коленвала с последующей заменой вкладышей позволяет полностью восстановить технические характеристики и механику работы дизельного или бензинового мотора.

Шлифовка подразумевает избавление шатунных или коренных шеек от конусности, эллипсности и других видов дефектов методом уменьшения их диаметра. Работа выполняется на профессиональных станках, позволяя добиться идеальных геометрических пропорций. Изменение размеров требует использования новых деталей преимущественной толщины. По этой причине шлифовка предполагает не просто стачивание посадочного места, а подгонку его под определённый размер.

Снижение мощности и появление посторонних стуков может говорить о наличие проблем с ГБЦ, поршневой или клапанной системой. Поэтому работа в нашем автосервисе предполагает проведение предварительных диагностических мероприятий. Если причина кроется в износе коленвала, осуществляется разборка мотора с последующим снятием соответствующей детали. После этого мастер определяет характер износа, выполняет подбор вкладышей и вычисляет новый размер для шатунных шеек. Сама процедура шлифовки проводится на высокоточном станке, исключая возможность допущения ошибок. После обработки коленчатый вал вместе с новыми вкладышами устанавливается на место, двигатель собирается, проводятся диагностические тесты.

После этого мастер определяет характер износа, выполняет подбор вкладышей и вычисляет новый размер для шатунных шеек. Сама процедура шлифовки проводится на высокоточном станке, исключая возможность допущения ошибок. После обработки коленчатый вал вместе с новыми вкладышами устанавливается на место, двигатель собирается, проводятся диагностические тесты.

Шлифовка коленвала: цены и что в нее входит

Ремонт может включать в себя обработку всех круглых поверхностей, проверку соосности коренных шеек, восстановление хвостовика, обработку полуколец, галтелей и некоторых других деталей. Перечень работ определяет мастер, заранее обговаривая их стоимость с заказчиком. При выявлении значительных недостатков, в случае невозможности восстановления или при отсутствии финансовой актуальности ремонта коленвала, может быть назначена его замена. Наши мастера подберут наиболее оптимальный по цене и надёжности вариант решения вашей проблемы, оказывая услуги на самом высоком уровне!

Стоит отметить что на сегодняшний день действую скидки и акции. Вот актуальные условия, которые будут интересны владельцам, заинтересованным в шлифовке коленвала:

Вот актуальные условия, которые будут интересны владельцам, заинтересованным в шлифовке коленвала:

- Бесплатная диагностика вашего автомобиля

Диагностика неисправностей и диагностика подвески предоставляется бесплатно при дальнейшем ремонте в нашем автосервисе.

- Скидки на ремонт любого автомобиля до 15%

При сложном и дорогостоящем ремонте нами предоставляется скидка на работы до 15%. Скидка оговаривается индивидуально для каждого типа услуг.

- Возможность рассрочки для юр. лиц

Для юридических лиц, нашим автосервисом предоставляется возможность рассчитаться за услуги в рассрочку

При оказании услуг по ремонту, нашим автосервисом предполагаются гарантийные обязательства перед Вами. Гарантийные обязательства на ремонт соответствуют нормам предписанным действующим законодательством Российской Федерации. Будем рады видеть Вас в нашем автосервисе на Космонавта Леонова 53/9

Особенности ремонта валов электрических машин

Для роторов (якорей) электрических машин наиболее характерны следующие повреждения: выработка рабочей поверхности шейки и искривление вала, ослабление прессовки пакета сердечника, обгорание поверхности и «затяжка» стальных пластин ротора в результате задевания его за статор при чрезмерном износе подшипников скольжения и вследствие этого «проседаний» вала.

Выработку шеек вала, не превышающую по глубине 4 — 5 % его диаметра, устраняют проточкой на токарном станке. При большей величине выработки валы электрических машин ремонтируют, наплавляя на поврежденное место слой металла и протачивая наплавленный участок на токарном станке. Для на- плавления металла на вал ротора, вращающегося в центрах токарного станка, применяют переносные электродуговые аппараты ЭМ-ЗА, ЛK-BA, ЭМ-6 или газовые ГИМ-1. В последнее время созданы высокочастотные металлизаторы, в которых проволока, проходя через распылительную головку, нагревается токами высокой частоты до температуры плавления. Высокочастотная металлизация значительно сокращает потери металла по сравнению с электродуговой металлизацией, снижает степень окисления частиц металла и в 5 — 6 раз уменьшает выгорание элементов, содержащихся в проволоке.

Искривление вала устанавливают путем проверки его биения в центрах токарного станка. К вращающемуся валу подводят мел или цветной карандаш, закрепленный в суппорте станка. Следы мела на выпуклой части вала помогают обнаружить биение, величину которого определяют индикатором. Отклоняясь по шкале, отградуированной в сотых или тысячных долях миллиметра, стрелка наконечников индикатора, поднесенного к валу, показывает величину его биения.

Следы мела на выпуклой части вала помогают обнаружить биение, величину которого определяют индикатором. Отклоняясь по шкале, отградуированной в сотых или тысячных долях миллиметра, стрелка наконечников индикатора, поднесенного к валу, показывает величину его биения.

Ремонт валов зависит от характера повреждения. Мелкие дефекты на шейках валов устраняют наждачной бумагой, слегка покрытой маслом. При наличии шлифовального станка шейки вала шлифуют кругом. При искривлении вала до 0,1 мм на 1 м длины, но не более 0,2 мм на всю длину правка вала необязательна. При искривлении вала до 0,3 % его длины правку вала производят без подогрева, а более 0,3 % длины — предварительно подогревая до 900—1000 °С и осуществляя правку под гидравлическим прессом в два приема. Сначала вал выправляют до тех пор, пока его кривизна не станет менее 1 мм на 1 м длины, а затем протачивают и полируют. При проточке допускается уменьшение диаметра шеек вала не более чем на 6 % от первоначального, допустимая овальность шейки — 0,002, конусность — 0,003 от диаметра.

Трещины в материале вала можно заваривать (с последующей обработкой поверхности) лишь в том случае, если они распространяются вглубь не более чем на 5—10 % диаметра вала и занимают не более 10 % длины окружности (для поперечных трещин) или не более 10—15 % длины ступени вала, на которой они обнаружены (для продольных трещин).

При изломе вала, взамен отломившейся части, изготавливают новую часть с припуском на обработку. Старая и новая части вала могут быть при этом либо обработаны на конус и сварены встык, либо соединены посредством горячей посадки. Для этого в одной из частей вала, предварительно нагревая до температуры 200 — 300 °С, вытачивают хвостик и соответствующее отверстие. По месту стыка дополнительно может быть наложен сварочный шов. Во избежание искривления вала при сварке обращают внимание на равномерный прогрев его диаметрально расположенных частей вала.

Изгиб вала вызывает биение расточки активной стали, поверхности коллектора или контактных колец по отношению к шейкам вала. Эти дефекты обнаруживают индикатором при установке ротора (или якоря) на токарный станок. Незначительное биение, царапины, забоины и шероховатости шеек вала устраняют шлифовкой и полировкой вручную или на станке. Значительные забоины ликвидируют проточкой вала с последующей шлифовкой и полировкой. Сильно изогнутый вал выправляют на токарном станке рычагами, домкратами или при помощи винтового пресса. Если в результате обработки диаметр шеек вала значительно уменьшился (более 6 % от заводского диаметра), его увеличивают путем металлизации с последующей обработкой.

Эти дефекты обнаруживают индикатором при установке ротора (или якоря) на токарный станок. Незначительное биение, царапины, забоины и шероховатости шеек вала устраняют шлифовкой и полировкой вручную или на станке. Значительные забоины ликвидируют проточкой вала с последующей шлифовкой и полировкой. Сильно изогнутый вал выправляют на токарном станке рычагами, домкратами или при помощи винтового пресса. Если в результате обработки диаметр шеек вала значительно уменьшился (более 6 % от заводского диаметра), его увеличивают путем металлизации с последующей обработкой.

После ремонта роторы электрических машин в сборе с вентиляторами и другими вращающимися частями подвергают статической или динамической балансировке на специальных балансировочных станках.

Статическая балансировка. Для балансировки используют станок, представляющий собой опорную конструкцию из профильной стали с установленными на ней призмами трапециевидной формы.

Статическая балансировка ротора на станке производится в такой последовательности. Ротор укладывают шейками вала на рабочие поверхности призм. Перекатываясь на призмах, он занимает такое положение, при котором наиболее тяжелая его часть оказывается внизу. Для определения точки окружности, в которой должен быть установлен балансирующий груз, ротор перекатывают 5 раз, после каждой остановки отмечая мелом нижнюю «тяжелую» точку. Отметив середину расстояния между крайними меловыми отметками, определяют точку установки уравновешивающего груза.

Ротор укладывают шейками вала на рабочие поверхности призм. Перекатываясь на призмах, он занимает такое положение, при котором наиболее тяжелая его часть оказывается внизу. Для определения точки окружности, в которой должен быть установлен балансирующий груз, ротор перекатывают 5 раз, после каждой остановки отмечая мелом нижнюю «тяжелую» точку. Отметив середину расстояния между крайними меловыми отметками, определяют точку установки уравновешивающего груза.

Правильно сбалансированный ротор после перекатывания в одном и другом направлениях должен во всех положениях находиться в состоянии безразличного равновесия.

Динамическая балансировка. При статическом методе балансировки уравновешивающий груз устанавливают только на одном торце ротора, устраняя таким образом статический дисбаланс. Однако этот способ балансировки приемлем только для коротких роторов тихоходных машин с малой мощностью. Для уравновешивания масс ротора крупных электрических машин (мощностью свыше 50 кВт) с большой частотой вращения (больше 1000 об/мин) применяют динамическую балансировку, при которой уравновешивающий груз устанавливают на торцах ротора. Это объясняется тем, что при вращении ротора с большой частотой каждый его торец имеет самостоятельное биение, вызванное несбалансированными массами.

Это объясняется тем, что при вращении ротора с большой частотой каждый его торец имеет самостоятельное биение, вызванное несбалансированными массами.

Ремонт подшипниковых щитов и станин. На подшипниковых щитах и станинах возможно появление трещин, износ посадочных мест подшипников и другие повреждения. Большие трещины, распространяющиеся к месту посадки подшипника, как правило, не заделывают. Щит заменяют новым. Небольшие трещины чугунного корпуса щита устраняют сваркой одним из следующих способов. Трещины чугунного корпуса оплавляют ацетиленокислородным пламенем или заваривают чугунным электродом. В обоих случаях корпус нагревают до 700 — 800 °С, что дает надежный результат, так как оплавление или сварку ведут при разогретом щите в специальных печах и сваренная деталь остается в печи до полного остывания в течение 24 — 80 ч.

Устранить трещины можно быстрее, заваривая их холодным медным электродом. Последний обертывают полоской белой жести и смазывают жидким стеклом или смазкой ОММ-25, наплавленную медь посыпают бурой, а образовавшийся шов проковывают. После остывания заваренной детали наплывы меди зачищают.

После остывания заваренной детали наплывы меди зачищают.

Заваривают трещину следующим образом. Вдоль трещины по обе ее стороны в шахматном порядке ввертывают на резьбе стальные шпильки, проходящие через стенки корпуса насквозь. Концы шпилек с каждой стороны крышки соединяют и сваривают стальными электродами. Такой способ соединения трещин применяют для деталей, не подверженных большим вибрационным или ударным нагрузкам.

Для того чтобы трещина при сварке не распространялась дальше, конец ее засверливают, а для получения его шва кромки стенок завариваемой трещины осторожно (с помощью зубила) скашивают по всей длине под углом 45 — 60°. Размеры отверстий щитов восстанавливают запрессовкой втулки, наваркой или металлизацией. Перед металлизацией в отверстии нарезают резьбу, затем наносят слой металла с припуском на обработку 0,5 — 0,8 мм на сторону. При металлизации на восстанавливаемую поверхность наносят слой металла пистолетом, в котором проволока диаметром 1 — 1,5 мм расплавляется и выдувается струей сжатого воздуха. Достоинство этого способа заключается в том, что нанесенный слой металла не создает термических напряжений на поверхности, как при наплавке электросваркой.

Достоинство этого способа заключается в том, что нанесенный слой металла не создает термических напряжений на поверхности, как при наплавке электросваркой.

Валы с канавкой | Правый вал

На валах с канавками имеются канавки с механической обработкой, специально предназначенные для размещения стопорных колец. Эти валы с канавками имеют две канавки на одном конце, расстояние между которыми соответствует общей ширине шарикоподшипников. Противоположный конец валов с стопорным кольцом имеет несколько канавок, что позволяет пользователям позиционировать компоненты в соответствии с требованиями их применения. Наши валы с стопорным кольцом серии GSR изготовлены из высококачественной нержавеющей стали 303, обеспечивающей прочность, долговечность и коррозионную стойкость.Доступны стандартные диаметры от 1/4 до 1 дюйма и стандартные длины от 3 до 12 дюймов. Заказать стопорное кольцо рифленых валов для вашего приложения, или контактных , чтобы узнать больше.

GSR

Валы со стопорным кольцом выравнивают механические части и используются в качестве приводного вала или оси в системах передачи мощности. Канавки позволяют устанавливать валы в различных положениях, обеспечивая гибкое решение для ваших механических потребностей.Правые валы идеально подходят для прототипов и широко используются в оборудовании для промышленной автоматизации, таком как двигатели, редукторы и другие компоненты привода.

Мы также предлагаем стопорные кольца для валов, которые устанавливаются в канавки вала с канавками для удержания компонентов и узлов на месте. Наши стопорные кольца изготовлены из нержавеющей стали Ph25-7 и доступны для валов диаметром от 1/4 дюйма до 1 дюйма. Прокладки также доступны толщиной 1/64 дюйма и имеют конструкцию из нержавеющей стали 18-8.

Ондрайвс.Преимущество США для валов с канавками

Ondrives.US производит валы с канавками из нержавеющей стали и стопорные кольца для валов нескольких диаметров. Все наши валы и другие компоненты привода отличаются высоким качеством и производительностью. Выберите из имеющихся на складе валов с канавками или спросите нас о нестандартных и модифицированных продуктах. Характеристики включают:

Все наши валы и другие компоненты привода отличаются высоким качеством и производительностью. Выберите из имеющихся на складе валов с канавками или спросите нас о нестандартных и модифицированных продуктах. Характеристики включают:- Прецизионное шлифование до ± 0,0002 дюйма или выше

- Стандартные диаметры от 1/4 дюйма до 1 дюйма

- Стандартные длины от 3 до 12 дюймов

Узнайте больше о наших валах с канавками и других компонентах привода

Мы производим валы с стопорным кольцом и другие компоненты, предназначенные для удовлетворения требований высокопроизводительных приложений. Другие наши решения для валов включают линейные валы, прецизионную шлифованную заготовку и многое другое. Закажите желаемые валы с канавками или , свяжитесь с нами для получения дополнительной информации.

Закажите желаемые валы с канавками или , свяжитесь с нами для получения дополнительной информации.

| HFRRA15- [15-1000 / 0,1] -B [4-399 / 0,1] -S [4-399 / 0,1] |

| HFRRA20- [20-1000 / 0,1] -B [4-399 /0.1 impression-S [4-399/0.1] |

| HFRRA25- [80-800 / 0,1] -B [5-399 / 0,1] -S [5-399 / 0,1] |

| HFRRA30- [ 80-800 / 0,1] -B [5-399 / 0,1] -S [5-399 / 0,1] |

| NSFHRR6- [15-400 / 0,1] -B [2-199 / 0,1] -S [2 -199 / 0,1] |

| NSFHRR8- [15-500 / 0.1] -B [3-249 / 0,1] -S [3-249 / 0,1] |

| NSFHRR10- [15-600 / 0,1] -B [3-299 / 0,1] -S [3-299 / 0,1 ] |

| NSFHRR12- [15-700 / 0,1] -B [4-349 / 0,1] -S [4-349 / 0,1] |

| NSFHRR15- [15-800 / 0,1] -B [4- 399 / 0,1] -S [4-399 / 0,1] |

| NSFHRR17- [30-900 / 0,1] -B [4-449 / 0,1] -S [4-449 / 0,1] |

| NSFHRR20- [30-1000 / 0,1] -B [4-499 / 0,1] -S [4-499 / 0,1] |

| NSFHRR25- [80-1000 / 0,1] -B [5-499 / 0,1] -S [ 5-499 / 0,1] |

NSFHRR30- [60-1000 / 0. 1] -B [5-499 / 0,1] -S [5-499 / 0,1] 1] -B [5-499 / 0,1] -S [5-499 / 0,1] |

| NSFHRR35- [70-1000 / 0,1] -B [5-499 / 0,1] -S [5-499 / 0,1 ] |

| NSFHRR40- [80-1000 / 0,1] -B [5-499 / 0,1] -S [5-499 / 0,1] |

| NSFHRR50- [100-1000 / 0,1] -B [5- 499 / 0,1] -S [5-499 / 0,1] |

| NSFHRRA6- [15-400 / 0,1] -B [2-199 / 0,1] -S [2-199 / 0,1] |

| NSFHRRA8- [15-500 / 0,1] -B [3-249 / 0,1] -S [3-249 / 0,1] |

| NSFHRRA10- [15-600 / 0,1] -B [3-299 / 0,1] -S [ 3-299 / 0,1] |

| NSFHRRA12- [15-700 / 0.1] -B [4-349 / 0,1] -S [4-349 / 0,1] |

| NSFHRRA15- [15-800 / 0,1] -B [4-399 / 0,1] -S [4-399 / 0,1 ] |

| NSFHRRA17- [30-900 / 0,1] -B [4-449 / 0,1] -S [4-449 / 0,1] |

| NSFHRRA20- [30-1000 / 0,1] -B [4- 499 / 0,1] -S [4-499 / 0,1] |

| NSFHRRA25- [80-1000 / 0,1] -B [5-499 / 0,1] -S [5-499 / 0,1] |

| NSFHRRA30- [60-1000 / 0,1] -B [5-499 / 0,1] -S [5-499 / 0,1] |

| NSFHRRA35- [70-1000 / 0,1] -B [5-499 / 0,1] -S [ 5-499 / 0,1] |

NSFHRRA40- [80-1000 / 0. 1] -B [5-499 / 0,1] -S [5-499 / 0,1] 1] -B [5-499 / 0,1] -S [5-499 / 0,1] |

| NSFHRRA50- [100-1000 / 0,1] -B [5-499 / 0,1] -S [5-499 / 0,1 ] |

| NSFMRR3- [15-150 / 0,1] -B [2-74 / 0,1] -S [2-74 / 0,1] |

| NSFMRR4- [15-200 / 0,1] -B [2- 99 / 0,1] -S [2-99 / 0,1] |

| NSFMRR5- [15-250 / 0,1] -B [2-124 / 0,1] -S [2-124 / 0,1] |

| NSFMRR6- [15-400 / 0,1] -B [2-199 / 0,1] -S [2-199 / 0,1] |

| NSFMRR8- [15-500 / 0,1] -B [3-249 / 0,1] -S [ 3-249 / 0,1] |

| NSFMRR10- [15-600 / 0.1] -B [3-299 / 0,1] -S [3-299 / 0,1] |

| NSFMRR12- [15-700 / 0,1] -B [4-349 / 0,1] -S [4-349 / 0,1 ] |

| NSFMRR15- [15-800 / 0,1] -B [4-399 / 0,1] -S [4-399 / 0,1] |

| NSFMRR20- [30-1000 / 0,1] -B [4- 499 / 0,1] -S [4-499 / 0,1] |

| NSFMRR25- [50-1000 / 0,1] -B [5-499 / 0,1] -S [5-499 / 0,1] |

| NSFMRR30- [60-1000 / 0,1] -B [5-499 / 0,1] -S [5-499 / 0,1] |

| NSFMRR35- [70-1000 / 0,1] -B [5-499 / 0,1] -S [ 5-499 / 0,1] |

NSFMRR40- [80-1000 / 0. 1] -B [5-499 / 0,1] -S [5-499 / 0,1] 1] -B [5-499 / 0,1] -S [5-499 / 0,1] |

| NSFMRR50- [100-1000 / 0,1] -B [5-499 / 0,1] -S [5-499 / 0,1 ] |

| NSFMRRA3- [15-150 / 0,1] -B [2-74 / 0,1] -S [2-74 / 0,1] |

| NSFMRRA4- [15-200 / 0,1] -B [2- 99 / 0,1] -S [2-99 / 0,1] |

| NSFMRRA5- [15-250 / 0,1] -B [2-124 / 0,1] -S [2-124 / 0,1] |

| NSFMRRA6- [15-400 / 0,1] -B [2-199 / 0,1] -S [2-199 / 0,1] |

| NSFMRRA8- [15-500 / 0,1] -B [3-249 / 0,1] -S [ 3-249 / 0,1] |

| NSFMRRA10- [15-600 / 0.1] -B [3-299 / 0,1] -S [3-299 / 0,1] |

| NSFMRRA12- [15-700 / 0,1] -B [4-349 / 0,1] -S [4-349 / 0,1 ] |

| NSFMRRA15- [15-800 / 0,1] -B [4-399 / 0,1] -S [4-399 / 0,1] |

| NSFMRRA20- [30-1000 / 0,1] -B [4- 499 / 0,1] -S [4-499 / 0,1] |

| NSFMRRA25- [50-1000 / 0,1] -B [5-499 / 0,1] -S [5-499 / 0,1] |

| NSFMRRA30- [60-1000 / 0,1] -B [5-499 / 0,1] -S [5-499 / 0,1] |

| NSFMRRA35- [70-1000 / 0,1] -B [5-499 / 0,1] -S [ 5-499 / 0,1] |

NSFMRRA40- [80-1000 / 0. 1] -B [5-499 / 0,1] -S [5-499 / 0,1] 1] -B [5-499 / 0,1] -S [5-499 / 0,1] |

| NSFMRRA50- [100-1000 / 0,1] -B [5-499 / 0,1] -S [5-499 / 0,1 ] |

| NSFRR2- [15-50 / 0,1] -B [2-24 / 0,1] -S [2-24 / 0,1] |

| NSFRR2,5- [15-50 / 0,1] -B [ 2-24 / 0,1] -S [2-24 / 0,1] |

| NSFRR3- [15-150 / 0,1] -B [2-74 / 0,1] -S [2-74 / 0,1] |

| NSFRR4- [15-200 / 0,1] -B [2-99 / 0,1] -S [2-99 / 0,1] |

Класс G — паз | Thomson

Class G — канавка | Томсон | МеждународныйДля просмотра содержимого этой страницы в веб-браузере должен быть включен javascript

перейти к содержанию Перейти к навигации Thomson в настоящее время имеет две системы учетных записей — одну для загрузки веб-сайта и модели САПР, а другую — для электронной коммерции. Мы понимаем, что два входа в систему — это неудобство, и работаем над объединением наших систем в один процесс входа. Пока мы не сможем объединить два входа, следуйте этим рекомендациям:

Мы понимаем, что два входа в систему — это неудобство, и работаем над объединением наших систем в один процесс входа. Пока мы не сможем объединить два входа, следуйте этим рекомендациям:

- Скачать CAD модели

- Сохранение и извлечение проектов с помощью инструментов LinearMotioneering® и MicronMotioneering®

- Экстранет дистрибьютора доступа и все связанные ресурсы

- Заказ напрямую в Thomson через Интернет (только для Северной Америки)

- Авторизованные дистрибьюторы Thomson могут просматривать и заказывать котировки онлайн (по всему миру)

- Просмотрите корзину и найдите предыдущие прямые заказы

1/4 г CTL

Вал, 0.

2490 / 0,2495 дюйма, класс G, сталь, обрезка по длине

2490 / 0,2495 дюйма, класс G, сталь, обрезка по длине1/4 G SS CTL

Вал, 0,2490 / 0,2495 дюйма, класс G, нержавеющая сталь 440C, обрезка по длине

3/8 г CTL

Вал, 0,3740 / 0,3745 дюйма, класс G, сталь, обрезка по длине

3/8 G SS CTL

Вал, 0,3740 / 0,3745 дюйма, класс G, нержавеющая сталь 440C, обрезка по длине

1/2 г CTL

Вал, 0.4990 / 0,4995 дюйма, класс G, сталь, обрезка по длине

1/2 G SS CTL

Вал, 0,4990 / 0,4995 дюйма, класс G, нержавеющая сталь 440C, обрезка по длине

5/8 г CTL

Вал, 0,6240 / 0,6245 дюйма, класс G, сталь, обрезка по длине

5/8 G SS CTL

Вал, 0,6240 / 0,6245 дюйма, класс G, нержавеющая сталь 440C, обрезка по длине

3/4 G CTL

Вал, 0.7490 / 0,7495 дюйма, класс G, сталь, обрезка по длине

3/4 G SS CTL

Вал, 0,7490 / 0,7495 дюйма, класс G, нержавеющая сталь 440C, обрезка по длине

1 г CTL

Вал, 0,9990 / 0,9995 дюйма, класс G, сталь, обрезка по длине

1 G SS CTL

Вал, 0,9990 / 0,9995 дюйма, класс G, нержавеющая сталь 440C, обрезка по длине

1-12 из 12 товаров

Чтобы предоставить вам лучший сервис на наших веб-сайтах, мы и наши поставщики услуг используем файлы cookie для сбора ваших личных данных при просмотре. Для получения информации об использовании нами файлов cookie и о том, как их отклонить или отключить, ознакомьтесь с нашей политикой использования файлов cookie [доступно здесь].

Для получения информации об использовании нами файлов cookie и о том, как их отклонить или отключить, ознакомьтесь с нашей политикой использования файлов cookie [доступно здесь].

Ok

вернуться наверхРасчет концентрации напряжений — вал с кольцевой канавкой

Большой кольцевой паз на круглом валу. Калькулятор коэффициентов концентрации напряжений (K t ) для растягивающих, изгибающих и скручивающих нагрузок.

Примечание: используйте точку «.» как десятичный разделитель.

| РЕЗУЛЬТАТЫ | ||

| ТИП НАГРУЗКИ — НАПРЯЖЕНИЕ | ||

| Параметр | Значение | |

| Коэффициент концентрации напряжений [K t ] * | — | — |

| Номинальное напряжение растяжения на валу [σ nom | ] o— | МПапсикси |

| Максимальное напряжение растяжения от растягивающей нагрузки (в точке A) [σ max | ]— | |

| ВИД НАГРУЗКИ — ГИБКА | ||

| Параметр | Значение | |

| Коэффициент концентрации напряжений [K t ] * | — | — |

| Номинальное напряжение растяжения на валу [σ nom | ] +— | МПапсикси |

| Максимальное растягивающее напряжение из-за изгиба (в точке A) [σ max | ]— | |

| ТИП НАГРУЗКИ — КРУЧЕНИЕ | ||

| Параметр | Значение | |

| Коэффициент концентрации напряжений [K t ] ** | — | — |

| Номинальное напряжение сдвига на валу [τ nom | ] x— | МПапсикси |

| Максимальное напряжение сдвига из-за кручения (в точке A) [τ max | ]— | |

Примечание 1: Максимальное напряжение возникает в точке A

Примечание 2: * Геометрия увеличивается на σ nom в K t . (K t = σ макс / σ nom )

(K t = σ макс / σ nom )

Примечание 3: ** Геометрия увеличивается τ nom в K t . (K t = τ макс / τ nom )

Примечание 4: o σ nom = 4P / (πd 2 ) (Номинальное напряжение растяжения возникло из-за растягивающей нагрузки)

Примечание 5: + σ nom = 32M / (πd 3 ) (Возникло номинальное напряжение растяжения из-за изгиба)

Примечание 6: x τ nom = 16T / (πd 3 ) (возникло номинальное напряжение сдвига из-за кручения)

Коэффициент концентрации напряжений: Размерные изменения и неоднородности элемента в нагруженной конструкции вызывают колебания напряжения, и высокие напряжения концентрируются около этих размерных изменений. Эта ситуация высоких напряжений вблизи изменений размеров и разрывов элемента (отверстия, острые углы, трещины и т. Д.) Называется концентрацией напряжений. Отношение пикового напряжения около места возникновения напряжений к среднему напряжению по стержню называется коэффициентом концентрации напряжений.

Эта ситуация высоких напряжений вблизи изменений размеров и разрывов элемента (отверстия, острые углы, трещины и т. Д.) Называется концентрацией напряжений. Отношение пикового напряжения около места возникновения напряжений к среднему напряжению по стержню называется коэффициентом концентрации напряжений.

{3} $$

{3} $$вал с канавками, вал с канавками Поставщики и производители на Alibaba.com

Повысьте эффективность передачи крутящего момента и вращательного движения ваших машин или устройств с хорошо подобранными и качественными. Вал с канавкой продается на Alibaba.com. Файл. Вал с канавкой На складе представлена трансмиссия или машина, каждый из которых имеет различные характеристики и функции.

Просматривать. Рифленый вал длины и размера, подходящие для вашего уникального типа и размера.

Найдите самый крупный на сайте Alibaba.com. вал с канавками инвентарь, включая накладные, встречные, линейные, заводские, коленчатый вал и другие варианты, идеально подходящие для переноски компонентов машин, таких как шестерни и шкивы. Найдите сталь. Рифленый вал с закаленной прочной конструкцией, обладающий превосходной прочностью, жесткостью и великолепной хромированной отделкой. Рассмотрим графит или титан. Вал с канавками с превосходным гашением вибрации, легкой конструкцией и более высокими частотными характеристиками.

Изготовлен из материалов высочайшего качества. Вал с канавкой имеет исключительно хорошую геометрическую и размерную точность, что гарантирует оптимальную производительность и эффективность. Купить. Вал с канавками с превосходным качеством поверхности и твердостью, которые обеспечивают высокую точность, обеспечивая точные следы для гладких щеток, шарикоподшипников линейного перемещения, выравнивающих роликов, натяжных роликов и т.

Д.Файл. Вал с канавками можно легко комбинировать с несколькими частями оборудования для создания высококлассных систем направляющих, которые гарантируют низкую стоимость, жесткость, точность, длительный срок службы и более высокую грузоподъемность.

Кто ищет разнообразное. Вал с канавками никогда не ошибется, если просмотреть большой инвентарь на Alibaba.com. Какого бы размера или типа не было изделие, покупатели могут быть уверены в самой большой коллекции, чтобы сделать правильный выбор. Эти.Рифленый вал соответствует уникальным ценовым потребностям разных покупателей.

Мы не можем найти эту страницу

(* {{l10n_strings.REQUIRED_FIELD}})

{{l10n_strings.CREATE_NEW_COLLECTION}} *

{{l10n_strings.ADD_COLLECTION_DESCRIPTION}}

{{l10n_strings. COLLECTION_DESCRIPTION}}

{{добавить в коллекцию.description.length}} / 500

{{l10n_strings.TAGS}}

{{$ item}}

{{l10n_strings.PRODUCTS}}

{{l10n_strings.DRAG_TEXT}}

COLLECTION_DESCRIPTION}}

{{добавить в коллекцию.description.length}} / 500

{{l10n_strings.TAGS}}

{{$ item}}

{{l10n_strings.PRODUCTS}}

{{l10n_strings.DRAG_TEXT}}{{l10n_strings.DRAG_TEXT_HELP}}

{{l10n_strings.LANGUAGE}} {{$ select.selected.display}}{{article.content_lang.display}}

{{l10n_strings. АВТОР}}

АВТОР}}{{l10n_strings.AUTHOR_TOOLTIP_TEXT}}

{{$ select.selected.display}} {{l10n_strings.CREATE_AND_ADD_TO_COLLECTION_MODAL_BUTTON}} {{l10n_strings.CREATE_A_COLLECTION_ERROR}}Конструкция канавки: кольцевые уплотнения — Миннесота, резина и пластмассы

Конструкция канавки: кольцевые уплотнения для статических и неподвижных динамических приложений Поперечное сечение.

Выберите размер поперечного сечения уплотнительного кольца из доступных стандартных размеров. Если вы не уверены, какой размер поперечного сечения использовать, см. Здесь.

Если вы не уверены, какой размер поперечного сечения использовать, см. Здесь.

Клиренс.

Определите максимальный зазор, имеющийся в вашем приложении. Для радиального уплотнения вычтите минимальный диаметр штока (вала) из максимального диаметра отверстия. Для торцевого уплотнения вычтите расстояние между уплотняемой поверхностью и сопрягаемой поверхностью.

Проверьте зазор.

Определите, приемлем ли зазор для применяемого давления и твердости используемого материала, проверив график. Стандартная продукция Minnesota Rubber and Plastics изготавливается из материалов с твердостью 70 по Шору А.Если зазор является неприемлемым, компонент толерантность должна быть ужесточена, более твердый материал должен быть специальными приказал, или опорное кольцо будет использоваться. Примечание. На графике значения зазоров представлены в виде радиальных значений, поэтому разделите число, полученное на предыдущем шаге, на 2, чтобы получить радиальный зазор.

Рассчитайте размеры канавки под уплотнительное кольцо.

Используя приведенную выше таблицу, определите максимальную рекомендуемую глубину сальника для вашего приложения. Затем рассчитайте диаметр канавки уплотнительного кольца следующим образом:

a. Для уплотнения штока (вала): Макс.диаметр канавки уплотнительного кольца = Мин. Диаметр вала + (2 x Рекомендуемая глубина сальника)

b. Для внутреннего (поршневого) уплотнения: Мин. Диаметр канавки уплотнительного кольца = Макс. Диаметр отверстия — (2 x Рекомендуемая глубина сальника)

c. Для торцевого уплотнения: максимальная глубина канавки уплотнительного кольца = рекомендуемая глубина сальника — рабочий зазор

При использовании торцевого уплотнения, если две герметизируемые поверхности находятся в прямом контакте (например, с крышкой), глубина канавки уплотнения равна просто Рекомендуемая глубина сальника

Ширина канавки.

См. Таблицу выше, чтобы определить ширину канавки для выбранного размера поперечного сечения уплотнительного кольца. Если вы используете резервное кольцо в вашем приложении, увеличить ширину канавки по максимальной толщине дублирующего кольца.

Процент заполнения сальника.

Определите максимальный процент заполнения сальника с помощью уравнения 6. Если заполнение сальника превышает 100%, необходимо изменить дизайн канавки. Хорошее практическое правило — заполнение сальника не должно превышать 90%.

Рассчитайте сжатие уплотнения.

Используя уравнения 3 и 4, рассчитайте минимальное и максимальное сжатие поперечного сечения уплотнения (сжатие). Рекомендуемые значения сальника в таблице выше были разработаны для создания надлежащего диапазона сжатия для многих применений, связанных с маслом, гидравлической жидкостью или обычными смазочными материалами, при условии, что допуски компонентов в достаточной степени контролируются. В приложениях, связанных с высоким давлением, большими допусками компонентов, необходимостью очень низких сил трения или другими типами жидкостей, конструкция уплотнения и канавки должна быть проверена с помощью приемлемого метода, такого как испытания или технический анализ.

В приложениях, связанных с высоким давлением, большими допусками компонентов, необходимостью очень низких сил трения или другими типами жидкостей, конструкция уплотнения и канавки должна быть проверена с помощью приемлемого метода, такого как испытания или технический анализ.

Выберите печать.

Выберите правильный размер уплотнительного кольца из таблицы стандартных размеров. Начните с того, что перейдите к разделу таблицы для выбранного вами размера поперечного сечения, а затем найдите уплотнительное кольцо для отверстия или штока (вала) подходящего размера, которое вы уплотняете. Если используемого диаметра отверстия или вала нет в списке, выберите уплотнительное кольцо с внутренним диаметром чуть меньше диаметра используемого вала. Если вы разрабатываете торцевое уплотнение, выберите уплотнительное кольцо с внутренним диаметром, которое будет располагать уплотнительное кольцо на стороне канавки, противоположной давлению.Щелкните здесь, чтобы получить дополнительную информацию о конструкции канавки под торцевое уплотнение. Обратите внимание на внутренний диаметр уплотнительного кольца для следующего шага.

Обратите внимание на внутренний диаметр уплотнительного кольца для следующего шага.

Рассчитайте растяжение уплотнения.

Используя уравнение 1, рассчитайте установленное растяжение уплотнения. Если растяжение установленного уплотнения превышает примерно 3%, возможно, вам придется выбрать следующее большее уплотнительное кольцо или потребовать заказное уплотнительное кольцо для вашего приложения. Если вы используете уплотнительное кольцо размером менее -025, щелкните здесь для получения дополнительной информации.

Детализируйте канавку.

Завершите проектирование канавки, указав надлежащие радиусы и отделку, как показано на рисунке выше.

Рекомендуемые начальные размеры

| Размер кольца | Поперечное сечение | Рекомендуемая динамическая глубина сальника «C» | Рекомендуемая статическая глубина сальника «C» | Ширина динамической осевой канавки «D» | Статическая осевая ширина канавки «D» | |||||

|---|---|---|---|---|---|---|---|---|---|---|

| (дюймы) | (мм) | (дюймы) | (мм) | (дюймы) | (мм) | (дюймы) +0.  005 / -0,000 005 / -0,000 | (мм) + 0,13 / -0,00 | (дюйм) + 0,005 / -0,000 | (мм) + 0,13 / -0,00 | |

| Q8004 — Q8050 | 0,070 ± 0,003 | 1,78 ± 0,08 | 0,056 | 1,42 | 0,051 | 1,30 | 0,094 | 2,39 | 0,080 | 2,03 |

| Q8102 — Q8178 | 0,103 ± 0,003 | 2,62 ± 0,08 900 | 2,26 | 0.082 | 2,08 | 0,141 | 3,58 | 0,115 | 2,92 | |

| Q8201 — Q8284 | 0,139 ± 0,004 | 3,53 ± 0,10 | 0,122 | 3,10 | 0,112 | 2,8541 | 0,1 4,78 | 0,155 | 3,94 | |

| Q8309 — Q8395 | 0,210 ± 0,005 | 5,33 ± 0,13 | 0,187 | 4,75 | 0,172 | 4,37 | 0.281 | 7,14 | 0,240 | 6,10 |

| Q8425 — Q8475 | 0,275 ± 0,006 | 6,99 ± 0,15 | 0,239 | 6,07 | 0,219 | 5,56 | 0,375 | 9,53 | 0,310 7,87 |

Просматривать. Рифленый вал длины и размера, подходящие для вашего уникального типа и размера.

Просматривать. Рифленый вал длины и размера, подходящие для вашего уникального типа и размера.  Д.Файл. Вал с канавками можно легко комбинировать с несколькими частями оборудования для создания высококлассных систем направляющих, которые гарантируют низкую стоимость, жесткость, точность, длительный срок службы и более высокую грузоподъемность.

Д.Файл. Вал с канавками можно легко комбинировать с несколькими частями оборудования для создания высококлассных систем направляющих, которые гарантируют низкую стоимость, жесткость, точность, длительный срок службы и более высокую грузоподъемность.