Восстановление головки блока цилиндров | Расточка-шлифовка

Экономный подход к ремонту

Восстановлениие головки блока цилиндров (ремонт ГБЦ) — это хорошая альтернатива покупке новой детали. Стоимость этого элемента заметна, как и получаемая выгода.

Повреждение головок блока цилиндров – достаточно частая проблема автомобилистов. Условия работы данного автомобильного агрегата – двигателя — таковы, что на все его детали приходится значительная нагрузка. Рано или поздно, это приводит к повреждениям, которые влияют на общую работоспособность. Именно поэтому необходимо проводить плановый осмотр, ремонт двигателя и замену неисправных или поврежденных элементов.

Головка блока цилиндров (используется сокращение ГБЦ) – это крышка, которая закрывает данный блок. Выполненная из легированного чугуна или алюминиевых сплавов, она имеет высокие требования к качеству изготовления внутренних поверхностей. Количество ГБЦ зависит от того, однорядный ли двигатель или двурядный. Крепление головки осуществляется с помощью направляющих втулок, болтов, а для герметичности используются прокладки.

Основным признаком неисправности головки являются заметные подтеки масла или охлаждающей жидкости на корпусе. Скорее всего, это показывает на деформацию или механические повреждения, которые необходимо устранять.

Технология восстановления

Наиболее частые проблемы и способы их решения таковы:

- Дефекты прилегающих поверхностей: износ, сколы, трещины. Устраняется, как механической обработкой (шлифованием, притиркой), так и восстановлением поверхности.

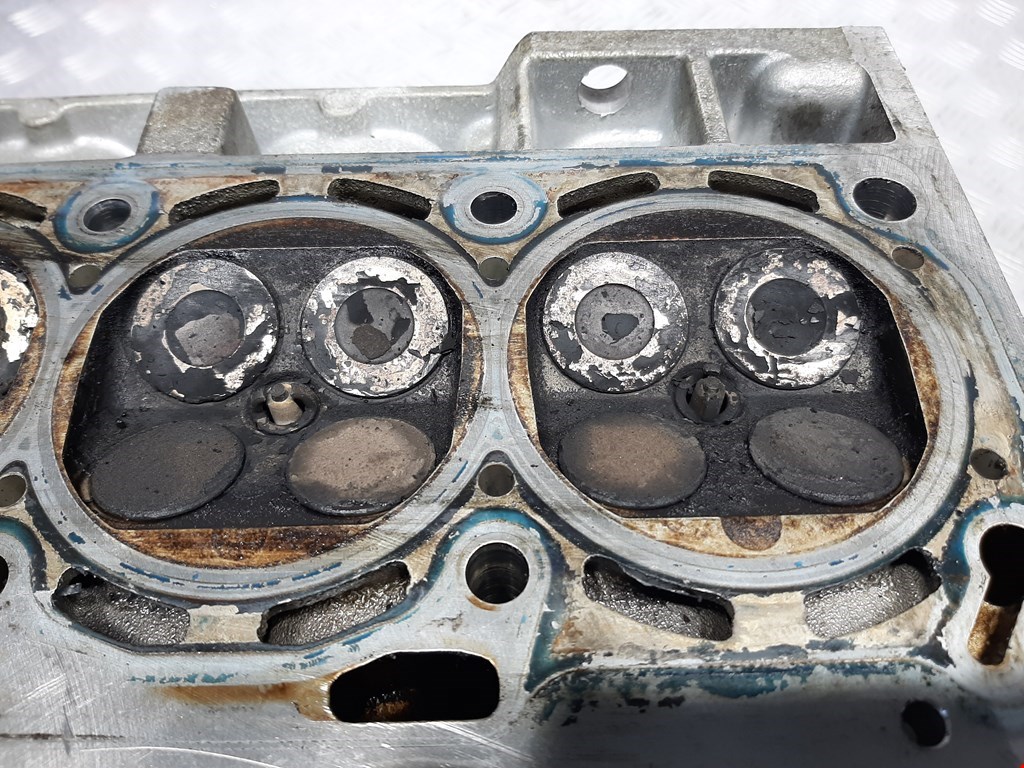

- Появление нагара. Удаляется механически с помощью специальных щеток или насадок на оборудование.

- Замена изношенной прокладки. Как правило, даже при разборке блока, прокладка повторно не устанавливается. Стоимость её невелика по сравнению с теми проблемами, которые могут возникнуть.

- Износ направляющих втулок, которые приходится менять.

Один из самых сложных видов восстановления головки блока цилиндров, и его стоит всегда оставлять специалистам.

Один из самых сложных видов восстановления головки блока цилиндров, и его стоит всегда оставлять специалистам. - Необходимость притирки клапанов при их замене или ремонте.

- Разрушение резиновых маслосъемных колпачков вследствие их старения или активного воздействия. Если их не поменять, то это приведет к повышенному расходу масла.

- Восстановление резьбовых посадочных мест, расположенных в головке блока цилиндров.

Часть этих работ можно сделать самостоятельно, но для этого нужно понимание работы и устройства узлов двигателя. Другая часть работ требует высокой точности и профессиональности подхода. Её лучше поручить ремонтным мастерским, которые обычно имеют достаточную техническую базу. Даже такой ремонт головки блока цилиндров выйдет дешевле покупке новой.

Считается, что срок службы, до того, как потребуется восстановление головки блока цилиндр, составляет 200-300 тысяч километров пробега, но многое зависит от эксплуатации машины. При систематическом перегревании двигателя, а так же высоких нагрузках, время службы может быть значительно сокращено.

Смотрите также:

Все статьи >>

что это дает, какие нужны инструменты и пошаговая инструкция как расточить в домашних условиях (фото и видео)

ГБЦ является основным узлом автомобильного двигателя и как любой другой агрегат нуждается в периодическом обслуживании. Одним из этапов ТО является расточка блока цилиндров.

Содержание

[ Раскрыть]

[ Скрыть]

Зачем растачивать блок цилиндров?

Расточка блока представляет собой специальный процесс, посредством которого можно восстановить геометрию цилиндров двигателя машины.

Растачивать блок цилиндров необходимо по ряду причин:

- Благодаря выполнению этой процедуры восстанавливается естественное положение сопряженных компонентов силового агрегата относительно друг друга.

- Для возобновления оптимальной сносности и правильного расположения компонентов относительно поверхности одной только геометрии цилиндра недостаточно.

Последние будут так же разбиваться при функционировании силового агрегата.

Последние будут так же разбиваться при функционировании силового агрегата. - В результате повышенного трения и напряжения, которое появляется при недостатке сносности, прочие зависимые узлы продолжат разрушаться. Это приведет к образованию дополнительных нагрузок на все движущиеся детали ДВС, участвующие в работе агрегата. В итоге на устройствах образуются трещины и изгибы, агрегат будет деформирован.

- Также процедура расточки или хонингования часто выполняется для увеличения параметра мощности мотора. Хотя стенки цилиндров ДВС изготовляются из высокопрочной стали, этот материал имеет свойство износа при функционировании поршней. Форма цилиндров в итоге становится более овальной, чем круглой, что приводит к прилеганию колец поршней.

- В результате из-за детонации горючей смеси отработанные газы поступают в картер двигателя вместе со смесью. Это приводит к снижению общего параметра мощности ДВС и силовой агрегат начинает потреблять моторную жидкость.

Интервал проведения расточки

Тот факт, что в последнее время процедура расточки выполняется реже, чем 30 лет назад, состоит в высоких технологиях. В то время было проблематично найти качественное масло или антифриз для двигателя. Поэтому процедура капитального ремонта агрегата и расточки могла выполняться уже через 50-60 тысяч км пробега.

Сегодня, благодаря использованию присадок и добавок в жидкостях различными производителями износ агрегата может произойти через 200 тысяч км пробега. Сама процедура хонингования с целью тюнинга либо ремонта выполняется на специальных станках, где устройства стачиваются. Затем на силовой агрегат монтируются новые поршни, обладающие большим размером, что позволяет увеличить ресурс эксплуатации ДВС.

Артем Крупин подробно рассказал о целях, которые преследует распил каналов головки БЦ мотора.

Инструкция по расточке блока цилиндров

В домашних условиях сделать расточку на классике или другом автомобиле с двигателем 8 или 16 клапанов проблематично. Для этого потребуется много времени, поскольку процесс требует высокой точности.

Для этого потребуется много времени, поскольку процесс требует высокой точности.

Инструменты

Чтобы расточить блок цилиндров своими руками, потребуется:

- Расточный станок. Позволить себе такое оборудование может не каждое СТО, соответственно, покупать его для собственных нужд нецелесообразно с финансовой точки зрения. Можно взять станок в аренду.

- Наждачная бумага. Потребуется наждачка разной плотности, от мелкозернистой до более крупной.

- Шарошки.

- Дрель.

- Слесарный инструмент — комплект отверток, гаечных ключей и т. д.

- Патрубок. Размер шланга должен быть меньше по сравнению с расточенным каналом.

- Штангенциркуль.

Процесс расточки

Расточку нельзя выполнить на машине, поэтому силовой агрегат надо демонтировать.

Процедура расточки блока цилиндров состоит из нескольких этапов:

- Производится слив расходных материалов из силового агрегата. Под днищем машины надо найти сливную пробку, под нее подставляется старая емкость, в которую будет происходить слив рабочей жидкости. Откручивается пробка слива моторного масла, причем придется подождать не менее 30 минут, чтобы вещество полностью вышло. Аналогично выполняется слив хладагента из охладительной системы мотора.

- После слива жидкостей производится разбор силового агрегата. Потребителю надо демонтировать свечи зажигания, отключить все провода и патрубки от мотора. Производится отсоединение контактов от датчиков, снимаются крепления мотора, при необходимости под двигатель подставляются упоры. Процедура объемная, на нее потребуется время. После разбора основных узлов выполняется демонтаж самого блока.

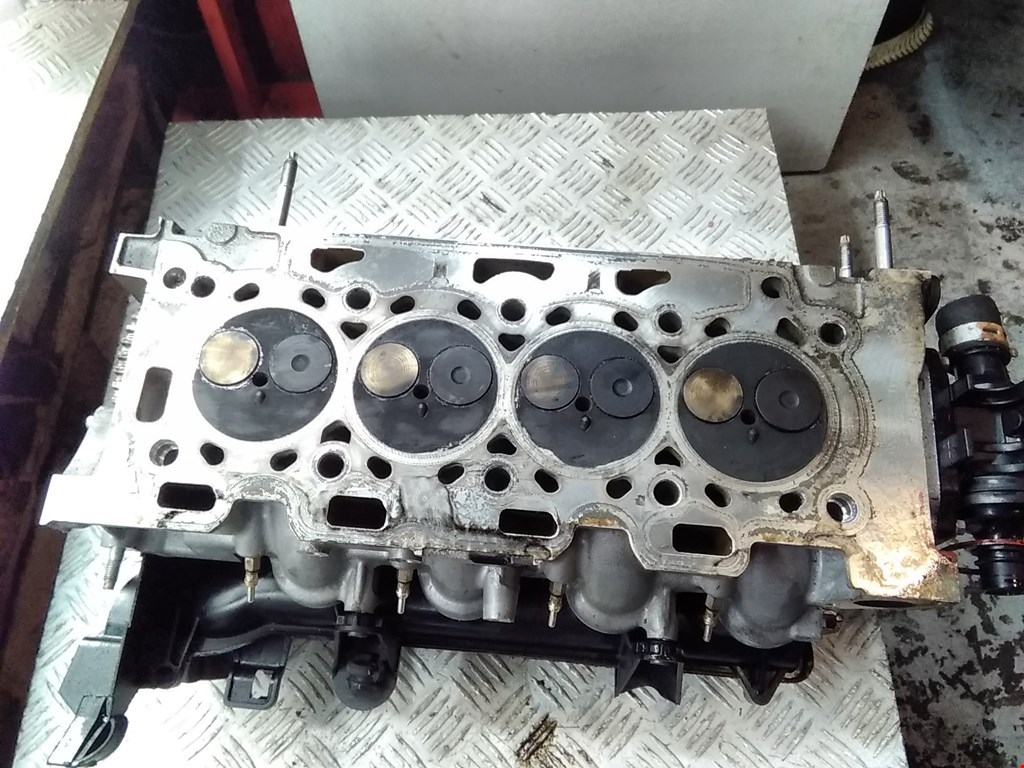

- Следующим этапом будет установка ГБЦ на станину станка, который будет использоваться для расточки. Правильная фиксация по уровню дает лучший результат, поэтому головку надо оптимально зафиксировать.

- Если процедура ремонта выполняется из-за овализации каналов, то перед выполнением задачи производится замер всех измерений посредством использования микрометрических устройств.

Это делается для определения степени износа. После замеров можно понять, с какой стороны и сколько мм стали надо снимать.

Это делается для определения степени износа. После замеров можно понять, с какой стороны и сколько мм стали надо снимать. - Затем начинаются ремонтные работы по расточке. Выполнить их правильно самостоятельно невозможно, в частности если процедура выполняется автовладельцем впервые. У мастера должна быть квалификация. В случае когда станок не в состоянии выдержать необходимый размер, добиться оптимального результата будет проблематично. Это может в целом отразиться на работе ГБЦ мотора.

- Если процедура расточки выполнена, то производится хонингование внутренних поверхностей цилиндров.

- Следующий этап — проверка выполненных действий. Производятся замеры с помощью измерительных приборов, диаметр отверстий должен быть идентичным. Выполняется сборка силового агрегата в обратной последовательности, двигатель устанавливается на машину. Производится заправка мотора расходными веществами.

Хонингование блока цилиндров

Отдельно следует рассказать об особенностях хонингования ГБЦ:

- Процедура выполняется в два этапа. На первом используется инструмент для шлифовки рабочих поверхностей, обладающий крупнозернистым абразивом. Этот этап представляет собой черновую обработку поверхности, при котором удаляется дефектный слой металла. Надо добиться выравнивания цилиндрических гильз и их оптимальной формы, избавиться от крупных шероховатостей. Для выполнения задачи используются алмазные хонбруски, изготовленные на медной основе.

- Процедура чернового хонингования выполняется с обработкой поверхностей смазочно-охлаждающими расходными материалами. Это делается для того, чтобы полностью убрать из поверхности, куда наносится хон, остатки абразива, а также механические частицы.

- Затем производится финишная шлифовка, для чего потребуется мелкий абразив. Он позволит произвести задачу с повышенной точностью. Чтобы гладкость гильз цилиндров была высокой, можно дополнительно обработать поверхность абразивной пастой.

- Следующим этапом будет выполнение дополнительного кварцевания.

Эта процедура не предназначена для расточки, она выполняется с целью прочистки поверхности от следов абразивов и его остатков. Если ГБЦ выполнена из чугуна, то кварцевание обеспечит возможность открытия графитовых зерен. В случае с чугунными агрегатами это дает возможность удалить трение и снизить механические потери, а также предотвратить быстрый износ ДВС. Кварцевание выполняется с использованием специальных щеток, в основе которых используются нейлоновые нити и кристаллы.

Эта процедура не предназначена для расточки, она выполняется с целью прочистки поверхности от следов абразивов и его остатков. Если ГБЦ выполнена из чугуна, то кварцевание обеспечит возможность открытия графитовых зерен. В случае с чугунными агрегатами это дает возможность удалить трение и снизить механические потери, а также предотвратить быстрый износ ДВС. Кварцевание выполняется с использованием специальных щеток, в основе которых используются нейлоновые нити и кристаллы. - Когда последний этап хонингования завершен, выполняется промывка силового агрегата от остатков металлической стружки и пыли.

SashaDalkevich рассказал о выполнении хонинговки цилиндров ДВС и ошибках, которые нельзя допускать.

Шлифовка головки

Для выполнения шлифовки потребуется:

- точильный камень или отрезной диск;

- металлическая линейка;

- набор щупов.

Процедура выполняется в несколько этапов:

- С помощью линейки и щупов и линейки выполняется диагностика степени неровности. Сама линейка устанавливается на ребре поверхности головки, после чего пропускается нужный щуп и производится замер неровности и зазора. Эти действия позволят определить дефект и нужную степень шлифовки. Наибольшая величина искривления поверхности будет в месте, где прогорает прокладка ГБЦ.

- Затем надо определить возможные трещины на поверхности. Поверхность головки обрабатывается слоем медленно сохнущей краски, которая спустя определенное время убирается. Это позволит определить дефекты, а при их отсутствии выполняется шлифовка. Однако, определить трещины можно только сверху. Для диагностики дефектов внутри самого блока потребуется специализированное приспособление, с помощью которого выполняется нагрев ГБЦ. Если головка имеет дефекты, то на ее поверхности покажутся пузырьки, это обусловлено наличием давления.

- Производится демонтаж устройства с двигателя. Для выполнения шлифовки потребуется отрезной диск либо точильный камень. При выполнении задачи следует протереть клапаны и произвести замену их сальников (это рекомендуется сделать сразу). Протирка позволит увеличить мощность силового агрегата. Новые клапаны устанавливать необязательно, если состояние старых элементов оценится как высокое.

- Производится очистка поверхности ГБЦ от остатков прокладки, для этого применяется канцелярский или обычный нож.

- Диск устанавливается на ГБЦ, он проводится несколько раз по поверхности. Можно использовать точильный камень, но эта процедура выполняется дольше. При шлифовке обязательно надо узнать максимально возможную величину глубины, иначе может возрасти степень сжатия и поменяется межцентровое расстояние. При выполнении шлифовки движения по поверхности ГБЦ будут плавными, желательно, чтобы они были в виде нуля или восьмерки. Обработка поверхности выполняется до момента, пока с нее не будут удалены все неровности.

- В конечном итоге владелец машины должен добиться максимально зеркальной поверхности ГБЦ, что позволит обеспечить оптимальное уплотнение. После шлифовки ГБЦ устанавливается на место.

Перед выполнением шлифовки ознакомьтесь с техническим руководством к машине, в нем производитель может указать максимально возможную глубину шлифовки.

Каналом KV Avtoservis представлен процесс самостоятельной шлифовки ГБЦ автомобиля в условиях гаража.

Зачем растачивать каналы в ГБЦ?

Процедура расточки каналов выполняется с целью повышения параметра мощности силового агрегата на повышенных оборотах. При необходимости проведения тюнинга процедура выполняется так же, только владельцу машины надо выбрать величину стачивания цилиндров. В данном случае необходимости удалить овальные формы на ГБЦ нет. После расточки и монтажа поршней больших габаритов можно достичь увеличения параметра мощности.

После расточки и монтажа поршней больших габаритов можно достичь увеличения параметра мощности.

Чем больше будет размер поршня, тем больше горючей смеси может попасть в мотор. Соответственно, чем больше горючего сгорит при функционировании ДВС, тем большей будет величина давления при возгорании смеси. Это становится причиной повышения параметра мощности.

Процесс растачивания каналов головки

Для выполнения задачи по расточке каналов потребуется шаровой фрез. Диаметр фрезы должен соответствовать необходимому размеру расточки. Это может быть 29, 31 либо 32 мм. Перед созданием геометрии каналов учтите, что в итоге она должна соответствовать геометрии обработанных коллекторов. Для соблюдения этого условия важно состыковать трубопровод с головкой и в соответствии с полученными следами задать нужную геометрию методом расточки. Чтобы добиться отчетливой метки применяется пластилин либо солидол, этими веществами выполняется обработка торцевой части головки.

Процедура расточки каналов выполняется до достижения таких диаметров:

- размер впускного канала головки должен составить 3,1-3,2 см;

- диаметр выпускного канала будет 2,9 см.

Процесс растачивания состоит из следующих шагов:

- Производится доработка головки. Увеличивается размер, а также геометрия, если требуется. Методом замеров выполняется определение необходимого диаметра закруглений.

- Выполняется модернизация клапанных седел. С этих компонентов удаляются острые кромки, поскольку при открытии клапанов из-за них образуется высокое сопротивление.

- Производится совмещение отверстий со стороны впускного коллектора с каналами головки. С помощью фрезы надо расточить отверстие до втулки. Если останутся несостыковки, это станет причиной торможения горючей смеси.

- Выполняется растачивание со стороны камеры сгорания. Надо удостовериться в том, что седла для новых клапанов вмонтированы.

- Производится растачивание геометрии посредством шарошек, для этого применяются элементы разных размеров.

- Завершающим этапом будет шлифование каналов. Процедура выполняется до момента, пока поверхность каналов не будет максимально зеркальной.

Видео

Простой, но менее эффективный и точный метод шлифования ГБЦ и самого блока представлен пользователем kosmos101980.

Загрузка …Обработка плоскости головки блока цилиндров (ГБЦ)

В процессе эволюции двигателей внутреннего сгорания за последние двадцать лет наибольшим изменениям подверглись две системы. Это электронная система управления двигателем, и головка блока цилиндров. В головке блока цилиндров катастрофически увеличилось количество клапанов. ГБЦ и ранее была достаточно тонкостенной ажурной отливкой, в которой сочеталось несочетаемое — холодный впускной канал и горячий, раскаленный выпускной канал. Лёд и пламя одновременно. Охлаждающая жидкость, в полости рубашки охлаждения, имеет температуру 90-110 градусов, а температура в камере сгорания запросто заваливает за значения выше тысячи градусов. В выпускном канале температура 800 — 900 градусов.

Материалы для изготовления ГБЦ

И вот в этих нечеловеческих условиях существует тоненькая корпусная деталь, которая раньше часто исполнялась из чугуна — достаточно терпеливого и крепкого материала. Сейчас чугунные головки редкость, в основном встречаются на больших моторах Industrial и Marine Application, и на грузовой технике.

Большая часть головок блока это лёгкий алюминиевый сплав. Причём сплав, в котором присутствует не просто алюминий и кремний, а масса дополнительных элементов. Так вот, тонкостенное, ажурное, геометрически сложное и термически и механически нагруженное изделие.

ГБЦ воспринимает все усилия от давления в камере сгорания, монтажные усилия от болтов крепления головки к блоку и усилия от работы газораспределительного механизма.

В головке блока вращаются распределительные валы и все силы, приходящиеся на механизм газораспределения, воспринимаются головкой блока как корпусной деталью.

Там где есть вращение, относительное перемещения деталей, есть износ. В силу чего, ГБЦ еще и изнашивается по поверхностям трения — опорам распредвалов. Износ в клапанном механизме, в направляющих клапанов, колодцев толкателей и непосредственно клапанных седе мы рассмотрим в другой главе. В этой же головке блока куча масляных каналов, что создает дополнительные напряжения и увеличивает градиент температуры в материале головки.

Износ головки блока цилиндров

В результате работы в этих сложных условиях любая литая деталь имеет полное моральное и физическое право нет, не просто износиться, а ещё и деформироваться. Как только вы разобрали мотор, накопленное напряжение, термические и механические, живущее в этой головке блока, реализуется в деформации. Эти деформации глазом не видно, но когда вы начинаете проверять плоскость головки блока при помощи хотя бы простой поверочной линейки и комплекта чупов или фонариком на просвет, то весьма вероятно обнаружите, что привалочная плоскость перестала быть плоскостью. Она становится сложной геометрической пространственной поверхностью.

Если при последующей сборке эту сложную геометрическую поверхность попробовать притянуть к блоку повторно, то весьма велика вероятность, что притянется она не по всей поверхности, а только по выступающим пятнам. Обеспечить равномерный прижим прокладки ГБЦ и гарантировать герметичность газового стыка, полости рубашки охлаждения и масляных каналов такая головка блока не может.

То есть, ГБЦ в дальнейшем использована не может быть использована без дополнительной механической обработки.

Итак, то что головка на взгляд визуально выглядит ровненько и красивенько, это увы ни о чём не говорит. Самым простым и доступным прибором для контроля плоскости головки блока является поверочная линейка, плюс щуп или плюс фонарик, для проверки «на просвет».

Для более подробного исследования можно головку можно установить на стол шлифовального либо фрезерного станка и индикатором промерить, а где у нас плоскость, и плоскость ли — это вообще. Может быть это уже некий рельеф, плоскогорье.

Что ещё может произойти с головкой блока цилиндров?

Головка находится в весьма агрессивной среде. В камере сгорания сгорает топливо, в рубашке охлаждения интенсивно циркулирует охлаждающая жидкость, которая тоже не вода. Эта жидкость имеет либо слабощелочную, либо слабокислотную среду, при определенных условиях перегрева, или ошибки в подборе охлаждающей жидкости, или попадания в ОЖ топлива или продуктов сгорания может возникать химическая коррозия материала головки блока.

При определенных условиях, в результате вибраций или нарушения циркуляции ОЖ возможно появление кавитации в рубашке охлаждения, с последующим повреждением материала головки блока. Головка блока в по краям камеры сгорания может получить повреждения при нарушении режима сгорания топлива, неисправностях топливной аппаратуры, приводящих к местному перегреву или детонации

Современная ГБЦ деталь дорогая. Заменять на новую, не всегда посильно для заказчика, и не всегда разумно с точки зрения грамотного моториста. Есть прямой экономический и технический смысл ГБЦ ремонтировать. Как поврежденную плоскость можно восстановить? Разделать под сварку, заварить, только очень аккуратно, потому что на тонкостенном изделии зона термического воздействия шва создаёт дополнительное напряжение, а после того как вы следы кавитации, детонации или химической коррозии заварили, обрабатывать головку по плоскости.

Обработка плоскости головки блока цилиндров

Итак, основных причин для того, чтобы головку обработать по плоскости, ну скажем так три.

Первое, это деформация головки в процессе её работы в результате накопления внутренних механических и термических напряжений.

Второе, это нарушение поверхности головки в зоне камеры сгорания, в результате неправильного горения топлива, местного перегрева или детонации.

И третье, это разрушение материала головки блока в зоне соприкосновения с охлаждающей жидкостью в результате химической реакции, либо кавитации.

Две причины из трёх лечатся при помощи сварки, и последующей обработки плоскости. Первая причина — деформация, требует просто обработки плоскости.

Какие существуют способы обработки плоскости?

Существует дедовский способ, когда берется притирочная плита, на неё наносится абразивный порошок, смешанный с моторным маслом, и человек физической силой изображает фрезерный станок, совершая головкой блока по притирочной плите движения, напоминающие восьмёрку. Фитнес тот ещё, плечи болят, притереть головку по плоскости, это работа на полный рабочий день. Плюс к этому мы не можем быть уверены, что притёртая поверхность является плоскостью, потому что руки, это всё-таки руки. Двигая головку мы распределяем усилия не равномерно. Да и плита по мере выработки становится не совсем идеальной плоскостью, она может стать седлом, ямой, чем угодно. То есть притирая кривую головку по кривой плите мы получаем не совсем «плоскую плоскость». Но это дедовский способ, сейчас он почти не используется. Подобный Сизифов труд пригоден для наглядного, тактильного пояснения ученикам моториста, что такое восстановление плоскостности или как способ «наложения взыскания» на нерадивого студента и обьяснения «не через голову, так через руки». На мне мои наставники такой способ подачи материала пробовали. Поверьте – чудо как проясняет сознание и стимулирует техническое мышление.

Второй тоже относительно варварский способ, это когда головку обрабатывают на примитивном станочке с движущейся лентой из наждачной бумаги на тканевой основе. “За неимением гербовой, пишут и на простой”. Такой способ условно пригоден. Использовать его тоже иногда возможно, но следует иметь ввиду, что подобный метод обработки, также как и ручная притирка, «завалит» вам края головки. То есть съём по периферии будет больше, чем съём по центру. Так получается, потому что головка лежит под собственным весом, плюс усилие ваших рук, вы ее четко не фиксируете она у вас при движении по скользящей ленте обязательно наклоняется к краям. Соответственно с краёв абразивное полотно снимет больше, чем с середины. Иногда, в колхозных условиях и это может быть не лучшим, но допустимым решением проблемы.

Так получается, потому что головка лежит под собственным весом, плюс усилие ваших рук, вы ее четко не фиксируете она у вас при движении по скользящей ленте обязательно наклоняется к краям. Соответственно с краёв абразивное полотно снимет больше, чем с середины. Иногда, в колхозных условиях и это может быть не лучшим, но допустимым решением проблемы.

Правильное решение проблемы

Как всегда — правильный станок. Существуют специализированные фрезерные станки с большим ходом стола, с большой жесткостью и стола, и пиноли, который позволяет обрабатывать головки блока больших размеров без нарушения геометрии. В «Механике» мы такие станки используем в основном итальянского производства. Станки компании Berco, станки компании AZ, иногда станки компании Comec. Это три богатыря, которые позволяют нам качественно обрабатывать головки блока.

Здесь обработка происходит радиусным твердосплавным резцом, соответственно точка резца, вращающаяся в плоскости, параллельной движению стола геометрически формирует «идеальную плоскость». На практике так оно примерно и есть.

Какие есть подводные камни при обработке плоскости ГБЦ?

Если вы используете не специализированный, а универсальный фрезерный станок, то у многих типов фрезерных станков при больших ходах стола(когда вы стол гоняете от крайней левой точки до крайней правой), при износе, при появлении зазоров в направляющих может проявляться такой дефект как заваливание стола. Стол под собственным весом (а весит он, поверьте, не мало), немножко кренится в левую сторону в крайних положениях хода стола. Соответственно, плоскость становится не совсем плоскостью, а некой дугой. Если эта дуга укладывается в пару тройку соток, ничего страшного с этим нет. Монтажные деформации всё равно будут существенно больше и эта пара тройка соток ни на что не повлияет, что говорит о том, что использовать универсальные фрезерные станки вполне возможно. Однако, если станок старенький, направляющие болтаются, то эта пара тройка соток может вырасти до полутора двух десяток, а вот это уже никуда не годится. По этой причине проверять головку блока и следить за качеством оборудования нужно очень и очень внимательно. Не каждый фрезерный станок создаст плоскость. Выглядеть он может идеально, но при прокатке индикатором, вы увидите, что плоскость-то у нас не плоская. Вот такая вот засада, мужики.

По этой причине проверять головку блока и следить за качеством оборудования нужно очень и очень внимательно. Не каждый фрезерный станок создаст плоскость. Выглядеть он может идеально, но при прокатке индикатором, вы увидите, что плоскость-то у нас не плоская. Вот такая вот засада, мужики.

Что ещё тут может быть?

Если станочник обладает могучими руками, а любой станочник обладает могучими руками, кистевые, плечевые, мышцы у станочника, такие, что тяжелоатлет позавидует. Так вот этот светлый человек может так установить головку на стол и так её притянуть, что усилия прижима головки к столу фрезерного станка её просто деформируют. Если бедную ГБЦ, в этом скрюченном состоянии фрезеровщик добросовестно отфрезерует, и как только станочник ослабит могучие крепёжные болты и головка освободится, она вернётся в своё исходное положение. Секунду назад была плоскость, крепежное напряжение ушло, и вот мы получили некую сложную геометрическую фигуру. Поэтому принцип сила есть — ума не надо к тонким операциям, в частности к фрезеровке головки блока, применим быть не может.

Теперь давайте коснемся тонкостей ремонта ГБЦ

Во многих дизельных головках блока используется такой конструктивный элемент как форкамеры. Форкамеры могут быть из каленой стали. Форкамеры могут быть из порошкового спеченного материала, то есть практически металлокерамика. Твердость такого материала существенно выше, чем твердость основного металла головки. Обрабатывать форкамеры и плоскость головки блока естественно приходится одновременно. Нет возможности удалить форкамеры, обработать, а потом поставить на место. В большинстве случаев, за редким исключением, такой возможности нет.

Значит нужно искать технологию, которая позволяет обрабатывать и твёрдый, и мягкий металл одновременно. Чаще всего это шлифовка, обычная плоская шлифовка. Когда ось вращения шлифовального круга расположена параллельно оси перемещения стола вместе с изделием. Так достигается высокая скорость относительного перемещения инструмента и малые усилия резанья.

Важным является подобрать правильную зернистость и твёрдость связующего шлифовального круга. И еще и правильную СОЖ(смазывающую охлаждающую жидкость). Почему? Потому что головка может быть из алюминиевого сплава, форкамеры могут быть из металлокерамики, и обрабатывающий инструмент, шлифовальный круг, должен быть некоторым уникальным компромиссом, который способен обрабатывать алюминий без налипания материала на круг и наволакивания и способен в то же время обрабатывать твёрдую форкамеру без выкрашивания, без прижогов и без других дефектов шлифовки. Задача нетривиальная, но грамотный шлифовщик эту задачу выполнить может.

Специализированные станки, разработанные именно для обработки плоскости головки блока и блока, предлагают метод шлифовки несколько другой, когда шлифуется абразивными секторами, и ось вращения комплекта абразивных секторов перпендикулярна плоскости перемещения изделия. Эта технология лично мне несколько менее симпатична, потому что скорость резания существенно меньше, чем при классической плоской шлифовке, усилия от инструмента выше и вероятность появления дефектов шлифовки то же несколько больше, чем на классическом шлифовальном станке. Более капризный, получается, процесс. Хотя, в некоторых случаях, мы всё-таки используем эту технологию.

О чём ещё стоит в этом случае сказать?

У многих головок блока больших индустриальных или грузовых моторов существуют проточки под индивидуальные уплотнения гильзы цилиндров. В этом случае, если приходится трогать плоскость головки, необходимо на такую же точно глубину обработать данную проточку. Это не простая задача. Она может выполняться универсальным швейцарским инструментом Mira, может выполняться на координатно-расточном станке, при наличии высокой квалификации может выполняться и на обычном расточном или вертикально фрезерном станке. Всё это рассматривается индивидуально и здесь огромное значение имеет мастерство станочника, выполняющего данную операцию.

Вот ещё какой интересный момент. Нередко в головке блока вращаются распределительные валы от одного до четырёх. Если плоскость головки блока деформировалась на две и более десятых миллиметра, это говорит совершенно однозначно о том, что ось распределительного вала деформировалась точно также. ГБЦ единая деталь, ничего никуда не делось, и если деформировалась плоскость, значит деформировалось все, включая опоры распределительных валов.

Нередко в головке блока вращаются распределительные валы от одного до четырёх. Если плоскость головки блока деформировалась на две и более десятых миллиметра, это говорит совершенно однозначно о том, что ось распределительного вала деформировалась точно также. ГБЦ единая деталь, ничего никуда не делось, и если деформировалась плоскость, значит деформировалось все, включая опоры распределительных валов.

Если восстановить плоскостность это одна операция, высокоточная, но тем не менее одна. Прошлись на фрезерном станке, ну хорошо, пускай, ладно, прошлись три раза, за три прохода восстановили плоскость. При этом мы имеем головку с идеальной плоскостью привалочной поверхности и с искривленным кривым, гнутым не соосным отверстием под вращение распределительного вала.

Можно туда с дурной силой запихать распределительный вал и заставить его вращаться? Ну, член профсоюза при помощи кувалды и какой-то матери эту задачу однозначно выполнит. Вал может даже попытается вращаться, только сломается при этом очень быстро. Износятся опоры этого самого распределительного вала, поэтому если уже головка совсем дорогая и деваться некуда, то после того, как вы восстановили плоскостность вам нужно будет восстановить соосность опор распределительного вала горизонтальной расточкой, либо завтуливанием.

Поскольку обе эти операции — и обработка плоскости и восстановление соосности опор распределительного вала трудоемкие и дорогостоящие, требуют высокой квалификации, в некоторых случаях при сильной деформации поверхности головки блока разумным решением является её заменить на новую. Ничего не поделаешь. Я большой НЕ сторонник одноразового мира, всё что может быть исправлено, должно быть исправлено, но существуют ситуации, когда поменять разумнее, чем пытаться исправить.

Ещё один момент, это частота поверхности головки блока после обработки. И здесь принцип маслом кашу не испортишь не работает. В некоторых случаях, особенно если используется металлическая прокладка головки блока, для уплотнения газового стыка между блоком и головкой блока, идеально отшлифованная поверхность даёт худший результат по уплотнению, чем поверхность с требуемой шероховатостью. Потому что риски резца фрезерного станка, оставленные на головке блока, создают локальные зоны уплотнения и деформации прокладки и более надёжно уплотняют газовый стык в комплекте с металлической прокладкой, чем если бы головка блока была идеально отшлифована. Вот это вот такая распространённая ошибка — шлифанули, головка блока выглядит как зеркало, собрали мотор, радуемся, а он, зараза, подтекает. И ничего с этим поделать нельзя, пока мы не создадим на поверхности необходимую шероховатость. Размер этой шероховатости в Ra обычно указывается в справочной литературе.

Потому что риски резца фрезерного станка, оставленные на головке блока, создают локальные зоны уплотнения и деформации прокладки и более надёжно уплотняют газовый стык в комплекте с металлической прокладкой, чем если бы головка блока была идеально отшлифована. Вот это вот такая распространённая ошибка — шлифанули, головка блока выглядит как зеркало, собрали мотор, радуемся, а он, зараза, подтекает. И ничего с этим поделать нельзя, пока мы не создадим на поверхности необходимую шероховатость. Размер этой шероховатости в Ra обычно указывается в справочной литературе.

Должен заметить, что всё больше и больше производителей техники наровят отлучить механиков (российских в особенности), от этой справочной литературы. Не нужны на нашей планете сильно умные и сильно квалифицированные. Поэтому сейчас в инструкции по эксплуатации и в мануалах в основном пишут о том как настроить магнитолу, и как не пить эксплуатационные жидкости, содержащиеся в автомобиле. Раньше это было инструкцией по эксплуатации и ремонту, сейчас такая дивная книжка называется «инструкцией пользователя». Деградируем потихоньку. То есть гипотеза прогресса человечества является не просто не доказанной, а успешно опровергнутой, и вся наша жизнь это подтверждает. Глобализм, блин. Вот с ним-то мы и боремся.

Краткое резюме“Чтобы забивать кривые гвозди, нужен кривой молоток”, как говорил великий прораб Крокодил Гена и его помощник Чебурашка. Для того, чтобы собрать работающий мотор из кривой головки блока, никаких кривых инструментов не придумано. Поэтому, если вы хотите собрать надежный и долговечный мотор, всё должно соответствовать техническим требованиям завода изготовителя, здравому смыслу и технической рациональности.

Соответственно, головка блока однозначно после снятия и перед установкой проверяется на наличие прогиба или на плоскостность, и если эта плоскостность нарушена, она нуждается в восстановлении. Методы восстановления — это фрезеровка или шлифовка на специализированном станке, и в этой работе существует достаточное количество нюансов. Можно, конечно освоить её самостоятельно. У нас народ, слава Богу, пока ещё рукастый и достаточно образованный. Но пускай пироги печет пирожник, а сапоги сапожник. Поэтому обращайтесь к специалистам, мы не просто сделаем для вас ГБЦ, пригодную к дальнейшей эксплуатации, мы ещё и на примере данной конкретной головки расскажем, что еще вам необходимо учесть и выполнить, что бы мотор получил надежную и долгую вторую жизнь.

Можно, конечно освоить её самостоятельно. У нас народ, слава Богу, пока ещё рукастый и достаточно образованный. Но пускай пироги печет пирожник, а сапоги сапожник. Поэтому обращайтесь к специалистам, мы не просто сделаем для вас ГБЦ, пригодную к дальнейшей эксплуатации, мы ещё и на примере данной конкретной головки расскажем, что еще вам необходимо учесть и выполнить, что бы мотор получил надежную и долгую вторую жизнь.

Подробности об услуге вы всегда можете получить по телефону: +7 (495) 777-68- 39

Расточка блока цилиндров — что это такое?

Покупая новый, или еще «лучше» подержанный автомобиль, Вы не только обретаете средство передвижения, но еще и дополнительные хлопоты, связанные с его ремонтом. Избежать подобных вмешательств скорее всего не получится (разве что делом будут заниматься специалисты), а значит, уважающий себя автовладелец должен знать хотя бы теорию того или иного ремонтного процесса. Сегодня мы расскажем про расточку блоков цилиндров и если кто-то скажет, что может сделать это полностью самостоятельно, без необходимого инструмента, то, скорее всего, слукавит. Рядовой автовладелец может только снять головку блока цилиндров и после расточки установить ее на место, но сам процесс проводится в специальном сервисном центре, специалисты которого имеют для этого все необходимое оборудование и, в первую очередь, соответствующий станок.

1. Когда и для чего нужно проводить расточку блока цилиндров?

Головка блока, да и сам блок цилиндров двигателя ламаються очень редко. Водителю придется приложить немало усилий, что бы в ходе использования автомобиля, вывести их из строя (особенно блок цилиндров) раньше срока указанного производителем.

Ремонт этих деталей, как правило, носит плановый характер (капитальный ремонт мотора), а к услугам специалистов мастерской, прибегают в самых редких случаях. Именно таким случаем есть расточка блока цилиндров силового агрегата, которая, иногда, требуется при текущем ремонте. Второй, более известной причиной вмешательства в конструкцию мотора, является расточка блока цилиндров и его головки с целью усовершенствования двигателя (тюнинга, форсирования). Выполнение данной задачи, требует от автовладельца четкого понимания причины таких действий — для чего ему это надо.

Второй, более известной причиной вмешательства в конструкцию мотора, является расточка блока цилиндров и его головки с целью усовершенствования двигателя (тюнинга, форсирования). Выполнение данной задачи, требует от автовладельца четкого понимания причины таких действий — для чего ему это надо.

Если, к примеру, процедуру хонингования мотора (абразивная обработка материалов) в пределах нормы, Вы в состоянии провести самостоятельно, то расточка блока несколько сложнее, ведь что бы выполнить хонингование распредвала, достаточно иметь в наличии электрическую дрель и ручную хонинговальную головку, а вот для расточки надо еще найти специальный станок. Давайте изучим теорию этого вопроса.

Представьте себе блок цилиндров, вместе со всеми поршнями, шатунами и коленчатым валом в придачу. Когда коленвал вращается, поршни цилиндров, соответственно, совершают возвратно-поступательное движение. Припустим, что оси постели подшипников коленчатого вала не перпендикулярны оси цилиндров, что тогда? Здесь происходит сразу несколько крайне неприятных явлений. Оси обоих деталей перестанут совпадать, а поршню в цилиндре, придется двигаться в перекошенном состоянии. Разумеется, в результате таких действий появляется дополнительная сила, которая изгибает шатун, что в конечном итоге приводит к перекосу шатунного подшипника. Кроме того, поршневые кольца, также, не станут нормально выполнять свои функции в «кривом» блоке, а значит высокое давление картерных газов и чрезмерный расход масла двигателю обеспечены.

Данная ситуация практически аналогичная той, которая возникает при искривлении шатуна (оси верхней и нижней головки не параллельны) и, конечно, учитывая наличие дефектов, говорить о каком-либо ресурсе двигателя, так же как и об эффективности выполняемой работы, просто не имеет смысла.

Влияющая на ресурс мотора, величина неперпендикулярности оси коленвала к осям цилиндров, по мнению некоторых специалистов, довольно маленькая и составляет примерно 0,02-0,04 мм по длине цилиндра. Превысить указанные значения очень просто, а факторы влияющие на это могут быть самыми разными. Например, если в ходе установки блока цилиндров на нижнюю плоскость, Вы забыли перед расточкой удалить остатки старой прокладки, то один из углов блока окажется приподнятым. Возможно, 0,15-0,2 мм – высота незначительная, но в данном случае результат будет виден сразу. Или, представьте другую ситуацию: хонинговальный станок, прямым действием «загнал» цилиндр сразу в последний размер (+1,0 мм), хоть перекос цилиндра еще и не прогнозируется, но он точно выйдет за указанные пределы.

Превысить указанные значения очень просто, а факторы влияющие на это могут быть самыми разными. Например, если в ходе установки блока цилиндров на нижнюю плоскость, Вы забыли перед расточкой удалить остатки старой прокладки, то один из углов блока окажется приподнятым. Возможно, 0,15-0,2 мм – высота незначительная, но в данном случае результат будет виден сразу. Или, представьте другую ситуацию: хонинговальный станок, прямым действием «загнал» цилиндр сразу в последний размер (+1,0 мм), хоть перекос цилиндра еще и не прогнозируется, но он точно выйдет за указанные пределы.

Таким образом, выходит, что перекос цилиндров вдоль оси коленвала (продольное направление) практически недопустим, особенно если речь идет о качественном ремонте блока. Такой результат обеспечивается лишь когда, при расточке блока, за основу берут постель коленчатого вала, но и этого для его точной установки недостаточно. Дело в том, что постель имеет круглую форму, а значит при поперечном размещении, блок необходимо будет дополнительно привязать к какой-нибудь базовой поверхности. Таким местом вполне может стать верхняя блоковая плоскость: с ее помощью можно так выставить блок на стенке, что при расточке оси цилиндров будут перпендикулярны именно ей. Однако, слишком серьезной точности здесь не нужно, поперечный наклон цилиндра влияет лишь на минимальный припуск при выполнении расточки, который обеспечивает покрытие всей поверхности цилиндра.

2. Процесс расточки – что он из себя представляет?

Расточка блока цилиндров двигателя, является процессом обработки внутренней поверхности цилиндров, с целью обеспечения идеальной цилиндрической формы, которая, в ходе эксплуатации мотора и износа его отдельных деталей, существенно нарушается. Процесс расточки, предусматривает снятие определенного слоя металла там, где были выявлены зазубрены, задиры и прочие неровности. По сути, это первичная процедура, следом за которой выполняют хонингование (хонинговку) блока.

Хонинговка (англ. «honing» — точить) – это процедура отделочной обработки внутрецилиндрических поверхностей деталей, с помощью применения мелкозернистого, абразивного инструмента (представлен в виде смонтированных на хонинговальной головке брусков). Головка такого приспособления, закреплена в шпинделе хонинговочного станка и в ходе его вращения совершает движения разного рода (вращательные или возвратно-поступательные). Абразивные бруски плотно прилегают к обрабатываемой поверхности, а благодаря вращению головки, оказывают на нее максимальное воздействие.

Хоненгование – заключительный процесс, осуществляемый сразу после растачивания, протягивания и шлифования. В результате, он позволяет получить высокую точность обработки (вплоть до первого класса) и шероховатость поверхности до тринадцатого класса. Конечно, проделать все это самому, без определенных знаний, умений и соответствующего оборудования просто нереально, поэтому, скорее всего, придется обращаться за помощью к специалистам. Однако, владеть информацией о технологии процедуры расточки никогда не помешает.

Если, вдруг, Вам нужно увеличить объем гнезда под ремкомплект (процесс гильзовки), то обязательно скажите мастеру какого размера имеющиеся в наличии ремонтные гильзы, только так он сможет качественно произвести расточку блока цилиндров. Измерить цилиндры, вполне можно самостоятельно и в домашних условиях, использовав для этих целей специальный измерительный прибор — нутромер.

Расточку цилиндров выполняют на спец.станках, а так как главным моментом в этом деле выступает соблюдение точности размеров (до 0,01 мм), геометрии цилиндра и качества обрабатываемой поверхности, то весь процесс проходит на минимальной скорости.

Совершая обработку на станке для расточки блоков, мастер должен добиться одновременного соблюдения параллельности цилиндров относительно базы, как по длине, так и по перпендикулярности. Обычно, параллельность «связывают» с постелями распределительного вала, но никак не с корпусом блока. В процессе расточки блока цилиндров, специалисты придерживаются определенного припуска. Это значит, что малая часть верхнего дефектного слоя (примерно 0,1-0,15 мм) остается нетронутым. Такая мера необходима, чтобы не допустить перекоса оси цилиндра в ходе проведения хонингования – обязательной процедуры, после расточки блока. Его используют для снятия верхнего слоя цилиндра (гнезда).

В процессе расточки блока цилиндров, специалисты придерживаются определенного припуска. Это значит, что малая часть верхнего дефектного слоя (примерно 0,1-0,15 мм) остается нетронутым. Такая мера необходима, чтобы не допустить перекоса оси цилиндра в ходе проведения хонингования – обязательной процедуры, после расточки блока. Его используют для снятия верхнего слоя цилиндра (гнезда).

Заключительный этап данного процесса имеет определенную технологию проведения. После окончания хонинговки, можно смело продолжать задуманный ремонт или тюнинг мотора. Обратите внимание! Когда будете проводить обратную сборку блока цилиндров, обязательно учитывайте необходимость установки рекомендованных производителем параметров и, в первую очередь, не стоит забывать об установке головки блока цилиндров.

К большому огорчению, ничего полностью идеального в этом мире не существует. Вот и плоскости отдельно взятого блока цилиндров, далеко не всегда бывают параллельны друг другу и пастели коленчатого вала, а перпендикулярность цилиндров их осям – далеко не установленный факт, то есть пока считается только теорией (гипотезой). Но строить всю процедуру растачивания лишь на гипотезах, конечно нельзя, ведь любая случайность с легкостью может испортить дело, тем более, что каждое правило имеет свое исключение, а гипотеза и подавно. В общем, получается парадоксальная ситуация: вроде есть блок, есть необходимое для расточки оборудование, а правильно провести процедуру, под силу далеко не каждому мастеру. Если доверить дело сомнительному «профессионалу», то предугадать конечный результат вряд ли получится (он может не только не улучшить, но и наоборот – окончательно испортить геометрию блока цилиндров мотора). В этом случае, даже «прямое» хонингование (без расточки) покажется для блока благодатью, так как если оно и ухудшит исходные геометрические параметры, то сделает это не сильно, в пределах разумного.

Подписывайтесь на наши ленты в таких социальных сетях как,

Facebook,

Вконтакте,

Instagram,

Pinterest,

Yandex Zen,

Twitter и

Telegram:

все самые интересные автомобильные события собранные в одном месте.

Шлифовка головка блока цилиндров ГБЦ

Шлифовка Головки блока цилиндров в «1Микрон» СПб. В короткий срок и с высокой точностью произведем шлифовку ГБЦ в Санкт-Петербурге без очередей и по адекватной цене |

Изначально привалочная плоскость головки блока ( ГБЦ ) должна быть тщательно очищена и обследована на искривление, изгиб или скручивание в пяти плоскостях. Неровность поверхности промеряется при помощи поверочной линейки и набора щупов. Допустима неровность 0,04мм на 30см длины головки.

Если головка блока цилиндров ( ГБЦ ) деформирована, то следует промерить высоту (от разъема клапанной крышки да привалочной плоскости) на соответствие техническим требованиям производителя. Высота ГБЦ промеряется при помощи микрометра. Часто в ремонт приезжают изделия, где шлифовка головки блока цилиндров не допускается производителем, если ее неровность выходит за допуски, или после обработки плоскости высота головки будет меньше допустимой, то тогда ГБЦ подлежит только замене.

По какой причине желательно шлифовка ГБЦ ( головку блока цилиндров) после снятия с двигателя, даже если отсутствовал перегрев мотора?

Изначально головка блока цилиндров отливается из металла, а только потом обрабатываются отверстия, устанавливаются седла, направляющие втулки и шлифуются плоскости. Из-за разности толщины металла в разных частях отливки, в головке имеются внутренние напряжения. После установки новой головки блока и сборке двигателя, под действием сил возникающих при работе мотора (сгорание смеси, охлаждение и нагрев), внутренние напряжения постепенно снижаются. По этой причине головки, демонтированные с любого мотора всегда немного искривлены. Пока головка прикручена к блоку цилиндров, она может быть ровная, но после ослабления болтов ее обязательно деформирует в следствии снижении внутренних напряжений. Именно по этим причинам многие мастерские стараются шлифовать привалочную плоскость головки блока цилиндров перед установкой, если конечно шлифовка плоскости ГБЦ допустима заводом производителем.

Фрезеровка ГБЦ головки блока цилиндров

Во время сильного перегрева алюминиевой головки создается внутреннее напряжение и ее выгибает по центру. Обратите внимание, что деформируется не только привалочная плоскость ГБЦ, но и ось распредвала. Перед шлифовкой или фрезеровкой плоскости сильно деформированной головки ( ГБЦ ) следует проверить ось распределительного вала и восстановить ее при необходимости.

В нашей компании для фрезеровки ГБЦ головки блока цилиндров используются шлифовально-фрезерный станок, который гарантирует идеально ровную плоскость.

Но не только ровность ГБЦ имеет значение, но и шероховатость после фрезеровки плоскости головки блока цилиндров. Оценить шероховатость поверхности можно при помощи прибора под названием ПРОФИОГРАФ. Алмазная игла прибора передвигается по плоскости ГБЦ и промеряет выступы, а также впадины по высоте. Дальше высчитывается среднеарифметическое значение RA.

Для фрезеровки плоскости головки блока цилиндров имеются свои допуски по шероховатости, тк низкая шероховатость ухудшает плотность прилегания прокладки, а высокая (речь идет про чугунные головки) создает опасность скольжения прокладки ГБЦ.

Фрезеровка Головки блока цилиндров в «1Микрон» г.Санкт-Петербург. В короткий срок и с высокой точностью произведем Фрезеровку ГБЦ в СПб без очередей и по адекватной цене |

Расточка блоков цилиндров

Не верьте тому, кто говорит, будто расточка блока цилиндров – манипуляция, которую можно эффективно выполнить самостоятельно, не прибегая к услугам профессиональных автосервисов. Своими руками можно только извлечь головку блока цилиндра, и установить её обратно – это, пожалуй, и все действия, на которые способен простой обыватель, не обладающий необходимыми знаниями, опытом и инструментом.

Квалифицированную расточку блока цилиндров можно выполнить только в специализированном центре по обслуживанию автомобильных двигателей. Непременными условиями и важными составляющими проведения этого процесса является наличие:

Непременными условиями и важными составляющими проведения этого процесса является наличие:

- специализированного оборудования и инструмента;

- квалификации мастера.

Почему цилиндр нуждается в расточке?

Блоки цилиндров – достаточно прочный элемент двигателя, поэтому их поломки возникают крайне редко. Единственной причиной, по которой следует производить расточку блока цилиндров двигателя – превышение срока эксплуатации, указанного производителем. При этом частота внеплановых ремонтов тоже имеет место.

Достаточно частым явлением в последнее время стало форсирование или тюнинг мотора, когда производится расточка головки блока цилиндра. Для выполнения этого заказчику следует конкретизировать назначение подобного вида манипуляций с двигателем.

Технологический процесс расточки блока цилиндров

Чтобы избежать излишне самонадеянных попыток расточить блоки цилиндра самостоятельно, следует знать обо всех сложностях технологии этого процесса. Итак, главные тонкости заключаются в том, чтобы мастер должен придерживаться принципа перпендикулярности и параллельности по отношению к базе.

Как правило, точкой отсчёта для определения параллельности является распредвал. Кроме того верхний изношенный или дефектный слой должен составлять не более 0,1 мм для предотвращения перекоса. Хонингование – заключительный этап расточки, это одна из обязательных процедур при расточке блока цилиндров, которую провести в домашних условиях невозможно.

Степень сложности расточки может быть различной, и это сказывается, в первую очередь, на стоимости услуги. Наш автосервис предоставляет услуги по расточке блока цилиндров в Санкт-Петербурге, при этом специалисты имеют опыт работы со всеми типами дизельных двигателей. Лояльная политика ценообразования вкупе с высоким качеством предоставления услуг и превосходным сервисом – всё, что вам необходимо знать об услуге расточки блока цилиндров в автосервисе «Дизель-Моторс»!

Микрон, центр расточки коленвалов и блоков в Новосибирске на Мира, 54а ст5 — отзывы, адрес, телефон, фото — Фламп

Данную организацию порекомендовали уважаемые люди, но вот что получилось:

Привез блок (Mazda, FS) на хонинговку, приняли без вопросов, озвучили срок один день. На следующий день звонок: » у вас не сняты масляные форсунки, они мешают нанести хон, мы не занимаемся их демонтажем, приезжайте забирайте», отвечаю: «хорошо, мои проблемы, сниму сам, уже…

На следующий день звонок: » у вас не сняты масляные форсунки, они мешают нанести хон, мы не занимаемся их демонтажем, приезжайте забирайте», отвечаю: «хорошо, мои проблемы, сниму сам, уже…

Показать целиком

Данную организацию порекомендовали уважаемые люди, но вот что получилось:

Привез блок (Mazda, FS) на хонинговку, приняли без вопросов, озвучили срок один день. На следующий день звонок: » у вас не сняты масляные форсунки, они мешают нанести хон, мы не занимаемся их демонтажем, приезжайте забирайте», отвечаю: «хорошо, мои проблемы, сниму сам, уже выезжаю». Через пять минут второй звонок: «мы попробовали снять и сломали одну, но не переживайте, мы вам ее заварим». Приезжаю, блок стоит, мастера нет, форсунка отломана, выходит начальник и говорит: «приезжайте завтра, сделаем как было». Хорошо, приезжаю завтра, встречаю сразу начальника, мне говорят что заварили, я отвечаю что незаводская сварка в силовом агрегате меня совершенно не устраивает, и предлагаю возместить мне 500р за покупку контрактной детали. (Новая стоит 800, и ждать около 20 дней). На что получаю такой ответ: «вот возьмите 800р, забирайте блок и мы вас больше не обсуживаем, вам вход сюда закрыт». Я поинтересовался почему: » А потому что вы слишком принципиальный человек, мы с такими не работаем». Беру деньги, подхожу к своему блоку и вижу такую картину: стоит на полу, привалочной поверхностью (к ГБЦ) вниз, на каменистом неровном полу, ничего не подложено, видимо и весь ремонт с форсункой так происходил (позже осмотрел — поверхность в царапинах). Спрашиваю мастера: «вы считаете нормальным так ставить блок на пол?», и вот что я услышал: «да он у вас кривой, его надо шлифовать, и вообще вам хон не поможет , точить надо, будет масло кушать даже если до этого не кушал». Хороший глазомер у человека, не то что у мастера который мне мерил блок нутромером, причем мастер совершенно незаинтересованный. Забрал я блок и больше туда ни ногой. Кстати меня сильно пытались заверить что форсунки эти одноразовые, и их нужно ломать при расточных работах, и покупать потом новые, а если я каким-то чудом вытащу и поставлю старые, то они выпадут из посадочных мест при нагреве двигателя (обратная физика?). Начальник, к слову, неохотно ведёт диалог с недовольным клиентом, уворачивается от разговора, что тоже оставило осадочек. Так что подумайте стоит ли доверять тонкую работу мастерам которые определяют на глаз износ, и считают нормальным поставить блок (плоскостью прилегающей к ГБЦ) на асфальт, заварить сломанную деталь как ни в чем не бывало, да и вообще берутся делать то, чего не умеют, и их об этом не просили, а что если бы блок был от редкого дорогого авто? Да ещё и с учётом того, что в данной конторе не выписывают никаких заказ-нарядов, просто оставляешь деталь мастеру, и он записывают твой номер телефона. В случае чего — не докажешь причиненный ущерб. Надеюсь информация будет кому-то полезна, спасибо что прочитали до конца.

Кстати меня сильно пытались заверить что форсунки эти одноразовые, и их нужно ломать при расточных работах, и покупать потом новые, а если я каким-то чудом вытащу и поставлю старые, то они выпадут из посадочных мест при нагреве двигателя (обратная физика?). Начальник, к слову, неохотно ведёт диалог с недовольным клиентом, уворачивается от разговора, что тоже оставило осадочек. Так что подумайте стоит ли доверять тонкую работу мастерам которые определяют на глаз износ, и считают нормальным поставить блок (плоскостью прилегающей к ГБЦ) на асфальт, заварить сломанную деталь как ни в чем не бывало, да и вообще берутся делать то, чего не умеют, и их об этом не просили, а что если бы блок был от редкого дорогого авто? Да ещё и с учётом того, что в данной конторе не выписывают никаких заказ-нарядов, просто оставляешь деталь мастеру, и он записывают твой номер телефона. В случае чего — не докажешь причиненный ущерб. Надеюсь информация будет кому-то полезна, спасибо что прочитали до конца.

www.flowspeed.com

Модификация головки блока цилиндров Pierce «PM-I» с 5 отверстиями для MGB.

Головка блока цилиндров Pierce PM-I — это популярная стандартная замена головки блока цилиндров для MGB. Поскольку она изготовлена из алюминия, а не из чугуна, она менее склонна к растрескиванию и легче, чем заводская головка, которую она заменяет. Однако для достижения более высоких, чем штатные характеристики, PM-I требует столько же усилий и внимания к деталям, сколько и его чугунный собрат.

Разборка головки позволит выявить форму короткого поворота порта и деталь седла.Мы не считаем, что заводская деталь сиденья с острыми краями и коротким поворотом или двухугловая деталь сиденья оптимальны для надлежащего воздушного потока.

На рисунке выше показаны наши модифицированные впускной канал с коротким поворотом и смешанные вручную впускные седла (которые теперь принимают впускные клапаны большего размера 1,625 дюйма). Более крупные клапаны и модифицированный канал значительно увеличивают потенциал воздушного потока головки блока цилиндров.

Более крупные клапаны и модифицированный канал значительно увеличивают потенциал воздушного потока головки блока цилиндров.

Камеры PM-I похожи на более поздние OEM-головки по глубине и объему. Владельцы блоков до 18v должны знать, что в блоке могут потребоваться выемки для сброса клапана, если в сочетании с этой головкой цилиндров запланированы большие подъемы клапана, чем штатные.

Наши модификации камеры сгорания минимальны, работа Пирса с ЧПУ оставляет мало места для дополнительного творчества.

На рисунке выше показано входное отверстие PM-I со стороны коллектора. Мы обнаружили, что эти головки довольно большого размера прямо с завода, что требует удаления материала только из некоторых ключевых мест для надлежащей модификации (вы не можете перенести то, чего там нет).

Наша полностью перенесенная версия вышеуказанного впускного порта показывает в основном работы по очистке и незначительные изменения формы.В первую очередь мы уделяем внимание форме разделителя и деталям короткого поворота. Обеспечить воздухопроницаемость изгиба без травм — в лучшем случае сложная задача, и большую часть нашего времени мы тратим на изучение этого аспекта.

Другой вид нашего модифицированного впускного порта со стороны коллектора показывает измененную форму разделителя портов. Мы изменили контур разделителя рядом с коротким поворотом каждого порта для улучшения производительности воздушного потока.

В отличие от заводской головки из чугуна, выхлопные каналы PM-I имеют гораздо более равномерное поперечное сечение, что обеспечивает более эффективный поток газа после модификации.

После модификации выхлопные отверстия PM-I способны пропускать поток почти так же, как и отверстия чугунной головки.

куб. Футов в минуту при 28 «h30» для указанной головки цилиндра.

| Высота подъема клапана Впуск | Расход материала | Модифицированный поток |

| 0,050 « | 26,8 | 28,3 |

| .100″ | 52,6 | 54,8 |

| .150 » | 73,6 | 80.0 |

| .200 « | 92,8 | 102,4 |

| . 250″ | 107,5 | 120,8 |

| .300 | 114,0 | 133,0 |

| .350 | 119,0 | 139,8 |

| .400 | 122,2 | 143,0 |

| .450 | 124,0 | 146,0 |

| .500 | 127,0 | 148,0 |

| Высота подъема клапана 900 Выхлоп * 900 Поток запаса | Модифицированный поток | |

| .050 « | 22,5 | 24,5 |

| .100″ | 43,0 | 47,0 |

| ,150 « | 63,0 | 68,5 |

| .200″ | 76,5 | 82,0 |

| .250 « | 84,0 | 91,5 |

| .300 | 90,0 | 98,0 |

| .350 | 92,5 | 103,0 |

| .400 | 94.5 | 105,5 |

Дополнительные примечания:

Одна из проблем, с которыми мы недавно столкнулись с этими головками цилиндров (с маркировкой 081 T), — это пример смещения направляющих клапанов к передней части головки цилиндров. Это видно на приведенной выше фотографии по отсутствию соосности регулировочной прокладки пружины относительно направляющей (даже если регулировочная прокладка пружины идеально отцентрирована в кармане пружины). Это очевидная ошибка обработки, которая одинаково присутствует для всех направляющих в неправильно обработанных головках. Производитель проинформировал нас, что они не получали жалоб (ошибка не вызвала отказов, о которых они знают), и они считают, что смещение приемлемо для стандартного, запасного использования, для которого они намереваются использовать головку блока цилиндров.

Это очевидная ошибка обработки, которая одинаково присутствует для всех направляющих в неправильно обработанных головках. Производитель проинформировал нас, что они не получали жалоб (ошибка не вызвала отказов, о которых они знают), и они считают, что смещение приемлемо для стандартного, запасного использования, для которого они намереваются использовать головку блока цилиндров.

Те, кто желает модифицировать или модифицировать свою головку блока цилиндров, должны принять во внимание эту проблему, поскольку большие клапаны и / или увеличенный подъем клапана сделают неправильное размещение этих направляющих клапана потенциально очень проблематичным.Если вы надеялись использовать одну из этих головок на MGA меньшего диаметра, мы особенно советуем вам тщательно проверить зазор между клапаном и стенкой цилиндра, прежде чем продолжить.

Домой | Головки цилиндров | Статьи

На продажу | Контакты

© 2010 Sean Brown

Все права защищены. Блог

TJ: Головка цилиндра из сплава MGB

МГБ провело слишком большую часть года в какой-то сортировке. Я не могу слишком сильно жаловаться.За исключением обычных мелких ухищрений, доработок и технического обслуживания, за последние несколько лет с автомобилем было проделано минимальное количество работ. Это было необходимо для хорошей проверки нескольких ключевых систем. Фактические проблемы начались в конце 2012 года. После того, как автомобиль был припаркован на год осенью, я заметил небольшое количество жидкости из-за левого заднего колеса. Быстрое расследование показало, что тормозная жидкость, а последующий внимательный взгляд в редкий теплый зимний день показал, что колесный цилиндр сильно протекает.

Я несколько раз восстанавливал задние тормозные цилиндры, и были некоторые точечные коррозии. В общем, точечная коррозия за пределами непосредственной области резинового уплотнения — это нормально, но на этот раз я решил не восстанавливать заново. Одна задняя стальная магистраль была заменена несколько лет назад, другая — нет, и при снятии тормозного цилиндра она сломалась.

Одна задняя стальная магистраль была заменена несколько лет назад, другая — нет, и при снятии тормозного цилиндра она сломалась.

После заказа всего необходимого в Moss Motors, машина была в пути как раз к хорошей погоде весной. К сожалению, он оказался не таким готовым, как я надеялся.Задние тормоза были горячими. Поскольку я склонен слишком сильно прижимать регуляторы, я отказался от них, полагая, что это конец проблемы. После еще нескольких поездок стало очевидно, что что-то еще не так. Сначала я боялся, что это был глупый тонкий стержень внутри главного цилиндра, который предназначен для вытягивания поршня заднего главного цилиндра вперед, но, поскольку мне удалось получить немного жидкости из дренажных отверстий, я исключил это.

Мне так и не удалось выяснить, что было основной причиной заедания задних тормозов, но либо мусор в системе, либо внутренняя поломка заднего гибкого тормозного шланга (между кузовом и задней осью) препятствовала потоку жидкости.Сила нажатия педали тормоза была достаточной, чтобы оказать давление на задние тормоза, но пружины не смогли оттолкнуть ее назад, и тормоза оставались слегка включенными. К сожалению, из-за высокой температуры резиновое уплотнение тормозов ухудшилось, и в итоге я восстановил почти новые цилиндры.

Поскольку каждая проблема требовала устранения неполадок, заказа и ожидания запчастей с последующим поиском времени на ремонт, на решение этой проблемы ушла значительная часть весны и начала лета.

Название поста никакого отношения к тормозам не имеет…не волнуйтесь, я к этому подхожу.

С тормозами разобрались, машина решила плохо ехать.

Трещина ГБЦ МГБ. Они много трескаются. У меня около 6 головок блока цилиндров B-серии, и все они треснутые. Единственное спасение от плохой конструкции перегретых выпускных клапанов №2 и №3, расположенных рядом друг с другом, заключается в том, что MGB также могут довольно хорошо работать с умеренно потрескавшимися головками. Если трещины не приводят к затягиванию клапанов в цилиндры или возгоранию клапанов, небольшие трещины допустимы.

На нынешнем MGB я знал, что голова треснула, и двигатель имел тенденцию работать на трех цилиндрах в течение нескольких секунд после холодного пуска. Я знал, что это, вероятно, произошло из-за трещины, простирающейся между камерой сгорания и водяной рубашкой, но после этих нескольких секунд машина поехала нормально, белого дыма не было, и все четыре цилиндра имели приличную компрессию.

Примерно в то время, когда с тормозами разобрались, головка блока цилиндров испарилась. Автомобиль работал на 3-х цилиндрах с перерывами независимо от рабочей температуры.Присутствовали и другие характерные признаки смешения воды с горением.

Что делать? У меня было четыре варианта:

- Надеть еще одну треснувшую голову из моего тайника. Я действительно не хотел этого делать. Честно говоря, мой нынешний запас запчастей МГБ нуждается в проверке, а те, которые я знаю, что никогда не воспользуюсь, нужно отправить на свалку. Это, вероятно, должно включать большинство моих головок цилиндров.

- Поищите приличную подержанную голову. Повторюсь, треснули головки блока цилиндров МГБ. По мере старения этих автомобилей чугун становится все более хрупким.Более поздние головки способны работать с неэтилированным газом, но они также имеют тенденцию быть слабее.

- Купите новую чугунную головку. Трещина ГБЦ МГБ. Можно было бы надеяться, что более новые отливки прослужат дольше. Кроме того, новые отливки обычно имеют упрочненные седла и бронзовые силиконовые направляющие клапана.

- Купите одну из новых головок блока цилиндров из сплава.

3 и 4 были жизнеспособными вариантами. Хотя головка из сплава не треснет, существует реальная проблема коррозии из-за разнородных металлов и того факта, что алюминиевые головки цилиндров, как известно, могут деформироваться.

Новые чугунные головки можно найти от 800 до 1200 долларов. Исследования показывают, что существует несколько производителей, и они часто продаются взаимозаменяемыми. Доски объявлений и сообщения в блогах предполагают, что это довольно хорошие головы, хотя они все еще склонны к растрескиванию при перегреве. Удивительно, но мне было трудно найти хорошо отремонтированные бывшие в употреблении головки блока цилиндров по более низкой цене из надежных источников.

Доски объявлений и сообщения в блогах предполагают, что это довольно хорошие головы, хотя они все еще склонны к растрескиванию при перегреве. Удивительно, но мне было трудно найти хорошо отремонтированные бывшие в употреблении головки блока цилиндров по более низкой цене из надежных источников.

Новые головки блока цилиндров из сплава можно купить по цене от 900 до 2500 долларов.Исследования показывают, что существует два производителя этих головок. Агрегаты, поставленные из Великобритании, безумно дорогие, но многие хвастаются небольшой мощностью, которую они дают. Меня не интересовала мощность в лошадиных силах, так как МГБ — это просто ежедневный хороший водитель летом. Другой источник — коллекторы Пирса в Калифорнии. Прокалывать головы с помощью отливок в море. Как и у любого поставщика, морские отливки могут быть отличными или посредственными. Сообщения на досках объявлений, сделанные несколько лет назад, предполагают, что много кастингов было мало, или, возможно, люди просто были более придирчивы, чем это можно оправдать.Похоже, что Пирс поставляет головки блока цилиндров для продажи третьим лицам нескольким очень уважаемым британским компаниям по производству запчастей, повышающим доверие к продукту. Кстати, 5-ступенчатое преобразование также, похоже, было сделано Пирсом. Сторонние поставщики, как правило, наценки от рекламируемой Пирса цены на 40% — это тоже о чем-то.

В конце концов, я решил попробовать что-то новое и выбрать ГБЦ из сплава напрямую от Pierce. Наиболее частые претензии к головкам блока цилиндров из сплава, кажется, заключаются в том, что они не портированы и не отполированы для гоночных спецификаций.Я просто хотел головку, которая была бы надежной, и сплав определенно будет передавать тепло более эффективно, чем чугун.

Заказал головку и комплект прокладок под головку Payen. Он прибыл хорошо упакованным, и я был удивлен, насколько он на самом деле легкий. На голове были остатки и металлическая стружка, но обильное использование растворителя и сжатого воздуха быстро очистило голову.

С двигателя сняли старую головку. Удивительно, но, учитывая уровень загрязнения воды, я не увидел трещины в водяной рубашке.Обычно небольшая очистка может помочь выявить трещины на головке блока цилиндров MGB в обычных местах. Неудивительно, что цилиндр №3 прошел «паровую очистку» за счет попадания воды из трещины.

Головка блока цилиндров из нового сплава была установлена после обильной смазки шпилек головки блока цилиндров, чтобы предотвратить коррозию. Хотя двигатель MGB, вероятно, сочится достаточно масла, чтобы сделать его лишним. Все прикручено как должно, кроме коллектора. Поскольку сплав немного слабее чугуна, вся резьба имеет грубую резьбу, тогда как у чугуна мелкая резьба для шпилек впуска / выпуска.Были закуплены новые грубые / мелкие шпильки, и установка завершена. Все прикручено, как должно быть. Одним приятным преимуществом было то, что выхлоп, который значительно ослабел за эти годы, был повторно затянут новыми выхлопными патрубками, что привело к гораздо более тихой поездке.

Первоначальная езда была хорошей. Сиденье водителя в штанах предполагает, что уровень мощности был достаточно похож на старый, чтобы его можно было игнорировать. Не было проблем с зазором клапана с головкой из сплава, и повторная затяжка (без предварительного ослабления гаек головки) привела к минимальному перемещению.Когда-нибудь следующей весной я слегка ослаблю каждую гайку и подтягиваю по одной. Пайен не рекомендует этого, но Пирс говорит, что головы следует закручивать холодными.

Пугает то, что отверстия для свечей очень тугие. Надо надеяться, что разумное использование противозадирного средства на резьбе свечи зажигания и вокруг основания корпуса свечи позволит ее удалить. Подозреваю, что через несколько раз удаление станет легче.

Единственная проблема, с которой я столкнулся, — это нагрев двигателя. В машине стало теплее, чем раньше.Проверка, двойная проверка и тройная проверка времени и карбюратора не смогли найти причины управляемости. У меня всегда были вопросы по радиатору этой машины, я знаю, что перегородка в верхнем баке болтается, и я всегда подозревал, что она ограничивает поток. Я также сомневаюсь, что все нижние трубы были свободными и чистыми.

У меня всегда были вопросы по радиатору этой машины, я знаю, что перегородка в верхнем баке болтается, и я всегда подозревал, что она ограничивает поток. Я также сомневаюсь, что все нижние трубы были свободными и чистыми.

Поскольку я не хотел портить голову или проверять какие-либо теории о деформации алюминиевого сплава, я решил вложиться в новый радиатор. Местный магазин радиаторов с хорошей репутацией потребовал 400 долларов, чтобы восстановить существующий радиатор с очень качественной сердцевиной.Вероятно, это был лучший вариант, но за эту цену я мог получить один из алюминиевых гоночных радиаторов с горизонтальным потоком Wizard Cooling. Мне удалось найти другой радиатор в ближайшем магазине менее чем за 200 долларов. За эту цену я был готов попробовать — тем более, что он был отмечен как «сделанный как оригинал в Великобритании». Очевидно, это не означает, что устройство сделано в Великобритании, поскольку наклейка на устройстве, когда оно прибыло, с гордостью объявила, что это Турция.

По моему опыту, турецкое производство — это все или ничего.Либо это здорово, либо ужасно с очень небольшим промежутком. Радиатор казался хорошо сделанным, несмотря на небольшое уменьшение ребер охлаждения.

Я держался за свой существующий радиатор, так как я, возможно, когда-нибудь отремонтирую его, но новый турецкий радиатор сразу упал и быстро установился. Первоначально машина все еще работала в тепле, но после нескольких поездок теперь она работает при нормальной температуре. Я подозреваю, что помогла комбинация удаления всех воздушных карманов и нового головного убора.

(Обратите внимание на запатентованную систему регенерации охлаждающей жидкости Faygo — она работает лучше, чем вы думаете, и ее дешево заменяют, когда она загрязняется)

С тех пор, как это приключение было завершено, на машине проехали несколько сотен миль. Машина едет так же хорошо, как и с тех пор, как я ее купил. Температурный датчик будет и впредь тщательно контролироваться, но я надеюсь, что значительные инвестиции в этом году приведут к тому, что еще много лет с минимальными затратами.

В исчислении существует принцип неопределенных интегралов, согласно которому можно взять прямую из математической формулы и повернуть ее вокруг оси, а затем вычислить площадь поверхности и объем полученного твердого тела.Для некоторых уравнений возможно иметь бесконечную площадь поверхности, но конечный объем. Я часто сравниваю старые машины. Автомобиль имеет конечный объем, вокруг него можно нарисовать коробку, в которой машина полностью внутри. Однако способность вещей ломаться в этом конечном объеме кажется бесконечной.

Если Карма диктует, я скоро вернусь к работе с жирными руками. Обновление от 8 июня 2014 г .:

После многих миль пробега на машине с новой головкой и радиатором машина работает так же хорошо, как за последние 20 лет, и, похоже, нет тенденции к перегреву или перегреву. .Я очень доволен работой как головки блока цилиндров из алюминиевого сплава, так и нового турецкого радиатора.

Кстати, поменял еще и водяную помпу. Несомненно, утечка (хотя и небольшая) из существующего насоса произошла из-за попадания мусора в головку и замену радиатора. Два болта сильно заржавели на месте и сломались во время замены — для этого потребовалось расколоть корпус вокруг болтов, чтобы снять старый насос. Единственная проблема заключалась в том, что новые болты, приобретенные у Moss Motors, были с крупной резьбой — для компании, которая делает так много хорошо, эти небольшие постоянные проблемы от Moss просто бесят, глядя на разобранный автомобиль.К счастью, мне удалось найти в тайнике два болта, чтобы заменить их.

Safety Fast!

1927 Pierce Arrow Model 80 Runabout — CHICAGO VINTAGE MOTOR CARRIAGE

Двигатели V-8 появились в коммерческих количествах в 1914 году с Cadillac, Oakland, Oldsmobile, Cole и другими, но роскошь была синонимом консерватизма и присущей плавности хода и крутящего момента большого двигателя. Шесть была незаменима для имиджа Пирс-Эрроу.

Тем не менее, по мере развития двадцатых годов, рядные восьмерки, восьмицилиндровые, а затем и двенадцатицилиндровые двигатели преодолели свои проблемы с прорезыванием зубов, и большие шестицилиндровые двигатели перестали пользоваться популярностью в Соединенных Штатах (они продержались в Европе дольше). Решением Pierce-Arrow стала четырехклапанная головка их двигателей Dual Valve, которые оказались чрезвычайно конкурентоспособными по техническим характеристикам, если не по цене. Философия производителя в Буффало, штат Нью-Йорк, не требующая затрат (наряду с проблемами управления), означала, что годовые продажи выражались в четырехзначном диапазоне — всего 2078 автомобилей в 1924 году. У них не было другого выбора, кроме как расширить их ассортимент.

Решением Pierce-Arrow стала четырехклапанная головка их двигателей Dual Valve, которые оказались чрезвычайно конкурентоспособными по техническим характеристикам, если не по цене. Философия производителя в Буффало, штат Нью-Йорк, не требующая затрат (наряду с проблемами управления), означала, что годовые продажи выражались в четырехзначном диапазоне — всего 2078 автомобилей в 1924 году. У них не было другого выбора, кроме как расширить их ассортимент.

Когда производитель роскошных автомобилей делает более доступный автомобиль, результаты редко бывают хорошими. В итоге вы получите Packardbakers или Cadillac Cimarrons.Идея Пирс-Эрроу была иной. Они построят легкую шестерку; ну, более легкая шестерка, но они будут строить ее с той же исключительной тщательностью и вниманием к деталям, которые были их отличительной чертой.