Почему компрессор кидает масло и что нужно делать

Винтовые компрессоры широко используются в различных сферах. Их активно применяют в технических установках и другом оборудовании. Дизельный компрессор может пригодиться в загородном доме, на экспедиции, предприятии и в других местах, где необходимо нагнетать воздух в систему или выполнять другие операции. Винтовая компрессорная техника имеет высокий КПД, поэтому популярна как в быту, так и в промышленности.

Чтобы поддерживать дизельный компрессор в исправном состоянии, необходимо с установленной периодичностью проводить техническое обслуживание, с выполнением всех операций, которые предполагает завод изготовитель. Если не делать этого или эксплуатировать устройство в неправильном режиме, то со временем оно перестанет выполнять свою основную задачу и сломается.

Конечно, винтовой компрессор может выйти из строя и по другим причинам, не связанным с проведением обслуживания. Одним из признаков неисправности системы является вынос масла из компрессора. С этой проблемой достаточно часто сталкиваются владельцы, но определить причину этого явления самостоятельно достаточно сложно. Во-первых, это может быть один из множества возможных неисправностей компрессора. Во-вторых, чтобы понять суть проблемы, необходимо знать устройства генератора в целом и принцип его действия.

Определение места течи поможет определить, из-за чего происходит вынос масла из компрессора

Чтобы определить причину выноса масла из компрессора, необходимо определить направление течи. Исключая все сверхъественные и маловероятные варианты, останется всего несколько направлений, по которым масло может уходить из системы:

- уплотнение винтового блока;

- в систему оборудования, с которым работает генератор;

- в воздушный фильтр;

Любой из этих путей выноса масла связан с различными неполадками. Нарушение герметичности в уплотнениях винтового компрессора приведет к появлению масла в поддоне компрессора. Еще одной причиной может быть изнашивание манжеты. При этом необходимо отметить, что заводская манжета может выйти из строя достаточно быстро.

Еще одной причиной может быть изнашивание манжеты. При этом необходимо отметить, что заводская манжета может выйти из строя достаточно быстро.

Поступление масла в оборудование потребитель, с которым связан агрегат, означает, что свое функциональное предназначение не выполняет воздушно-масляный сепаратор. Чтобы устранить эту проблему, достаточно заменить сепаратор на исправный. Проблема также может быть связана с неисправным впускным клапаном.

Реже всего случается потеря герметичности трубопроводов. Это приводит к разбрызгиванию масла в компрессоре. Обычно это связано с неправильной транспортировкой или неаккуратным ремонтом. Иногда к растрескиванию трубок приводит неквалифицированное техническое обслуживание.

Слабым местом компрессора дизельного является дренажная линия. Проблемы, связанные с дренажной линии, которые могут привести к выносу масла из системы:

- недостаточная длина дренажной трубки, которая должна достигать чаши сепаратора;

- механические загрязнения дренажной линии;

- трещины и другие механические повреждения трубки;

- неправильно подключение дренажной трубки;

- использование неподходящего дренажного клапана;

Если не производить своевременное техническое обслуживание, то в первую очередь начнет загрязняться масляный контур. В него попадают различные механические загрязнения, такие как грязь, пыль, шлак. Для того чтобы справляться с такими проблемами, система оснащается тремя различными фильтрами, которые обеспечивают фильтрацию частиц, имеющих различные размеры. Когда эти элементы загрязняются, загрязняющие элементы принимает на себя сепаратор. В результате при резком перепаде давления элемент может взорваться, что приведет к выгону масла.

Если использовать в системе компрессорное масло, которое не подходит к установке по вязкости или другим свойствам, то начнется его унос. Необходимо быть внимательным при замене масла и заправлять строго по уровню.

Вынос масла в ходе работы установки

Кратковременный унос масла может происходить в системе, когда подвергается длительным периодам холостого хода. Такое может происходить как с мобильными, так и со стационарными компрессорами. Это является следствием того, что сепаратор перенасыщается маслом. Как правило, происходит это тогда, когда компрессора начинает активно работать.

Повыситься унос масла может и при длительных периодах нагрузки. Когда установка долго работает на предельной мощности, создавая высокое давление, через 15-30 минут может произойти вынос масла. Снижение рабочего давления вернет все на свои позиции.

Использование пневмопотребителей, которые отличаются значительным потреблением сжатого воздуха, может также привести к высокому уровню уноса масла или же разрушению или разрыву сепаратора. В качестве такой установки может выступать кузнечный молоток, отличающийся амплитудными потреблениями значительных объемов воздуха.

Разрыв сепаратора также может произойти вследствие резких изменений давления на впускном клапане или во время неправильного выключения установки. Как правило, компрессоры, после нажатия кнопки выключения, останавливаются только через 30 секунд. Так происходит постепенное уменьшение давления.

Ремонт компрессоров

Помните, что точно определить причину выноса масла с компрессора и устранить неисправность может только квалифицированный специалист. Если вы хотите, чтобы ваше оборудование служило долго — доверьтесь профессионалам, которые имеют достаточный опыт и могут предоставить гарантию на ремонт.

ООО «ГК ПРОМОБОРУДОВАНИЕ» предлагает Вам качественный ремонт и обслуживание Ваших компрессоров. За 10 лет работы у нас накопился большой опыт в работе со сложным компрессорным оборудованием.

Наша компания выполняет все виды технического обслуживания и ремонта компрессоров. Профессионалы быстро выявят причину проблемы и исправят ее.

Не работает поршневой воздушный компрессор, что делать?

Если на самом деле ничего не происходит (нет звуков запуска), это, скорее всего, проблема с электрической частью компрессора. Проверьте следующее:

- Проверьте, есть ли питание, в порядке ли все предохранители

- Проверьте настройки реле давления и фактическое давление в ресивере. Проверьте электрические цепи, идущие к реле давления. Большинство выключателей давления можно проверить, нажав на рычаг на нем. Запускается ли компрессор?

- Низкий уровень масла или срабатывание выключателя по перегреву компрессора. У больших компрессоров есть предохранительные выключатели по низкому уровню масла и высокой температуре. Они предотвратят запуск компрессора. Иногда у таких выключателей есть кнопка сброса.

Компрессор шумит

Проверьте, откуда идет шум. Проверьте, все ли детали компрессорной установки зафиксированы. Посмотрите, есть ли ненатянутые ремни, незатянутые болты, шкивы. Проверьте резиновые амортизаторы компрессора.

Если посторонние звуки идут изнутри компрессора, сначала проверьте уровень масла. Если звуки появляются или исчезают на определенном режиме работы, проверьте впускные/выпускные клапаны, поршневые кольца.

Если это стуки, скорее всего у вас проблемы с подшипниками.

Высокий расход масла/низкий уровень масла

Масло должно куда-то уходить.

- Утечка масла

- Унос масла с сжатым воздухом

При утечке масла начните осмотр со сливной пробки и уплотнений вала.

Масло в сжатом воздухе

Этому может быть много причин:

- Слишком высокий уровень масла. Когда уровень масла упадет до нормального уровня, унос масла прекратится

- Неправильно подобранное масло. Масло со слишком низкой вязкостью или не подходит для поршневых компрессоров (нет, вы не можете заливать моторное масло 15W40 в Ваш воздушный компрессор!)

- Слишком высокая рабочая температура. Чем выше температура, тем ниже вязкость масла, что приводит к увеличению расхода масла

- Изношенные или неправильно установленные поршневые кольца

- Изношенная поверхность цилиндра

Компрессор не создает давление, воздух выходит из воздушного фильтра

Выпускные клапаны сломаны, изношены или загрязнены. После сжатия воздух возвращается в воздушный фильтр, а не поступает в ресивер

Давление поднимается очень медленно

Либо компрессор не работает на полную мощность, либо у Вас где-то есть серьезная утечка. Во-первых, проверьте наличие утечек воздуха. Если ничего не найдено:

- Проверьте впускные/выпускные клапаны (внутри компрессорной головки)

- Проверьте прокладку головки

- Проверьте входной воздушный фильтр

Компрессор не запускается (но усердно пытается)

В этом случае, скорее всего, у Вас проблема с разгрузочным клапаном. Когда компрессор останавливается, разгрузочный клапан стравливает давление в выпускной трубе воздушного компрессора. Это необходимо для того, чтобы компрессор смог снова запуститься. Если давление остается в трубе выпуска воздуха, он будет толкать поршень компрессора назад, и двигатель не сможет нормально запуститься.

Когда компрессор остановлен, воздух выходит из разгрузочного клапана/реле давления

С разгрузочным клапаном или реле давления все в порядке. Проблема заключается в контрольном клапане на ресивере. Разгрузочный клапан сбрасывает избыточное давление в выпускной трубе компрессора. Контрольные клапаны гарантируют, что воздух никуда не уйдет из ресивера.

Проблема заключается в контрольном клапане на ресивере. Разгрузочный клапан сбрасывает избыточное давление в выпускной трубе компрессора. Контрольные клапаны гарантируют, что воздух никуда не уйдет из ресивера.

Высокая температура цилиндра

Причиной этому может быть следующее:

- Высокая температура окружающей среды

- Изношенная прокладка головки блока цилиндров

- Утечки, сломанные или загрязненные впускные/выпускные клапаны

- Вода в сжатом воздухе

Вода является нормальным побочным продуктом сжатия воздуха. У Вашего воздушного ресивера должен быть сливной клапан. Слейте воду через него, пока она вся не вытечет. Если у вас есть автоматический сливной клапан, проверьте, работает ли он правильно.

Выключение компрессора по перегрузке

Может быть либо электрической проблемой, либо механической проблемой. Проверьте с помощью тестера, какую силу тока потребляет электродвигатель компрессора. Сравните с паспортными данными компрессора.

Проверьте напряжение. Если напряжение слишком низкое, это может привести к перегрузке. Также проверьте напряжение при работающем компрессоре. Если напряжение значительно падает, у Вас слишком длинная или тонкая проводка.

«Визги» при работе и особенно запуске компрессора

Ремни изношены. Подтяните или замените их новыми.

В нашей компании Вы всегда можете купить качественный и надежный поршневой компрессор для решения различных задач!

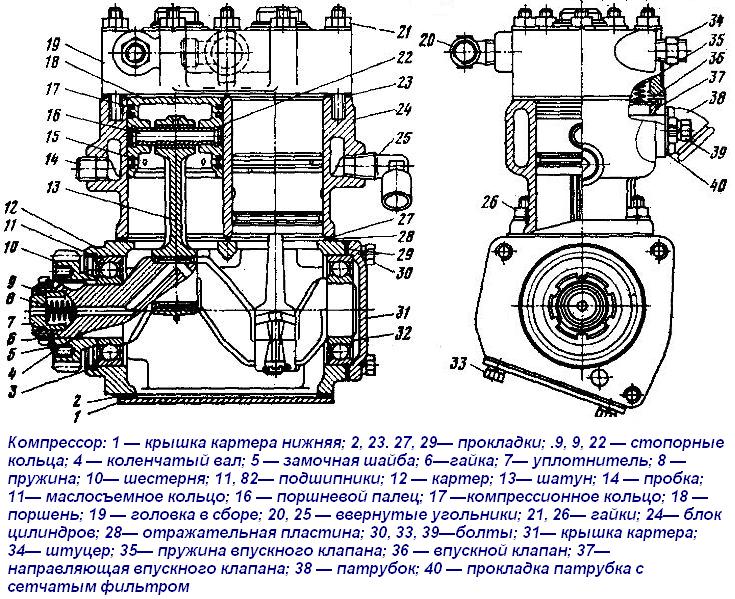

Поломки и неисправности поршневых компрессоров

Признаки неисправностей поршневых компрессоров

Компрессор является достаточно сложным техническим оборудованием. В процессе эксплуатации он имеет свойство ломаться и изнашиваться.

По каким признакам можно заметить, что поршневой компрессор неисправен:

- снижение мощности компрессора;

- проскальзывание ремня;

- шипение компрессора;

- остановка в процессе работы;

- высокая вибрация компрессора;

- повышение уровня шума компрессора;

- попадание масла в сжатый воздух;

- утечка масла;

- компрессор не заводится;

- гудит двигатель компрессора;

- образуется излишек масла в сжатом воздухе и ресивере;

- не качает воздух;

- качает воздух с маслом / гонит масло вместо воздуха;

- течет масло из компрессорной головы/компрессорного блока;

- не работает двигатель;

- не работает система безопасности;

- не работает перепускной клапан;

- не работает реверсивный блок;

- не работает клапан аварийного сброса воздуха;

- не работает или дымит или подгорает сцепление.

Основной причиной поломок и неисправностей поршневых компрессоров является высокий износ компрессора. При амортизации в процессе работы оборудование изнашивается, а сжатый воздух или газовая смесь, нагнетаемая поршневым компрессором, имеет примеси, масла и взвесь. Зачастую именно это ведет к снижению производительности основных его узлов или даже разгерметизации клапанов.

Признаки необходимости проведения техобслуживания компрессора

Компрессор необходимо отправить в сервис или на техническое обслуживание если:

- снижается рабочее давление компрессора;

- растет температура самого компрессора;

- компрессор отключается;

- компрессор работает не равномерно;

- компрессор имеет высокий износ деталей и механизмов;

- компрессор имеет признаки коррозии;

- не работает предохранительный клапан;

- из компрессора течет масло;

- масло компрессора стало темным;

- у компрессора наблюдается биение;

- большой свободный ход цилиндров или шатунов;

- у компрессора появились трещины;

- компрессор сильно шумит, гудит, свистит;

- гудит двигатель компрессора;

- наличие масла в сжатом воздухе и ресивере;

- не качает воздух в нужном объеме;

- компрессор качает воздух с маслом

- компрессор гонит масло вместо воздуха;

- течет масло из компрессорной головы

- течет масло из компрессорного блока;

- не работает двигатель компрессора или работает с перебоями;

- не работает система безопасности компрессора;

- автоматика отключает компрессор;

- не работает перепускной клапан компрессора;

- не работает реверсивный блок;

- не работает клапан аварийного сброса воздуха;

- не работает сцепление компрессора;

- дымит сцепление компрессора;

- течет масло из под прокладки блока;

- дымит компрессор по причине повышения температуры.

Аварийная остановка компрессоров

Компрессор требуется срочно выключить если наблюдаются следующие признаки:

- падение давления масла в смазочной системе;

- прекращение подачи масла в цилиндры;

- прекращение подачи воды;

- повышение давления в ступени компрессора;

- повышение температуры компрессора;

- нарушение уплотнений и утечка газа;

- слышны стуки, удары в компрессоре;

- перегрузка двигателя компрессора;

- запах гари или дыма из компрессора;

- сильное увеличение вибрации;

- значительное подтекание масла.

Необходимость систематического технического обслуживания компрессоров

От качества технического обслуживания зависят исправное состояние компрессорных установок, их нормальная и бесперебойная работа. Нарушение режима работы компрессорных установок, их технического обслуживания вызовет необходимость остановки компрессора для ремонта.

Наш сервисный центр в Ростове-на-Дону предоставляет широкий спектр услуг по техническому обслуживанию и ремонту компрессорного оборудования различных производителей. Наши опытные специалисты, благодаря наличию оригинальных комплектующих и профессионального оборудования, произведут техобслуживание ремонт компрессоров любой сложности в самые короткие сроки. В нашей мастерской осуществляется ремонт компрессоров следующих производителей: ATLAS COPCO, BERG, ABAC, АСО, AIRPOL, REMEZA, COMPRAG, VORTEX, FINI, FIAC, ATMOS, KRON, DARI, AIRRUS, AURORA, ELITECH, FUBAG, GREENWORKS, METABO, QUATTRO, ELEMENTI, WESTER, WIEDERKRAFT, ЗУБР, ИНТЕРСКОЛ, КРАТОН, COLT, DENZEL, EINHELL, GARAGE , KOLNER, PATRIOT, REDVERG, ROCK, FORCE, АСО, КАЛИБР, СТАВР, УДАРНИК, ЧКЗ, ПКСД, ПКС.

50 причин уноса масла в винтовом компрессоре

50 причин уноса масла в винтовом компрессоре

Сепараторы воздуха / масла, используемые в роторных винтовых (и пластинчатых) компрессорах как правило имеют одни и те-же причины отказов. Часто от клиентов можно услышать, что, «сепаратор бракованный и из-за этого в компрессоре повышенный унос масла!».

Но тщательный анализ сопроводительной технической документации к компрессорам и имеющегося мирового опыта сервиса и ремонта современных компрессоров показывает, что:

а) достаточно редко причиной повышенного уноса масла является сам сепаратор

б) «неработающий» сепаратор — это следствие, а не причина, в большинстве случаев.

Основные причины отказов сепаратора компрессора:

1) Слишком короткая дренажная трубка отвода масла

дренажная трубка не достигает внутренней чаши основания сепаратора.

Результат: повышенный унос масла

2) Слишком длинная дренажная трубка отвода масла

Конец трубки дренажной линии упирается вплотную к основанию чаши сепаратора и и либо полностью препятствует отсасыванию масла, или улавливается совсем малое его количество. Зазор, рекомендуемый изготовителями компрессоров, как правило, составляет от 1 до 2 мм, или делается специальный срез под углом конца дренажной трубки.

Результат: повышенный унос масла

3) Дренажная линия, забитая грязью

Результат: повышенный унос масла

4) Забился грязью фильтр дренажной линии

Некоторые модели компрессоров оснащены небольшим сетчатым фильтром из нержавеющей стали, устанавливаемые в какой-либо точке линии дренажа, которую необходимо регулярно чистить. Если не очистить (или не заменить на новый) фильтр, он блокирует отвод масла из сепаратора в винтовой блок.

Результат: повышенный унос масла.

5) Дренажная трубка имеет трещины / повреждения

Это приводит к поглощению ею атмосферного воздуха, и недостаточно, или совсем не выводить масло из сепаратора.

Результат: повышенный унос масла.

6) Дренажная трубка помята

Это ограничивает ее эффективность и не позволяет удалить достаточное количество масла.

Результат: повышенный унос масла.

7) Повреждение дренажной линии из-за неправильного обращения

Будьте осторожны, чтобы не перегнуть трубку при снятии крышки сосуда маслоотделителя и его установки ее на пол. Погнутая трубка не сможет удалить масло из сепаратора.

Результат: повышенный унос масла.

8) Прочистите наконечник трубопровода на крышке сосуда маслоотделителя

Если наконечник не образует плотного уплотнения, воздух, а не масло, будет всасываться линией продувки.

Результат: повышенный унос масла

9) Ограничивающее отверстие для линии продувки

Некоторые, но не все, компрессоры имеют специальные ограничивающие отверстия (жиклеры) и диафрагмы, установленные в определенной точке дренажной линии. Это — маленькие предметы, и в тёмных компрессорных помещениях при разборке дренажной линии можно нечаянно их сбросить или потерять.

Это — маленькие предметы, и в тёмных компрессорных помещениях при разборке дренажной линии можно нечаянно их сбросить или потерять.

10) Неправильный подбор дренажного клапана

Для компрессоров даже одного и того-же производителя, для разных моделей применяются дренажные трубки и клапаны разного диаметра. Те трубки, у кого меньше внутренний диаметр, будут меньше отсасывать масло, чем те, у которых внутренний диаметр больше.

В современных компрессорах все более популярными становятся дренажные клапаны-глазки, которые позволяют визуально определить происходит-ли отсос масла после сепаратора обратно в винтовой блок.

Внутри клапана имеется сетчатый фильтр и небольшой шарик, который пропускает масло-воздушную смесь только в одном направлении. По своей сути это обратный клапан.

Для разных по производительности компрессоров устанавливются клапаны с разными диаметрами пропускных отверстий (см.фото).

Основные типоразмеры (диаметры отверстий в мм) дренажных клапанов-глазков:

0,6 мм — Fini Cube SD10 — 1000 л мин

0,7 мм — Remeza ВК15 — 20 — 1400 л — 2150 в мин

0,9 мм — Remeza ВК30 — 3500 л в мин

1,0 мм — Fini BSC2008 — 2040 л в мин

1,2 мм — Remeza ВК40 (2 шт на 8 бар, 1 шт на 10 бар) — 6000 л в мин

1,2 мм — Remeza ВК75 — 100 — 2 шт (тк 2 сепаратора) — 8500 — 12800 л в мин

Если не очистить (или не заменить на новый) сетчатый фильтр внутри такого клапана, он блокирует отвод масла из сепаратора в винтовой блок.

Также не забывайте правильно устанавливать клапан по направлению стрелки на его корпусе (по потоку масла).

Результат: более повышенный унос масла.

11) Линия многоканального отвода масла

Некоторые модели компрессоров имеют две линии продувки с встроенными мелкими фильтрами из спеченной бронзы . Когда один фильтр блокируется, его часто

удаляют, что создает дисбаланс давления между линиями продувки, что приводит к уносу масла. Примечание: если фильтры заменяются пластинами с отверстиями,

то оба отверстия должны быть одного диаметра.

Результат: повышенный унос масла и загрязнение сепаратора, если давление в таких дренажных линиях не одинаковое.

12) дренажная трубка неправильно подключена

После неправильного ремонта компрессора выпускной конец дренажной трубки может быть присоединен к винтовому блоку по ошибке не со стороны всасывания, а со стороны подачи сжатого воздуха. Усугублением такой ошибки может быть наличие в линии обратного клапана.

Результат: повышенный унос масла.

13) Шлак, пыль, грязь или другие частицы в масляном контуре

Обычно воздушный фильтр компрессора имеет 25-микронный порог пропускания частиц, масляный фильтр 10 микрон и воздушно-масляный сепаратор пропускает частицы размером 3 мкм. В сильно загрязненной окружающей среде из-за тонкости фильтрующего материала сепаратора он становится приемником для частиц, не захваченных воздушным или масляным фильтром и сепаратор засорится.

Результат: быстрое увеличение перепада давления может привести к имплозии (внутреннему взрыву) сепаратора.

14) Хранение и обращение с новым маслом

Масло следует хранить вдали от источников промышленного загрязнения. Дозирующее оборудование (воронка и канистры) должны быть чистыми. Частично опорожненные канистры не должны загрязняться. Загрязнение нового масла блокирует сепаратор.

Результат: высокое дифференциальное давление.

15) Пенообразующее масло

Масло, которое имеет тенденцию к пенообразованию или нормальное компрессорное масло, которое пенообразуется по какой-то другой причине, заставляет излишек масла проходить через сепаратор. Вспенивание делает сепаратор перенасыщенным маслом и он имеет более высокий перепад давления.

Результат: повышенный унос масла и повышенноый перепад давления

16) Смешанные масла

Это часто происходит по ошибке и может также возникать при переходе от одной марки масла к другой, когда не все исходное масло сливается с компрессора. На некоторых компрессорах имеется до 5 точек слива! Сливать только из сосуда маслоотделителя и маслоохладителя, безусловно, недостаточно для моделей где имеются точки слива масла в редукторном винтовом блоке, обратном клапане и масляном запорном клапане. Смешение масел вызывает вспенивание (и часто приводят к поломкам). Избегайте

Смешение масел вызывает вспенивание (и часто приводят к поломкам). Избегайте

использования одной и той же воронки и канистр для различных масел.

В результате: повышенный унос масла вплоть до блокировки сепаратора

17) Смешанные масла одного производителя. Производители некоторых компрессоров продают различные фирменные масла для своих стационарных и мобильных

компрессоров. Если они смешиваются по ошибке, при дозаправке или по другой причине, произойдет вспенивание.

Результат: повышенный унос масла.

18) Испорченное масло

Новое масло даже правильного типа и вязкости может быть химически изменено в проржавевших канистрах или бочках, что приводит к его вспениванию.

Результат: повышенный унос, чрезмерное и быстрое повышение дифференциального давления.

19) Неправильно подобранное масло

блокирует сепаратор или проходит через сепаратор в неконтролируемом объеме.

Результат: быстрое повышение дифференциального давления,

приводящее к сжатию сепаратора или уносу масла.

20) Компрессор слишком много заполнен маслом.

Это уменьшает расстояние между верхней частью уровня масла и нижней частью сепаратора.

Результат: повышенный унос масла.

21) Положение указателя уровня масла

В некоторых моделях компрессоров можно по ошибке установить смотровое окно «вверх ногами». В таких случаях маркировка на смотровом стекле будет находиться в неправильном положении, и компрессор будет переполнен маслом.

Результат: повышенный унос масла

22) Уровень масла — смотровое стекло

Если смотровое стекло заполнено маслом на всю его высоту-длину, то компрессор также переполнен маслом. Это обычное явление с мобильными компрессорами.

Результат: повышенный унос масла.

23) Мобильный компрессор — угол наклона во время работы

Все компрессоры сконструированы для работы в горизонтальном положении. Некоторые производители допускают рабочий угол до 15 градусов (например морские установки или мобильные). Необходимо следить за тем, чтобы максимальный угол наклона, рекомендованный заводом-изготовителем не превышался.

Необходимо следить за тем, чтобы максимальный угол наклона, рекомендованный заводом-изготовителем не превышался.

Это не только негативно повлияет на срок службы дизельного двигателя, но также может привести к увеличению уноса масла.

24) Синтетическое масло, используемое в компрессорах, ранее работавших на минеральном масле.

Суперсинтетика и другие синтетические масла оказывают очищающее действие

на компрессоры, ранее использовавшие минеральное масло (включая фирменные специализированные масла для винтовых и пластинчатых компрессоров на основе

минеральных масел). Очищающий эффект синтетики быстро образует осадок, который блокирует как масляный фильтр, так и сепаратор. Обратитесь за консультацией к

процедуре промывки, начальному и последующему интервалу смены фильтров и так далее от поставщика синтетического масла до смены типа масла в компрессоре. Например,

возможно, будет целесообразно заменить масляный фильтр через 100 и 250 часов после первого заполнения синтетическими материалами, а затем вернуться к стандартным

интервалам замены. Также может быть целесообразным не менять сепаратор при первоначальной заливке синтетическими, а через 100 или 250 часов, так как в

любом случае сепаратор будет заблокирован отложениями. Это позволит сэкономить затраты на покупку еще одного сепаратора (но это при условии, что поставщик синтетических масел удостоверился в том, что остаточное минеральное масло в сепараторе не будет оказывать неблагоприятного воздействия на синтетическую жидкость).

В результате получается: блокированный сепаратор, в некоторых случаях — сплющенный сепаратор.

25) Использование неправильного синтетического масла в роторных компрессорах, предназначенного для поршневых компрессоров вызывает образование осадка.

Как правило, винтовые компрессоры с масляным впрыском используют масло вязкости марки 46, в то время как поршневые и пластинчатые компрессоры обычно используют вязкость класса 100. Результат: увеличение перепада давления, приводящего к заблокированному сепаратору.

26) Использование правильного синтетического масла

Однажды был зафиксирован случай необъяснимого явления с резким износом синтетического масла в компрессоре. Несмотря на преимущества синтетики во всех отношениях в сравнении с минеральным маслом и несмотря на постоянные лабораторные испытания образцов масла у клиента росло число заблокированных сепараторов.

Масло было рассчитано на интервал замены через 8000 часов, образцы подвергались лабораторному тестированию каждые 1000 часов, масляный фильтр менялся каждые 2000 часов. Первоначальный (установленный на заводе) сепаратор был заменен на новый. Срок службы сепаратора с новым маслом обычно рассчитан на 4000 ч, но он загрязнялся раньше этого срока и цикл повторялся. Все сепараторы были оригинальные и получены от производителя компрессора… Позднее, когда конечный пользователь намеренно пытался скрыть информацию, стало известно, что атмосфера была загрязнена неизвестными бактериями, которые отрицательно повлияли на минеральное масло в соседних компрессорах другого производства, но без видимого влияния на синтетическую смазку. Возможно, был еще один неизвестный внешний фактор.

27) Интервал замены масла

Не возможно переоценить важность интервала замены масла. Рекомендованный производителем компрессор интервал замены не должен быть превышен. Фактически, когда происходят повышенные рабочие температуры или работа производится в запыленных и загрязненных средах или там, где имеются газообразные загрязнители, масло следует менять с более короткими интервалами, чем рекомендуется в чистых условиях. Например, срок службы минерального масла сокращается наполовину при работе при температуре 110 ºC. Особенно к этому чувствительны пластинчатые компрессоры, изношенное и грязное масло блокирует сепаратор.

Результат: высокое дифференциальное давление и уменьшенный ресурс сепаратора.

28) Образцы масла.

Прежде, чем брать пробу масла для анализа необходимо слить от 2 до 3 литров масла из маслоохладителя или маслоотделителя. Масло в сливном шланге не циркулирует в компрессоре, поэтому анализ будет неточным. Образец должен быть взят в течение 10 минут после остановки компрессора.

Масло в сливном шланге не циркулирует в компрессоре, поэтому анализ будет неточным. Образец должен быть взят в течение 10 минут после остановки компрессора.

Результат: по мере того как сепаратор и масляный фильтр блокируются загрязненным маслом, увеличивается дифференциальное давление. Также рекомендуется

анализировать новые поставки масла, чтобы сравнить их со стандартной спецификацией поставщиков.

29) Рабочая температура

Вращающиеся компрессоры, работающие на синтетическом масле, работают при температуре примерно на 10ºС ниже, чем при использовании минерального масла. Чем выше рабочая температура, тем выше уносится масло.

Результат: более короткий срок службы сепаратора и более повышенный унос масла

при высокой рабочей температуре.

30) Конденсат

В масляной системе накопление конденсированной воды в компрессорной смазочной системе загрязняет и ускоряет разложение масла, что приводит к блокировке сепаратора. Нарастание конденсата особенно заметно в жарких и влажных прибрежных зонах (например с морским климатом) при частичной загрузке компрессора или при отсутствии загрузки.

Результат: увеличение перепада давления в блокированном сепараторе.

31) Звуковое отверстие на выходе сжатого воздуха из сосуда маслоотделителя на некоторых моделях компрессоров и при определенных обстоятельствах приводит к появлению высокого перепада давления — даже при запуске с новым сепаратором.

Результат: резкое появление высокого дифференциального давления.

32) Брызгозащитная плита в сосуде маслоотделителя

В зависимости от конструкции некоторые модели компрессоров имеют брызгозащитные или каплеотбойные плиты / щитки, как неотъемлемые части сепаратора или встроенные в сепаратор. Их нельзя удалять.

Результат: повышенный унос масла и / или преждевременный отказ сепаратора, если каплеотбойник неправильно установлен или опущен слишком низко.

33) Установка клапана минимального давления

В некоторых моделях компрессоров было замечено, что масло уносится, когда компрессор работает даже при нормальном рабочем давлении. При повышении порога открывания клапана минимального давления с 3 бар до 5,8 бар унос масла прекращается.

При повышении порога открывания клапана минимального давления с 3 бар до 5,8 бар унос масла прекращается.

Результат: повышенный степень уноса масла в некоторых моделях при слишком низком заданном давлении открывания клапана минимального давления.

34) Длительные периоды холостого хода.

Это часто бывает, например при использовании мобильных компрессоров и стационарных компрессоров с длительными периодами нагрузки, приводящими к перенасыщению сепаратора маслом.

Результат: повышенный кратковременный уноса масла на короткий период, когда компрессор входит в режим нагрузки.

35) Длительные периоды нагрузки

В случаях, когда расход сжатого воздуха настолько высок, что компрессор не в состоянии поддерживать в нормальном режиме рабочее давление (например, манометрическое давление находится в пределах от 3 до 5,5 бар) через короткое время около 15 мин будет замечено, что имеется унос масла. После того, как компрессор начнет работать при нормальном рабочем давлении, унос масла прекратится.

Результат: повышенный унос масла при слишком низком рабочем давлении компрессора.

36. Вибрация / гармоники / кавитация масла — центробежные сепараторы

Нельзя использовать в роторных винтовых компрессорах мощностью 37 кВт и более

сепараторов воздушно-масляного вкручиваемого типа «spin-on». Причиной этого является вибрация самого сепаратора в некоторых случаях приводящая к разрыву его оболочки.

Поскольку в вкручиваемом сепараторе нет движущихся частей, то причиной этого является внешнее воздействие. Современные сепараторы учитывают это явление. Такой эффект не был замечен при использовании ротационных пластинчатых компрессоров.

37) Воздухораспределительные устройства.

Некоторые пневмопотребители, такие, например, как кузнечные молотки, резко и с перерывами потребляют значительные объемы воздуха.

Это приводит к тому, что сепаратор становится перенасыщенным маслом и это может привести к разрыву сепаратора (а в течение длительного времени и к поломке клапана минимального давления).

Результат: высокий уровень уноса масла, разрушение или разрыв сепаратора.

38) Рабочие — изолирующие клапаны

Создание быстрого перепада давления путем слишком быстрого открытия выпускного клапана может привести к взрыву или разрыву сепаратора.

В результате: повышенный унос масла или крупный разлив масла .

39) Эксплуатация — остановка компрессора.

Нужно использовать для выключения компрессора только кнопку остановки на панели управления компрессором. Для большинства компрессоров, остановка производится с задержкой в 30 секунд, позволяющая компрессору сначала разгружаться, а затем частично снизить давление сжатого воздуха в баке сепаратора воздуха / масла. Когда компрессор выключен с помощью кнопки аварийного останова сепаратор будет затоплен мслом.

Результат:высокий уровень уноса масла, сплющенный или разрушенный сепаратор.

40) Сбой электропитания.

Это будет иметь тот же эффект, что и описанный выше но на работающем компрессоре.

41) Испытание системы регулирования на неработающих компрессорах

Быстрое открытие и закрытие выпускного вентиля сжатого воздуха приведут к насыщению (или в худшем случае — разрыву) сепаратора.

Результат: повышенный унос масла.

42) Заземление — обязательное

Сепараторы, спроектированные с заземлением, но неправильно заземленные в «полевых» условиях, могут привести к внутренней вспышке и возгоранию.

Результат: сгоревший сепаратор, сажа (толстое зерно) в резервуаре сепаратора и, возможно, другие механические повреждения.

43) Заземление — необязательно.

Некоторые роторно-пластинчатые компрессоры в стандартном исполнении не имеют заземления. Проблем с их алюминиевыми корпусами не возникает, но вспышки могут возникать в компрессорах с корпусом из чугуна.

В результате: если не заземлить, можно ожидать выгорания сепаратора в чугунном корпусе

роторно-пластинчатого компрессора. Сепараторы с уплотнительным кольцом предпочтительнее, чем уплотнительные кольца. Для обеспечения правильной установки уплотнительных колец требуется больше усилий, чтобы избежать уноса масла.

Для обеспечения правильной установки уплотнительных колец требуется больше усилий, чтобы избежать уноса масла.

44) Неправильный сепаратор

В некоторых случаях может быть использован неправильный сепаратор. Например, два сепаратора имеют одинаковые размеры, но один из которых имеет правильную конструкцию для конкретной модели компрессора, а другой — нет. Неправильная конструкция влияет на характеристики потока воздушно-масляной смеси после входа в резервуар сепаратора и вызывает загрязнение сепараторного элемента маслом.

Результат: повышенный унос масла и высокое дифференциальное давление.

45) Неправильная емкость сепаратора.

В сборе с сосудом маслоотделителя он становится недостаточного размера.

Результат: повышенный унос масла.

46) Измерение дифференциального давления сепаратора

Это можно измерить только, когда компрессор находится в режиме нагрузки. Он не должен превышать 1 бар. Перепад давления равен нулю в режиме холостого хода, так что состояние сепаратора не возможно будет определить.

47) Срок службы сепаратора / модель компрессора

Часто отдельный сепаратор подходит для целой серии моделей компрессоров. В идентичных условиях срок службы сепаратора больше в меньшей модели, чем в более крупной модели. Например, срок службы разделителя в GA8-08 будет больше, чем в GA14-08. Аналогично, срок службы будет больше в ML90, чем в ML150 и т.д…

48) Срок службы сепаратора / компактность компрессора.

В зависимости от стоимости продукции, сокращения монтажного пространства, а в некоторых случаях, установки рефрижераторного осушителя внутри корпуса компрессора наблюдается тенденция к увеличению использования конструкторами меньших по размерам сепараторов. Это означает, что физически меньшие сепараторы используются в поздних моделях компрессоров, чем в компрессорах той же мощности прошлых лет.

Пропускная способность сепаратора определяется его площадью поверхности. При одном и том же потоке воздуха физически меньший сепаратор имеет более короткий

срок службы. Что и происходит в «полевых» условиях работы некоторых компактных конструкций.

Что и происходит в «полевых» условиях работы некоторых компактных конструкций.

Результат: сокращение срока службы сепараторов в «компактных» по сравнению с предыдущими моделями компрессоров с одинаковой пропускной способностью.

49) Загрязнение окружающей среды — аммиак.

Некоторые сепараторы снабжены наружной оболочкой, которая, как правило, разрушается при воздействии определенных загрязняющих веществ и засоряет внутреннюю фильтрующую среду сепаратора. Аналогично, загрязняющие вещества могут разрушать слои такой среды.

Результат: высокое перепад давления или повышенный унос масла.

50) Загрязнение окружающей среды — агрессивные / коррозионные химикаты и чистящие жидкости

Агрессивные химические пары, попадающие в компрессор, вызывают ухудшение и разрушение фильтрующих материалов.

Выбросы из аммиака и жидкостей на основе хлора, используемых для очистки компрессорных помещений, попадают в компрессор, что приводит к разложению масла и закупорке сепаратора.

Результатом является повышенный унос масла.

51) Другие случаи взрывов / вспышек

Насколько нам известно, в компрессорах, которые не используют медные и латунные компоненты, — маслопроводы, подшипниковые сепараторы и т. д… взрывы не были не наблюдались.

Взрыв при запуске, обычно в холодное утро, происходит из-за увеличения вязкости масла, препятствующего поступлению масла в воздушный контур, где температура резко возрастает в течение нескольких оборотов винтовой пары.

При запуске может произойти взрыв / внезапный пожар если выпускной воздушный клапан закрыт, а система регулирования слишком слабая, чтобы отключить нагрузку компрессора. Обычно этому явлению подвержены более крупные компрессоры.

Также такой взрыв может быть во время работы с повышенной рабочей температурой из-за низкого уровня масла или воздуха, ограниченного всасывающим воздушным фильтром, или увеличение перепада давления, или из-за неисправного масляного термостатического клапана. В некоторых моделях засорение масляных фильтров может заблокировать поступление масла к редуктору винтовой пары, когда компрессор не загружен, что вызывает внезапный пожар или ухудшает работу компрессора.

Результат: сгоревший сепаратор не является причиной взрыва. Было отмечено, что суперсинтетические смазки значительно снижают частоту взрывов и внезапных пожаров.

Анализ «сбоев» сепаратора (для моделей с сепараторами погружного «шляпного» типа)

Путем несложной диагностики можно определить причину неисправности и состояние сепаратора.

1) Масляный остаток внутри сепаратора.

Более 5 мм масла во внутреннем основании / чаше сепаратора обусловлено сбоем в дренаже-очистке остаточного масла. Определите причину неисправности, выпрямите и повторно используйте сепаратор, если он не поврежден, не заблокирован или не был изношен.

2) Насыщенный маслом сепаратор.

В нормальных условиях влажная маслянистая «лента», более легко различается на внешней поверхности белого фильтрующего материала, чем внутренняя, смоченная маслом. Обозначается такая полоска золотисто-желтым цветом если не используется окрашенное минеральное масло. Высота такой полоски-ленты не должна быть более 25-50 мм от нижнего основания сепаратора. Если влажная полоса при исследовании проходит от основания к верху (фланцу) или почти до верха, то сепаратор перенасыщен маслом.

Необходимо определить причина неисправности, исправить и повторно использовать сепаратор, если он не поврежден, заблокирован или изношен. При запуске компрессора с перенасыщенным сепаратором масляный туман уносится (может быть замечен, если сжатый воздух выдувается в атмосферу) в течение нескольких минут, в то время как сепаратор избавляется от избыточного масла. В течение этого периода перепад давления в сепараторе будет ниже. Если в течение 10 минут перепад давления не снижается до 0,2-0,3 бар, а компрессор находится в режиме нагрузки, тогда следует заменить сепаратор.

3) Разноцветный сепаратор — темный янтарный / коричневый.

Указывает окисленное минеральное масло. Определите неисправность компрессора /вентиляции компрессорного помещения / загрязняющего вещества и устраните неисправность, затем замените масло, масляный фильтр и сепаратор.

4) Разноцветный сепаратор — серый и черный.

Это указывает на сохранение грязи и / или сильную карбонизацию масла. Проверьте герметичность и целостность воздушного фильтра и замените их.

Проверьте условия окружающей среды и устраните, где это возможно. Если компрессор звучит по-другому, чем обычно, в холостом ходу или на нагрузке или в обоих случаях,

это указывает на износ винтового блока и /или редуктора. Сравнить звуковые вибропоказатели с записанными ранее и максимально допустимыми значениями. Устранить причину неисправности. Не используйте повторно сепаратор.

5) Обесцвеченный сепаратор с высоким перепадом давления

в нормальном режиме во время рекомендованного интервала замены компрессора или за его пределами (это может быть до 3000 часов для горячих компрессоров с малым (минеральным) заполнением маслом, для холодных компрессоров или с большим (минеральным) заполнением маслом это может быть от 6000 до 8000 часов). Высокий перепад давления до нормального ожидаемого срока службы сепаратора может быть обусловлен многими причинами (см выше). Например мелкие частицы пыли и расширенные молекулярные нити, вызывающие засорение, как правило, не приводят к обесцвечиванию наружного фильтрующего материала.

6) Сплющенный сепаратор и отсутствие окраски.

Определите причину высокого перепада давления, которое привело к такой поломке епаратора. Это может быть механическая неисправность компрессора, клапан минимального давления или другая причина, эксплуатационная неисправность — слишком быстрое открытие или закрытие выпускного воздушного клапана. Определите механическую или эксплуатационную неисправность и устраните ее.

7) Свернутый сепаратор — ограниченное обесцвечивание.

Определите причину высокого перепада давления, которое приведет к разрушению сепаратора. Возможные причины: накопление шлака, грязи или других частиц, смешанных масел.

8) Сплющенный сепаратор — серый к черному.

Определите причину высокого перепада давления, который приводит к разрушению сепаратора. Возможные причины: неправильное масло, образование осадка, загрязнение, повреждение или плохая посадка воздушного фильтра.

Возможные причины: неправильное масло, образование осадка, загрязнение, повреждение или плохая посадка воздушного фильтра.

9) Сплющенный сепаратор — черный с отложением углерода.

Взрыв или разрыв; Изучите цвет и зернистость сажи: сажа, покрытая мелким зерном и сероватым цветом, указывает на взрыв и обычно сопровождается механическим повреждением компонентов между корпусом и корпусом сепаратора и включением в него, а сажевый слой зернистый и черноватый указывает на внезапный пожар. Определите причину, отремонтировать / провести капитальный ремонт компрессора, сменить сепаратор, воздушный и масляный фильтр и масло.

Копирование даного текста разрешается только с указанием источника

Перейти в раздел

компрессор из холодильника (доработка) :: АвтоМотоГараж

Замена масла и долив до нужного уровня.

При работе компрессор имеет некую особенность — он немного гонит масло совместно с сжатым воздухом. Следовательно, масло нужно время от времени подливать, а после определённой наработки его вообще нужно полностью менять. По опыту трёхлетней эксплуатации компрессора могу сказать, что масла он гонит очень и очень мало. За всё время ушло не более 30ти – 40ка грамм. Принципиально до этой доработки не сливал масло ни с ресивера, ни с масловлагоотделителя. В итоге за время эксплуатации в ресивер вообще ничего не попало, всё собрал масловлагоотделитель. Теперь дальше. Контролировать уровень масла не представляется возможным (покрасней мере пока). И чтобы при доливе не перелить масло выше положенного уровня, было решено, что с компрессора сливать нужно всё масло, и после этого заливать нужный объём. В ходе этих размышлений выявился ещё один момент. При изготовлении компрессора, слив масла предусмотрен не был (слив был сделан только с ресивера).

Изготовление слива масла с компрессорного агрегата.

Слив изготавливается путём просверливания отверстия в корпусе компрессора. Корпус выполнен из толстой листовой стали около 4х – 5ти миллиметров. Этой толщины вполне достаточно для нарезания резьбы М6. После того как резьба готова завинчивается болт-пробка. Эта доработка кажется простой только на первый взгляд.

Корпус выполнен из толстой листовой стали около 4х – 5ти миллиметров. Этой толщины вполне достаточно для нарезания резьбы М6. После того как резьба готова завинчивается болт-пробка. Эта доработка кажется простой только на первый взгляд.

Инструмент для выполнения работ: керн, молоток, два сверла метчик, держатель метчика, два магнита, металлический круглый щуп. Детали: болт М6х10 (если подходящего болта по длине нет, то его нужно обрезать), медная шайба.

Итак, в нижней части корпуса компрессора сначала сверлится отверстие диаметром 2,0 – 3,0 мм, после чего сверлим отверстие диаметром 5 мм.

Далее метчиком нарезаем резьбу М6. Очень ответственный момент! В процессе нарезания резьбы очень важно чтобы внутри компрессора находилось масло. Это необходимо чтобы стружка и опилки, которые вдруг попадут внутрь (а они к сожалению туда немного попадут), вымывались маслом наружу. Ещё одно ухищрение — при нарезании резьбы — нужно прикрепить к метчику небольной магнит, чтобы он удерживал стружку на себе и не давал попадать внутрь.

Нарезать резьбу необходимо поэтапно, по полтора – два оборота, потом метчик нужно выкручивать и очищать (по крайней мере, я делал так).

Масло во время нарезания резьбы нужно будет подливать. После того как резьба нарезана, дожидаемся когда всё масло стечёт.

Теперь необходимо промыть изнутри компрессор маслом. Для этого можно воспользоваться слитым маслом, но перед этим очищаем его при помощи фильтра для краски. Для этого берём два фильтра, вставляем их друг в друга, внутрь помещаем магнит и переливаем масло из одной ёмкости в другую.

Завинчиваем пробку и заливаем масло. Затем вновь откручиваем пробку и опять сливаем масло. Пока масло вытекает, с помощью круглого щупа и прикрепленного к нем у магнита, пытаемся собрать частички металла просовывая внутрь отверстия щуп. Процедуру проделываем до тех пор пока щуп и вытекающее масло из компрессора не перестанут содержать металлические опилки.

Осмотрим слитое масло на наличие металлических частичек и если их нет, то завинчиваем пробку (болт с медной шайбой) на герметик и заправляем компрессор необходимым количеством чистого масла.

Самая трудоёмкая и муторная операция это отлов опилок, но она является значимой. От качества выполнения этой операции зависит ресурс компрессора.

И ещё один момент: после того как пробка закручена, к нижней части самого компрессора крепим магнит. На всякий случай для перестраховки вдруг что осталось из металлической стружки.

Работа по доработке закончена.

Масляный сепаратор. Сепаратор масла.

Сепаратор масла — для чего служит, где устанавливается?

Надо начать с того, где он устанавливается. Масляный сепаратор устанавливается на маслозаполненных компрессорах непосредственно после элемента сжатия компрессора или винтовой ступени компрессора, или что бы там ни было.

Служит для отделения масла от воздуха сжатого. Так как в маслозаполненных компрессорах процесс сжатия воздуха происходит совместно со сжатием масла, которое является и охлаждающей и уплотняющей средой для винтовых элементов компрессора.

Сепараторы масла, которые использует фирма Atlas Copco, используют в своей работе два принципа: центробежного отделения масла от воздуха и адсорбционного. То есть, воздух с маслом, попадая в полость масляного сепаратора, получают внутри сепаратора вращательное движение с достаточно большой скоростью.

Соответственно, масло, являющееся более тяжелым веществом, чем воздух, по инерции оседает на стенках масляного сепаратора и далее под собственным весом стекает в полость для удаления его из сепаратора.

Тот воздух, из которого выделено центробежным способом масло, все еще содержит достаточно большое количество масла. Этот частично обезмасляный воздух попадает на бумажный элемент или на адсорбционный элемент маслосепаратора. Воздух проходит сквозь этот элемент без особых проблем. Масло же адсорбируется на бумагу.

Воздух проходит сквозь этот элемент без особых проблем. Масло же адсорбируется на бумагу.

И опять же, под действием сил поверхностного натяжения и капиллярного эффекта элемента маслосепаратора, выводится в полость, из которой в дальнейшем чистое (без воздуха) масло отводится снова в масляную систему компрессора, а сжатый воздух продолжает свое движение далее в систему охлаждения и так далее.

Какие виды сепараторов масла бывают и в чем их принципиальные отличия?

Существует два основных вида масляных сепараторов, по крайней мере тех, которые использует Atlas Copco и большинство производителей компрессоров.

Это разборный маслосепаратор, снабженный сменным элементом маслосепаратора и неразборный маслосепаратор в виде картриджа, напоминающий масляный фильтр большинства автомобилей. То есть, неразборный завальцованный стакан, внутри которого собран весь механизм сепаратора.

Принципиальное отличие этих сепараторов в том, что у одного корпус сепаратора (у разборного) всегда остается на компрессоре и меняется лишь изнашиваемый (загрязняющийся) элемент этого маслосепаратора, во втором случае меняется полностью весь масляный сепаратор. И в том, и в другом случае есть свои плюсы, есть свои минусы.

К плюсам разборного сепаратора относится то, что он может быть достаточно больших размеров, и при этом вес самого фильтрующего элемента (маслоотделяющего элемента) невысок, что позволяет использовать такие сепараторы на компрессорах большой производительности, что, как правило, и происходит.

Из минусов – дополнительные сложности при установке элемента маслосепаратора: дополнительные прокладки, дополнительные крепежные детали. Собственно, и все.

На более мелких компрессорах, где не требуется такая высокая производительность, устанавливают сепараторы неразборной конструкции, которые заменяются полностью. Он имеет относительно небольшой вес за счет небольшой своей производительности, а работает ничуть не хуже.

Он имеет относительно небольшой вес за счет небольшой своей производительности, а работает ничуть не хуже.

Вот, пожалуй, основные их различия и плюсы-минусы.

От чего зависит применение производителем того или иного вида сепаратора?

Основная причина установки того или иного вида сепаратора в производительности компрессора. При производительности компрессора достаточно высокой (как правило, это компрессора мощностью от 30 киловатт и выше) устанавливают разборные сепараторы. Если же компрессора меньшей производительности, то чаще устанавливаются сепараторы неразборные.

Заметим, что, в данном случае, когда речь идет о производительности компрессора, имеем ввиду производительность не в кубометрах в минуту (как бы абсолютную производительность компрессора), а в мощности привода – это удобней для оценки производительности компрессора и, на самом деле, более часто используется производителями компрессоров. В частности даже названия компрессоров у фирмы Atlas Copco (скажем, GA-30) – это не его производительность, это мощность привода 30 киловатт.

В данной статье, мощность, производительность компрессора мы указываем в мощности привода – в киловаттах. Если есть желание пересчитать их на кубометры в минуту – для этого есть очень простая формула. Она (Формула — Прим. ред.) правда примерная (весьма примерная), но дает возможность оценить производительность любого компрессора практически (так как КПД у них примерно одинаковое) в зависимости от мощности привода.

Итак, если мощность привода компрессора в киловаттах разделить на приведенный коэффициент 6, то в результате мы получим производительность компрессора в кубометрах в минуту.

Это достаточно удобный способ, так как разные производители (да и разные типы компрессоров) на своих названиях указывают различные аббревиатуры, различные цифры. Где-то это производительность в литрах в секунду, где-то это мощность привода, где-то это производительность в кубометрах в час и тому подобное.

Чтобы не было путаницы, всегда можно ориентироваться на мощность привода данного компрессора и примерно (с точностью +-10%) высчитать его производительность. Но это было отвлечение от темы, так что продолжим.

Какова методика замены каждого вида сепаратора?

Наверное, лучше начать с простого – с неразборного. Неразборный сепаратор меняется очень просто. Как правило, не требуется сливать масло из компрессора. В общем, никаких особых лишних движений.

Примерно так же, как заменяется масляный фильтр или на автомобиле или на компрессоре. Отвинчивается корпус сепаратора от места крепления своего, далее (не заполняя маслом) смазывается резиновое уплотнение на корпусе сепаратора жидкой смазкой и далее вновь вручную накручивается на свое место. Затягивается от руки и на этом замена масляного сепаратора неразборного практически закончена.

Замена сепаратора разборного иногда вызывает достаточно большие трудности, это касается в основном компрессоров большого размера мощностью 160 и более киловатт.

На более мелких компрессорах замена сепаратора может производиться мало-мальски квалифицированным слесарем.

Необходимо отсоединить несколько масло-подающих, воздухо-подающих трубок, датчиков с корпуса маслосепаратора, отвинтить крышку масляного сепаратора, удалить резиновое уплотнение, вынуть из корпуса непосредственно сменный элемент, установить на его место новый.

Заменить уплотнение под крышками, под пробками маслосливных и заливных горловин, уплотнения, которые были удалены при снятии трубопроводов воздушных, масляных. И снова все это собрать.

То есть, процедура достаточно нудная, но не сложная. Но это касается только компрессоров малой мощности.

На компрессорах большей мощности, свыше 120-160 киловатт, замена сепаратора вызывает достаточно часто большие трудности в связи с тем, что там имеются очень неудобные громоздкие и тяжелые элементы трубопроводов.

Крышка корпуса масляного сепаратора представляет собой чугунную крышку диаметром более метра, а порой и более 2-х метров. Вернее, 1,5-2 метров. И весом до 300-400 килограмм. Правда, на компрессорах, как правило, предусмотрен механизм лифта, механизм приподымания этой крышки.

Но, в данном случае, требуется некоторая квалификация, знание особенностей конструкции этого сепаратора. Возможно, при его демонтаже, при замене элемента масляного сепаратора на неразборном сепараторе низкоквалифицированным персоналом, возможны ошибки и поломки, так как внутри этого сепаратора есть хрупкая деталь.

В частности, маслоотводная трубка, которая собирает отсепарированное масло и отводит его снова в систему маслоснабжения компрессора. Эта трубка достаточно хрупкая, легко ломается и при снятии крышки масляного сепаратора ее поломка достаточно частая даже у специалистов Atlas Copco.

Когда нужно менять сепаратор?

Основным признаком замены масляного сепаратора является наработка часов данного компрессора. На маслозаполненных компрессорах регламент замены указан в инструкции по эксплуатации. Он может быть как 4000 часов, так и 8000 часов наработки.

Либо на компрессорах достаточно большой мощности (производительности), скажем, на компрессорах Atlas Copco GA более 45 киловатт, на корпусе масляного сепаратора установлен дифференциальный датчик перепада давления на масляном сепараторе, на основании показаний которого и происходит замена масляного сепаратора. Либо по наработке часов – что наступит быстрее.

Нормальный перепад давления на сепараторе составляет примерно 0,5 килограмма. Максимальный перепад может достигать до 3-х килограмм. Больше – это уже нонсенс, причем нонсенс серьезный.

В каких случаях нужно менять масляный сепаратор обязательно?

Обязательной замене маслосепаратор подлежит в случае, если мы заменяем масло в компрессоре на другое, на другой тип. В случае, если перепад давления на масляном сепараторе превышает 3 килограмма.

В случае, если перепад давления на масляном сепараторе превышает 3 килограмма.

В случае (это, как правило, происходит на компрессорах, не оборудованных датчиком перепада давления) когда срабатывает предохранительный клапан на корпусе масляного сепаратора.

Далее – когда мы знаем, что в масло могли попасть какие-либо твердые частицы или загрязнения. Допустим, после заклинивания и замены (или ремонта) винтовой пары сепаратор менять обязательно, так как он быстро загрязнится стружкой, продуктами, возникшими в результате дефекта компрессора, винтовой пары.

Замена сепаратора вызывает ли необходимость замены какого-либо еще элемента?

При замене сепаратора необходимо заменять масло. Это входит в правило замены масляного сепаратора на компрессорах. Но это опять же в случае, если и сепаратор, и масло отработали свой срок службы.

Если же у нас замена сепаратора происходит из-за, скажем, чрезмерного уноса масла, хотя срок наработки масла невелик, то можно заменять его отдельно.

То есть, непосредственно замена масляного сепаратора не влечет за собой замены каких-либо еще элементов, кроме уплотняющих, если это разборный сепаратор.

Виды неисправностей сепаратора

В неразборном сепараторе существует всего один вид неисправности. Хорошо, два. Первое – он просто не работает и не отделяет масло. Или отделяет его недостаточно эффективно. Второе – утечка масла через корпус, через элементы корпуса неразборного маслосепаратора.

Что касается маслосепаратора разборного – там несколько сложнее, там дефектов возникает больше. Особенно это касается компрессоров большого размера (более 90 киловатт).

Первый дефект – он не самый распространенный, но самый заметный – это элемент маслосепаратора (сменный) забит продуктами разложения масла либо какими-то твердыми частицами, попавшими в масло, так как он еще плюс ко всему работает как масляный фильтр.

Далее в маслосепаратор входит также система эвакуации или удаления масла из сепаратора. Она, как правило, состоит из медной трубки, опущенной на дно корпуса элемента маслосепаратора, обратного клапана. Собственно, и все. Так вот, эта трубка может не доставать до дна сепаратора, быть согнута или поломана.

Также может не работать обратный клапан, установленный на этой трубке. Может быть загрязнена сама линия эвакуации масла из маслосепаратора. То есть, грязь могла попасть в маслоотводную трубочку маленького диаметра.

Также дефектом является трещина в корпусе внутри маслосепаратора. То есть, внутри маслосепаратора есть стакан стальной. Вернее внутри корпуса маслосепаратора разборного есть стальной стакан, внутри которого уже установлен картридж. Так вот, этот стакан тоже иногда трескается. Его назначение как раз – это часть системы центробежного отделения масла. Вот эта центробежная система отделения масла тоже иногда выходит из строя.

То есть, если подытожить, то дефектов маслосепаратора разборного достаточно много. И понять, что там произошло без его демонтажа, как правило, почти невозможно. При демонтаже дефекты визуально обычно видны, если, конечно, хорошо знаешь конструкцию маслосепаратора.

Способы диагностирования того или иного вида неисправности

Признаком неисправности сепаратора является чрезмерный унос масла из компрессора. Поэтому определить неисправность сепаратора удобней всего по наличию масла в воздушной магистрали компрессора либо в фильтрах-маслоотделителях на выходе из компрессора.

Либо значительного количества масла в воде, которая выходит из дренажного клапана компрессора, так как в ней собирается тоже значительное количество масла и по количеству масла в этой воде дренажной (которая должна быть абсолютно водой без примесей) также можно определить, что сепаратор неисправен, либо не справляется со своей задачей. Вот один из способов.

Вот один из способов.

Следующий способ диагностики неисправности маслосепаратора – это регулярное срабатывание предохранительного клапана в режиме загрузки компрессора. Клапана, который находится на корпусе маслосепаратора. То есть, избыточное давление внутри маслосепаратора.

В принципе, его можно и померить, если установить в корпус маслосепаратора механический манометр, но это уже, так сказать, специальная процедура, которую вряд ли будет делать заказчик.

Для заказчика важно первое: если компрессор оснащен датчиком перепада давления на маслосепараторе – чтобы значения этого датчика не выходили за предельно допустимые для этого компрессора. Второе – чтобы этот датчик был исправен. Третье – в случае, если компрессор не снабжен датчиком – чтобы не подрывался предохранительный клапан. Четвертое – чтобы в конденсате, который выходит из компрессора, не было большого количества масла. Пятое – срок службы сепаратора не превышал бы установленного инструкцией завода-изготовителя времени.

И в случае, если компрессор эксплуатируется заказчиком недавно и был приобретен не новый или неизвестна его прежняя история, желательно начать все с ноля: заменить сепаратор, масло и начать отчет сначала.

Последствия неисправности маслосепаратора

Если неисправность незначительная, то есть, маслосепаратор потерял свою способность к качественному сепарированию масла, тогда мы имеем большое количество масла, которое попадает в то оборудование, которое стоит за компрессором. То есть, в воздухе на выходе из компрессора содержится большое количество масляной пыли, масляного тумана. Это раз.

Второе – у нас происходит унос масла из компрессора. Соответственно, снижение уровня масла в компрессоре и велика вероятность того, что мы прозеваем, когда этот уровень опустится ниже допустимого, что вызовет перегрев компрессора. Заклинивание – нет, но перегрев вызвать может.

Также может начать срабатывать предохранительный клапан, через который также будет выбрасываться масляный туман. У нас будет, во-первых, недостаточное давление на выходе компрессора, так как оно будет стравливаться через предохранительный клапан.

Далее у нас будет перегружен электродвигатель компрессора, так как срабатывание предохранительного клапана происходит только при превышении максимально допустимого давления рабочего для данного компрессора. А это в обязательном порядке перегрузка электродвигателя, перегрузка редуктора – перегрузка, в общем-то, всего механизма привода компрессора.

Так что двигатель теоретически тоже перегружается в случае неисправности маслосепаратора.

И, наконец, наиболее неприятный дефект – когда сепаратор полностью забит, срабатывает предохранительный клапан и то, что перечислено выше.

Рекомендации по эксплуатации сепараторов

Рекомендовано эксплуатировать сепараторы либо оригинальные, либо рекомендованные заводом-изготовителем, либо проверенных брендов. Потому что он очень сильно влияет на качество получаемого компрессором воздуха. Вернее на качество приготавливаемого компрессором воздуха.

А также замена сепаратора должна производиться строго согласно регламенту, установленному заводом-изготовителем.

Неоригинальные сепараторы – возможные риски.

Да, риски есть, причем достаточно серьезные. Особенно это касается сепараторов разборных, то есть элементов сменных. И на компрессорах большой производительности.

Основной риск – это, конечно то, что не будет достаточно качественно сепарироваться масло. То есть, будет в воздухе масляный туман, будет загрязняться оборудование, которое использует сжатый воздух от этого компрессора. Будут большие загрязнения воздушной магистрали, будут достаточно часто выходить из строя фильтры маслоотделителя, установленные после компрессора, если они там установлены.

И возможно даже в случае некачественного изготовления сепаратора, а в частности некачественной системы заземления сеток внутри сепаратора относительно корпуса… Так вот, и такие случаи бывали – когда сепаратор забивается, создается избыточное давление внутри сепаратора и происходит пробой статического электричества внутри сепаратора. И масляный туман взрывается.

Такие случаи были – это не шутка. Компрессор буквально взрывается и его разносит на куски. По крайней мере, сепаратор, вот эту чугунную бочку – она собой представляет практически противотанковую осколочную гранату. То есть, крупные элементы чугуна разлетаются на достаточно большую площадь, плюс ко всему выходит из строя и механически (за счет ударов частиц корпуса, детали компрессора), и выгорают, выплавляются элементы, которые могут, умеют плавиться и выгорать.

Случай из практики, связанный с сепаратором. Может быть, с неправильной работой, неправильной установкой? Брак, еще что-либо?

Случаев много. Бывает неправильная работа маслосепаратора в случае, если плохо работает не сам сепаратор, а система удаления масла из него. Она на компрессорах что больших, что маленьких не сложная, но в ней бывают дефекты.

Это всего лишь медная трубочка. Вернее, это тонкий трубопровод, снабженный обратным клапаном, который соединяет маслосепаратор, ту полость маслосепаратора, где скапливается отделенное масло чистое с зоной более низкого давления, чем в самом сепараторе. И эта зона находится в винтовом элементе. Причем разница там не очень большая в давлениях. И он с небольшой разницей давлений это масло засасывается из сепаратора, выдавливается из сепаратора в обратно-винтовой элемент, ступень сжатия.

Так вот, бывает – не работает обратный клапан (зависает), бывает – забивается эта трубочка, особенно на маленьких компрессорах – она почти капиллярная (тоненькая-тоненькая). Или перегибается она, или переламывается. Ну, вот такого плана дефекты бывают. Обнаружить их не всегда удается быстро – надо иметь некоторый опыт обнаружения подобного рода дефекта.

Ну, вот такого плана дефекты бывают. Обнаружить их не всегда удается быстро – надо иметь некоторый опыт обнаружения подобного рода дефекта.

Как работает винтовой компрессор

В винтовых компрессорах воздух сжимается в компрессорном блоке с двумя роторами, который приводится в действие посредством электрического мотора или дизельного через ременную передачу или прямым приводом. При вращении винтовых роторов воздух, проходя через всасывающий клапан, заполняет полость, образованную роторами при выходе из зацепления. Далее вращающиеся роторы перекрывают всасывающее окно и постепенно, уменьшая пространство между бороздками, сжимают воздух. В конце фазы сжатия, при достижении желаемого давления, открывается выпускное окно и сжатый воздух поступает в фильтр-сепаратор. Воздух в компрессорном блоке охлаждается при помощи масла, которое впрыскивается в компрессорный блок виде воздушно-масляной смеси. В компрессорном блоке масло охлаждает воздух и детали винтового блока. Кроме этого, масло смазывает подшипники и уменьшает зазоры между роторами и корпусом роторов.

Сепарация (очищение) воздуха от масла

Из компрессорного блока смесь сжатого воздуха и масла попадает в ресивер-сепаратор (маслобак) , где масло отделяется от сжатого воздуха. Во время процесса сепарации к маслу применяется эффект центрифуги, который обеспечивает отделение основной части масла. Остаток масла отделяется путем одного или более элементов отделения масла. Незначительное количество масла, прошедшее через фильтрующий элемент, выводится из сепаратора обратно в систему через маслоотводную трубку. Горячее масло из фильтра сепаратора попадает в охладитель, затем очищается в масляном фильтре и возвращается в винтовой блок. В ресивере циркуляция горячего масла обеспечивается за счет разницы давления в ресивере и компрессорном блоке. Для обеспечения непрерывной циркуляции масла во время производства сжатого воздуха, клапан минимального давления поддерживает давление в ресивере выше минимального уровня (3,5 бар).

Контур сжатого воздуха

Очищенный отделённый от масла воздух охлаждается в теплообменнике. Капельная влага из сжатого воздуха удаляется посредством водного сепаратора на выходе из компрессора. Электромагнитный клапан обеспечивает дренаж воды, скопившейся в водном сепараторе через регулярные промежутки времени.

Назначение системы управления заключается в обеспечении производства сжатого воздуха в соответствии с потребностями системы, а также сократить потребление электроэнергии на каждый кубический метр производимого сжатого воздуха до минимально возможного уровня.

Компрессор в процессе работы под нагрузкой

Когда компрессор работает под нагрузкой, впускной клапан находится в открытом состоянии, и компрессор производит сжатый воздух. Приводной электродвигатель винтового компрессора имеет ступенчатую систему пуска (звезда-треугольник). После включения компрессора для работы под нагрузкой контрольному впускному клапану даётся сигнал на открытие. Открывается сообщение между окружающим воздухом и внутренней полостью винтового блока и компрессор начинает производить сжатый воздух. Когда давление в ресивере поднимается, увеличенное давление открывает всасывающий клапан полностью и компрессор начинает работать на полную мощность.

Компрессор работающий вхолостую

При работе компрессора вхолостую впускной клапан закрыт, и винтовой компрессор не производит сжатого воздуха. В то же время, в целях минимизации потребления электроэнергии ресивер опустошается. Когда давление воздуха в системе достигает установленного максимального уровня, соленоидный клапан стравливает давление из управляющей полости впускного клапана и впускной клапан закрывается посредством пружины. Если не происходит выдачи сжатого воздуха из устройства, то компрессор останавливается автоматически через установленное время. Если давление в системе упало ниже установленного уровня (давления запуска), то компрессор включается вновь автоматически.

Если компрессор не использовался в течении длительного периода времени, проверьте масло и натяжение приводных ремней.

- Убедитесь, что уровень масла в фильтре-сепараторе находится в обозначенных предеделах. Если имеется необходимость, добавьте масла.

- Кратковременно включите компрессор для проверки направления вращения роторов (держать включенным не более 2 секунд). Используйте кнопку аварийной остановки для немедленного отключения агрегата. Использование этой кнопки крайне нежелательно без необходимости, т.к. при штатном отключении компрессора в компрессоре происходит поэтапная подготовка всей системы к остановке. Правильное направление вращения обозначено стрелкой на кожухе приводных ремней. Неверное направление вращения может вызвать поломку компрессора. Направление вращения необходимо проверять при любом переподключении компрессора к системе электроснабжения.

- Закройте съемные панели компрессора.

- Включите главный выключатель компрессора. Если компрессор не включается, выяснить причину. Не открывайте съемные панели, во время работы компрессора; Вы подвергаете себя риску получить травму. Следите за охлаждающим воздухом, иначе компрессор может остановиться из-за перегрева.

- Отрегулируйте давление на выходе, установив давления включения и остановки компрессора в соответствии с допустимым давлением модели.

Учтите, что размер основной магистрали не может быть меньше допустимых минимальных величин (см. технические характеристики Вашего компрессора). Размер основной магистрали должен быть достаточен для предотвращения падения давления. Используйте гибкие шланги для подсоединения компрессора к системе. В случае подсоединения к системе поршневого компрессора, ресивер сжатого воздуха должен быть установлен между поршневым и винтовым компрессором.

Компрессор остановится немедленно после нажатия кнопки аварийной остановки. Для повторного включения компрессора поверните кнопку аварийной остановки по часовой стрелке. Снимите аварийный сигнал на контрольной панели. Затем запустите компрессор в обычном порядке.

— обзор | Темы ScienceDirect

9.3.5 Рекуперация тепла промышленных компрессорных установок

Компрессорная техника широко используется в современном производстве различных предприятий (например, химической и нефтяной промышленности), а также в пневматических системах. Производительность компрессоров может достигать 27000 м 3 / мин; мощность электропривода до 40 000 кВт. Минимальная работа для данной работы по сжатию достигается термодинамически с помощью изотермического процесса, но для этого требуется постоянное охлаждение газа во время его сжатия, что является сложной инженерной задачей.Реальные процессы сжатия ближе к адиабатическим, но часто моделируются как политропные. Таким образом, фактическое сжатие газов приводит к повышению температуры, что часто нежелательно. Таким образом, перед подачей газа к конечному потребителю требуется охлаждение. Количество тепла, отводимого системой охлаждения, обычно составляет около 80–90% потребляемой мощности электропривода. Количество тепла, отводимого от компрессорных агрегатов, также зависит от мощности компрессора и давления газа на выходе компрессора.Когда степень сжатия компрессора, P out / P in = 200, температура сжатого газа повышается от окружающей до примерно 200–250 ° C.

Могут использоваться различные типы компрессоров (например, поршневые, роторные, винтовые, лопастные и центробежные). Компрессорные установки различаются по эффективности и системе охлаждения, поэтому количество отводимого тепла зависит от системы охлаждения. В реальных условиях, скажем, для винтовых компрессоров, один из самых распространенных, процесс сжатия политропный, т.е.е., PV n = C , где 1 < n < k , а k — изоэнтропический индекс (1,4 для воздуха). Таким образом, температура газа на выходе выше, чем при изоэнтропическом сжатии. Отработанное тепло компрессорных установок можно использовать в системах горячего водоснабжения и отопления, в системах пароснабжения, а также для выработки электроэнергии по ORC технологиям. Мы более подробно рассмотрим приложение ORC в Разделе 9.4.

Мы более подробно рассмотрим приложение ORC в Разделе 9.4.

ЧРП для компрессоров в нефтяной и газовой промышленности

Крупные компрессоры и насосы являются основой нефтегазовой промышленности.Компрессорные системы используются в таких приложениях, как станции повышения давления в газопроводах, холодильные агрегаты на заводах по производству сжиженного природного газа (СПГ), а также в различных областях применения на нефтехимических и нефтеперерабатывающих заводах.Сегодня установки, в которых используются большие осевые компрессоры или центробежные компрессоры, обычно имеют газовые турбины в качестве первичного двигателя. Газовые турбины могут работать на высокой скорости и использовать в качестве топлива природный газ, который часто имеется на объекте. Вспомогательные электрические двигатели используются в тандеме для запуска турбины и обеспечения дополнительной мощности, когда мощность турбины снижается до уровня, меньшего, чем требуется технологическому процессу.

Раньше в крупных компрессорных системах в качестве первичных двигателей использовались только поршневые двигатели или паровые турбины. Появление газовой турбины с диапазонами мощности 10 — 100 МВт привело к сегодняшней ситуации, когда большинство компрессорных систем в этом диапазоне мощности имеют газотурбинный первичный двигатель.

Начиная с конца 1990-х годов разработки ЧРП (частотно-регулируемого привода) сделали практичным использование электродвигателей мощностью до 100 МВт. С тех пор большие электродвигатели с частотно-регулируемым приводом начали заменять газовые и паровые турбины для привода больших компрессоров.Несмотря на преимущества турбин в качестве первичных двигателей в мощности, скорости и топливе, тенденция к использованию электродвигателей и частотно-регулируемых приводов ускоряется, и в этой статье обсуждаются некоторые причины, по которым это изменение имеет экономический смысл.

Краткое описание частотно-регулируемого привода плюс преимущества электродвигателя перед газовой турбиной

Как подчеркивалось ранее, в прошлом опыте с большими компрессорными системами использовались механические первичные двигатели, такие как газовые турбины. Для замены механического первичного двигателя в отрасли, где операторы и инженеры имеют долгую историю знаний и опыта в области механики, должно быть сильное преимущество.Преимущества должны выражаться в денежном и операционном улучшении. Преимущества использования частотно-регулируемых приводов:

Для замены механического первичного двигателя в отрасли, где операторы и инженеры имеют долгую историю знаний и опыта в области механики, должно быть сильное преимущество.Преимущества должны выражаться в денежном и операционном улучшении. Преимущества использования частотно-регулируемых приводов:

- Сокращение времени простоя, поскольку газовые турбины требуют частого обслуживания, в то время как частотно-регулируемые приводы и двигатели требуют минимального обслуживания. Это позволяет увеличить производство, снизить расходы на техническое обслуживание и повысить производительность.

- Точный контроль скорости и управления процессом, позволяющий достичь наиболее оптимального баланса потока в установке.

- Более низкие затраты на энергию, поскольку частотно-регулируемый привод и двигатель имеют более высокий КПД, чем большинство газовых турбин, особенно при частичной нагрузке.