как и зачем проводится, требования к мотору, гильзовка двигателя

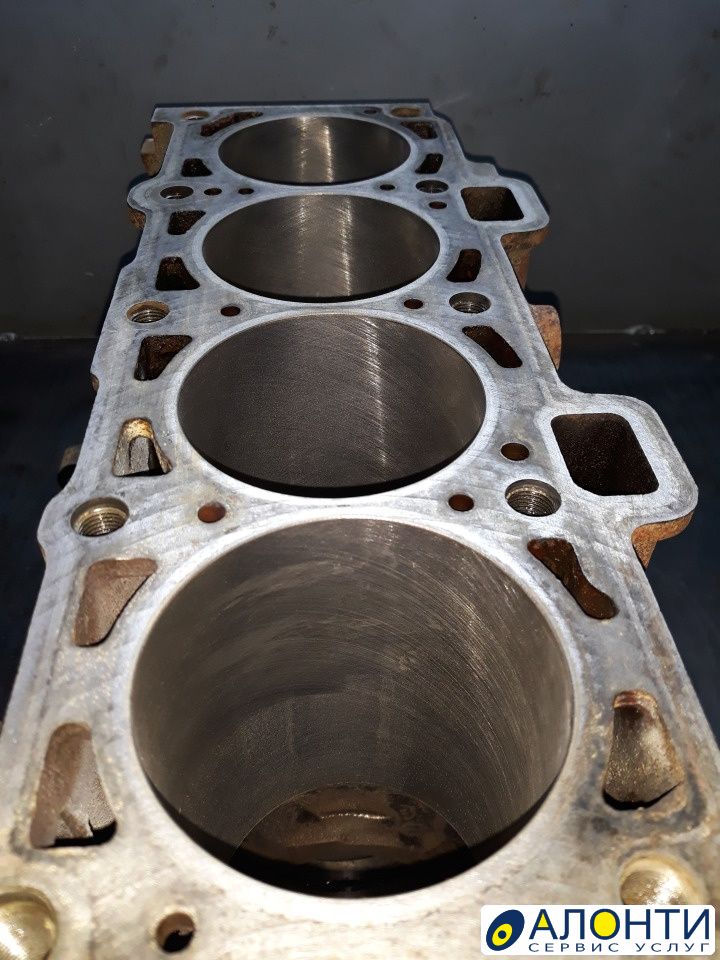

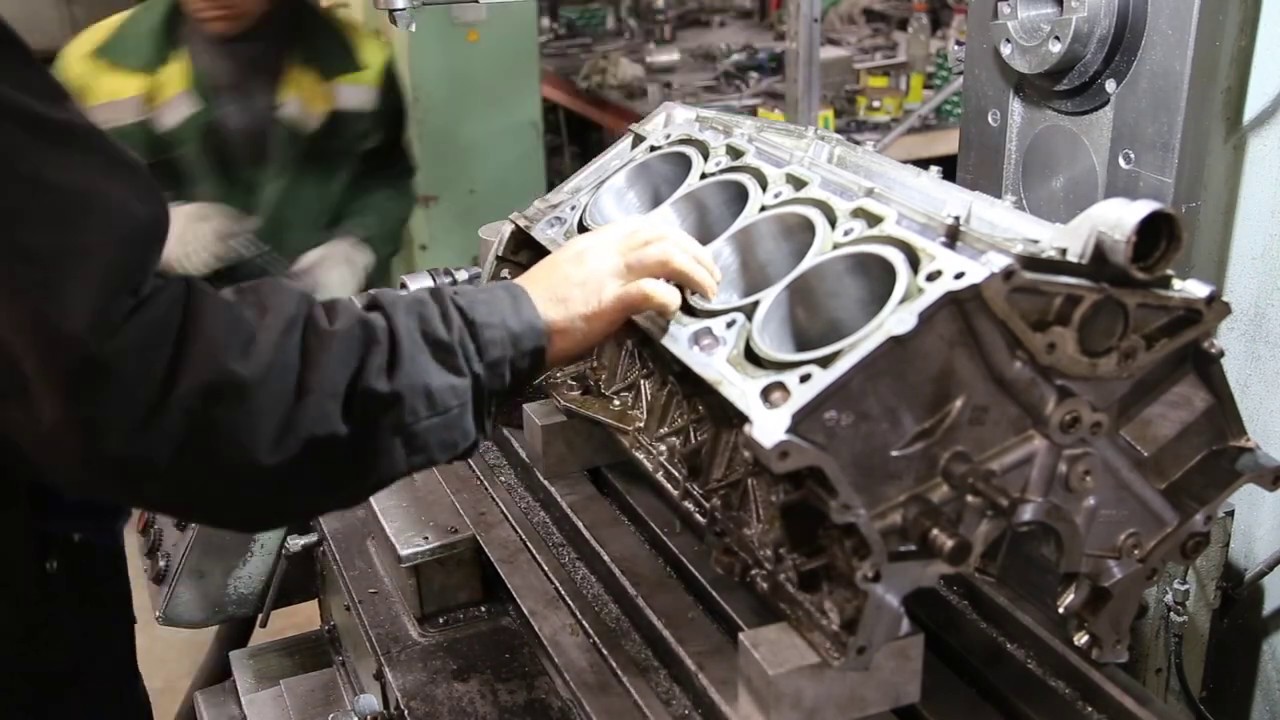

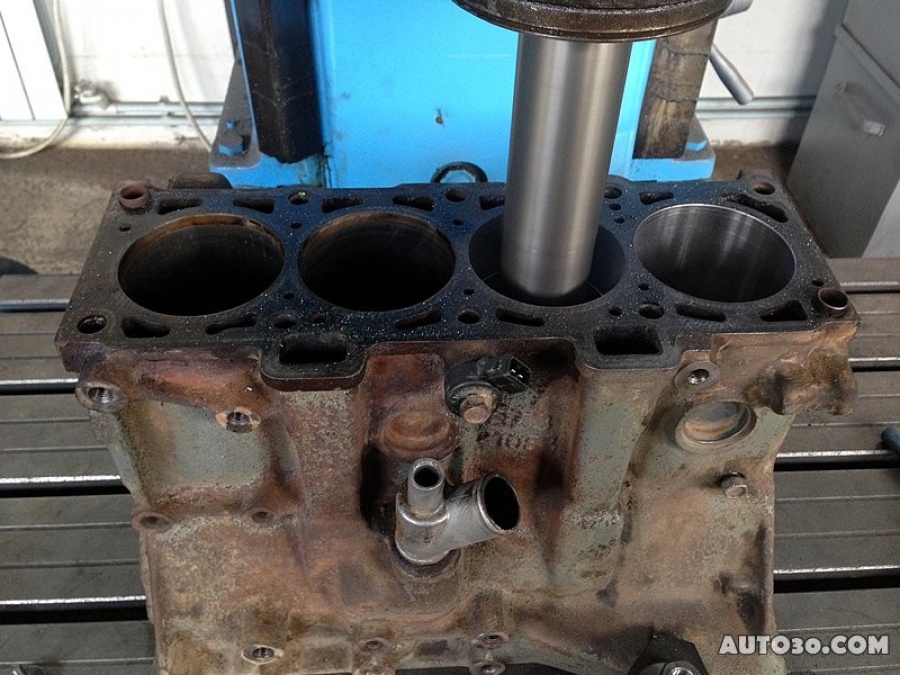

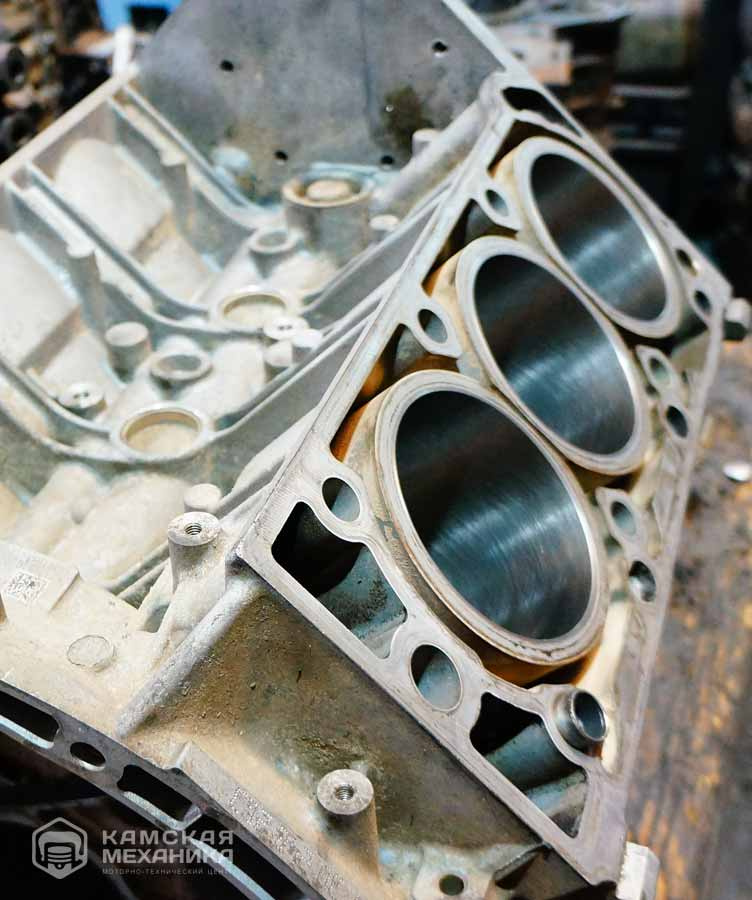

Расточка блока цилиндров – задача, с которой могут столкнуться владельцы автомобилей, как при желании увеличить мощность двигателя, так и при восстановлении мотора. Сам по себе процесс расточки блока цилиндров довольно простой, и он представляет собой физическую сточку стенок цилиндров двигателя с целью увеличения их объема и восстановления идеальной формы. Несмотря на то, что звучит это достаточно просто, на деле расточка двигателя – это крайне сложный процесс, имеющий массу нюансов. На них мы и обратим внимание в рамках данной статьи, подробно рассмотрев вопрос.

Оглавление: 1. Зачем нужно растачивать блок цилиндров 2. Все ли моторы подаются расточке 3. Как выполняется расточка блока цилиндров 4. Что такое гильзовка блока цилиндров

Зачем нужно растачивать блок цилиндров

В настоящее время расточка блока цилиндров делается чаще из желания увеличить мощность двигателя, тогда как раньше к подобным работам приступали чаще с целью ремонта силового агрегата.

Как известно, в процессе работы все элементы мотора испытывают серьезные нагрузки. Особенно это касается цилиндров и поршней. В процессе работы поршень постоянно трется о стенки цилиндра с огромной скоростью. Несмотря на то, что стенки цилиндров выполнены из прочной стали, она все равно стирается в процессе работы поршней, а сам цилиндр деформируется, переставая быть идеальной округлой формы. Из-за изменения формы цилиндров в сторону овала, ухудшается прилегание поршневых колец, вследствие чего при детонации топливовоздушной смеси отработавшие газы попадают в картер, как и сама горючая смесь. Отсюда сразу начинает снижаться общая мощность двигателя, а мотор начинает активно потреблять масло.

Важно: Основным симптомом, указывающим на «овализацию» цилиндров и попадание отработавших газов в картер, является сизый дым из выхлопной трубы в процессе работы двигателя. Также данный симптом характерен при залегании компрессионных колец.

Причиной того, что раньше более часто к расточке блока цилиндров прибегали при необходимости ремонта, а сейчас из-за тюнинга, кроется в шагнувших вперед технологиях. Дело в том, что до конца 1990-х годов сложно было найти в продаже хорошее масло или охлаждающую жидкость. Вернее, они были хороши для тех времен, тогда как сейчас они значительно лучше и сложнее. Каждое моторное масло – это настоящий «склад химии», равно как и охлаждающая жидкость. Различные присадки позволяют значительно продлить жизнь мотора до капитального ремонта.

Дело в том, что до конца 1990-х годов сложно было найти в продаже хорошее масло или охлаждающую жидкость. Вернее, они были хороши для тех времен, тогда как сейчас они значительно лучше и сложнее. Каждое моторное масло – это настоящий «склад химии», равно как и охлаждающая жидкость. Различные присадки позволяют значительно продлить жизнь мотора до капитального ремонта.

Если проводится расточка блока цилиндров с целью реанимации двигателя, здесь все довольно просто. На специальных станках избавляются от овальной формы цилиндров, стачивая «лишнее». Далее устанавливаются новые поршни большего размера, и после этого можно проехать на автомобиле еще десятки тысяч километров.

Если же проводится расточка блока цилиндров с целью тюнинга автомобиля, все проходит точно также, но изначально цилиндры имеют правильную форму, соответственно, можно выбрать степень, до которой они будут растачиваться, поскольку здесь нет необходимости избавляться от «овализации». Расточив цилиндры и установив поршни большего размера, можно добиться увеличение мощности. Это происходит, поскольку, чем больше поршень, тем больше топливовоздушной смеси удастся засосать, а чем больше сгорит топлива в процессе работы, тем больше давление при воспламенении на поршень и отсюда возникает увеличение мощности.

Расточив цилиндры и установив поршни большего размера, можно добиться увеличение мощности. Это происходит, поскольку, чем больше поршень, тем больше топливовоздушной смеси удастся засосать, а чем больше сгорит топлива в процессе работы, тем больше давление при воспламенении на поршень и отсюда возникает увеличение мощности.

Все ли моторы подаются расточке

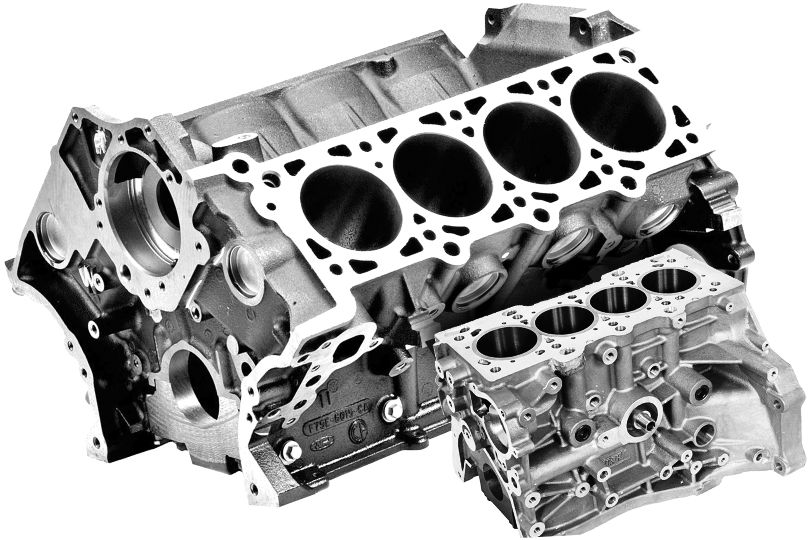

Расточка блока цилиндров – это стрессовая ситуация для двигателя, и выдержать ее может далеко не каждый мотор. Решающим фактором в вопросе «Можно ли растачивать блок цилиндров?» является материал, из которого он изготовлен.

Чугун. Идеальный материал для расточки. Он недорогой и крайне прочный, что важно при расточке. Мастерам достаточно будет выточить цилиндры до требуемого размера, после этого установить поршни подходящего размера, и на этом можно считать тюнинг или ремонт завершенным. Но нельзя забывать и о минусах чугуна – он очень тяжелый, плохо отводит тепло и велик риск возникновения коррозии.

Алюминий. В отличие от чугуна, алюминий гораздо легче и менее подвержен коррозии. Его часто применяют в качестве материала для блока цилиндров. При этом мастера называют такие блоки «одноразовыми». Иначе говоря, из-за мягкости алюминия мало кто решается взяться за его расточку. Дело в том, что когда на заводе отливается блок цилиндров из алюминия, внутри цилиндры покрываются специальным налетом, призванным защитить их от излишнего износа. Соответственно, если растачивать алюминиевый блок цилиндров, потребуется также покрыть внутри цилиндры этим самым налетом, что дорогостояще. Но здесь есть выход – установка специальных гильз, что тоже имеет массу нюансов, и мы поговорим подробнее об этом чуть ниже.

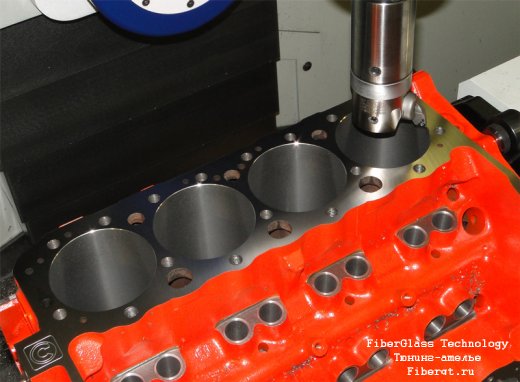

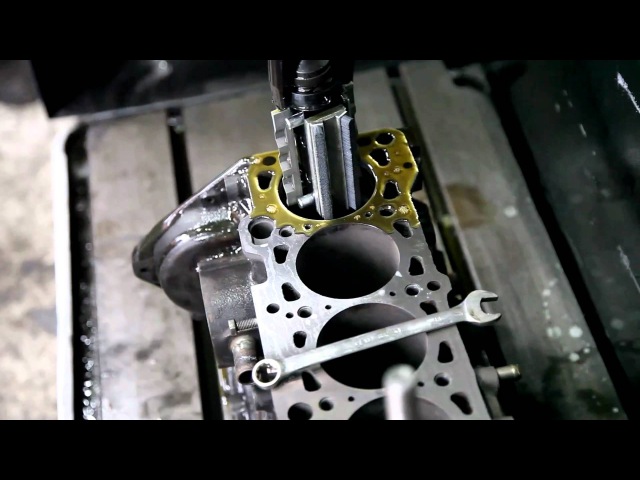

Как выполняется расточка блока цилиндров

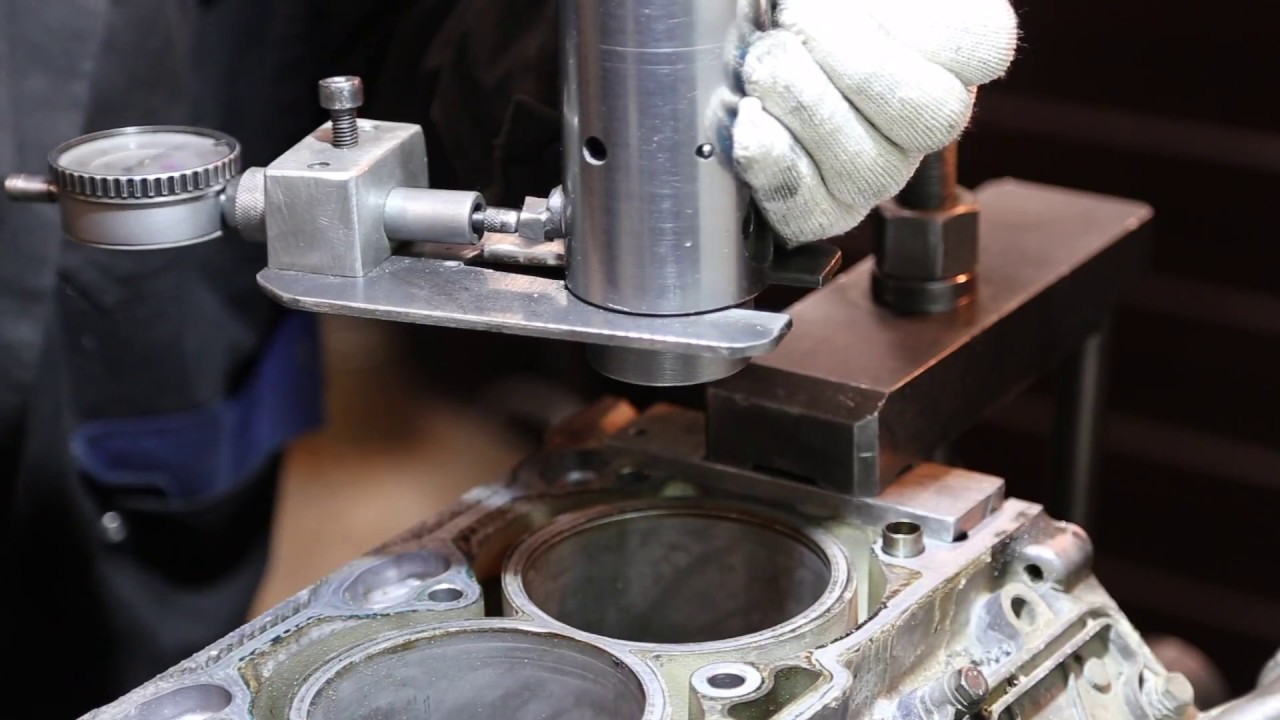

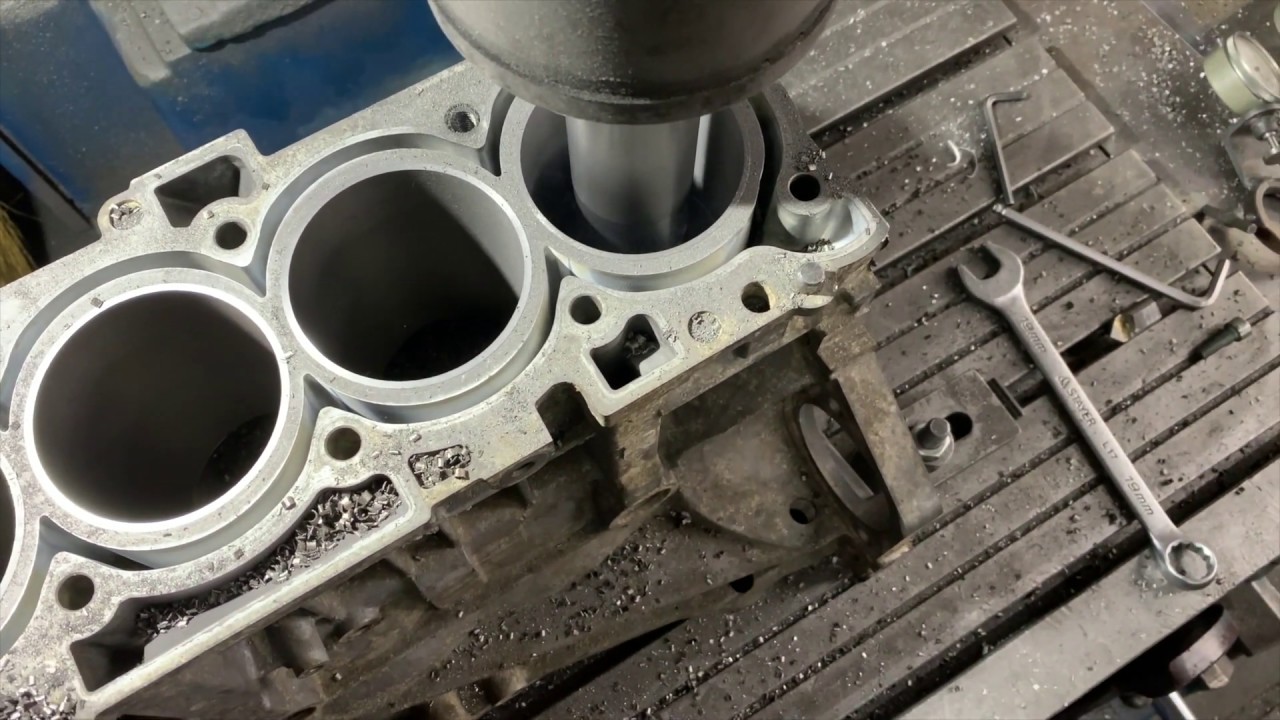

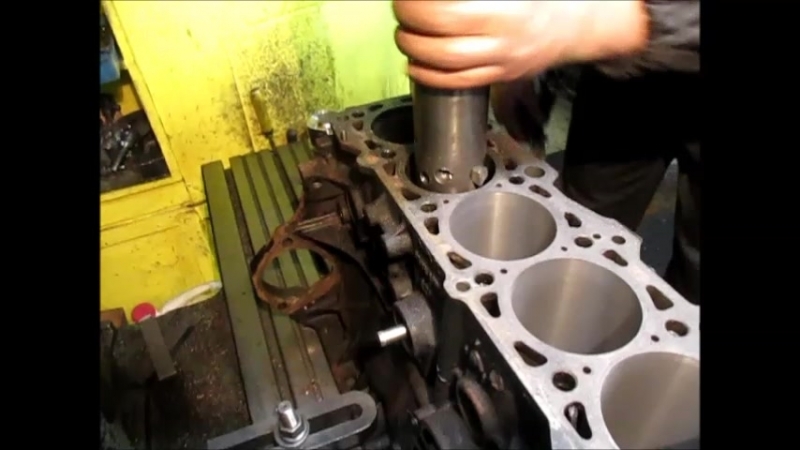

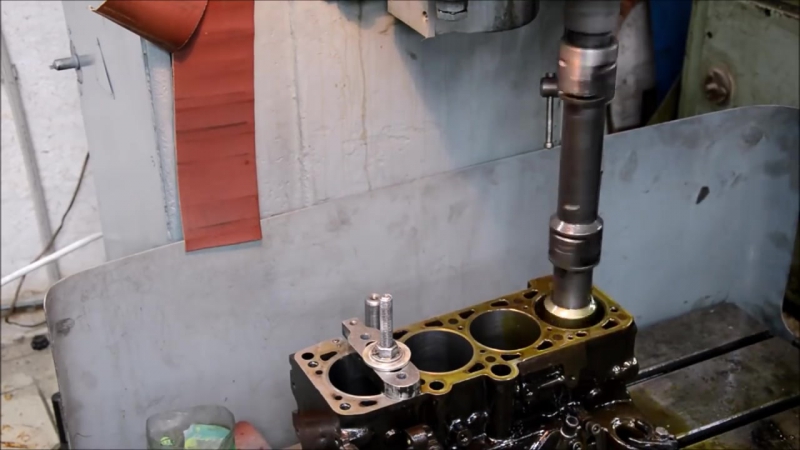

Определившись с базовыми принципами расточки и некоторыми нюансами двигателей, которые могут быть подвергнуты процедуре, перейдет непосредственно к рассмотрению того, как выполняется расточка блока цилиндров. Можно выделить несколько шагов данной процедуры:

- Необходимо полностью разобрать двигатель и достать блок цилиндров;

- Далее блок цилиндров крепится на станину специального станка, при этом очень важно закрепить его по уровню;

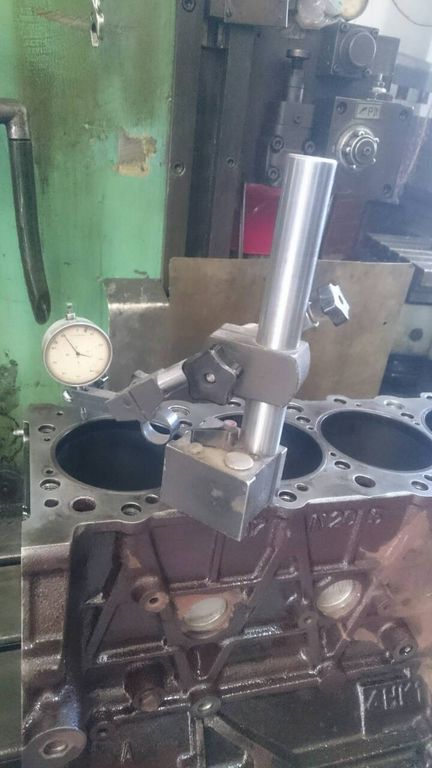

- В ситуации, когда к расточке блока цилиндров пришлось прибегнуть из-за «овализации» цилиндров, потребуется сперва выполнить все необходимые измерения с помощью микрометрических приборов, чтобы определить, насколько много металла с какой стороны придется снимать;

- Далее на станке начинаются работы.

Здесь очень важно, чтобы работы проводил квалифицированный мастер с хорошим оборудованием. Если станок не может держать требуемый размер, результаты для блока цилиндров могут быть плачевными;

Здесь очень важно, чтобы работы проводил квалифицированный мастер с хорошим оборудованием. Если станок не может держать требуемый размер, результаты для блока цилиндров могут быть плачевными; - После этого двигатель собирается и устанавливается на автомобиль.

Как можно видеть, процесс довольно простой. Но в описанной выше процедуре не затронут вариант с гильзовкой блока цилиндров. С ним все становится несколько сложнее.

Что такое гильзовка блока цилиндров

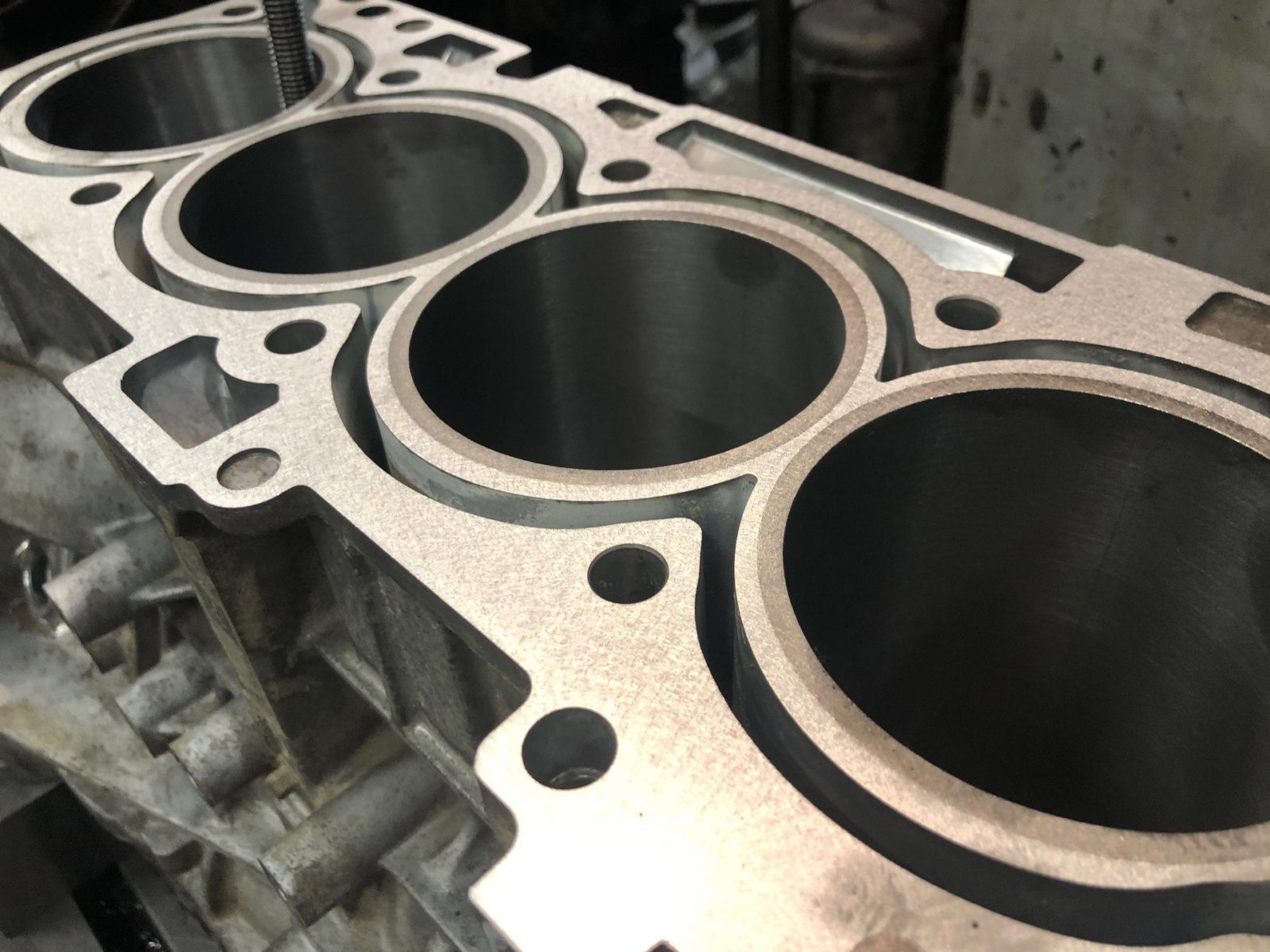

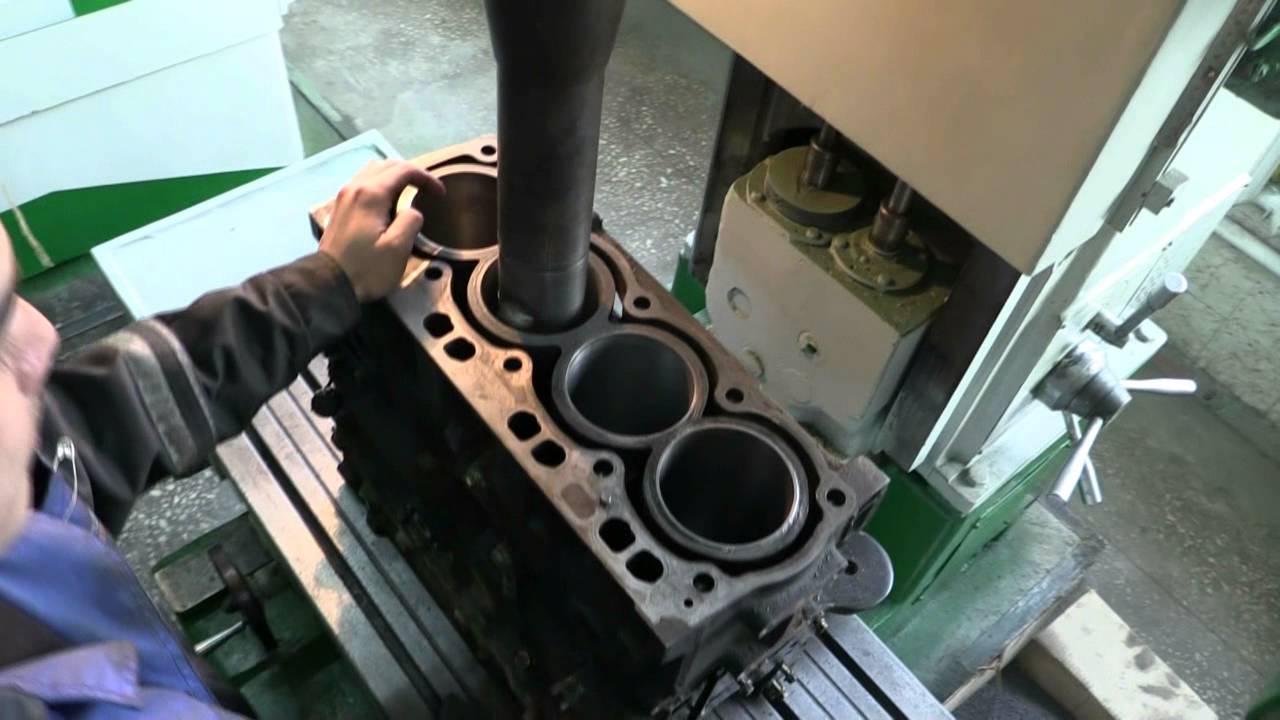

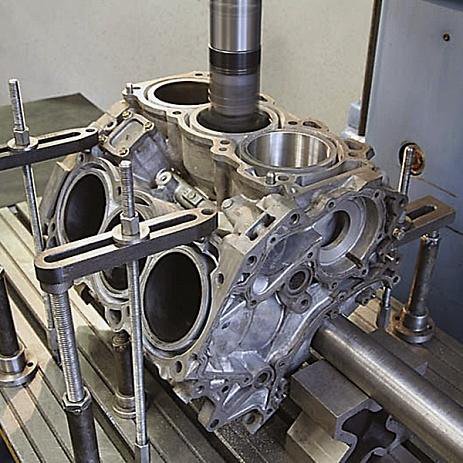

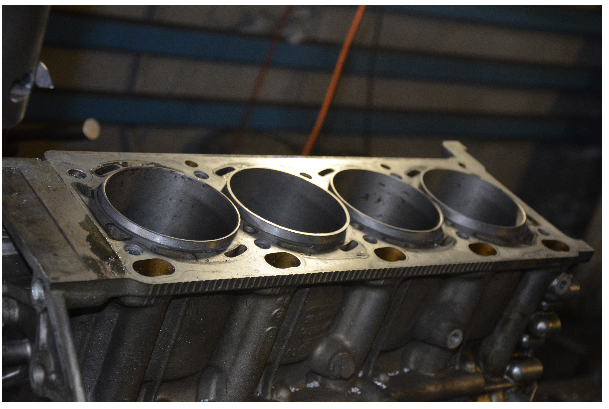

В ситуации, когда просто расточить блок цилиндров нельзя по конструктивным причинам, может потребоваться выполнение гильзовки. Под гильзовкой понимается установка непосредственно в цилиндр полой гильзы, которая чаще всего выполняется из чугуна. Такая гильза имеет округлую форму и, по сути, она будет взаимодействовать с поршнем при работе мотора.

Во время гильзовки блока цилиндров специальная гильза запрессовывается внутрь под температурой, чтобы она держалась максимально крепко. Во время работы гильза берет весь удар на себя, в чем и состоит смысл ее использования. Соответственно, когда ее ресурс работы подойдет к концу, гильзу можно будет просто достать и на ее место поставить новую. Правда, скорее всего, к этому моменту потребуется заменить и поршни с кольцами.

Стоит отметить: Чаще всего подобные гильзы выполняются из легированного серого чугуна, даже если сам блок цилиндров алюминиевый. Но бывают исключения. В некоторых ситуациях специалисты не рекомендуют устанавливать чугунные гильзы в алюминиевый блок цилиндров.

Проведём ремонт блока цилиндров по выгодной цене точно в срок

Компания «Авто-Крафт» предлагает своим клиентам такую популярную услугу, как ремонт и расточка блока цилиндров. Если из строя выходит силовой агрегат авто, не стоит сразу же бросаться на поиски нового контрактного двигателя. Намного проще и рациональнее привести в порядок уже имеющийся и вышедший из строя мотор. Даже если в процессе ремонта потребуется проведение сложнейших станочных работ, как гильзовка блока, наши мастера с этим справятся.

Намного проще и рациональнее привести в порядок уже имеющийся и вышедший из строя мотор. Даже если в процессе ремонта потребуется проведение сложнейших станочных работ, как гильзовка блока, наши мастера с этим справятся.

Когда требуется помощь профессионалов

Нередко получается так, что силовой агрегат по прошествии большого количества километров вырабатывает свой ресурс. Это совсем не значит, что его пора отправлять его на свалку. Так, расточка блока цилиндров помогает решить проблему, если причиной перебоя в работе двигателя стало его изношенное состояние.

Нередко автомобилисты пытаются выполнить такую работу, как расточка блоков, своими силами. Однако это чаще всего приводит к неудачам, если для этого нет специального оборудования. Играет роль и наличие у мастера определённого опыта работы с блоками цилиндров. При этом расточка цилиндров осуществляется после определения степени повреждений. Даже если поражён всего один цилиндр, всё равно придётся растачивать блок целиком.

Нередко деформация ГБЦ происходит вследствие перегрева двигателя либо при неисправности в работе газораспределительного механизма. При этом не нужно торопиться с заменой сломанной детали. Вероятнее всего опрессовка головки блока цилиндров и фрезеровка головки блока цилиндров помогут решить проблему.

Почему именно мы

Наша компания «Авто-Крафт» предлагает профессиональные услуги по расточке блока цилиндров. К преимуществам обращения к нам можно отнести:

- Перед началом работы мы проводим тщательную диагностику, чтобы не допустить ошибок.

- Мы используем в работе только высокоточное оборудование, что позволяет нам обеспечивать высокое качество расточки.

- Мы всегда чётко соблюдаем сроки, заранее оговорённые с заказчиком.

- При необходимости наши мастера выполняют любые нестандартные операции, в том числе восстановление резьбы в блоке и высверливание шпилек.

У нас вы можете заказать ремонт головки блока по выгодной цене.

Услуги по расточке двигателя «HYUNDAI»

Компания «Авто-Крафт» почти 20 лет занимается профессиональной механической обработкой деталей двигателей не только легковых, но и грузовых авто. Особой популярностью среди наших услуг пользуется опрессовка головок блока цилиндров и расточка блока цилиндров. Мы предлагаем высокое качество работы и демократичные цены.

Услуги по расточке блоков цилиндров

Такая манипуляция, как расточка блока «HYUNDAI», позволяет расточить блок цилиндров до круглой формы. Именно таким образом можно восстановить геометрию двигателя. Доверяйте такую работу только профессионалам. Наши специалисты используют для таких работ, как опрессовка ГБЦ и расточка блока «HYUNDAI», только профессиональное оборудование. Поэтому мы гарантируем, что работа будет выполнена максимально качественно.

Почему стоит выбрать именно нас

Вот уже на протяжении 19 лет нас выбирают владельцы грузовых и легковых авто. Мы готовы предложить высококачественный сервис каждому клиенту. Можно выделить следующие преимущества сотрудничества с нами:

Можно выделить следующие преимущества сотрудничества с нами:

- У нас работают опытные мастера, которые регулярно повышают свою квалификацию и отлично разбираются в устройстве двигателей и особенностях металлообработки их внутренних деталей.

- Мы стараемся выполнить свою работу максимально быстро, соблюдая при этом сроки, заранее оговорённые с заказчиком.

- Каждому клиенту мы предлагаем сервис высокого качества.

- Такие услуги, как расточка двигателей и опрессовка ГБЦ, сегодня особенно популярны среди клиентов, поэтому мы не завышаем цен на них.

- Чтобы работа была выполнена действительно качественно, мы используем только профессиональное оборудование.

- У нас можно заказать выполнение таких нестандартных операций, как восстановление резьбы в блоке и высверливание шпилек.

- Перед началом работы мы проводим тщательную диагностику неисправностей.

- Для комплектации двигателей мы применяем только качественные российские и импортные запчасти, что обеспечивает долговечность работы отремонтированного двигателя.

Наша компания «Авто-Крафт» ценит каждого своего клиента, предлагая выгодные условия для сотрудничества.

Ремонт блока цилиндров в Москве

Подробнее по телефону: 8 (495) 766-68-66

| Расточка двигателя и хонингование (расточка блока цилиндров цена) | ВАЗ 2101-2112, Таврия, ГАЗ-402, АЗЛК / «Ока» | 2500\1500 | |

| ВАЗ, Таврия / «Ока» ( через ремонт или переход с диаметра 76,0 на 79,0 мм ) | 3500\2500 | ||

| ВАЗ от оси коленвала («от постели») | 3000 | ||

| ГАЗ-406; ГАЗ-405; ГАЗ-409 | 2500 | ||

| ГАЗ -421; УАЗ (диаметр 100 мм) | 2500 | ||

| иномарка (в том числе через ремонт) | за 1 цилиндр | 1000 | |

| иномарка (алюсил) | за 1 цилиндр | 2150 | |

| двухтактного двигателя, диаметр до 45 мм | за 1 цилиндр | 1500 | |

| двухтактного двигателя, диаметр свыше 45 мм | за 1 цилиндр | 1500 | |

| Расточка двигателя и хонингование с ФГБЦ | ВАЗ 2101-2112 | 3500 | |

| Дохонинговка (восстановление сетки хона) | 50% | ||

| Гильзовка и хонингование блока цилиндров (без стоимости гильз) | ВАЗ, Таврия/ «Ока» | 7000\4000 | |

| ГАЗ 406; ГАЗ-405; ГАЗ-409 | 7000 | ||

| УАЗ (диаметр 100 мм) | 9000 | ||

| иномарка (чугун) | за 1 цилиндр | 3500 | |

| иномарка (алюминий) | за 1 цилиндр | 4000 | |

| иномарка V-образный (чугун) | за 1 цилиндр | 4500 | |

| иномарка V-образный (алюминий) | за 1 цилиндр | 4500 | |

| Работа по 1 цилиндру или съем более 1 мм | + 20% | ||

| Дополнительные услуги по блоку цилиндров | |||

| Замена вкладышей ВПМН: | ВАЗ 2101-2107 / ГАЗ 406 | 740/1200 | |

| иномарка | за 1 опору | 1200 | |

| Перепрессовка поршней | ВАЗ, ОКА | за единицу | 250 |

| иномарка | за единицу | 250 | |

| Шлифовка ВПМН (в ремонтный размер) | ВАЗ 2101-2107 | 250 | |

| ГАЗ-406 | 490 | ||

* на услуги, отсутствующие в прайс-листе и нестандартные операции, цены договорные

** грязные детали принимаются в работу только при условии заказа мойки

*** цены действительны на 01. 01.2018 и являются ознакомительными

01.2018 и являются ознакомительными

**** на срочные заказы +50%

Ремонт блоков цилиндров

Ремонт блока цилиндров двигателя может включать в себя как одну, так и несколько технологических операций. Основные виды ремонта блока цилиндров: мойка блока, опрессовка блока, расточка цилиндров, расточка блоков, хонингование блока, гильзовка блока, шлифовка блока, ремонт постели коленвала, сварка блока цилиндров. Далее немного подробнее рассмотрим каждую из них.

Мойка блока цилиндров

В процессе эксплуатации детали двигателя получают достаточно сильные загрязнения, вызванные разными факторами. Чтобы удалить внешние и внутренние загрязнения используется мойка блока цилиндров. Существует несколько видов мойки: технологическая мойка блока, чистовая мойка блока, ультразвуковая мойка блока. Можно использовать их как по отдельности, так и в комплексе для получения максимального результата.

Опрессовка блока цилиндров

Для выявления микротрещин или возможных мест утечек жидкости / масла применяют опрессовку блока цилиндров. Для точного определения таких мест деталь предварительно разогревают до ее обычной рабочей температуры, а далее в каналы, которые необходимо проверить, подается избыточное давление.

Для точного определения таких мест деталь предварительно разогревают до ее обычной рабочей температуры, а далее в каналы, которые необходимо проверить, подается избыточное давление.

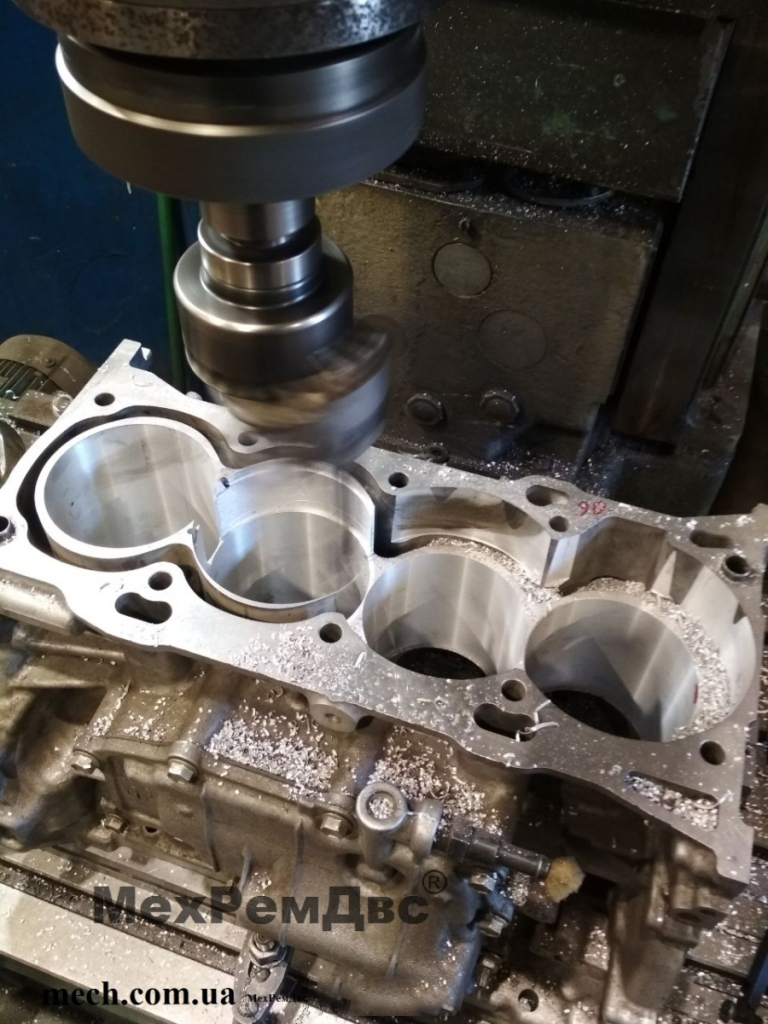

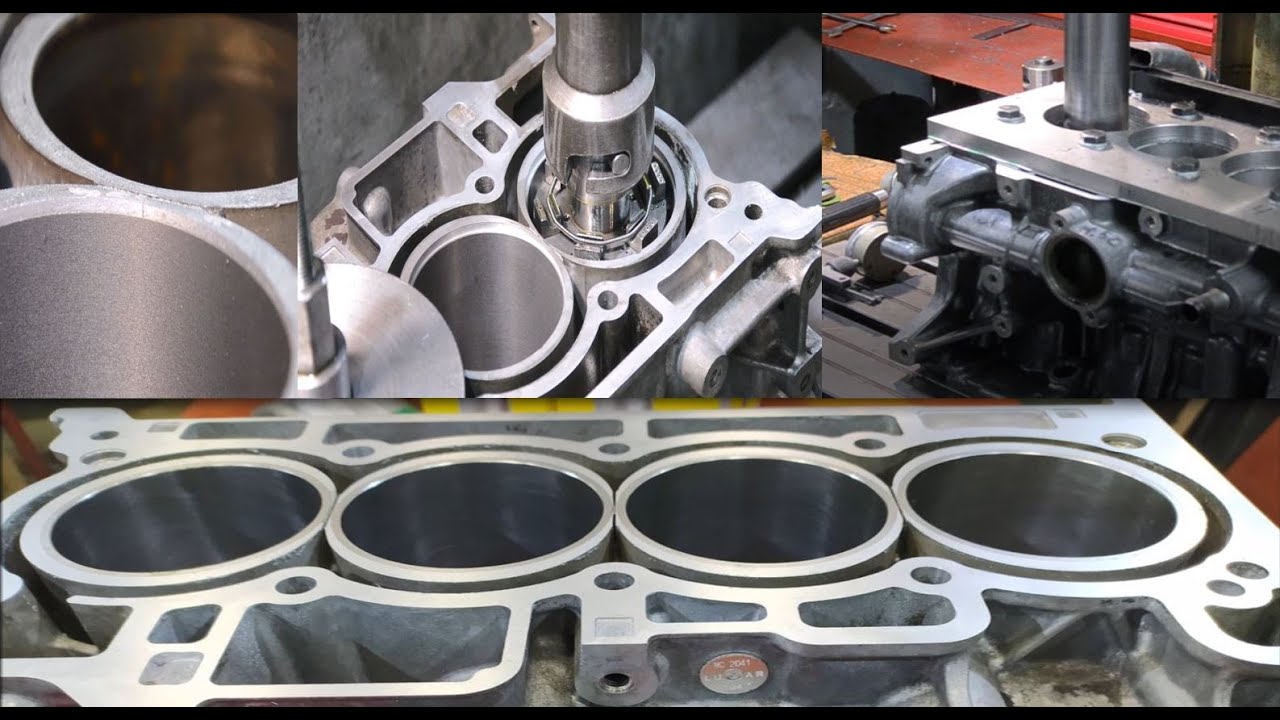

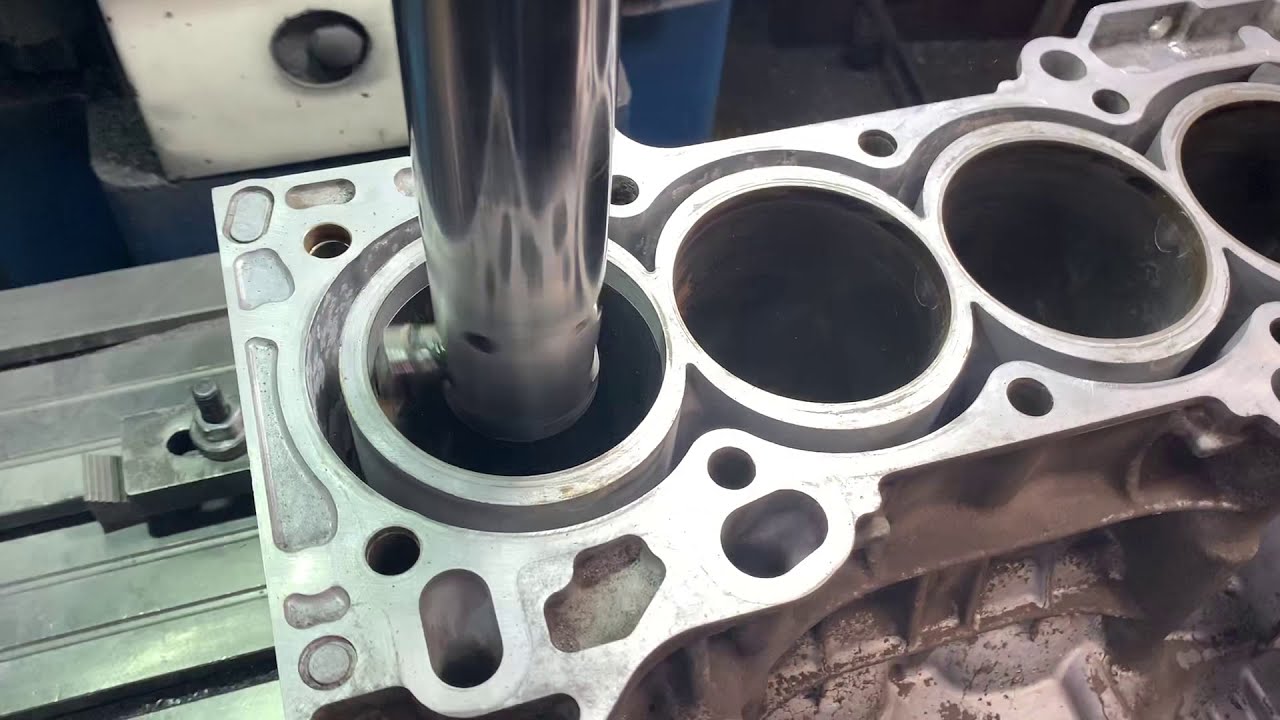

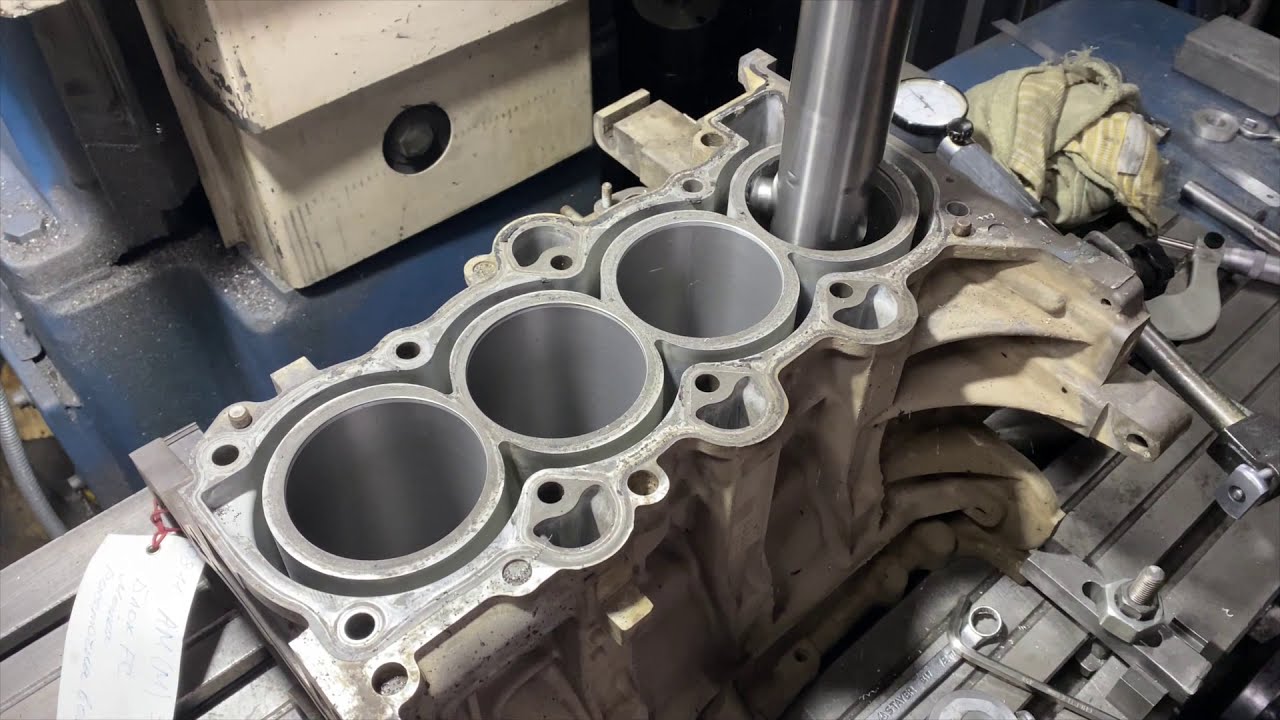

Расточка цилиндров и хонингование блока цилиндров

В процессе эксплуатации блока больше всего подвержены износу стенки цилиндров. Расточка блока цилиндров применяется для восстановления размеров цилиндра предусмотренных заводом изготовителем. Перед расточкой каждый блок обязательно промеряется для определения необходимых размеров поршневой группы. Для наиболее точного попадания в тепловой зазор блок цилиндров растачивается относительно поршня. После расточки все блоки обязательно хонингуются — на зеркало цилиндра наносится мелкоструктурная сетка, необходимая для удержания масляной пленки. Хонинговка блока цилиндров выполняется специальными мелкозернистыми камнями. Наличие такой пленки на стенках цилиндра в разы увеличивает ресурс работы блока цилиндров. Наша мастерская может расточить блок цилиндров в течении одного дня! Расточка блока цилиндров ВАЗ — 3 часа, при наличии необходимой поршневой группы!

Гильзовка блока цилиндров

Когда невозможно восстановить блок путем расточки цилиндров, производится гильзование блока цилиндров под номинальный размер поршневой группы. Суть данной операции заключается в расточке блока под ремонтную гильзу и ее установке. Далее гильза растачивается под необходимый размер поршня. Возможна гильзовка чугунных и алюминиевых блоков цилиндров. В нашей мастерской гильзовка двигателя выполняется в кротчайшие сроки.

Суть данной операции заключается в расточке блока под ремонтную гильзу и ее установке. Далее гильза растачивается под необходимый размер поршня. Возможна гильзовка чугунных и алюминиевых блоков цилиндров. В нашей мастерской гильзовка двигателя выполняется в кротчайшие сроки.

Шлифовка блока цилиндров

При сильном перегреве двигателя происходит деформация головки блока, а в ряде случаев и самого блока цилиндров. Для выравнивая привалочной плоскости ГБЦ применяется шлифовка блока цилиндров.

Ремонт постели коленвала

Во многих случаях задира шейки коленвала страдает не только коленчатый вал, но и постель коленвала в блоке цилиндров. Образуются задиры на крышках, а иногда нарушается геометрия постели. Для восстановления постели коленвала производят ее ремонт, который заключается в занижении крышек, установки их на блок с необходимым моментом затяжки и дальнейшей расточкой / хонингованием. Мы выполняем все виды работ по ремонту двигателей, чтобы главная деталь автомобиля прослужила долгие годы!

.

Гильзовка блока цилиндров в Санкт-Петербурге цена недорого

Забота о блоке цилиндров

В блоке цилиндров двигателя внутреннего сгорания происходит та самая работа, которая преобразует энергию, высвободившуюся при воспламенении воздушно-топливной смеси, в возвратно-поступательное движение поршней. Потом оно передаётся, становится вращательным и заставляет двигаться автомобиль, но основная «магия» происходит в цилиндре.

Внутренняя поверхность цилиндров претерпевает внушительные нагрузки:

- Температурные, от воспламенения топливной смеси

- Механические, от трения о стенки поршневых колец

- Химические, от масла и топлива

Они могут привести, и приводят, к износу и повреждениям поверхностей блока цилиндров, контактирующих с кольцами, маслом и топливными парáми.

Самое безобидное следствие – потеря мощности из-за попадания масла в камеру сгорания. Самое неприятное – заклинивание двигателя из-за появления задиров на стенках цилиндров. И это решается расточкой и установкой поршней необходимого ремонтного размера.

И это решается расточкой и установкой поршней необходимого ремонтного размера.

Но у всего есть ресурс, в том числе, расточки блока цилиндров. У некоторых двигателей и вовсе не предусмотрена возможность расточки.

В этом случае ситуацию исправит…

Гильзовка блока цилиндров

В Санкт-Петербурге есть сервис, предоставляющий такую услугу. Его название «Точная работа» говорит само за себя: механики точно знают, как проводятся операции по гильзовке, в каких ситуациях она необходима и какие допуски и требования предъявляются к результату.

Имеющееся в распоряжении коллектива «Точная работа» оборудование и инструмент позволяют произвести все операции по заводским стандартам. 15-летний опыт слесарей и механиков будет предоставлен вашему двигателю, чтобы вернуть его в строй и продлить срок службы.

Перед тем как заказать гильзовку блока цилиндров в СПб, необходимо учитывать особенности двигателя:

- для чугунных блоков можно использовать гильзы из легированного чугуна;

- для блоков из легких сплавов изготавливаются вставки из материалов на основе алюминия;

- для алюминиевых блоков, для которых необходимо использовать оригинальные дорогостоящие гильзы, допускается установка чугунных втулок с тщательным подбором тепловых зазоров.

Мастера «Точной работы» учитывают эти требования и могут продлить эксплуатационный ресурс двигателя на 150 тыс. км.

Как заказать в Петербурге

Для начала необходимо определиться с приемлемой стоимостью. Под этот параметр цены подходят услуги сервиса «Точная работа», с полным прайсом вы можете ознакомиться на сайте и там же заказать обратный звонок, если у вас остались вопросы по этому виду работ, менеджер перезвонит вам.

Визит в сервис «Точная работа» поселит в вас уверенность, что качественная и оперативная гильзовка блока цилиндров – это недорого.

Скачать прайсСтоимость работ по гильзовке блока цилиндров

| Наименование работ | цена | за ед. | ||

Гильзовка блока (гильзы клиента) | 1 | ВАЗ Таврия | 3500 | блок |

| 2 | Москвич 407,408,ГАЗ-52,Соболь,аналог | 1400 | цил. | |

| 3 | УАЗ 421 | 1600 | цил. | |

| 4 | Иномарки-обычный блок, D цил < 85 мм | 1400 | цил. | |

| 5 | Иномарки-обычный блок, D цил > 85 мм | 1500 | цил. | |

| 6 | Иномарки-обычный блок, D цил > 100 мм | 1600 | цил. | |

| 7 | Иномарки-наклонные, и V-образные блоки | 3000 | цил. | |

| 8 | Алюминиевые блоки,без гарантии | 2400 | цил. | |

| 9 | Моноблок Stayer | 2400 | цил. | |

| 10 | Работа по-одному цилиндру | + 50% | цил. | |

| 11 | Компрессор 1 цилиндровый | 1300 | блок | |

| 12 | Компрессор 2-х цилиндровый | 2000 | блок | |

Процесс гильзовки блока цилиндров

Гильзование цилиндров является универсальным ремонтным мероприятием, способным восстановить любую силовую установку. При подборе втулки для блока цилиндров выдерживаются следующие требования:

При подборе втулки для блока цилиндров выдерживаются следующие требования:

- для чугунных блоков цилиндров используются гильзы из легированного чугуна;

- для блоков из легких сплавов применяются вставки, изготовленные из материалов на основе алюминия;

- для алюминиевых блоков, к которым подходят только дорогостоящие и дефицитные гильзы оригинального происхождения, допускается установка чугунных втулок с тщательным подбором тепловых зазоров.

При качественной и правильной гильзовке алюминиевого блока цилиндров съемными втулками из чугуна можно обеспечить дополнительный ресурс двигателя в 130-150 тыс. км.

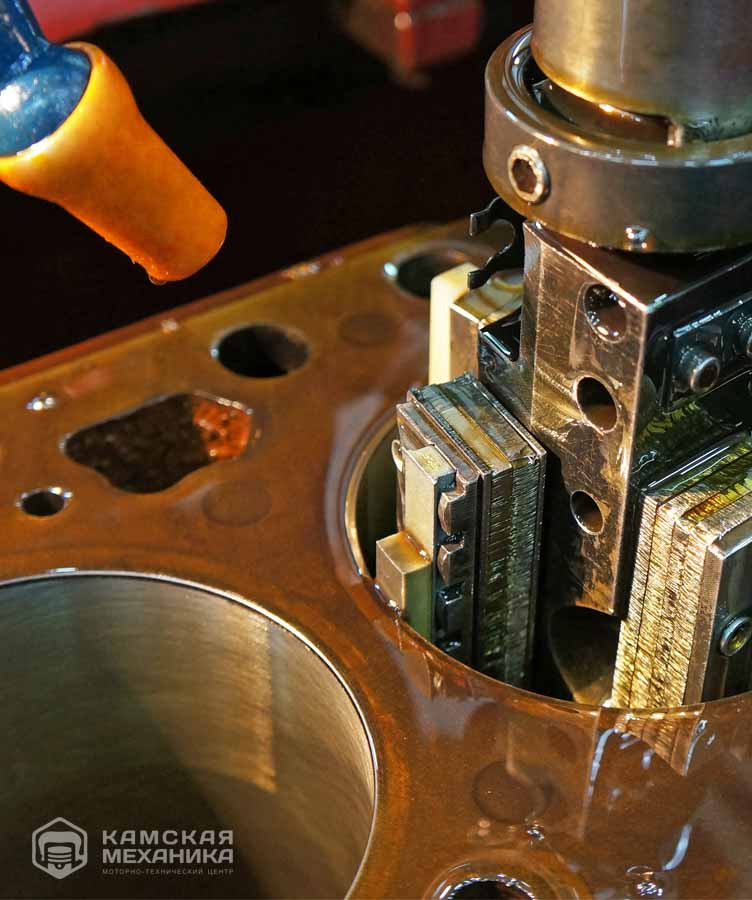

Для установки гильзы выполняется расточка цилиндров со строгим соблюдением правильной геометрии посадочных гнезд. В ситуации с возникновением эллипсообразности загильзованного цилиндра уже нельзя рассчитывать на нормальную и долговечную работу двигателя. Для получения высокой точности внутренних поверхностей выполняется их абразивная обработка при помощи хонинговальных наконечников (хонинговка).

Горячее гильзование блока цилиндров подразумевает нагрев блока до температуры +140-150С с последующей установкой в термически расширенное посадочное гнездо охлажденной в жидком азоте втулки. Чтобы избавиться от образования конденсата, гильза предварительно обрабатывается специальным средством. Данный метод позволяет добиться плотной посадки втулки и оптимального натяга по всей площади ее соприкасания с поверхностями блока.

Также может применяться гильзовка блока цилиндров методом запрессовки. Эта технология не предусматривает предварительную расточку посадочных цилиндрических отверстий. Гильза устанавливается в блок на специальный герметик, после чего и происходит ее запрессовка.

Дополнительные услуги по ремонту двигателей

Ремонт ГБЦ и блоков цилиндра в Челябинске

Известно, что для коммерческого автомобиля большие пробеги не редкость. Именно поэтому приходится по достижению значительного пробега проводить капитальный ремонт двигателя. На протяжении многих лет мы занимаемся обслуживанием и ремонтом различных коммерческих автомобилей. Нам удалось достичь прекрасных результатов в своей работе. Прежде всего, это огромный опыт работы, который позволяет выполнять любые задачи в максимально короткое время и на высоком уровне. Кроме того, мы приобрели современное оборудование, которое предоставляет возможность проводить сложные операции по восстановлению двигателей.

На протяжении многих лет мы занимаемся обслуживанием и ремонтом различных коммерческих автомобилей. Нам удалось достичь прекрасных результатов в своей работе. Прежде всего, это огромный опыт работы, который позволяет выполнять любые задачи в максимально короткое время и на высоком уровне. Кроме того, мы приобрели современное оборудование, которое предоставляет возможность проводить сложные операции по восстановлению двигателей.

Шлифовка плоскости ГБЦ

Шлифовка ГБЦ проводится с целью доведения до необходимых параметров привалочной плоскости ГБЦ, сопрягающейся с плоскостью блока. У каждого двигателя есть свои стандарты, поэтому Важно проводить шлифовку на специализированном оборудовании.

В каких случаях проводят шлифовку:

- Перегрев двигателя.

- Разрушение прокладки ГБЦ.

Преимущества проведения шлифовки плоскости ГБЦ в нашем автосервисе:

- Гладкая поверхность плоскости ГБЦ.

- Гарантированное качество работ.

- Применение высокотехнологичного оборудования.

Опрессовка ГБЦ

Перед тем, как приступить к ремонту двигателя, необходимо проверить головки блока цилиндров и возможно сделать опрессовку, так как эта часть двигателя взаимосвязана с другими механизмами и выявление причины поломки важно на ранних стадиях диагностики автомобиля.. Опрессовку ГБЦ необходимо производить в следующих случаях:

- Ремонт в связи с перегревом двигателя.

- Ремонт двигателя с чугунной ГБЦ.

- Заварка дефектов в ГБЦ из лёгких сплавов для проверки качества проведенных работ.

- При установке б/у ГБЦ.

Преимущества опрессовки на нашем автосервисе:

1.Скорость выполнения услуги до 3 минут.

2.Точность проведения процедуры.

3.Диагностика механизмов сопряжённых с ГБЦ, а также проверка герметичности втулок клапанов.

Основные этапы опрессовки ГБЦ:

- Герметизация. Герметизация детали нужна для точности проведения опрессовки. Для этого устанавливают резиновую прокладку и вставку из оргстекла. Затем устанавливают заглушки на боковые поверхности ГБЦ.

- Подача воздука. Через снабжённую штуцером заглушку на специальной установке внутрь полости ГБЦ подают воздух под давлением 4 6бар.

- Прогрев детали. В термоизолирующей ванне деталь прогревают до расширения, чтобы проверить вскрывшиеся дефекты. При нагреве металлические детали ГБЦ расширяются раскрывая трещины, из которых выходит воздух, так выявляют дефект.

На наших установках, помимо опрессовки можно проверять герметичность контуров охлаждения и смазки, определить характер дефектов, контролировать герметичность поверхностей втулок клапанов.

Именно поэтому, если Вам необходима фрезеровка и опрессовка головок блоков цилиндров и блоков цилиндров, обращайтесь к нам. В самые кратчайшие сроки ремонт будет проведен и Вы сможете снова использовать транспорт в своих целях.

В самые кратчайшие сроки ремонт будет проведен и Вы сможете снова использовать транспорт в своих целях.

Расточка

Расточка блока – это процесс проточки стенок цилиндров двигателя (на специальных станках) для восстановления правильной геометрической формы при капитальных ремонтах мотора, либо с целью увеличения мощности.

Данная процедура повышает сохранность всех деталей двигателя. Трение поршневых колец о стенки цилиндра снижается, что положительно сказывается на работе автомобиля. При правильной работе блока не возникает усиленный расход масла.

Хонинговка

Хонингование является эффективным методом обработки поверхностей двигателя, поскольку здесь достигается высокий уровень точности. Хонингование выполняется для придания гильзам правильной формы, а также чтобы снизить шероховатость.

Хонингование способствует увеличению максимального уровня давления в цилиндрах. Этот показатель дает возможность двигателю повысить его эффективность.

Этот показатель дает возможность двигателю повысить его эффективность.

Гильзовка

Гильзовка блока цилиндров — это технически и технологически сложный процесс, представляющий собой ремонт гильзы. Данный ремонт следует проводить либо по мере износа цилиндров, либо по рекомендации производителя (в зависимости от пробега).

Гильзовка блока цилиндров используется в тех случаях, когда глубина дефектов стенок не позволяет произвести расточку. То есть, повреждения настолько велики, что их невозможно подогнать под последний ремонтный размер.

Во время работы гильза берет весь удар на себя, в чем и состоит смысл ее использования. Своевременно проведенная гильзовка блока позволяет существенно увеличить сроки эксплуатации цилиндров в общей сложности.

Ремонт ГБЦ и блоков цилиндра в Казани

Известно, что для коммерческого автомобиля большие пробеги не редкость. Именно поэтому приходится по достижению значительного пробега проводить капитальный ремонт двигателя. На протяжении многих лет мы занимаемся обслуживанием и ремонтом различных коммерческих автомобилей. Нам удалось достичь прекрасных результатов в своей работе. Прежде всего, это огромный опыт работы, который позволяет выполнять любые задачи в максимально короткое время и на высоком уровне. Кроме того, мы приобрели современное оборудование, которое предоставляет возможность проводить сложные операции по восстановлению двигателей.

На протяжении многих лет мы занимаемся обслуживанием и ремонтом различных коммерческих автомобилей. Нам удалось достичь прекрасных результатов в своей работе. Прежде всего, это огромный опыт работы, который позволяет выполнять любые задачи в максимально короткое время и на высоком уровне. Кроме того, мы приобрели современное оборудование, которое предоставляет возможность проводить сложные операции по восстановлению двигателей.

Шлифовка плоскости ГБЦ

Шлифовка ГБЦ проводится с целью доведения до необходимых параметров привалочной плоскости ГБЦ, сопрягающейся с плоскостью блока. У каждого двигателя есть свои стандарты, поэтому Важно проводить шлифовку на специализированном оборудовании.

В каких случаях проводят шлифовку:

- Перегрев двигателя.

- Разрушение прокладки ГБЦ.

Преимущества проведения шлифовки плоскости ГБЦ в нашем автосервисе:

- Гладкая поверхность плоскости ГБЦ.

- Гарантированное качество работ.

- Применение высокотехнологичного оборудования.

Опрессовка ГБЦ

Перед тем, как приступить к ремонту двигателя, необходимо проверить головки блока цилиндров и возможно сделать опрессовку, так как эта часть двигателя взаимосвязана с другими механизмами и выявление причины поломки важно на ранних стадиях диагностики автомобиля.. Опрессовку ГБЦ необходимо производить в следующих случаях:

- Ремонт в связи с перегревом двигателя.

- Ремонт двигателя с чугунной ГБЦ.

- Заварка дефектов в ГБЦ из лёгких сплавов для проверки качества проведенных работ.

- При установке б/у ГБЦ.

Преимущества опрессовки на нашем автосервисе:

1.Скорость выполнения услуги до 3 минут.

2.Точность проведения процедуры.

3.Диагностика механизмов сопряжённых с ГБЦ, а также проверка герметичности втулок клапанов.

Основные этапы опрессовки ГБЦ:

- Герметизация. Герметизация детали нужна для точности проведения опрессовки. Для этого устанавливают резиновую прокладку и вставку из оргстекла. Затем устанавливают заглушки на боковые поверхности ГБЦ.

- Подача воздука. Через снабжённую штуцером заглушку на специальной установке внутрь полости ГБЦ подают воздух под давлением 4 6бар.

- Прогрев детали. В термоизолирующей ванне деталь прогревают до расширения, чтобы проверить вскрывшиеся дефекты. При нагреве металлические детали ГБЦ расширяются раскрывая трещины, из которых выходит воздух, так выявляют дефект.

На наших установках, помимо опрессовки можно проверять герметичность контуров охлаждения и смазки, определить характер дефектов, контролировать герметичность поверхностей втулок клапанов.

Именно поэтому, если Вам необходима фрезеровка и опрессовка головок блоков цилиндров и блоков цилиндров, обращайтесь к нам. В самые кратчайшие сроки ремонт будет проведен и Вы сможете снова использовать транспорт в своих целях.

В самые кратчайшие сроки ремонт будет проведен и Вы сможете снова использовать транспорт в своих целях.

Расточка

Расточка блока – это процесс проточки стенок цилиндров двигателя (на специальных станках) для восстановления правильной геометрической формы при капитальных ремонтах мотора, либо с целью увеличения мощности.

Данная процедура повышает сохранность всех деталей двигателя. Трение поршневых колец о стенки цилиндра снижается, что положительно сказывается на работе автомобиля. При правильной работе блока не возникает усиленный расход масла.

Хонинговка

Хонингование является эффективным методом обработки поверхностей двигателя, поскольку здесь достигается высокий уровень точности. Хонингование выполняется для придания гильзам правильной формы, а также чтобы снизить шероховатость.

Хонингование способствует увеличению максимального уровня давления в цилиндрах. Этот показатель дает возможность двигателю повысить его эффективность.

Этот показатель дает возможность двигателю повысить его эффективность.

Гильзовка

Гильзовка блока цилиндров — это технически и технологически сложный процесс, представляющий собой ремонт гильзы. Данный ремонт следует проводить либо по мере износа цилиндров, либо по рекомендации производителя (в зависимости от пробега).

Гильзовка блока цилиндров используется в тех случаях, когда глубина дефектов стенок не позволяет произвести расточку. То есть, повреждения настолько велики, что их невозможно подогнать под последний ремонтный размер.

Во время работы гильза берет весь удар на себя, в чем и состоит смысл ее использования. Своевременно проведенная гильзовка блока позволяет существенно увеличить сроки эксплуатации цилиндров в общей сложности.

Гильзовка блока цилиндров двигателя.

ГИЛЬЗОВКА БЛОКА ЦИЛИНДРА

С ЗАВОДСКИМИ РЕМОНТАМИ, КАК У ШТАТНОГО ДВИГАТЕЛЯ

Гильзовка блока цилиндров практически для всех видов моторов — это операция нестандартная и вынужденная.

Суть данной операции заключается в том, что при отсутствии ремонтных размеров и слишком большом износе блока цилиндров, или при значительном повреждении рабочей поверхности цилиндра — блок растачивается под ремонтную гильзу.

В полученное отверстие с натягом запрессовывается «сухая» гильза. Далее — запрессованная гильза подрезается, растачивается и хонингуется под исходный размер поршня. В итоге получатся блок цилиндров в номинальном размере, который имеет те же заводские ремонты, что и штатный двигатель.

МЫ ОСУЩЕСТВЛЯЕМ

ГИЛЬЗОВКУ АЛЮМИНИМЕВЫХ И ЧУГУННЫХ

БЛОКОВ ЦИЛИНДРОВ

Существует несколько типов моторов, у которых возможно загильзовать блок цилиндра.

Мы перегильзовываем двигатели чугунных блоков, в которые на заводе изготовителе установлена «сухая» гильза.

В таких моторах гильза вырезается или прессуется полностью, и на ее место устанавливается новая гильза.

Необходимо обратить внимание на то, что перед установкой штатной гильзы на месте старой гильзы — необходимо промерять посадочное место.

Зачастую геометрия заводского посадочного отверстия под гильзу сильно нарушается, что приводит к необходимости дополнительной расточки блока, и изготовления увеличенной гильзы цилиндра, что приводит к удорожанию ремонта.

Алюминиевые блоки цилиндров, в которых с завода установлена стальная гильза, гильзовка происходит без удаления заводской гильзы. Посадочное место под новую гильзу растачивается в старой, а в полученное отверстие запрессовывается новая тонкостенная гильза.

Чугунный блок цилиндров, который не имеет штатной гильзы, подлежит гильзовке в том случае, если у мотора не осталось ремонтных размеров под расточку, или цилиндры имеют сильные механические повреждения.

Гильзовку блока с целью устранения проломов и трещин целесообразно производить в том случае, если трещина не доходит до плоскости головки блока. В противном случае — эффективность ремонта крайне мала. И в этом случае блок цилиндров придется заменить. Суть такого ремонта состоит в дополнительной герметизации посадки гильзы в блоке, чтобы предотвратить попадание охлаждающей жидкости в камеру сгорания, и картер двигателя.

АЛЮМИНИЕВЫЕ БЛОКИ ЦИЛИНДРОВ

С ПОКРЫТИЕМ НИКАСИЛ (NICASIL)

МЫ ГИЛЬЗУЕМ СТАЛЬНОЙ ГИЛЬЗОЙ

ДО РЕСУРСА ЗАВОДСКОГО ДВИГАТЕЛЯ

Это гальваническое покрытие, восстановление которого в нашей стране пока не налажено. Оно широко применяется таким производителем автомобилей, как BMW, а так же производителями моторов для мото- и водной техники. Мы предлагаем гильзовать такие моторы стальной гильзой. Практика показывает, что ресурс отремонтированных двигателей сопоставим с заводским ресурсом.

Когда заходит разговор о гильзовке двигателя, у клиентов часто возникает вопрос качества гильз, и ресурса отремонтированного двигателя.

МЫ ИСПОЛЬЗУЕМ ГИЛЬЗЫ ВЕДУЩИХ ПРОИЗВОДИТЕЛЕЙ —

MAHLEKOLBEN и KLBENSCHMIDT (ГЕРМАНИЯ)

Изготовить гильзу из качественного материала гораздо проще и экономически более целесообразно, чем блок цилиндров целиком, поэтому ведущие автопроизводители применяют технологию гильзования в производстве своих моторов, к которым предъявляются повышенные эксплуатационные требования.

Дизельные двигатели Mersedes, и большинство моторов грузовых автомобилей имеют «сухую» или «мокрую» гильзу.

Хотелось бы обратить внимание, что гильзовка блока цилиндров — это крайняя мера и производится в тех случаях, когда встает выбор между покупкой нового двигателя или восстановлением старого.

Зачастую эта операция дорогостоящая, и не предусмотрена заводом изготовителем двигателей. Перед тем, как решиться на гильзовку, необходимо оценить экономическую целесообразность такого ремонта.

После гильзовки блока рекомендуется производить шлифовку привалочной плоскости головки блока цилиндров, если это позволяют допуски завода производителя мотора.

Такая операция необходима для того, чтобы убрать выступание гильзы после подрезки резцом и устранить микронеровности плоскости блока цилиндров, возникшие в процессе эксплуатации мотора.

Метод вставки, расточки и хонингования гильзы цилиндра

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Изобретение в целом относится к двигателям внутреннего сгорания, а более конкретно, к вставке гильзы или гильзы цилиндра в цилиндрическое отверстие неразъемного блока цилиндров и элемента головки цилиндров, а также растачивания и хонингования деталей. гильзу или гильзу цилиндра. В прошлом гильзы цилиндров обычно растачивались и хонинговались после их полной вставки в цилиндрическое отверстие блока цилиндров.Когда использовалась отдельная головка блока цилиндров, такая полная вставка и последующее растачивание и хонингование не влекли за собой проблем с ломкой стружки, удалением стружки и удалением хонинговального мусора. Однако полная вставка гильзы цилиндра в цилиндрическое отверстие неразъемного блока цилиндров и головки блока цилиндров с последующим растачиванием и хонингованием включает ломку стружки на внутреннем конце гильзы без наличия зоны зазора для стружки и с возможное последующее зацепление расточного инструмента с прилегающей поверхностью головки блока цилиндров.Кроме того, полная вставка гильзы также предотвращает соскальзывание или выбег внутреннего конца хонинговального инструмента или камня с внутреннего конца цилиндрической поверхности гильзы цилиндра. При отсутствии такого стекания, то есть движения внутреннего конца хонинговального инструмента или камня за внутренний конец внутренней цилиндрической поверхности гильзы, внутренний конец хонинговального инструмента или камня подвергается чрезмерному износу.

гильзу или гильзу цилиндра. В прошлом гильзы цилиндров обычно растачивались и хонинговались после их полной вставки в цилиндрическое отверстие блока цилиндров.Когда использовалась отдельная головка блока цилиндров, такая полная вставка и последующее растачивание и хонингование не влекли за собой проблем с ломкой стружки, удалением стружки и удалением хонинговального мусора. Однако полная вставка гильзы цилиндра в цилиндрическое отверстие неразъемного блока цилиндров и головки блока цилиндров с последующим растачиванием и хонингованием включает ломку стружки на внутреннем конце гильзы без наличия зоны зазора для стружки и с возможное последующее зацепление расточного инструмента с прилегающей поверхностью головки блока цилиндров.Кроме того, полная вставка гильзы также предотвращает соскальзывание или выбег внутреннего конца хонинговального инструмента или камня с внутреннего конца цилиндрической поверхности гильзы цилиндра. При отсутствии такого стекания, то есть движения внутреннего конца хонинговального инструмента или камня за внутренний конец внутренней цилиндрической поверхности гильзы, внутренний конец хонинговального инструмента или камня подвергается чрезмерному износу.

Одно из возможных решений проблемы расточки и хонингования гильзы неразъемного блока цилиндров и элемента головки блока цилиндров после полной вставки гильзы в цилиндрическое отверстие включает использование отверстия с подрезкой или расточкой на внутреннем конце внутренней цилиндрической поверхности гильзы.Такое расточенное отверстие или зона увеличенного диаметрального объема на внутреннем конце гильзы или втулки является минимальной и крайне нежелательной, поскольку эта зона может протираться поршнем или поршневыми кольцами и, в зависимости от их осевой длины, диаметрально слишком велика. Кроме того, увеличенный объем, обеспечиваемый таким вырезом или зенковкой, может задерживать топливо и смазку, что увеличивает выбросы.

Другое возможное решение включает расточку и хонингование гильзы или втулки перед установкой гильзы или втулки в блок цилиндров.Однако при таком предварительном растачивании и хонинговании с последующей вставкой возникают проблемы, связанные с правильным расположением оси внутренней цилиндрической поверхности, с правильным расстоянием между отверстиями в многоцилиндровых двигателях и с деформацией цилиндричности. внутренней цилиндрической поверхности после вставки.

внутренней цилиндрической поверхности после вставки.

Обратите внимание на следующие патенты США:

| ______________________________________ |

| U.С. Пат. № Изобретатели Дата выпуска |

| ______________________________________ |

| 1 927 594 CA Olson 19 сентября 1933 г. 3 273 423 DB Rottler 20 сентября 1966 г. 37 Дэрил Г. Брукс 16 сентября 1975 г. 4 307 636 Патрик Дж. Лейси 29 декабря 1981 г. 4,557,640 DB Rottler 10 декабря 1985 г. 4,701,081 Hashimoto, et al. 20 октября 1987 г. 4847961 Донован и др. 18 июля 1989 г. |

| ______________________________________ |

Внимание также направлено на заявку Японии 3-206473, поданную июл.23, 1991.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Изобретение обеспечивает способ изготовления узла блока цилиндров, содержащего неразъемный блок цилиндров и элемент головки цилиндров, включающий часть блока цилиндров, имеющую цилиндрическое отверстие с внутренним концом, и часть головки блока цилиндров, включающая поверхность головки блока цилиндров на внутреннем конце цилиндрического отверстия и втулку, плотно входящую в цилиндрический канал и включающую внутреннюю цилиндрическую поверхность, входящую в контакт с поверхностью головки блока цилиндров на внутреннем конце цилиндрического отверстия, этот способ включает этапы изготовления цельной головки цилиндров и элемента блока цилиндров, включая цилиндрическое отверстие, имеющее на своем внутреннем конце поверхность головки цилиндра, изготовление втулки с внутренней цилиндрической поверхностью и внутренним концом, частичное введение втулки в цилиндрическую отверстие таким образом, чтобы внутренний конец втулки находился на расстоянии от поверхности головки блока цилиндров, растачивая внутреннюю цилиндрическую поверхность втулки, хонинговав внутреннюю цилиндрическую поверхность втулки и полностью вставив втулку в цилиндрическое отверстие так, чтобы внутренний конец втулки входил в контакт с поверхностью головки блока цилиндров.

Изобретение также обеспечивает способ изготовления узла блока цилиндров, содержащего неразъемный блок цилиндров и элемент головки цилиндров, включая часть блока цилиндров, имеющую цилиндрическое отверстие с внутренним концом, и часть головки цилиндров, включающую поверхность головки цилиндров на внутренний конец цилиндрического отверстия и втулка, плотно входящая в цилиндрический канал и включающая внутреннюю цилиндрическую поверхность, контактирующую с поверхностью головки цилиндра на внутреннем конце цилиндрического отверстия, этот способ включает этапы изготовления цельной головки блока цилиндров. и элемент блока цилиндров, включающий в себя цилиндрическое отверстие, имеющее на своем внутреннем конце поверхность головки блока цилиндров, изготовляя гильзу с внутренней цилиндрической поверхностью и внутренним концом, частично вставляя втулку в цилиндрическое отверстие таким образом, чтобы внутренний конец гильзы находится на расстоянии от поверхности головки блока цилиндров, растачивая внутреннюю цилиндрическую поверхность втулки, удаляя стружку от расточки между внутренний конец гильзы и поверхность головки блока цилиндров, хонингование внутренней цилиндрической поверхности гильзы, удаление хонинговальных обломков между внутренним концом гильзы и поверхностью головки блока цилиндров и полная вставка гильзы в цилиндрическое отверстие так, чтобы внутренний конец втулки входит в контакт с поверхностью головки блока цилиндров.

Другие особенности и преимущества изобретения станут очевидными для специалистов в данной области техники после просмотра следующего подробного описания, формулы изобретения и чертежей.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

РИС. 1 представляет собой вид в разрезе неразъемного блока цилиндров и элемента головки цилиндров вместе с гильзой цилиндра, которая плотно вставлена в неразъемный блок цилиндров и элемент головки цилиндров, причем гильза справа частично вставлена или принимается в элементе, и при этом, слева вкладыш полностью или полностью вставлен в элемент.

Перед тем как подробно пояснить один вариант осуществления изобретения, следует понимать, что изобретение не ограничивается в своем применении деталями конструкции и расположением компонентов, изложенными в нижеследующем описании или проиллюстрированными на чертежах. Изобретение может иметь другие варианты осуществления и применяться на практике или осуществляться различными способами. Также следует понимать, что фразеология и терминология, используемые в данном документе, предназначены для целей описания и не должны рассматриваться как ограничивающие.

ОБЩЕЕ ОПИСАНИЕ

Чертежи иллюстрируют метод расточки, хонингования и вставки гильзы или втулки 11 в цилиндрическое отверстие 13 в цельном блоке цилиндров и элементе головки 15 цилиндров.

Более конкретно, способ включает этап изготовления неразъемного блока цилиндров и элемента 15 головки цилиндров с частью 19 блока цилиндров, включающей цилиндрическое отверстие 13. Цельный блок цилиндров и элемент 15 головки цилиндров также изготавливаются на внутреннем конце 21 цилиндрическое отверстие 13, при этом часть 25 головки цилиндра включает в себя поверхность 27 головки цилиндра, проходящую в целом перпендикулярно оси цилиндрического отверстия 13 и идущую радиально наружу к внутреннему концу 21 цилиндрического отверстия 13.Обычно такой цельный блок цилиндров и элемент 15 головки цилиндров отливают из алюминия.

Способ также включает этап изготовления гильзы цилиндра или гильзы 11 из подходящего материала, такого как чугун, причем гильза или втулка 11 включает внутреннюю цилиндрическую поверхность 31, имеющую внутренний конец 33. Такие вкладыши или втулки обычно имеют осевую длину примерно от четырех (4) до шести (6) дюймов.

Такие вкладыши или втулки обычно имеют осевую длину примерно от четырех (4) до шести (6) дюймов.

После этого способ также включает этап частичной вставки гильзы или гильзы 11 по большей части в цилиндрическое отверстие 13 части 19 блока цилиндров таким образом, чтобы внутренний конец 33 гильзы или гильзы 11 находился на расстоянии от цилиндра. поверхность головы 27.Предпочтительно, чтобы внутренний конец 33 втулки или гильзы 11 находился на относительно небольшом расстоянии от поверхности 27 головки цилиндра, таком как, например, расстояние в диапазоне от примерно одной четверти (1/4) до половины (1 / 2) дюйма.

После этого способ также включает этап растачивания внутренней цилиндрической поверхности 31 подходящим расточным инструментом (не показан), который создает стружку на переднем или внутреннем конце инструмента. Расстояние между внутренним концом гильзы или втулки 11 от поверхности 27 головки блока цилиндров способствует легкому отрыву стружки от гильзы или втулки 11, поскольку внутренний конец расточного инструмента может проходить внутрь за пределы внутреннего конца 33 гильзы или гильзы. втулка 11, не касаясь поверхности 27 ГБЦ.

втулка 11, не касаясь поверхности 27 ГБЦ.

После этого способ также включает удаление расточного инструмента и любых стружек, которые могли скопиться в цилиндрическом отверстии 13, и, в частности, от смежной поверхности 27 головки цилиндра и между внутренним концом гильзы или втулки 11 и Поверхность 27 головки блока цилиндров. Такое удаление может быть выполнено любым подходящим способом, например, путем очистки потоком сжатого воздуха или путем промывания потоком жидкости.

После этого способ включает этап хонингования просверленной внутренней цилиндрической поверхности 33 гильзы или втулки 11 с помощью подходящего хонинговального инструмента или камня (не показаны), длина которого обычно составляет полтора дюйма (11/2) или около того. и которая совершает возвратно-поступательное движение в осевом направлении относительно внутренней цилиндрической поверхности 33 гильзы или втулки 11.Расстояние между внутренним концом 33 гильзы или втулки 11 от поверхности 27 головки цилиндра позволяет перемещать внутренний конец хонинговального инструмента или камня внутрь за пределы внутреннего конца 33 гильзы или втулки 11, т. е. таким образом предотвращается чрезмерный износ внутреннего конца хонинговального инструмента или камня.

е. таким образом предотвращается чрезмерный износ внутреннего конца хонинговального инструмента или камня.

После этого способ включает удаление хонинговального инструмента или камня с последующим удалением абразивных частиц (образовавшихся на этапе хонингования) с внутреннего конца 21 цилиндрического отверстия 13 и, в частности, с прилегающей поверхности 27 головки блока цилиндров. и между внутренним концом 33 гильзы или втулки 11 и поверхностью 27 головки цилиндра.Такое удаление может быть выполнено любым подходящим способом, например, промыванием внутреннего конца 21 цилиндрического отверстия 13 растворителем или мыльным промывочным раствором для эффективного удаления любого такого хонинговального мусора.

После этого способ включает этап полной или полной вставки гильзы или втулки 11 в цилиндрическое отверстие 13 таким образом, чтобы внутренний конец 33 гильзы или втулки 11 полностью входил в контакт с поверхностью 27 головки цилиндра.

Любое подходящее средство может использоваться для частичного, а затем и полного вдавливания или вдавливания вкладыша или втулки 11 в цилиндрическое отверстие 13.

В результате описанного выше метода гильза или втулка 11 могут быть точно расточены и хонингованы, поскольку их внутренняя концевая часть (которая контактирует с поршнем или поршневым кольцом во время работы двигателя) плотно размещена в цилиндрическом отверстии. 13 в части 19 блока цилиндров на этапе расточки и хонингования. Оставшееся введение гильзы или втулки 11 в цилиндрическое отверстие 13 не влияет на цилиндричность гильзы или втулки 11.

Хотя обсуждаемый метод особенно подходит для использования в сочетании с неразъемным блоком цилиндров и элементами головки блока цилиндров. предназначенный для использования в четырехтактном двигателе (где нет боковых окон), изобретение также применимо к таким узлам, предназначенным для использования в двухтактных двигателях, где используются боковые окна.

Размещение гильзы или втулки по большей части в отверстии 13 цилиндра обеспечивает лучшую точность размеров, чем установка предварительно обработанной втулки. Это происходит потому, что часть 19 блока цилиндров оказывает асимметричное давление на гильзу или втулку 11, когда она вдавливается или сжимается в части 19 блока цилиндров. Это давление во многих случаях будет деформировать гильзу или втулку 11. При вставке гильзы или гильзы 11 Втулка 11 большую часть времени деформирующие силы уже действовали на гильзу или втулку 11 перед операциями расточки и хонингования, и такие операции возвращают внутреннюю цилиндрическую поверхность 31 гильзы или втулки 11 обратно к предпочтительной цилиндрической форме.Деформация отверстия во время оставшейся части вставки, как уже упоминалось, сводится к минимуму.

Это давление во многих случаях будет деформировать гильзу или втулку 11. При вставке гильзы или гильзы 11 Втулка 11 большую часть времени деформирующие силы уже действовали на гильзу или втулку 11 перед операциями расточки и хонингования, и такие операции возвращают внутреннюю цилиндрическую поверхность 31 гильзы или втулки 11 обратно к предпочтительной цилиндрической форме.Деформация отверстия во время оставшейся части вставки, как уже упоминалось, сводится к минимуму.

Различные признаки изобретения изложены в следующей формуле изобретения.

Готовая футеровка, полуфабрикатная футеровка или материнское отверстие

Что такое готовые или полуфабрикаты лайнеры? Полуфабрикаты Гильзы, однажды установленные на блок цилиндров, требуют расточки и хонингования под размер. Гильза цилиндра очень шероховатая, и поршень не помещается внутри полуфабриката гильзы, поэтому его необходимо расточить.Полуфабрикат футеровки может иметь фланцевое соединение, а все параллельные футеровки — полуфабрикаты.

это предпочтительный вкладыш для машиностроительного цеха по производству двигателей, поэтому цилиндр может иметь округлую форму без какой-либо конусности или овальности. Готовые футеровки

это предпочтительный вкладыш для машиностроительного цеха по производству двигателей, поэтому цилиндр может иметь округлую форму без какой-либо конусности или овальности. Готовые футеровки поставляются предварительно просверленными, и после установки может потребоваться только легкое заточки. Готовая гильза повторяет контур или старый изношенный основной канал и может иметь конусность и овальность, что может привести к заклиниванию двигателя. (Я расскажу об искажениях в отверстиях в одном из следующих блогов.Вкладыши

в основном бывают двух разных видов: параллельные и фланцевые. Их описание ниже:

Щелкните здесь> Perkins Finished Liner

Параллельный вкладыш:Как говорится, параллельный лайнер плоский со всех сторон. Они удерживаются в блоке «натягом» или «прессовой посадкой». Это означает, что гильза немного больше, чем исходное отверстие двигателя. Когда они вдавливаются на место, они могут деформироваться и принимать форму основного отверстия.

Доступен только в полуфабрикатах. (нужно расточить по размеру) Гильза с фланцем:

Доступен только в полуфабрикатах. (нужно расточить по размеру) Гильза с фланцем: И снова, как следует из названия, эти вкладыши имеют фланец вверху. Этот фланец входит в цековку, вырезанную в верхней части родительского отверстия. Эти вкладыши могут иметь прессовую или скользящую посадку. Доступен в любом; готовые (предварительно заданные размеры) или полуфабрикаты. (нужно расточить по размеру)

нажмите здесь> полуфабрикат гильзы с фланцем

Родительское отверстие:это означает, что на блоке цилиндров вообще нет гильз.Блок цилиндров обработан таким образом, что поршень и кольца движутся по отливке отверстия блока цилиндров, известного как его исходное отверстие. материнское отверстие может быть обработано под поршень увеличенного размера. если исходное отверстие слишком повреждено, можно установить ремонтный вкладыш.

Использование втулок, регулировочных шайб и втулок в цековках

Изношенные или поврежденные алюминиевые и чугунные блоки цилиндров часто ремонтируют с использованием сухих гильз. На цилиндрах обычно образуются трещины, чрезмерная конусность и другие повреждения.Однако их можно восстановить, просверлив и установив ремонтную втулку, тем самым сохранив блок. Замена всех сильно изношенных цилиндров в блоке восстановит цилиндры до почти нового состояния.

На цилиндрах обычно образуются трещины, чрезмерная конусность и другие повреждения.Однако их можно восстановить, просверлив и установив ремонтную втулку, тем самым сохранив блок. Замена всех сильно изношенных цилиндров в блоке восстановит цилиндры до почти нового состояния.

Конечно, можно растачивать цилиндры и устанавливать поршни и кольца увеличенного размера. Однако использование втулок позволяет сэкономить на замене поршней и колец. Кроме того, многие блоки имеют слишком тонкую конструкцию, чтобы надежно выдерживать растачивание без втулок. Алюминиевые блоки со встроенными железными втулками можно спасти только путем механической обработки исходных втулок и установки новых.

Во время работы двигателя верхняя часть или фланцы гильз обычно перемещаются, и это вызывает износ верхней части блока. Обычно это приводит к опусканию верхней части блока. Поэтому, чтобы вернуть лайнер в надлежащие характеристики, техники обычно вырезают верхнюю часть блока вокруг каждого отверстия и используют прокладки из нержавеющей стали. Правильная установка прокладок также предотвратит утечку охлаждающей жидкости через седло. Хотя рекомендуемая процедура заключается в использовании одной регулировочной шайбы наименьшей толщины, для достижения правильной высоты подъема гильзы цилиндра при необходимости можно использовать комбинацию шайб.

Правильная установка прокладок также предотвратит утечку охлаждающей жидкости через седло. Хотя рекомендуемая процедура заключается в использовании одной регулировочной шайбы наименьшей толщины, для достижения правильной высоты подъема гильзы цилиндра при необходимости можно использовать комбинацию шайб.

После продолжительной эксплуатации вращающаяся ось дизельного двигателя изнашивает верхнюю часть осевого отверстия в шасси. Обычно это создает продолговатое отверстие в шасси, а не круглое, вызывая высокое давление и трение между червячной передачей на валу якоря и ведущей шестерней. Это приводит к перегреву двигателя, из-за чего двигатель плохо работает, не тянет хорошо, и в конечном итоге двигатель сгорает.

Вместо того, чтобы позволить двигателю продолжать работу в этом состоянии, повторная установка двигателя спасет двигатель.На некоторые из более ранних дизельных двигателей втулки для всех ведущих мостов устанавливались на заводе. Это были круглые металлические вставки, которые мог легко заменить любой желающий. Удаление этих втулок было простым делом: нужно было осторожно выбить старую втулку из шасси с помощью набора гвоздей. Однако в более поздних моделях втулки, установленные на заводе, обычно не устанавливаются, и отверстия просто продеваются в корпусе.

Удаление этих втулок было простым делом: нужно было осторожно выбить старую втулку из шасси с помощью набора гвоздей. Однако в более поздних моделях втулки, установленные на заводе, обычно не устанавливаются, и отверстия просто продеваются в корпусе.

Следовательно, повторная установка такого шасси обычно требует просверливания или фрезерования полости вокруг осевого отверстия, и это должно выполняться с высокой степенью точности.Процесс лучше всего выполнять на фрезерном станке, обеспечивая абсолютное размещение отверстия с новой втулкой. Чтобы поместить втулку в ее фрезерованную полость, обычно нагревают шасси, чтобы оно расширилось, и охлаждают втулку, чтобы заставить ее сжаться. Сжатая втулка легко вставляется в расширенную полость. При охлаждении втулка плотно прилегает к фрезерованной полости. После того, как втулка будет правильно размещена, ее можно расточить до требуемых размеров.

В рубрике: База знаний С тегами: втулки, цековки, шайбы, втулки

Что такое блок цилиндров и гильза цилиндра? Типы гильз

Надежность автомобильного двигателя зависит от правильной конструкции компонентов двигателя. Конструктивные детали зависят от напряжений и функции элементов.

Конструктивные детали зависят от напряжений и функции элементов.

Из этой статьи вы узнаете, что такое блок цилиндров или блок двигателя? Что такое гильза цилиндра? И типы гильз цилиндров.

Что такое блок цилиндров?

Все основные компоненты двигателя установлены на блоке двигателя или в нем. Эти компоненты, включая отверстия цилиндров, обрабатываются очень точно. Они должны быть достаточно толстыми, чтобы выдерживать давление горящей топливной смеси.

Необходимо обеспечить плотную посадку между основанием цилиндра и поршневыми кольцами, чтобы поршневые кольца могли герметизировать горючий газ.

Если цилиндр приобретает овальную форму из-за износа, часть газа выходит через поршневые кольца.

Утечка газа через поршневые кольца называется прорывом. Прорыв снижает эффективность двигателя. Отделка стенок цилиндра также влияет на кольцевое уплотнение.

Стенки цилиндра обработаны для получения очень гладкой поверхности.Специальные шлифовальные камни создают в стенках цилиндра небольшие канавки, в которые собирается масло.

Эти канавки помогают смазывать поршневые кольца и юбки поршней. Раньше большинство блоков цилиндров изготавливали из чугуна или серого чугуна, поскольку этот материал легко обрабатывать.

Алюминиевые поршни очень хорошо изнашиваются о чугунные стенки цилиндров. Основным недостатком чугуна является его вес, блоки двигателей теперь отливают из легкого алюминия.

Алюминиевый блок весит намного меньше чугунного блока.Кожа алюминиевого поршня, трущаяся о стенку алюминиевого цилиндра, очень быстро изнашивается.

Большинство алюминиевых блоков цилиндров оснащаются гильзами цилиндров из стали или чугуна с шаровидным графитом.

Что такое гильза цилиндра?

Гильза цилиндра — это втулка, в которой поршень двигателя совершает возвратно-поступательное движение. Срок службы цилиндра между расточками зависит от двух основных факторов:

(i) абразивного износа и

(ii) коррозии.

Истирание зависит от атмосферных условий и эффективности воздушного и масляного фильтров. Пыльный атмосферный воздух более вреден, так как увеличивает истирание в цилиндре.

Пыльный атмосферный воздух более вреден, так как увеличивает истирание в цилиндре.

Коррозия цилиндра возникает из-за коррозионных продуктов сгорания, которые образуются после сжигания топлива с воздухом.

Коррозия ускоряется при низкой температуре цилиндра из-за кислотосодержащей влаги на стенках цилиндра. Использование отдельных цилиндров или гильз, известных как гильзы цилиндра, обеспечивает долгий срок службы цилиндра.

Эти гильзы цилиндров изготовлены из высококачественного материала и устанавливаются в блок цилиндров.Вкладыши съемные и могут быть заменены в случае износа или повреждения.

Гильза цилиндра должна иметь хорошую износостойкость и способность удерживать масло для смазки поверхности между стенками и поршневыми кольцами.

Материал гильзы цилиндра.

Для гильзы цилиндра обычно используется хромоникелевое железо.

Используемое хромоникелевое железо содержит;

Углерод 3,5%;

Марганец 0,6%;

Фосфор 1,5%;

Сера 0. 05%;

05%;

Кремний 2%;

Никель 2%; и

Хрома 0,7%.

Для повышения износостойкости гильзы упрочняются путем нагрева до 855–865 ° C в течение 30–40 минут, а затем закалки в масле.

При такой термообработке срок службы гильзы увеличивается в три раза по сравнению с цилиндрами из серого или чугуна.

Типы гильз цилиндров.

Гильзы или гильзы цилиндров бывают двух типов:

1. Сухие гильзы.

2. Мокрая футеровка.

1. Сухие лайнеры.

Сухие гильзы изготавливаются в виде бочки с фланцем наверху. Фланец удерживает гильзу в блоке цилиндров.

Гильза точно входит в цилиндр. Идеальный контакт гильзы с блоком цилиндров необходим для эффективного охлаждения гильзы.

Кроме того, давлению газа, толчке поршня и ударной нагрузке во время сгорания противодействует общая толщина гильзы и цилиндра.

Таким образом, сухие футеровки более тонкие, имеют толщину стенок от 1,5 мм до 3 мм и используются в основном для восстановления изношенных футеровок.

Сухая футеровка не контактирует напрямую с охлаждающей водой.

2. Мокрые лайнеры.

Мокрая футеровка называется так, потому что охлаждающая вода контактирует с футеровкой. Эта гильза имеет вверху фланец, который входит в канавку, выполненную в блоке цилиндров.

Чтобы предотвратить утечку охлаждающей воды в картер, нижний конец мокрой гильзы герметизируется с помощью уплотнительных колец или набивочных колец.

Поскольку мокрый хвостовик должен выдерживать давление газа, осевую и ударную нагрузку, толщина стенки хвостовика увеличивается и становится больше, чем у сухого хвостовика.

Обычно толщина стенки мокрой футеровки составляет от 3 до 6 мм. Внешняя поверхность футеровки покрыта алюминием, чтобы защитить ее от ржавчины.

Мокрая футеровка охлаждается лучше, чем сухая. Он легко снимается, когда он изношен или поврежден.

Сравнение сухой и влажной футеровки.

1. Мокрая гильза может быть легко заменена, тогда как сухая гильза требует специальных инструментов, поскольку она плотно прилегает к блоку цилиндров.

2. Мокрая футеровка должным образом охлаждается, поскольку она находится в прямом контакте с охлаждающей водой, тогда как сухая футеровка не вступает в прямой контакт с охлаждающей водой. Следовательно, рабочая температура сухой лайнера больше, чем влажного лайнера.

3. Для мокрой гильзы необходимы герметичные соединения, чтобы охлаждающая вода не попадала в картер, тогда как для сухой гильзы такого требования нет.

4. Мокрый лайнер не требует аккуратной обработки снаружи, тогда как сухой лайнер требует аккуратной отделки.

5. Чистовая обработка мокрой футеровки перед сборкой, в то время как сухая футеровка требует чистовой обработки после сборки.

Вот и все, что касается блока цилиндров или блока цилиндров и гильзы цилиндра. Я надеюсь тебе понравится. Пожалуйста, не забудьте поделиться им.

Спасибо!

Гильзы цилиндров | Машинист модели двигателя

Терри, я помогал себе в написании всех ваших замечательных постов, поэтому еще раз спасибо за то, что поделились.

При измерении я установил калибр отверстия импровизированным, но повторяемым образом, измерив в 3 или 4 точках вдоль лайнера, а затем перпендикулярно этому, используя продольную линию отсчета фломастером. (Здесь я говорю о стадии притирки). Вопрос: у моего манометра есть шаг 0,0005 дюйма. Кажется, что он вполне воспроизводим, но кто-то сказал мне, что это должен быть более тонкий диапазон. Я сомневаюсь, что куплю новый, но мне было просто любопытно, с помощью чего вы измеряли?

Повторная токарная обработка на токарном станке , Это расточная оправка, которую я использовал (самый большой стержень).Я не уделял особого внимания типу пластин CCMT и радиусу при вершине, потому что использовал тот же инструмент от сверления 5/8 (.625) до чистовой обработки .945. Фактически я использовал тот же самый между 12L14 и CI. Я думал, что CI может его немного надеть, но пока все хорошо. Вы набрали довольно близкие цифры, что вы можете посоветовать по этому поводу?

Ваш комментарий «периода отдыха» очень интересен. Фактически, это то, что я видел на 12L14 и доводил его до температуры, которая меня никогда не устраивала.Я еще не делал этого на CI, но сделаю сейчас. Я просто предположил, что «актерский состав» будет меньше искажать, но это больше наивно, выдавать желаемое за действительное и с моей стороны.

Фактически, это то, что я видел на 12L14 и доводил его до температуры, которая меня никогда не устраивала.Я еще не делал этого на CI, но сделаю сейчас. Я просто предположил, что «актерский состав» будет меньше искажать, но это больше наивно, выдавать желаемое за действительное и с моей стороны.

Я буду следить за вашими выводами из прочной стали. Вы думаете 1144? Какая толщина стен будет у Мерлина?

http://www.onlinemetals.com/merchant.cfm?pid=7644&step=4&showunits=inches&id=286&top_cat=0

Этот оригинальный дизайн лайнера требовал 0,039 «WT, но я изменил вещи, чтобы получить 0,065». На самом деле я тоже думал о 1144, но, похоже, по какой-то причине он не был так популярен среди строителей ME.Много похвал за использование на коленчатых валах, но меньше за гильзы для. Но я только что нашел ссылку 2007 года с комментарием Рона. Мой 12L14 показывает крошечные пятна ржавчины на моей скамейке. Меня беспокоит, что произойдет с двигателем, работающим на метаноле, несмотря на некоторую защиту от масляного покрытия.

Ребята: Сейчас я обрабатываю восемь гильз для моего Novi V-8. Я использую нержавеющую сталь 1144. Этот материал идеален. Он обрабатывается так легко и с таким превосходным покрытием, что я, вероятно, никогда больше не буду использовать чугун для футеровки.Свинцованная сталь была бы моим вторым выбором. Чугун грязный, и я всегда обращаюсь к окулисту, когда мне нужно его обработать. У меня опухают веки от пыли, независимо от того, какую защиту я использую. Полагаю, какая-то аллергия. Удачи. Рон Колонна

http://www.floridaame.org/cgi-bin/discus/discus.cgi?pg=prev&topic=6&page=260

«В автомобилестроении снижение веса было и всегда было

значительный и сложный вопрос.Когда нужно уменьшить вес самого двигателя,

доля снижения веса, приходящаяся на блок цилиндров, очень велика и, следовательно, очень

необходимо », — утверждает Хонда. Компания активно разрабатывает и производит двигатели,

многие из основных компонентов которых изготовлены из алюминия, особенно блоки цилиндров. Таким образом, наиболее часто используемая технология — это отдельные чугунные вкладыши, отлитые в алюминиевый блок, который в Для двигателей Honda требуется минимальное расстояние (перемычка) 9 мм между цилиндрами. Эти факторы определить внешний размер двигателя пропорционально его кубическому объему, и в этом состоит буквально руб. Из более практических соображений, Honda готовила свой первый компактный внедорожник,

CR-V, который будет производиться, включая его алюминиевый двигатель, на заводе компании Suzuka,

родина автомобилей Civic. Для CR-V с хорошими внедорожными качествами потребуется двигатель объемом около 2,0 л.

Двигатель Honda типа F20A семейства Accord шириной 694 мм не поместился бы в корпус,

и поступает из другого заводского источника. Двигатель должен быть компактного семейства типа B, для

спортивные автомобили Civic и Integra.Блок типа B16A 1.6-L и версия B18B 1.8-L имеют одинаковые

блок с габаритной шириной двигателя 601 мм. Объем 1834 куб. См B18B был получен

поглаживание B16A до 89 мм. Дальнейшее увеличение до запланированной емкости 2,0 л может быть достигнуто только

однако за счет увеличения диаметра цилиндра B18B литой под давлением алюминиевый блок двигателя с

отдельные железные вкладыши не оставляли места для такого увеличения. Таким образом, разработка нового цельного литья

гильза с четырьмя цельнолитыми гильзами цилиндра, которую Хонда описывает как

«последовательная конструкция гильзы» или «четырехпоследовательный блок гильзы». Возник ряд технических проблем, сопровождавших строительство нового блока, которые пришлось

решить.  Решением Хонды стал кастинг

«шипов», крошечные цилиндрические выступы на внешней стороне

поверхности критических участков вкладышей, обеспечивающие надежную

соединение двух материалов. Honda сообщает, что возникновение разрыва

сократилось до одного процента от того, что было бы без шипов. Решением Хонды стал кастинг

«шипов», крошечные цилиндрические выступы на внешней стороне

поверхности критических участков вкладышей, обеспечивающие надежную

соединение двух материалов. Honda сообщает, что возникновение разрыва

сократилось до одного процента от того, что было бы без шипов. круглые формы, которые преобразуются в истинные круглые формы во время

охлаждение. Далее нижняя часть гильзы подвергается воздействию

более высокое напряжение затвердевания из-за большей массы алюминия в

площадь. Таким образом, лайнер изначально имеет форму усеченного конуса,

который при литье преобразуется в правильный круговой цилиндр. круглые формы, которые преобразуются в истинные круглые формы во время

охлаждение. Далее нижняя часть гильзы подвергается воздействию

более высокое напряжение затвердевания из-за большей массы алюминия в

площадь. Таким образом, лайнер изначально имеет форму усеченного конуса,

который при литье преобразуется в правильный круговой цилиндр.Старший инженер Honda говорит, что монолитное литье методы были представлены в статьях, самый старый из которых Форд его знания, а около шести лет назад от Daihatsu; однако есть достигло фактического применения продукта.Honda подала заявку на 13 По словам инженера, патенты состоят из 44 наименований. Джек Ямагути |

Серия 60 — Расточка гильзы блока цилиндров

Дополнительная информация

МАГАЗИНЫ

Заводские примечания содержат информацию о проверке зазоров подшипников, процедурах восстановления коленчатого вала и глоссарий.

Расточка гильзы блока цилиндров

Дополнительная информация будет печататься по мере ее разработки.

Обработка цековки блока цилиндров

Узел режущей пластины (J – 41063) используется с расточным инструментом Porta-Matic (PT – 2050 – D) для обработки зенковок блока цилиндров для установки ремонтных втулок. J-41063 отличается особым диаметром и конической формой, которые позволяют обрабатывать зону цековки в соответствии со спецификациями Detroit Diesel.

Примечание: Используйте соответствующую деталь Detroit Diesel при установке вставки с цековкой (ремонтная втулка).

Обработайте цековку блока цилиндров следующим образом:

- Убедитесь, что поверхность деки блока и опорная плита бурового инструмента чистые и без заусенцев.

- Заглушки отверстия толкающей трубы, маслосборника и нижней набивки гильзы для герметизации любых загрязняющих частиц.

Примечание. Убедитесь, что резак имеет маркировку Series 60.

Примечание.

Используйте острую фрезу, чтобы обеспечить точную обработку расточки блока цилиндров.

Используйте острую фрезу, чтобы обеспечить точную обработку расточки блока цилиндров. - Используя фрезу (PT – 2000–109), настроенную на размеры, указанные в таблице

«Размеры фрезы ПТ – 2000–109»

и см. рисунок

«Участок ремонта вводов»

.

Участок для обработки

Установочные размеры резака

Глубина резания

Цеканка верхняя

161,798 ± 0,0127 мм (диаметр 6,370 ± 0,0005 дюйма)

15,29 мм (0,602 дюйма)

Таблица 1. Размеры фрезы PT – 2000–109

Рисунок 1. Ремонтный участок втулки

- Установите режущую пластину (PT – 2090) на главный вал Porta-Matic.См. Рисунок

«Местоположение режущей пластины (PT – 2090)»

.

Рис. 2. Расположение режущей пластины (PT – 2090)

- Установите Porta-Matic над цилиндром для просверливания. Откройте подающий клапан, чтобы опустить режущую пластину в отверстие цилиндра. Сильно надавите вниз, вращая главный вал, чтобы обеспечить правильное выравнивание Porta-Matic.

- С режущей пластиной, отцентрированной в отверстии цилиндра, совместите опорную пластину с четырьмя отверстиями под болты головки цилиндра в деке блока, сохраняя при этом как можно большую опорную пластину, чтобы заблокировать контакт с декой.

- Медленно затяните все четыре болта головки блока цилиндров крест-накрест до 67 Н · м (50 фунт-футов). Поверните главный вал, чтобы убедиться, что режущая пластина находится по центру и свободно перемещается.

Примечание: Если происходит заедание, ослабьте четыре болта головки цилиндров и повторите шаги 6. и .

- Потяните вверх главный вал, чтобы втянуть режущую пластину в самое верхнее положение, и закройте подающий клапан, чтобы зафиксировать положение.

УВЕДОМЛЕНИЕ:

Убедитесь, что фреза полностью вставлена в прорезь для фрезы.

- Вставьте резак в паз режущей пластины. Прижмите фрезу к основному валу расточного инструмента и затяните установочный винт режущей пластины, чтобы зафиксировать фрезу.

- Медленно опустите нож и оставьте его на поверхности деки блока цилиндров. Вставьте прокладку 0,1016 мм (0,004 дюйма) между резаком и блоком цилиндров. Установите глубину резания с помощью втулки (PT – 8065). Затяните установочный винт с головкой под торцевой ключ, чтобы удерживать кольцо глубины на месте. См. Рисунок

«Зона резания верхней цековки.»

.

Рисунок 3. Зона резания верхней цековки.

- Втяните режущую пластину в верхнее положение и заблокируйте машину.

- Установите сверло под прямым углом (PT – 7145 – A) и продолжайте сверлить отверстие до тех пор, пока Porta – Matic не начнет свободно вращаться.

- Откройте подающий клапан и втяните режущую пластину вверх. Снимите фрезу.

- Повторить шаги 9 к для каждого из следующих пяти отверстий.

- Вырежьте глубину уступа цековки до 8,966 ± 0,0254 мм (0.353 ± 0,001 дюйма), используя инструмент с зенковкой (PT-2250-B) и соответствующие режущие пластины. Следуйте обычным процедурам резания уступа, чтобы получить готовую глубину цековки.

Проверка зазора подшипника

Полоса из мягкого пластика, зажатая между шейкой коленчатого вала и шатунным подшипником или коренным подшипником, может использоваться для измерения зазоров подшипников.

Полоса представляет собой специально отформованную пластиковую проволоку, производимую в промышленных масштабах, и доступна в трех размерах и цветах.Тип PG-1 (зеленый) имеет диапазон зазора 0,0254-0,0762 мм (0,001-0,003 дюйма). Тип PR-1 (красный) имеет диапазон 0,0508–0,1524 мм (0,002–0,006 дюйма). Тип PB-1 (синий) имеет диапазон 0,1016-0,2286 мм (0,004-0,009 дюйма).

Пластиковая полоса может использоваться для проверки зазоров подшипников следующим образом:

- Снимите крышку подшипника и вытрите масло с вкладыша подшипника и проверяемой шейки коленчатого вала.