Принцип действия манометра — WIKA Россия

- Стартовая страница

- Продукция

Хотите купить манометр? Закажите быстро и легко нужный манометр прямо у нас — с качеством WIKA, к которому вы привыкли.

В интернет-магазинПринцип действия манометра

Приборы для измерения давления могут классифицироваться по следующим характеристикам:

- Вид измеряемого давления

- Принцип действия манометра

- Назначение

- Класс точности

Манометры содержат чувствительный элемент, который воспринимает эластичную деформацию от воздействия давления.

Это наиболее часто используемый принцип в механических средствах измерения давления. Используемый «элемент» давления часто называют трубой Бурдона, по имени французского инженера Эжена Бурдон, который использовал этот функциональный принцип в середине XIX века. В нем используется упругая пружина, c-образная, изогнутая трубка с овальным поперечным сечением.

Принцип действия манометра следующий. Когда внутреннее пространство находится под давлением, поперечное сечение, таким образом, изменяется в направлении круговой формы. Напряжения, которые создаются в этом процессе, увеличивают радиус С-образной трубки. В результате конец трубки перемещается примерно на два или три миллиметра.

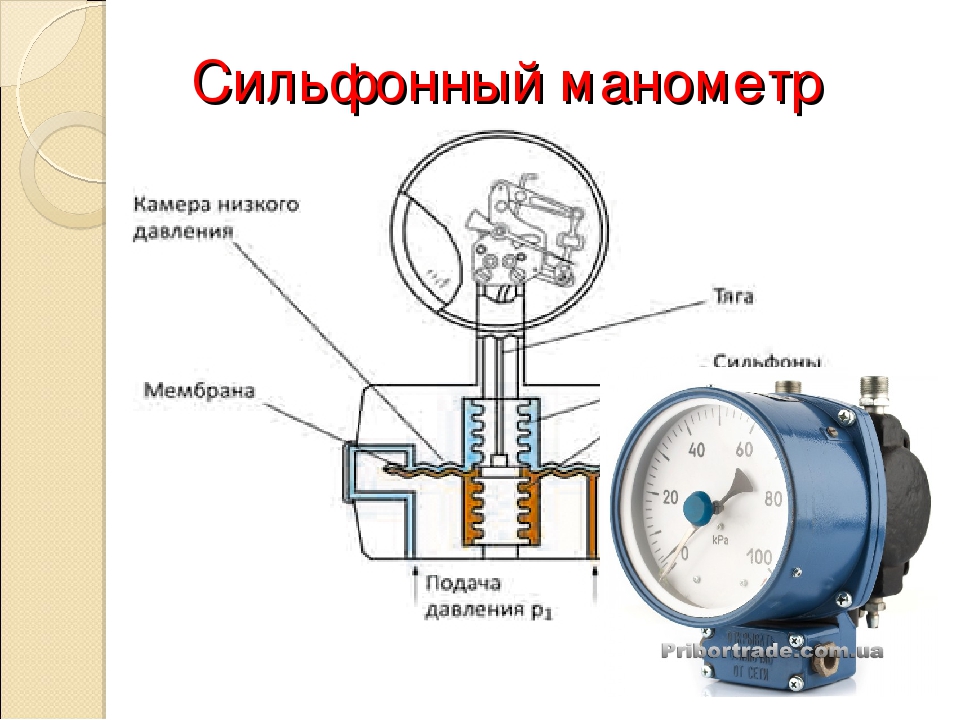

Принцип действия манометра с мембранным измерительным элементом

Принцип действия манометра с мембранным измерительным элементом выглядит следующим образом. Деформация от измерительного элемента через тягу передается на трубко- секторный механизм, и далее на стрелку. Мембрана представляет из себя круглый гофрированный лист металла, который имеет большую площадь по сравнению с манометром с трубкой Бурдона. Мембрана может быть либо приваренной к верхней части камеры мембраны, либо зафиксированной между двумя фланцами, это позволяет ей воспринимать усилия давления с одной стороны.

Принцип действия манометра с капсульным измерительным элементом

Принцип действия манометра с капсульным измерительным элементом схож с принципом действия манометров с трубкой Бурдона. Здесь в качестве чувствительного элемента используются два сваренных между собой круглых гофрированных листа металла. Измеряемая среда воздействует на внутреннюю часть капсулы и по результирующему перемещению чувствительного элемента определяемое давление, отображается на циферблате.

Более подробно с устройством вы можете ознакомиться здесь.

Свяжитесь с нами

Вам нужна дополнительная информация? Напишите нам:

Манометры для измерения давления: устройство, классификация, выбор

В различных сферах деятельности применяется просто огромное количество измерительных приборов. Большое распространение получили манометры давления. Их предназначение заключается в измерении избыточного давления. Существует просто огромное количество вариантов исполнения манометров, все они характеризуются своими определенными эксплуатационными характеристиками. Прибор для измерения давления газа или жидкостей производится в соответствии с установленными стандартами.

Большое распространение получили манометры давления. Их предназначение заключается в измерении избыточного давления. Существует просто огромное количество вариантов исполнения манометров, все они характеризуются своими определенными эксплуатационными характеристиками. Прибор для измерения давления газа или жидкостей производится в соответствии с установленными стандартами.

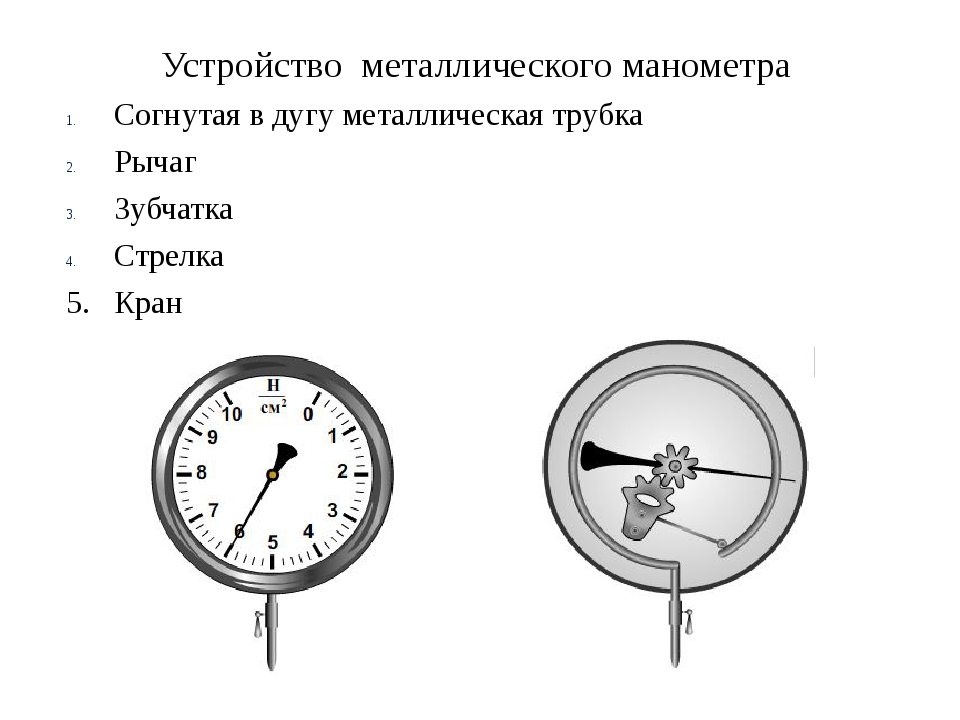

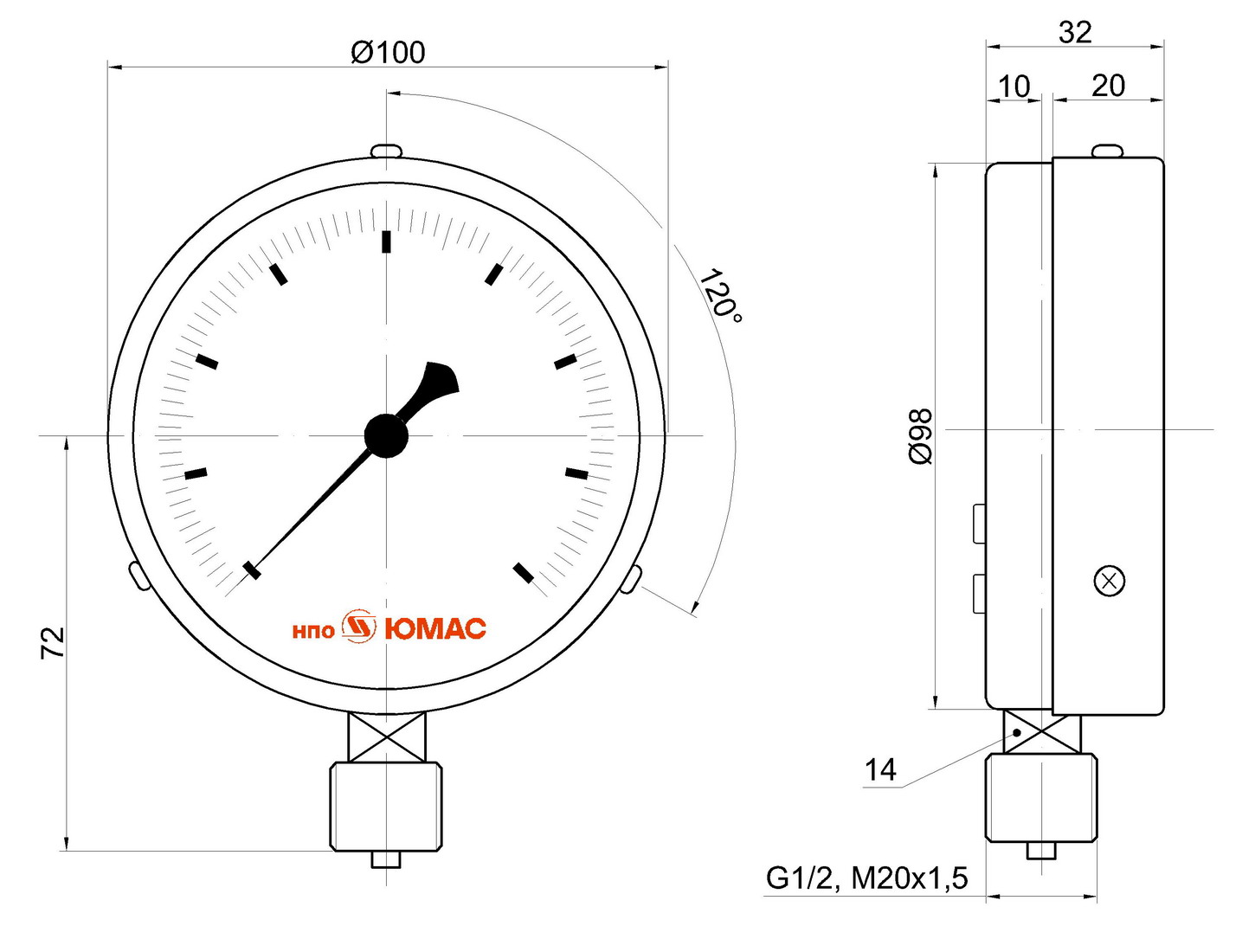

Устройство прибора

Манометр для измерения давления производится самыми различными компаниями. Классическая конструкция представлена сочетанием следующих элементов:

- Корпус предназначен для защиты внутреннего механизма от воздействия окружающей среды. Чаще всего при его изготовлении применяется металл с высокой коррозионной стойкостью.

- Стрелка прибора выступает в качестве индикатора. Она может делать один оборот вокруг своей оси.

- Шестеренки предназначены для непосредственной передачи вращения стрелке. Они находятся внутри конструкции.

- Устройство манометра для измерения давления обладает поводком и зубчатым сектором.

Конструкция прибора имеет между зубьями и шестеренками специальную пружину, которая исключает вероятность мертвого хода.

Устройство манометра

Измерительная шкала аналоговая, подбирается в зависимости от того, давление какой среды измеряется.

Манометр прибор работает по следующему принципу действия:

- Давление измеряемой среды поступает во внутреннюю часть конструкции.

- Свободный конец трубки в попытке выравнивания перемещается, за счет чего обеспечивается передача вращения стрелке.

Деформация трубки прямо пропорциональна тому, какое значение показывает устройство. Благодаря простоте конструкции она надежная, получила широкое распространение в самых различных отраслях.

Классификация приборов

В продаже встречаются различные виды манометров. Основная классификация проводится по назначению конструкции:

Основная классификация проводится по назначению конструкции:

- Самопищущие сегодня применяются крайне редко. Их конструктивные особенности определяют возможность получения графиков на бумаге. Подобное устройство способно не только указывать текущий показатель, но также и происходящие изменения. Свое применения они нашли в энергетике и в сфере работы с неагрессивными веществами.

- Судовые требуются в качестве измерительного прибора на речных суднах. Они могут замерять давление различных жидкостей, к примеру, воды или дизельного топлива. За счет создания особой конструкции устройство защищено от воздействия окружающей среды и климата, повышена защита от вибрационной нагрузки.

- Железнодорожные сконструированы так, чтобы могли использоваться при сборке железнодорожного транспорта.

- Эталонные характеризуются высокой точностью. Именно поэтому они устанавливаются для проверки работы иных измерительных приборов, испытания приборов и их контроля.

- Специальные манометры используются для получения информации о различных газообразных веществ.

Стоит учитывать, что в продаже встречаются варианты исполнения, предназначенные для работы с различными газами. Для их обозначения могут использоваться различные цвета и специальные обозначения.

Стоит учитывать, что в продаже встречаются варианты исполнения, предназначенные для работы с различными газами. Для их обозначения могут использоваться различные цвета и специальные обозначения. - Общетехнические могут использоваться в качестве манометра давления самой различной среды. Именно подобной конструкцией измеряется избыточное вакуумное давление.

- Электроконтактные характеризуются тем, что могут использоваться для регулирования измеряемой среды. Все они делятся на две основные категории: приставки и небольшие выключатели.

Классификация манометров

Также выделяют следующие типы манометров для измерения давления:

- Деформационные характеризуются тем, что имеют различные чувствительные элементы, которые воспринимают оказываемое давление. В качестве деформируемого элемента применяются пружины и мембраны.

- Пьезоэлектрические имеют внутри кристалл кварца, который воспринимает электрический сигнал при механическом воздействии.

- Поршневые состоят из подвижного поршня.

При эксплуатации на него оказывается воздействие, за счет которого поршень передвигается.

При эксплуатации на него оказывается воздействие, за счет которого поршень передвигается. - Жидкостные имеют трубку, заполненную специальным веществом. Некоторые модели снабжаются двумя трубками, за счет которых определяется разница давления между двумя средами.

Электронные манометры для измерения давления получили широкое распространение. Они характеризуются высокой точностью и надежностью.

Электронные манометры

Измерительные приборы кроме этого подразделяются на несколько нижеприведенных групп:

- Тягомеры.

- Тягонапоромеры.

- Напорометр.

- Вакуумметр.

- Мановаккуумметры.

- Манометры.

Последняя рассматриваемая группа предназначается для определения избыточного давления. Этот показатель определяет разность между абсолютным и барометрическим показателем. Пределы измерений могут составлять от 0,06 до 1000 МПа.

Применение манометров

Манометр для измерения давления газа должен устанавливаться исключительно профессионалом. Это связано с тем, что при неправильном подключении устройство будет показывать неточные показатели, а также может появится утечка.

Это связано с тем, что при неправильном подключении устройство будет показывать неточные показатели, а также может появится утечка.

Манометр для измерения давления в шинах

Неправильная установка манометра давления снижает эксплуатационный срок устройства. В некоторых случаях, когда проводится считывание показателей и их контроль, проводить демонтаж может исключительно обслуживающая систему компания.

Выбор манометра

При выборе измерительного устройства учитываются самые различные параметры. Стоит учитывать, что манометр для газа подбирается в первую очередь с учетом безопасности.

Другими распространенными критериями назовем:

- Класс точности устройства манометра. Он указывается производителем в технической документации или на корпусе. Высокоточные измерительные приборы имеют высокую стоимость, но погрешность может составлять несколько долей процента.

- Диаметр корпуса. Компактные устройства проще спрятать в герметичном защищенном контейнере. При выборе уделяется внимание и типу используемого материала при изготовлении защитного корпуса. К примеру, металл характеризуется высокой механической защитой, пластиковые легче и обходятся намного дешевле.

- Предел измеряемых значений. Он может варьировать в достаточно большом диапазоне. Производитель указывает этот параметр по причине того, что он подбирается в зависимости от измеряемой среды.

- Диаметр резьбового штуцера и его расположение.

Кроме этого, уделяется внимание популярности бренда. Известные производители выпускают качественную продукцию, которая сможет прослужить в течение длительного периода.

Установка манометров: основные правила и требования

Нормальное давление в любой системе трубопроводов или резервуаров важно контролировать. Именно для этого необходим манометр. Этот контрольный прибор отображает реальный показатель давления в технологической системе. Манометры имеют разные чувствительные элементы, основными из них являются капсульная пружина (для замера низкого давления) и трубчатая пружина (для замера высокого давления). Также при подборе стоит учитывать, что они рассчитаны на разные рабочие среды (газообразные, жидкие и т.д.). К примеру, требование по подбору и установке манометра на трубопроводе с холодной водой и перегретым паром будут существенно отличаться.

Именно для этого необходим манометр. Этот контрольный прибор отображает реальный показатель давления в технологической системе. Манометры имеют разные чувствительные элементы, основными из них являются капсульная пружина (для замера низкого давления) и трубчатая пружина (для замера высокого давления). Также при подборе стоит учитывать, что они рассчитаны на разные рабочие среды (газообразные, жидкие и т.д.). К примеру, требование по подбору и установке манометра на трубопроводе с холодной водой и перегретым паром будут существенно отличаться.

Существующие способы подключения манометра

Первый и самый важный момент – установка манометра может проводиться только при отсутствии давления в системе. Также стоит обратить внимание на следующие моменты подключения манометра:

- Шкала манометра должна быть расположена вертикально.

- Необходимо строгое соблюдение монтажных допусков.

- Правила установки манометров предусматривают применение гаечного ключа.

- Важно не применять при подключении манометра нагрузку на корпус.

На данный момент существует 3 типа подключения манометров – прямой, с использованием трехходового клапана и с использованием отборного устройства. Рассмотрим каждый из них подробнее.

Подключение манометра прямым способом

Установка манометра на сосуде или трубопроводе прямым способом допускается перед, либо после задвижек. На месте монтажа прибора, необходимо установить бобышку (например, с помощью сварки). Данная методика распространена для сосудов или трубопроводов, в которых стабильное давление, то есть не наблюдаются скачки давления и не потребуется замена контрольного элемента.

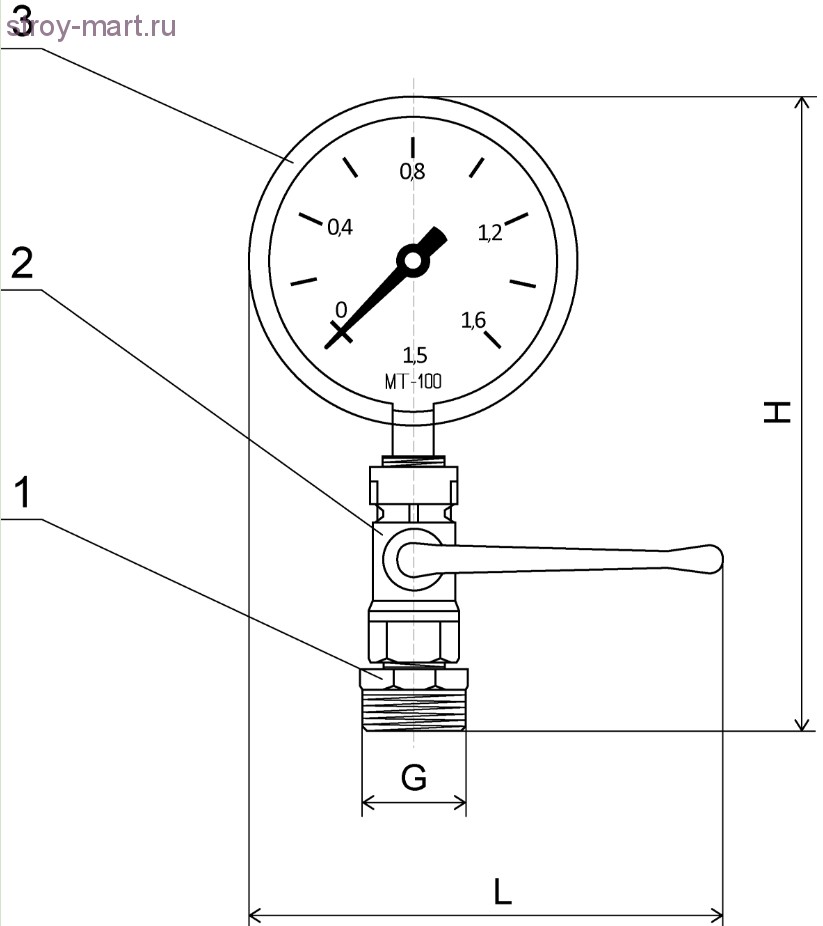

Установка манометров с трехходовым краном

Установка манометров с трехходовым краном или аналогичным устройством для продувки и отключения манометра, необходима, если при проверке данных потребуется сброс показаний прибора на 0. Данный элемент применяют для выравнивания давления.

Отборное устройство

Установка манометра на трубопроводе с внедрением отборного устройства востребована, если система характеризуется высокой или минусовой температурой измеряемой среды. При такой схеме монтажа манометра нужно соблюдать порядок установки элементов:

- Бобышка

- Отвод

- Трехходовой кран (или аналогичное устройство)

- Манометр

Основные правила установки манометра, его эксплуатации и съема

Существует ряд требований к установке манометра, при соблюдении которых прибор будет работать стабильно и показывать реальное давление среды в трубопроводах и сосудах.

- Монтаж манометра необходимо проводить так, чтобы процесс контроля давления, ремонта и обслуживания не вызывал затруднений.

- Подключение манометра осуществляется с учетом соблюдения зазоров между элементами конструкции.

- При установке манометра на трубопроводе номинальный диаметр манометров, устанавливаемых на высоте до 2 метров от уровня площадки наблюдения за манометрами, должен быть не менее 100 мм, на высоте от 2 до 3 метров – не менее 160 мм и на высоте от 3 до 5 метров – не менее 250 мм. При расположении манометра на высоте более 5 метров должен быть установлен сниженный манометр в качестве дублирующего.

- Выбор манометра, для эксплуатации в условиях дополнительных физических воздействий на него, должен осуществляться в соответствующем исполнении. Должны быть учтены такие параметры как климатическое исполнение прибора, степень пылевлагозащиты, группа виброустойчивости.

- Чтобы предотвратить замерзание измерительного оборудования, его дополнительно обеспечивают теплоизоляцией.

- Манометр не допускается к применению, если образовались видимые повреждения (трещины, сколы или другие повреждения, которые могут отразиться на правильности его показаний).

Прибор должен быть демонтирован и утилизирован.

Прибор должен быть демонтирован и утилизирован. - В некоторых случаях возможен ремонт поврежденных приборов. Для этого так же необходимо произвести демонтаж устройства. Далее прибор передается в аттестованную лабораторию для выполнения ремонтных работ.

Если у вас остались вопросы по процессу установки манометра, специалисты отдела продаж всегда готовы проконсультировать вас. Обращайтесь!

Нормальное давление в любой системе трубопроводов или резервуаров важно контролировать. Именно для этого необходим манометр. Этот контрольный прибор отображает реальный показатель давления в технологической системе. Манометры имеют разные чувствительные элементы, основными из них являются капсульная пружина (для замера низкого давления) и трубчатая пружина (для замера высокого давления). Также при подборе стоит учитывать, что они рассчитаны на разные рабочие среды (газообразные, жидкие и т.д.). К примеру, требование по подбору и установке манометра на трубопроводе с холодной водой и перегретым паром будут существенно отличаться.

Существующие способы подключения манометра

Первый и самый важный момент – установка манометра может проводиться только при отсутствии давления в системе. Также стоит обратить внимание на следующие моменты подключения манометра:

- Шкала манометра должна быть расположена вертикально.

- Необходимо строгое соблюдение монтажных допусков.

- Правила установки манометров предусматривают применение гаечного ключа.

- Важно не применять при подключении манометра нагрузку на корпус.

На данный момент существует 3 типа подключения манометров – прямой, с использованием трехходового клапана и с использованием отборного устройства. Рассмотрим каждый из них подробнее.

Подключение манометра прямым способом

Установка манометра на сосуде или трубопроводе прямым способом допускается перед, либо после задвижек. На месте монтажа прибора, необходимо установить бобышку (например, с помощью сварки). Данная методика распространена для сосудов или трубопроводов, в которых стабильное давление, то есть не наблюдаются скачки давления и не потребуется замена контрольного элемента.

Данная методика распространена для сосудов или трубопроводов, в которых стабильное давление, то есть не наблюдаются скачки давления и не потребуется замена контрольного элемента.

Установка манометров с трехходовым краном

Установка манометров с трехходовым краном или аналогичным устройством для продувки и отключения манометра, необходима, если при проверке данных потребуется сброс показаний прибора на 0. Данный элемент применяют для выравнивания давления. Установка манометров с трехходовым краном позволяет производить различные работы без прекращения функционирования всей технологической системы.

Отборное устройство

Установка манометра на трубопроводе с внедрением отборного устройства востребована, если система характеризуется высокой или минусовой температурой измеряемой среды. При такой схеме монтажа манометра нужно соблюдать порядок установки элементов:

- Бобышка

- Отвод

- Трехходовой кран (или аналогичное устройство)

- Манометр

Основные правила установки манометра, его эксплуатации и съема

Существует ряд требований к установке манометра, при соблюдении которых прибор будет работать стабильно и показывать реальное давление среды в трубопроводах и сосудах.

- Монтаж манометра необходимо проводить так, чтобы процесс контроля давления, ремонта и обслуживания не вызывал затруднений.

- Подключение манометра осуществляется с учетом соблюдения зазоров между элементами конструкции.

- При установке манометра на трубопроводе номинальный диаметр манометров, устанавливаемых на высоте до 2 метров от уровня площадки наблюдения за манометрами, должен быть не менее 100 мм, на высоте от 2 до 3 метров – не менее 160 мм и на высоте от 3 до 5 метров – не менее 250 мм. При расположении манометра на высоте более 5 метров должен быть установлен сниженный манометр в качестве дублирующего.

- Выбор манометра, для эксплуатации в условиях дополнительных физических воздействий на него, должен осуществляться в соответствующем исполнении. Должны быть учтены такие параметры как климатическое исполнение прибора, степень пылевлагозащиты, группа виброустойчивости.

- Чтобы предотвратить замерзание измерительного оборудования, его дополнительно обеспечивают теплоизоляцией.

- Манометр не допускается к применению, если образовались видимые повреждения (трещины, сколы или другие повреждения, которые могут отразиться на правильности его показаний). Прибор должен быть демонтирован и утилизирован.

- В некоторых случаях возможен ремонт поврежденных приборов. Для этого так же необходимо произвести демонтаж устройства. Далее прибор передается в аттестованную лабораторию для выполнения ремонтных работ.

Если у вас остались вопросы по процессу установки манометра, специалисты отдела продаж всегда готовы проконсультировать вас. Обращайтесь!

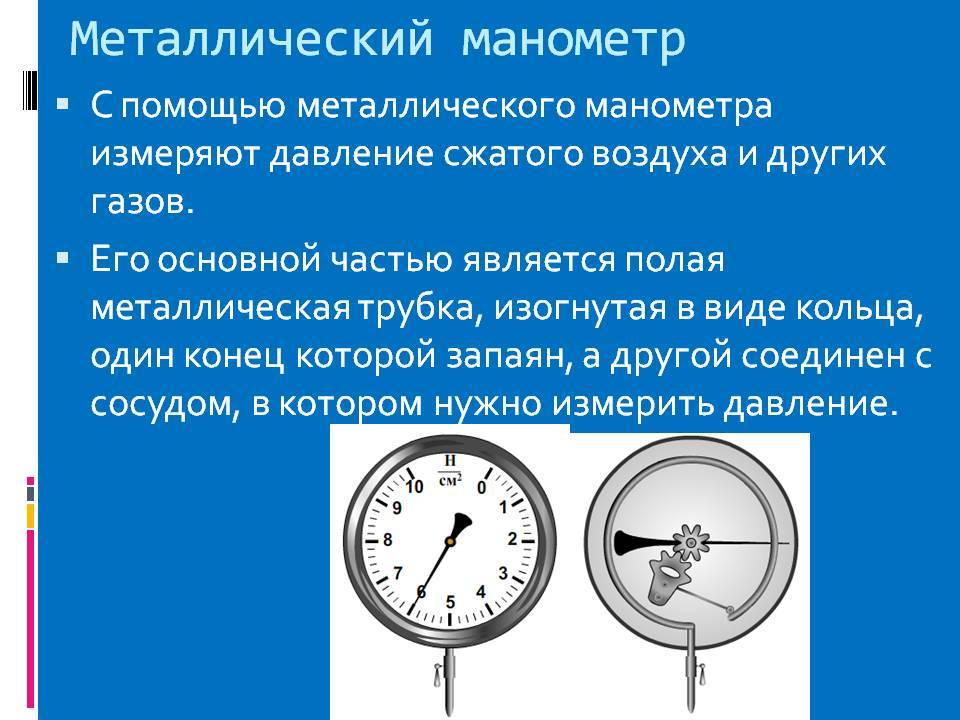

Что такое манометр, для чего используется

Манометр – это профессиональное устройство, которое создано для того, чтобы была возможность точного измерения давления газа и жидкости. Манометры бывают самых различных видов, в частности, они бывают низкого давления и высокого. Обычно это устройство помещено в небольшой корпус для того, чтобы было удобно им пользоваться. Наука пошла вперед, и уже сейчас имеются и сложные манометры, которые имеют в своем составе еще и температурную шкалу – термометры, вакуумметры – имеют вакуумные манометры. Которые предназначены для того, чтобы измерять давление тех газов, которые разряжены. Самое чем оснащено это устройство – это датчики давления, они и помогают измерить его.

Наука пошла вперед, и уже сейчас имеются и сложные манометры, которые имеют в своем составе еще и температурную шкалу – термометры, вакуумметры – имеют вакуумные манометры. Которые предназначены для того, чтобы измерять давление тех газов, которые разряжены. Самое чем оснащено это устройство – это датчики давления, они и помогают измерить его.

Такие устройства необходимы в самых разных научных областях и технических. Их применяют при изучении процессов физики, которые наблюдаются в природе, или для измерения технологических процессов, которые созданы человеком. Стоит иметь в виду, что эти устройства отличаются по классу точности. Так, например, есть класс точности 0,2, 0,6, 1,0, 2,5, 4,0. При этом, чем цифра меньше, тем и точность устройства, следовательно, меньше.

Важно отметить, что манометр находит свое применение и в теплоэнергетике, а также же на химических организациях, и тех, которые связаны с нефтехимией. Интересно, что его применяют и в пищевой отрасли, ведь именно здесь очень важно знать давление и регулировать его состояние.

Интересно, что его применяют и в пищевой отрасли, ведь именно здесь очень важно знать давление и регулировать его состояние.

Конечно, такое распространенное и нужное устройство делится на разные виды. Итак, существуют манометры:

- технические;

- специальные;

- электроконтактные;

- общетехнические.

Устройства также делятся исходя из назначения. Бывают манометры:

- специальные;

- судовые;

- самопишущие;

- виброустойчивые;

- электроконтактные и другие.

Итак, рассмотри каждый по отдельности, чтобы детальнее разобраться какой манометр, где удобнее и лучше применять. Первый вид – общетехнические. Такие устройства могут измерять в разных сферах, даже избыточных и вакуумных. Такие устройства используют в частности для того, чтобы мерять давление в ходе процесса производства в промышленных оборудованиях непосредственно в их рабочих точках. Такие манометры устойчивы к вибрациям. Их применяют в газоснабжении, в механизмах и машинах, в теплоснабжении, в технологических системах.

Такие манометры устойчивы к вибрациям. Их применяют в газоснабжении, в механизмах и машинах, в теплоснабжении, в технологических системах.

Например, электроконтактные манометры могут регулировать измеряемую среду, и делают они это за счет наличия электроконтактного организма. Ими можно измерять давление жидкости, пара, газа и другое. Еще один вид – специальные манометры – для того, чтобы ими измеряли различные газы, такие как аммиак, кислород, водород, ацетилет. Важно знать, что для каждого газа – свой манометр, об этом свидетельствует специальный цвет на корпусе устройства.

Образцовые манометры созданы для испытаний, калибровки давления и для того, чтобы точно измерять избыток давления газа и жидкости. А вот судовые манометры эксплуатируют на речном и морском флоте.

По типам манометры тоже различаются на несколько видов. Так, например, жидкостные устройства применяют в лабораторных условиях. Давление здесь измеряется с помощью уравновешивания веса жидкости его столба, а мера давления здесь – измерения количества жидкости в сосудах сообщающихся. Также существуют поршневые манометры, деформационные, пружинные, трубчатые, мембранные и сильфонные. Все они отличаются способом применения. У нас Вы сможете найти различные манометры, которые помогут Вам измерять и контролировать давление воды и газа.

Давление здесь измеряется с помощью уравновешивания веса жидкости его столба, а мера давления здесь – измерения количества жидкости в сосудах сообщающихся. Также существуют поршневые манометры, деформационные, пружинные, трубчатые, мембранные и сильфонные. Все они отличаются способом применения. У нас Вы сможете найти различные манометры, которые помогут Вам измерять и контролировать давление воды и газа.

Преимущества работы с использованием манометров

На самом деле, преимущества в работе с манометрами очевидны. Во-первых, это универсальное устройство, которое помогает держать под контролем уровень давления. Во вторых, это точность измерения, а в том числе и аритмии.

Третье преимущество – дешевизна. Такое устройство может позволить себе каждый, потому что он имеет невысокую цену. И четвертое, очень важное преимущество в том, что это устройство надежное, при чем, надежность его не ухудшается даже при длительной эксплуатации. Еще одно важное свойство – это возможность эксплуатации в любых условиях.

Еще одно важное свойство – это возможность эксплуатации в любых условиях.

Стоит отметить, что без такого приборы работа на предприятии, в котором необходимы измерения давления, значительно затрудняются. Ведь зачастую именно это небольшое устройство и держит под контролем весь производственный процесс. Это доп. оборудование – незаменимый помощник во многих отраслях.

Конечно, совсем непросто разобраться во всех видах этого устройства, которые существуют. Тем не менее, мы готовы помочь Вам в этом и подобрать Вам манометр, который подойдет именно для Ваших целей. Специалисты электротехнического интернет-магазина компании Энергопуск отлично разбираются в этом деле и помогут определиться с выбором, проконсультируют Вас по данному вопросу. Именно поэтому Вас стоит обратиться к нам, чтобы не ошибиться в своем выборе.

Остались вопросы?

Специалисты ЭНЕРГОПУСК ответят на Ваши вопросы:

8-800-700-11-54 (8-18, Пн-Вт)

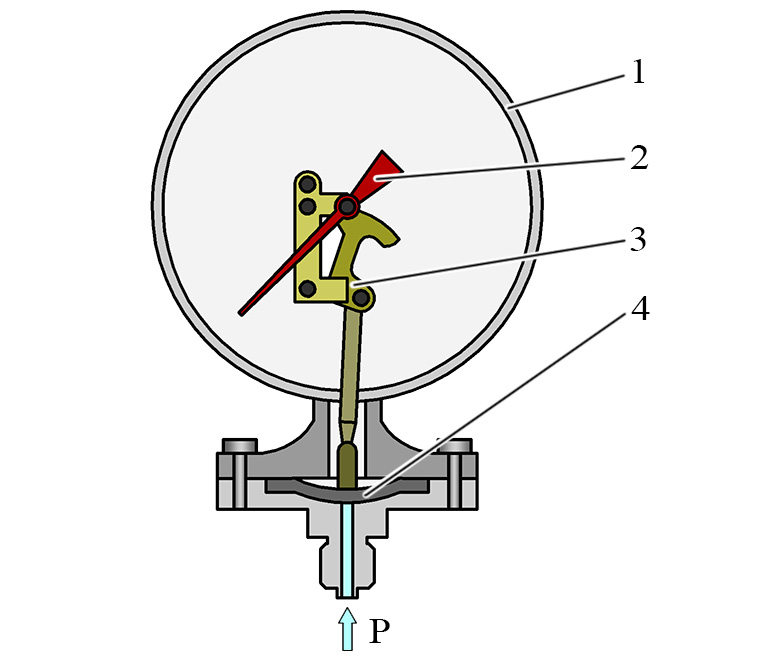

Устройство и принцип действия манометра ВП3-У

Деформационный манометр Бурдона

Манометр (от греческого manos – редкий, неплотный и metreo-измеряю) – прибор для измерений избыточного давления (давления выше атмосферного) паров, газов или жидкостей, заключенных в замкнутом пространстве. Разновидностью манометра является вакуумметр – прибор для измерений давления, близкого к нулю и мановакуумметр прибор для измерений разряжения и избыточного давления.

Разновидностью манометра является вакуумметр – прибор для измерений давления, близкого к нулю и мановакуумметр прибор для измерений разряжения и избыточного давления.

Трубка Бурдона – главный конструктивный элемент манометра, его чувствительный элемент, являющийся первичным преобразователем давления.

Трубка Бурдона выполнена обычно из латуни или фосфористой бронзы, имеет на низкие давления форму полукруга, на средние и высокие давления форму витка. Одним концом трубка соединена с входным штуцером манометра, который является присоединительным элементом к измеряемой среде а второй конец запаян и расположен консольно. Путем применения трубок более сложной формы (спиральной, винтообразной) можно получать приборы с большей чувствительностью, но меньшим пределом измерения.

Принцип действия деформационных манометров.

Под давлением среды консольно расположенный конец трубки Бурдона перемещается – трубка старается распрямиться. Величина этого перемещения пропорциональна величине давления.

Несложная рычажно-зубчатая передача приводит в движение стрелку, указывающую на шкале прибора величину давления. Такое устройство имеют большинство манометров отечественных марок МП, МТП, ДМ ТМ, М 3/1, ОБМ, МТИ, МПТИ, МО, немецкие манометры Wika 111.10, 111.12, 213.53, RCh, RСhg, RChgG и манометры других производителей.

Схема устройства манометра с трубкой Бурдона

1-трубка Бурдона, 2-тяга передаточного механизма, 3-зубчатый сектор, 4-стрелка, 5-штуцер

Кроме стрелочных манометров, широко применяются бесшкальные манометры (имеющие подобную схему устройства) МЭД с унифицированными электрическими выходными сигналами, используемые в системах контроля, автоматического регулирования и управления различными технологическими процессами.

Существенным недостатком деформационных манометров является гистерезис.

Суть явления: деформируемый элемент трубка Бурдона, подвергнутый воздействию высокого давления, при последующих измерениях будет давать несколько завышенные показания. То же относится и к вакуумметру, который после откачки до глубокого вакуума будет, напротив, занижать показания. Учитывая, что система вакуумного насоса работает в диапазоне давлений от атмосферного до 0,133 Па (10 в -3 мм рт. ст.), такие перепады будут отрицательно сказываться на точности деформационного манометра.

Для предотвращения повреждения деформационных манометров из-за значительных перепадов давления в измерительных системах предусматривается кран или клапан, отключающий прибор в промежутках между измерениями.

принцип действия, схема, виды и т.д.

Манометр технический — простой и точный прибор для измерения давления. Он может быть использован для измерения вакуума, давления выше атмосферного, разности давлений. Конструкция манометра определяет каким образом измеряется каждое из видов давления.

Рекомендуем разобраться с тем, что такое давление и изучить каталог приборов для измерения давления.

Пожалуй, в быту самыми известными манометрами будут: манометр для измерения артериального давления и манометр для измерения давления автомобильных шин.

Принцип работы технического манометра

Принцип действия манометра основан на том, что столб жидкости определенной высоты обладает определенным давлением. Изменение величины жидкостных столбов при приложении на прибор источника давления используется как показатель изменения давления.

В качестве жидкости в манометрах большей частью используются ртуть и вода. Однако возможно использование других, специально приготовленных жидкостей, например, специального масла. В бесцветные жидкости для удобства в работе обычно добавляется краситель. Влияние веса красителя ничтожно и в расчет не принимается.

Как пользоваться техническим манометром

Основные операции по использованию манометра включают в себя проверку его состояния, обнуление, приложение давления и снятие показаний. Если жидкость в манометре загрязнилась, ее следует заменить, иначе это снизит точность производимых измерений.

Если жидкость в манометре загрязнилась, ее следует заменить, иначе это снизит точность производимых измерений.

Следует также проверять наличие в манометре достаточного количества жидкости для измерения давления. Если жидкости недостаточно, следует произвести ее долив в соответствии с инструкциями изготовителя прибора.

Все манометры должны быть нивелированы по уровню до проведения измерений. Без этого измерения будут неточными. В большинстве наклонных манометров имеется специальное устройство для нивелирования прибора. Устройство поворачивается до тех пор, пока пузырек в указателе уровня не примет правильного положения.

Нивелирующее устройство наклонного манометраДля того, чтобы обеспечить точность, на манометре должен быть установлен эталонный нуль до того, как будет приложено давление и сняты показания. Эталонный нуль манометра выполнен в виде ручки, которая делает возможным установку нулевой отметки на шкале в соответствии с уровнем жидкости.

Эти приготовления помогут обеспечить нормальное функционирование манометра. Далее прикладывается давление и производится снятие нужных показаний.

Далее прикладывается давление и производится снятие нужных показаний.

Как читать показания манометра

После выполнения подготовительных операций можно переходить непосредственно к считыванию показаний манометра. На рисунке ниже показаны уровни водяных столбов для двух типов трубок. Открытая поверхность жидкостного столба называется мениском. Вид поверхности жидкости, показанный на рисунке, называется вогнутым мениском: центр этой поверхности расположен ниже ее внешних краев. Вода всегда образует вогнутые мениски.

Вогнутые мениски в трубках, наполненных водойНа практике считывание показаний уровней для вогнутых менисков всегда производится со дна, т.е. низшей части мениска.

Существует так же и выпуклый мениск. Центр его выше, чем внешние края. Ртуть всегда образует выпуклые мениски. Считывание показаний при выпуклом мениске всегда производится с верхней точки.

Выпуклый мениск в трубке, наполненной ртутьюТипы манометров

Предлагаем Вашему вниманию следующие типы манометров:

Манометры — это специальные приборы, используемые для измерения давления в газовой, паровой и жидкостной среде. Так как существует много разновидностей такого оборудования, перед тем, как определиться с нужным вам устройством, четко составьте свои критерии. Чтобы облегчить себе задачу и ускорить процесс покупки манометра в Санкт-Петербурге, свяжитесь с нашим представителем и получите бесплатную консультацию. Наши специалисты поможет вам выбрать идеально подходящий по всем параметрам прибор, чтобы обеспечить безопасность работы вашей системы.

Так как существует много разновидностей такого оборудования, перед тем, как определиться с нужным вам устройством, четко составьте свои критерии. Чтобы облегчить себе задачу и ускорить процесс покупки манометра в Санкт-Петербурге, свяжитесь с нашим представителем и получите бесплатную консультацию. Наши специалисты поможет вам выбрать идеально подходящий по всем параметрам прибор, чтобы обеспечить безопасность работы вашей системы.

Классификация манометров

Чтобы быстрее разобраться с этой группой товаров, надо понимать, чем отличается одна модель от другой. Существует несколько признаков, по которым различают виды манометров:

- Тип измеряемого давления;

- Принцип действия;

- Назначение;

- Класс точности.

Типы манометров по виду измеряемого давления

- Напоромеры — используются для замера малого избыточного давления до 40 кПа.

- Манометры — применяются для определения избыточного давления в диапазоне 0,06-1000 МПА.

- Вакуумметры — основное назначение этих устройств заключается в измерении объема разряжения давления.

- Тягомеры — подходят для замера разряжения давления с граничным показателем до -40 кПа.

- Мановакуумметры — пригодны для измерения вакуумметрического и избыточного давления в пределах 60-240 000 кПа.

- Жидкостные. Стандартный вариант манометров.

- Грузопоршневые. Модели этого типа отличаются высокой точностью данных.

- Пружинные манометры. Имеют несколько модификаций, в зависимости от типа пружины — коробчатые, пластинчатые, трубные. Также в эту группу входят дифференциальные приборы.

Типы манометров по классу точности

Класс точности имеет цифровое значение — от 0,15 до 4,0. Качество точности измерений определяется в обратном порядке — самый низкий показатель маркировки указывает на то, что прибор обладает максимальной точностью, самый высокий — на то, что допускаются погрешности в обозначенных границах.

Типы манометров по назначению

Чтобы упростить процесс выбора подходящего прибора, производители сразу маркируют манометры по рекомендованному их назначению. Существуют как устройства общетехнического применения, так и специального. Полный перечень включает следующие группы манометров:

- Общетехнические.

- Электроконтактные.

- Кислородные.

- Эталонные.

- Железнодорожные.

- Судовые.

- Самопишущие.

Дополнительно можно выделить отдельные группы манометров по степени их устойчивости к конкретному неблагоприятному воздействию, например, коррозиестойкие, виброустойчивые.

Манометр | инструмент | Britannica

Манометр , прибор для измерения состояния жидкости (жидкости или газа), которое определяется силой, которую жидкость будет оказывать в состоянии покоя на единицу площади, например фунты на квадратный дюйм или ньютоны. на квадратный сантиметр.

Давление U-образный ртутный манометр для измерения давления.

Показание манометра, которое представляет собой разницу между двумя давлениями, называется манометрическим давлением.Если наименьшее из давлений — это давление атмосферы, полное или абсолютное давление является суммой манометрического и атмосферного давлений.

Самым простым устройством для измерения статического давления до 90 фунтов на квадратный дюйм (62 ньютонов на квадратный см) является манометр с U-образной трубкой (показан на рисунке), в котором один столб жидкости в трубке открыт для область высокого давления, а другой столбец — область низкого давления. Перепад давления обозначается разницей в уровнях между двумя столбцами жидкости и рассчитывается как разность уровней, умноженная на плотность жидкости.Чаще всего используются жидкости для манометров: ртуть, масло, спирт и вода.

Два типа манометров (слева) Манометр с U-образной трубкой, в котором перепад давления измеряется как разница ч между показаниями высокого и низкого давления, умноженная на плотность жидкости в трубка. (Справа) Манометр с трубкой Бурдона, в котором спиральная трубка, сплющенная в показанном поперечном сечении и прикрепленная к неподвижному блоку, открыта для жидкости под давлением.Трубка слегка выпрямляется под давлением до степени, измеренной стрелкой.

(Справа) Манометр с трубкой Бурдона, в котором спиральная трубка, сплющенная в показанном поперечном сечении и прикрепленная к неподвижному блоку, открыта для жидкости под давлением.Трубка слегка выпрямляется под давлением до степени, измеренной стрелкой.

Манометр с трубкой Бурдона, изобретенный примерно в 1850 году, до сих пор остается одним из наиболее широко используемых инструментов для измерения давления жидкостей и газов всех типов, включая пар, воду и воздух до давлений. 100 000 фунтов на квадратный дюйм (70 000 ньютонов на квадратный см). Устройство (также показано на рисунке) состоит из плоской круглой трубы, свернутой по дуге окружности.Один конец припаян к центральному блоку и открыт для жидкости, давление которой необходимо измерить; другой конец запломбирован и соединен со шпинделем указателя. Когда давление внутри трубки превышает внешнее давление, трубка стремится выпрямиться, поворачивая стрелку. Давление читается по круговой шкале.

Металлические сильфоны и диафрагмы также используются в качестве чувствительных к давлению элементов.Из-за больших отклонений при небольших изменениях давления сильфонные инструменты особенно подходят для давлений ниже атмосферного. Две гофрированные диафрагмы, герметизированные по краям для образования вакуумированной капсулы, используются в барометрах-анероидах для измерения атмосферного давления ( см. Высотомер ).

В этих приборах используются механические соединения, поэтому они в первую очередь полезны для измерения статического давления или давлений, которые медленно меняются. Для быстро меняющихся давлений больше подходят электрические преобразователи давления, которые преобразуют давление в электрический сигнал.К ним относятся тензодатчики; подвижные контактные элементы сопротивления; индуктивность, сопротивление, емкостные и пьезоэлектрические устройства. Электромеханические преобразователи, которые используются в гидравлических контроллерах, где необходимы скорость и мощность, преобразуют изменения давления жидкости в электрические сигналы.

Электромеханические преобразователи, которые используются в гидравлических контроллерах, где необходимы скорость и мощность, преобразуют изменения давления жидкости в электрические сигналы.

Сколько типов манометров существует?

МанометрыКакие типы манометров?

07 сен, 2020 Новости

Устройства, которые используются для измерения давления, называются манометрами.Проще говоря, давление — это величина перпендикулярной силы, приложенной к единице площади поверхности. Исследователи разработали множество методов измерения давления. Чтобы правильно измерить давление, важно учитывать, по какой контрольной точке его измерять. Соответственно, оно подразделяется на «абсолютное», «манометрическое» или «дифференциальное». Манометр может быть гидростатическим или механическим.

Соответственно, оно подразделяется на «абсолютное», «манометрическое» или «дифференциальное». Манометр может быть гидростатическим или механическим.

для столба жидкости или поршневые датчики измеряют давление, сравнивая его с величиной гидростатической силы на единицу площади на дне столба жидкости.Другие виды манометров, например, использующие диафрагмы, трубки Бурдона или сильфоны, измеряют давление с помощью механических движений.

Манометры хорошо подходят для измерения трех различных типов давления.

1. Манометры абсолютного давленияA. Измерение абсолютного давления — Абсолютное давление измеряется относительно давления, которое существует в полном вакууме. Давление при полном вакууме равно нулю.Поэтому это давление называется «абсолютным».

B. Описание измерительных приборов — Типичный механический манометр абсолютного давления состоит из измерительной ячейки, разделенной диафрагмой. Одна часть прибора представляет собой камеру сравнения и представляет собой вакуум. Барометр, который представляет собой гидростатический манометр, также может использоваться для измерения абсолютного давления.

Одна часть прибора представляет собой камеру сравнения и представляет собой вакуум. Барометр, который представляет собой гидростатический манометр, также может использоваться для измерения абсолютного давления.

C. Приложения — Манометры абсолютного давления могут использоваться для измерения давления пара жидкостей, вакуумных реакторов, для проверки утечек в резервуарах и контурах и для измерения падения давления в вакуумных колоннах для перегонки, для контроля адиабатического давления насыщения метеорологами и для выполнения операций по перегонке в нефтеперерабатывающей промышленности.Манометры абсолютного давления также используются в вакуумных насосах и в пищевой промышленности. Барометры используются для измерения атмосферного давления.

2. Приборы для измерения избыточного давления A. Измерение манометрического давления — Манометрическое давление измеряется относительно стандартного атмосферного давления на уровне моря (приблизительно 1013,25 мбар). Избыточное давление положительное, когда оно больше атмосферного, и отрицательное, когда оно меньше атмосферного.

Избыточное давление положительное, когда оно больше атмосферного, и отрицательное, когда оно меньше атмосферного.

B. Описание измерительных приборов — Наиболее часто используемым устройством для измерения манометрического давления является манометр с трубкой Бурдона. Это механическое устройство, которое состоит из трубки С-образной формы, запаянной с одного конца. Запечатанный конец может свободно перемещать указатель по шкале в соответствии с приложенным давлением внутри трубки, проходя через открытый конец. Другие механические устройства, такие как диафрагмы и сильфоны, также могут измерять манометрическое давление . Среди гидростатических эффективен U-образный манометр.

C. Приложения — Приборы для измерения избыточного давления — это наиболее широко используемые приборы для измерения давления в промышленных целях, особенно в энергетике, нефтеперерабатывающих заводах, химической, нефтехимической, фармацевтической, пищевой, холодильной, климатической и санитарной отраслях.

A. Измерение перепада давления — Дифференциальное давление — это только мера разницы между двумя показаниями давления.Он не предлагает никакой информации об уровнях давления в двух отдельных точках, которые он сравнивает.

B. Описание измерительных приборов — Манометры дифференциального давления обычно являются механическими по своей природе. Основными типами манометров для измерения дифференциального давления являются манометры поршневого, диафрагменного типа и сильфонные манометры дифференциального давления. Каждый из них имеет специализированное применение в различных производственных процессах.

C. Приложения — Манометры дифференциального давления находят применение в различных отраслях промышленности для контроля фильтрации, уровня жидкости и расхода жидкости.Они используются на нефтеперерабатывающих заводах, а также на нефтехимических и химических заводах, электростанциях и в чистых помещениях.

1. Коммерческие и промышленные манометры — Коммерческие манометры — это приборы для измерения давления общего назначения, обычно используемые в системах отопления, вентиляции, кондиционирования воздуха (HVAC) и охлаждения. Промышленный манометр подходит для производственных процессов, которые не блокируют систему давления.Промышленные манометры используются в обрабатывающей промышленности, OEM-приложениях, гидравлике, водоочистке и обратном осмотре.

2. Манометры технологического процесса — В отраслях, где производственный процесс функционирует в экстремальных условиях, подвержен вибрациям, скачкам давления и агрессивной среде (например, в некоторых областях нефтехимической и другой химической промышленности), манометр технологического давления может быть безопасно использовал.

3. Манометры низкого давления — подходят для измерения давления жидкости и газа при условии, что они не препятствуют его работе. Для производственных процессов, пневматических систем и чистых помещений часто требуются манометры низкого давления.

Для производственных процессов, пневматических систем и чистых помещений часто требуются манометры низкого давления.

4. Манометры — Эти манометры предназначены для герметизации потенциальных путей утечки и используются в различных промышленных приложениях для удовлетворения требований совместимости материалов, вязких сред, коррозионных химикатов, вибраций, санитарных и фармацевтических требований.

5. Высокоточные контрольно-измерительные приборы — Эти измерительные приборы хорошо подходят для процессов, требующих точной калибровки, например, в испытательных лабораториях.

6. Дуплексные манометры — это тип манометра дифференциального давления, который может работать в экстремальных условиях и измерять разницу между двумя приложенными давлениями. Иногда это требуется в холодильной, топливной, химической и воздушной промышленности.

Выбор подходящего манометра Такие факторы, как требуемый уровень точности, соответствующий размер шкалы для удобочитаемости, долговечность материала в соответствии с окружающей средой и условиями процесса, доступные варианты монтажа и диапазон давления, которое он может измерять, и тип давления, которое необходимо измерить, определяют тип манометра. право на использование.Если вы выберете производителя, который предоставляет вам широкий выбор датчиков, выбор подходящего будет несложным процессом.

право на использование.Если вы выберете производителя, который предоставляет вам широкий выбор датчиков, выбор подходящего будет несложным процессом.

Часто задаваемые вопросы о манометре

1. Что такое манометр?

A. Манометр — это прибор для измерения интенсивности жидкости.

2. Для чего используются манометры?

A. Манометр, прибор для измерения состояния текучей среды (жидкости или газа), которое определяется силой, которую текучая среда будет оказывать в состоянии покоя на единицу площади, например фунты на квадратный дюйм или ньютоны. на квадратный сантиметр.

3. Какие два типа давления?

A. Существует два основных типа давления: абсолютное и манометрическое.

Манометры и реле давления

Манометры и реле относятся к наиболее часто используемым приборам на заводе. Но из-за их большого количества внимание к техническому обслуживанию и надежности может быть снижено. Как следствие, на старых предприятиях нередко выходят из строя многие датчики и переключатели.Это прискорбно, потому что, если установка работает с отказавшим реле давления, безопасность установки может быть поставлена под угрозу. И наоборот, если установка может безопасно работать, когда датчик неисправен, это показывает, что датчик вообще не нужен. Следовательно, одна из целей правильного проектирования КИПиА — установить меньше, но более полезных и надежных манометров и переключателей.

Но из-за их большого количества внимание к техническому обслуживанию и надежности может быть снижено. Как следствие, на старых предприятиях нередко выходят из строя многие датчики и переключатели.Это прискорбно, потому что, если установка работает с отказавшим реле давления, безопасность установки может быть поставлена под угрозу. И наоборот, если установка может безопасно работать, когда датчик неисправен, это показывает, что датчик вообще не нужен. Следовательно, одна из целей правильного проектирования КИПиА — установить меньше, но более полезных и надежных манометров и переключателей.

Один из способов уменьшить количество манометров на заводе — прекратить их установку по привычке (например, разместить манометр на выходе каждого насоса).Вместо этого рассмотрите потребность в каждом устройстве индивидуально. Во время обзора следует спросить: «Что я буду делать с показаниями этого датчика?» и устанавливайте только в том случае, если есть логичный ответ на вопрос. Если манометр показывает только то, что насос работает, в нем нет необходимости, так как это можно слышать и видеть. Если манометр показывает давление (или падение давления) в процессе, эта информация ценна только в том случае, если с этим можно что-то сделать (например, очистить фильтр), в противном случае она бесполезна. Если подходить к спецификации манометров с таким мышлением, количество используемых манометров будет уменьшено.Если на заводе используется меньше датчиков лучшего качества, надежность возрастет.

Если манометр показывает давление (или падение давления) в процессе, эта информация ценна только в том случае, если с этим можно что-то сделать (например, очистить фильтр), в противном случае она бесполезна. Если подходить к спецификации манометров с таким мышлением, количество используемых манометров будет уменьшено.Если на заводе используется меньше датчиков лучшего качества, надежность возрастет.

Подробнее о манометрах

Конструкция манометра

Две распространенные причины выхода из строя манометра (и переключателя) — это вибрация трубы и конденсация воды, которая в холодном климате может замерзнуть и повредить корпус манометра. Тонкие звенья, шарниры и шестерни традиционного манометра чувствительны как к конденсации, так и к вибрации. Срок службы заполненного манометра больше не только потому, что в нем меньше движущихся частей, но и потому, что его корпус заполнен вязким маслом.Такая заливка маслом полезна не только потому, что она гасит вибрацию стрелки, но и потому, что не оставляет места для проникновения влажного окружающего воздуха. В результате вода не может конденсироваться и накапливаться. Доступные функции манометров включают шкалы с подсветкой и цифровые показания для лучшей видимости, температурную компенсацию для корректировки колебаний температуры окружающей среды, дифференциальные манометры для дифференциального давления и двойные манометры для двойной индикации давления на одной шкале. Манометры классифицируются по точности класса 4А (допустимая погрешность 0.1% диапазона) до класса D (ошибка 5%).

В результате вода не может конденсироваться и накапливаться. Доступные функции манометров включают шкалы с подсветкой и цифровые показания для лучшей видимости, температурную компенсацию для корректировки колебаний температуры окружающей среды, дифференциальные манометры для дифференциального давления и двойные манометры для двойной индикации давления на одной шкале. Манометры классифицируются по точности класса 4А (допустимая погрешность 0.1% диапазона) до класса D (ошибка 5%).

Защитные аксессуары Наиболее очевидным аксессуаром для манометра является запорный клапан между ним и технологическим процессом, который позволяет блокировать его при снятии или выполнении технического обслуживания. Второй клапан часто добавляют по одной из двух причин: для слива конденсата в среде пара (например, пара) или, для приложений с более высокой точностью, для обеспечения возможности калибровки по внешнему источнику давления.

Другие аксессуары включают змеевики или сифоны, которые при работе с паром защищают манометр от температурных повреждений, а также демпферы или демпферы пульсаций, которые могут как поглощать удары давления, так и усреднять колебания давления. Если необходима защита от замерзания, манометр следует нагревать паром или электрообогревом. Химические уплотнения защищают манометр от засорения вязкой или жидкой средой и предотвращают попадание коррозионных, ядовитых или ядовитых технологических материалов на датчик. Они также предотвращают замерзание или гелеобразование технологической жидкости в тупиковой полости сенсора. Уплотнение защищает манометр, помещая диафрагму между технологическим процессом и манометром. Полость между датчиком и диафрагмой заполнена стабильной жидкостью с низким тепловым расширением, низкой вязкостью и неагрессивной жидкостью.Для высокотемпературных применений часто используется эвтектика натрий-калий; при температуре окружающей среды смесь глицерина и воды; а при низких температурах — этиловый спирт, толуол или силиконовое масло.

Если необходима защита от замерзания, манометр следует нагревать паром или электрообогревом. Химические уплотнения защищают манометр от засорения вязкой или жидкой средой и предотвращают попадание коррозионных, ядовитых или ядовитых технологических материалов на датчик. Они также предотвращают замерзание или гелеобразование технологической жидкости в тупиковой полости сенсора. Уплотнение защищает манометр, помещая диафрагму между технологическим процессом и манометром. Полость между датчиком и диафрагмой заполнена стабильной жидкостью с низким тепловым расширением, низкой вязкостью и неагрессивной жидкостью.Для высокотемпературных применений часто используется эвтектика натрий-калий; при температуре окружающей среды смесь глицерина и воды; а при низких температурах — этиловый спирт, толуол или силиконовое масло.

Манометр может быть расположен для лучшей видимости для оператора, если химический затвор соединен с манометром с помощью капиллярной трубки. Для обеспечения точности капиллярные трубки не должны подвергаться чрезмерным температурам и не должны превышать 25 футов (7,5 м) в длину. Само химическое уплотнение может быть четырех типов: автономное, самоочищающееся «проточного» типа, удлиненные элементы уплотнения или межфланцевые элементы, которые устанавливаются между фланцами.

Само химическое уплотнение может быть четырех типов: автономное, самоочищающееся «проточного» типа, удлиненные элементы уплотнения или межфланцевые элементы, которые устанавливаются между фланцами.

Жесткость пружины диафрагмы в химическом затворе может вызвать ошибки измерения при обнаружении низкого давления (ниже 50 фунтов на кв. Дюйм, 350 кПа) и в условиях вакуума (поскольку пузырьки газа, растворенные в заполняющей жидкости, могут выходить из раствора). По этим причинам репитеры давления часто предпочтительнее уплотнений при такой работе. Имеются ретрансляторы давления с точностью от 0,1% до 1% диапазона и диапазоном абсолютного давления от 0–5 мм рт. Ст. До 0–50 фунтов на кв. Дюйм (0–0,7–0–350 кПа).

Выберите манометр, подходящий для вашего применения

Коммерческие манометры Коммерческие манометры

Высокая надежность линейки коммерческих манометров OMEGA ™ в основном обусловлена уникальным механизмом OMEGA ™ с пружинной подвеской. Весь механизм подвешен между двумя пружинами: трубкой Бурдона вверху и звеном внизу. Количество изнашиваемых деталей сведено к минимуму. Кроме того, эти детали механизма очищаются ультразвуком и смазываются силиконовым маслом для обеспечения длительного срока службы. Механизм OMEGA ™ с пружинной подвеской в значительной степени устойчив к ударам, пульсации и вибрации. Результатом этого является более длительный срок службы датчика. Коммерческие манометры OMEGA ™ могут применяться в многочисленных областях, включая установку на насосах, переносных компрессорах, промышленном оборудовании, гидравлических и пневматических системах, контрольно-измерительных приборах и резервуарах под давлением.Для пользователя это означает большую устойчивость к механическим ударам и вибрации. Эта повышенная устойчивость к воздействию грубого обращения способствует увеличению срока службы калибра.

Весь механизм подвешен между двумя пружинами: трубкой Бурдона вверху и звеном внизу. Количество изнашиваемых деталей сведено к минимуму. Кроме того, эти детали механизма очищаются ультразвуком и смазываются силиконовым маслом для обеспечения длительного срока службы. Механизм OMEGA ™ с пружинной подвеской в значительной степени устойчив к ударам, пульсации и вибрации. Результатом этого является более длительный срок службы датчика. Коммерческие манометры OMEGA ™ могут применяться в многочисленных областях, включая установку на насосах, переносных компрессорах, промышленном оборудовании, гидравлических и пневматических системах, контрольно-измерительных приборах и резервуарах под давлением.Для пользователя это означает большую устойчивость к механическим ударам и вибрации. Эта повышенная устойчивость к воздействию грубого обращения способствует увеличению срока службы калибра.

Манометры общего назначения Манометры общего назначения

спроектированы с учетом точных допусков для постоянной повторяемости и реакции на колебания давления. Эти манометры идеально подходят для паровых котлов, сосудов под давлением, насосов и компрессоров или любого общепромышленного оборудования.

Эти манометры идеально подходят для паровых котлов, сосудов под давлением, насосов и компрессоров или любого общепромышленного оборудования.

Промышленные манометры из нержавеющей стали

Манометры из нержавеющей стали подходят для работы в агрессивных средах в химической, нефтехимической, нефтеперерабатывающей, энергетической, морской, пищевой и фармацевтической промышленности.

Промышленные манометры

Эти манометры очень популярны в заводских цехах. Тысячи из них установлены по всему миру для контроля технологического давления.Доступен для вакуума, компаунда и диапазонов до 20 000 фунтов на кв. Дюйм (1380 бар). Герметичное уплотнение обеспечивает большую защиту и эффективность.

Тип T: высокая точность и смачивание из монеля

Высокоточные датчики, разработанные для использования в инструментальных цехах, на заводах всех типов и лабораториях по всей промышленности. Они обеспечивают стабильную точность до 0,25% полной шкалы для большинства моделей. Производительность, надежность и прецизионность измерений сочетаются с неизменной точностью, что позволяет удовлетворить высокие требования к сервисному обслуживанию многочисленных измерительных приборов.Эти приборы часто используются в качестве эталонных манометров, при измерениях на испытательных стендах, для производственного контроля и для проверки точности приборов общего назначения. У них есть зеркальное кольцо из нержавеющей стали для отражения указателя, чтобы предотвратить ошибку параллакса. Эта зеркальная поверхность отражает указатель в любом положении и позволяет считывать показания датчика с большой точностью.

Они обеспечивают стабильную точность до 0,25% полной шкалы для большинства моделей. Производительность, надежность и прецизионность измерений сочетаются с неизменной точностью, что позволяет удовлетворить высокие требования к сервисному обслуживанию многочисленных измерительных приборов.Эти приборы часто используются в качестве эталонных манометров, при измерениях на испытательных стендах, для производственного контроля и для проверки точности приборов общего назначения. У них есть зеркальное кольцо из нержавеющей стали для отражения указателя, чтобы предотвратить ошибку параллакса. Эта зеркальная поверхность отражает указатель в любом положении и позволяет считывать показания датчика с большой точностью.

Дифференциальные манометры

Дифференциальные манометры — это прочные промышленные манометры, которые показывают разницу между двумя входными соединениями.Дифференциальные диапазоны обеспечивают максимальное разрешение для приложений, в которых один вход всегда находится под более высоким давлением, чем другой. В случаях, когда один вход может быть выше или ниже другого, следует использовать двунаправленный дифференциальный диапазон. Серия OMEGA PGD состоит из двух независимых трубок Бурдона. Противоположные трубки Бурдона связаны с одной шестерней, которая вращает указатель для прямого измерения давления. Используя две независимые трубки Бурдона, манометр может работать с жидкостями или газами в одном или обоих портах.

В случаях, когда один вход может быть выше или ниже другого, следует использовать двунаправленный дифференциальный диапазон. Серия OMEGA PGD состоит из двух независимых трубок Бурдона. Противоположные трубки Бурдона связаны с одной шестерней, которая вращает указатель для прямого измерения давления. Используя две независимые трубки Бурдона, манометр может работать с жидкостями или газами в одном или обоих портах.

Манометр — WIKA

Манометры манометрического давления с трубкой Бурдона (0.6… 7000 бар)

Эти манометры с трубками Бурдона применяются в жидких и газообразных средах. Для задач измерения в агрессивных, невысоковязких и некристаллизующихся средах, даже в агрессивных средах, подходят варианты из нержавеющей стали. Жидкое наполнение корпуса обеспечивает точную читаемость показаний манометра даже при высоких динамических нагрузках и вибрациях. Что касается высочайшей точности, в широком ассортименте WIKA вы также найдете прецизионные манометры, измеряющие с точностью до 0.1, 0,25 или 0,6% от значения полной шкалы. Для этих манометров может быть создан сертификат DKD / DAkkS.Манометры с диафрагменным элементом для высокой защиты от перегрузок (16 мбар… 40 бар)

Эти манометры с диафрагменным элементом давления подходят для газообразных и жидких агрессивных сред. Манометры с открытыми соединительными фланцами подходят даже для очень вязких и загрязненных сред, в том числе в агрессивных средах. В зависимости от модели прибора и диапазона давления стандартная защита от перегрузки в 3 или 5 раз превышает значение полной шкалы.Эта защита от перегрузки также возможна для специальных исполнений на 10, 40, 100 или 400 бар. Точность измерения сохраняется. При высоких динамических нагрузках давления и вибрации заполнение жидкостью внутри корпуса манометра обеспечивает точную читаемость. Для смачиваемых частей доступны дополнительные специальные материалы.Манометры с капсульным элементом для очень низкого давления (2,5… 600 мбар)

Область применения этих манометров — газообразные среды. Диапазон шкалы от 0 до 2.5 мбар и 0… 1000 мбар с классами точности от 0,1 до 2,5. Конструкция этих манометров состоит из двух круглых гофрированных диафрагм, соединенных вместе вокруг обода с помощью герметичного уплотнения. В некоторых случаях возможна защита от перегрузки. Манометры используются в основном в лабораторных и вакуумных технологиях, а также в медицине и экологии для мониторинга фильтров и измерения содержимого.Манометры абсолютного давления

Когда измеряемое давление не зависит от естественных колебаний атмосферного давления, используются манометры абсолютного давления.Давление измеряемой среды определяется относительно эталонного давления, которое соответствует нулевой точке абсолютного давления. Так что в камере сравнения может быть почти идеальный вакуум, ее полностью откачивают. Диапазон шкалы для манометров составляет от 0… 25 мбар абсолютного до 0… 25 бар абсолютного, с классами точности 0,6… 2,5. Эти высокоточные манометры используются, например, для контроля в вакуумных упаковочных машинах и вакуумных насосах. Они также используются для контроля давления конденсации в лабораториях или для определения давления пара в жидкостях.Манометры дифференциального давления

Манометры дифференциального давления работают с широким спектром элементов давления. В результате возможны диапазоны измерения от 0 … 0,5 мбар до 0 … 1000 бар и статическое давление наложения до 400 бар. Эти манометры дифференциального давления контролируют, например, поток газообразных и жидких сред и степень загрязнения в фильтрационных установках. Они также используются для контроля избыточного давления в чистых помещениях и для измерения уровня в закрытых резервуарах. Они также подходят для управления насосными установками.Манометры для измерения отрицательного манометрического давления (вакуумметры)

Манометры WIKA могут использоваться не только для измерения положительного, но и для измерения отрицательного манометрического давления. Как только абсолютное давление ниже атмосферного, его называют отрицательным манометрическим давлением. Ранее это избыточное давление с отрицательным знаком также обозначалось как разрежение. Во избежание недоразумений, которые могут возникнуть из-за знака, обозначение «разрежение» в настоящее время больше не используется.Как откалибровать манометры

20 вещей, которые следует учитывать при калибровке манометров

Манометры — очень распространенные инструменты в обрабатывающей промышленности. Как и любое другое измерительное устройство, манометры необходимо регулярно калибровать, чтобы гарантировать точность. При калибровке манометров следует учитывать множество факторов. В этой статье перечислены 20 вещей, которые следует учитывать при калибровке манометров.

Пожалуйста, загрузите соответствующий бесплатный информационный документ , щелкнув изображение ниже:

Содержание — 20 вещей, которые вы должны учитывать

В статье обсуждаются 20 вещей:

1.Классы точности

2. Среда под давлением

3. Загрязнение

4. Разница высот

5. Проверка на герметичность трубопровода

6. Адиабатический эффект

7. Крутящий момент

8. Калибровка / монтажное положение

9. Создание давления

10. Создание давления / упражнения датчик

11. Считывание значения давления (разрешение)

Остальные темы в бесплатном техническом документе:

12. Число точек калибровки

13. Гистерезис (направление точек калибровки)

14. «Нажатие» на датчик

15 .Количество циклов калибровки (повторяемость)

16. Регулировка / коррекция

17. Документация — сертификат калибровки

18. Условия окружающей среды

19. Метрологическая прослеживаемость

20. Погрешность калибровки (TUR / TAR)

Что такое давление?

Прежде чем мы обсудим каждую вещь, которую следует учитывать при калибровке манометров, давайте кратко рассмотрим еще несколько основных концепций.

Что такое давление? Давление — это сила , перпендикулярная поверхности, деленная на площадь воздействия .Таким образом, давление равно силы на площадь , или p = F / A .

В мире используется большое количество различных единиц давления, и это иногда может сбивать с толку. Техническая единица измерения давления согласно системе СИ — Паскаль (Па), т.е. сила, равная одному Ньютону на квадратный метр площади, 1 Па = 1 Н / м2. Поскольку Паскаль — очень маленькая единица измерения, он чаще всего используется с такими коэффициентами, как гекто, кило и мега.По всему миру используется большое количество различных единиц измерения давления. Для получения дополнительной информации о давлении и различных единицах давления и их предыстории, пожалуйста, прочтите сообщение в блоге Единицы давления и преобразование единиц давления .

Онлайн-инструмент для преобразования единиц давления см. На странице Конвертер единиц давления .

Типы давления

Существует несколько различных типов давления, включая манометрическое, абсолютное, вакуумное, дифференциальное и барометрическое .Основное различие этих типов давления — точка отсчета, с которой сравнивается измеренное давление. Манометры также доступны для всех этих типов давления. Также доступны составные манометры, включая комбинированную шкалу как для положительного манометрического давления, так и для вакуумного (отрицательного) манометрического давления.

Более подробную информацию о различных типах давления см. В публикации Основы калибровки давления — типы давления .

Манометры

Говоря о манометрах, нормально обращаться к аналоговым индикаторам давления , которые снабжены стрелкой-указателем и шкалой давления.Обычно они производятся в соответствии со стандартами EN 837 или ASME B40.100.

Часто аналоговые манометры такого типа изготавливаются с трубкой Бурдона, диафрагмой или капсулой. Существует механическая конструкция, которая перемещает указатель при увеличении давления, заставляя указатель перемещаться по шкале.

Манометры делятся на разные классы точности, которые определяют точность манометра, а также другие атрибуты. Доступные диапазоны давления обычно делятся по ступеням с коэффициентами 1, 1.6, 2.5, 4, 6 в следующем десятилетии (10, 16, 25, 40, 60) и так далее. Различные диаметры калибра (шкалы) обычно составляют 40, 50, 63, 80, 100, 115, 160 и 250 мм (1 ½, 2, 2 ½, 4, 4 ½ и 6 дюймов). Более точные датчики обычно имеют больший диаметр.

Напорные штуцеры обычно имеют параллельную трубную резьбу (G) согласно ISO 228-1 или коническую трубную резьбу (NPT) согласно ANSI / ASME B1.20.1.

Существуют также цифровые манометры, которые имеют числовую индикацию давления вместо аналоговой стрелки.В этой статье основное внимание уделяется аналоговым приборам, но большинство принципов применимы для обоих.

Манометры обычно используются во всех отраслях промышленности и являются очень распространенным инструментом для калибровки. Как и любое устройство для измерения технологических процессов, оно должно быть откалибровано через регулярные промежутки времени, чтобы гарантировать правильность измерений . Манометры, будучи механическими приборами, увеличивают риск их дрейфа из-за механического напряжения.

Для получения дополнительной информации о том, почему вы должны калибровать инструменты, см. Сообщение в блоге Зачем калибровать?

Дополнительную информацию о том, как часто следует калибровать инструменты, см. В сообщении Как часто следует калибровать инструменты?

Основной принцип калибровки

Если мы упростим принцип калибровки манометра до минимума, мы можем сказать, что когда мы калибруем манометр, мы обеспечиваем заведомо точный ввод давления и считываем показания на датчик , а затем задокументируйте и сравните их.Разница в значениях является ошибкой, и погрешность должна быть меньше требуемой точности для манометра.

20 вещей, которые следует учитывать

В этом разделе перечислены 20 наиболее распространенных вещей, которые следует учитывать при калибровке манометров.

В начало ⇑

1 — Классы точности

Манометры доступны во многих различных классах точности. Классы точности указаны в ASME B40.100 (классы точности от 0.От 1 до 5%), а также в стандартах EN 837 (классы точности от 0,1 до 4%). Спецификация класса точности, которая чаще всего представляет собой «% диапазона», означает, что если класс точности составляет 1%, а диапазон шкалы составляет от нуля до 100 фунтов на квадратный дюйм, точность составляет ± 1 фунт на квадратный дюйм.

Убедитесь, что вам известен класс точности манометра, который вы собираетесь откалибровать, так как это, естественно, определит приемлемый уровень точности, но также будет иметь другие эффекты на процедуру калибровки.

В начало ⇑2 — Среда под давлением

При калибровке манометров наиболее распространенными средами под давлением являются газ или жидкость.Газ — это чаще всего обычный воздух, но в некоторых случаях это могут быть и другие газы, например, азот. Чаще всего это вода или масло. Среда под давлением во время калибровки зависит от среды, которая используется в процессе, к которому подключен манометр. Среда также зависит от диапазона давления. Манометры низкого давления практичны для калибровки по воздуху / газу, но по мере увеличения диапазона давления становится более практичным и безопасным использовать жидкость в качестве среды.

В начало ⇑3 — Загрязнение

При установке в процессе манометр использует определенный тип среды под давлением, это следует учитывать при выборе среды для калибровки.Во время калибровки не следует использовать носитель, который может вызвать проблемы при установке манометра обратно в процесс. Также, наоборот, иногда технологическая среда может нанести вред вашему калибровочному оборудованию.

Внутри прибора может быть грязь, которая может попасть в калибровочное оборудование и причинить вред. Для манометров, работающих на газе, вы можете использовать ловушку для грязи / влаги, но для манометров с жидкостным приводом вы должны очистить манометр перед калибровкой.

Одна из самых экстремальных ситуаций процесса — использование манометра для измерения давления кислорода.Если какая-либо смазка попадет в кислородную систему высокого давления во время калибровки манометра, это может быть очень опасно и может вызвать взрыв.

Вернуться к началу ⇑

4 — Разница высот

Если калибровочное оборудование и калибруемый манометр находятся на разной высоте, гидростатическое давление рабочей среды в трубопроводе может вызвать ошибки. Обычно это не проблема, когда в качестве среды используется газ, поскольку газ легче по сравнению с жидкостью. Но когда в качестве среды используется жидкость, жидкость в трубопроводе будет иметь вес из-за гидростатического давления и может вызвать ошибки .Величина ошибки зависит от плотности жидкости и разницы в высоте, поскольку сила тяжести втягивает жидкость внутрь трубки. Если невозможно установить калибратор и манометр на одной высоте, то влияние разницы высот следует рассчитать и учесть во время калибровки.

Пример влияния гидростатического давления:

Гидростатическое давление рассчитывается следующим образом:

P h = ρ gh

Где:

P h = гидростатическое давление

ρ = плотность жидкости (кг / м 3 )

g = местная сила тяжести (м / с 2 )

h = перепад высот (м)

Как в примере: если среда является водой (плотность 997.56 кг / м 3 ), местная сила тяжести 9,8 м / с 2 и разница между ИУ и эталонным оборудованием составляет 1 метр (3,3 фута), это вызовет ошибку в 9,8 кПа (98 мбар или 1,42 фунта на кв. Дюйм).

Обратите внимание, что в зависимости от давления, которое необходимо измерить, ошибка, вызванная разницей в высоте, может быть значительной.

В начало ⇑

5 — Проверка трубопровода на герметичность

Если во время калибровки в трубопроводе обнаружатся какие-либо утечки, могут возникнуть непредсказуемые ошибки.Поэтому перед калибровкой следует провести испытание на герметичность. Самый простой тест на герметичность — создать в системе давление и дать ему стабилизироваться в течение некоторого времени, а также следить за тем, чтобы давление не упало слишком сильно. Некоторые системы калибровки (контроллеры давления) могут поддерживать давление даже в случае утечки, если в них есть непрерывный контроллер, регулирующий давление. В этом случае трудно увидеть утечку, поэтому следует закрыть контроллер, чтобы обеспечить возможность проведения проверки герметичности замкнутой системы.Адиабатический эффект также всегда следует учитывать в закрытой системе, особенно с газом и средой, как объясняется в следующей главе.

Вернуться к началу ⇑

6 — Адиабатический эффект

В закрытой системе с газом в качестве рабочей среды под давлением температура газа влияет на объем газа, который влияет на давление.

Когда давление увеличивается быстро, температура газа повышается, и эта более высокая температура заставляет газ расширяться, таким образом, имея больший объем и более высокое давление.Когда температура начинает понижаться, объем газа становится меньше, и это вызывает падение давления. Этот перепад давления может показаться утечкой в системе , но на самом деле он вызван адиабатическим эффектом из-за изменения температуры газа. Чем быстрее изменяется давление, тем больше эффект. Изменение давления, вызванное этим эффектом, будет постепенно уменьшаться по мере стабилизации температуры.

Итак, если вы быстро изменяете давление, убедитесь, что вы даете ему стабилизироваться на некоторое время, прежде чем судить о наличии утечки в системе.

Вернуться к началу ⇑

7 — Сила крутящего момента

Специально для манометров, чувствительных к крутящему моменту, не прилагайте чрезмерных усилий при подсоединении соединителей давления к манометру, так как это может повредить манометр. Следуйте инструкциям производителя относительно допустимого крутящего момента. Найдите время, чтобы использовать подходящие инструменты, соответствующие переходники и уплотнения.

Вернуться к началу ⇑

8 — Положение для калибровки / установки

Поскольку манометры являются механическими инструментами, их положение влияет на показания.Поэтому рекомендуется откалибровать датчик в том же положении, в котором он используется в процессе. Также следует учитывать спецификации производителя для рабочего / монтажного положения.

Типичная спецификация для монтажного положения состоит в том, что изменение положения на 5 градусов не должно изменять показания манометра более чем на половину (0,5 раза) класса точности.

Вернуться к началу ⇑

9 — Создание давления

Чтобы откалибровать манометр, вам нужно установить давление, подаваемое на манометр.

Это можно сделать разными способами: вы можете использовать ручной напорный насос, регулятор давления с баллоном или даже грузомер. Грузопоршневой манометр обеспечивает очень точное давление, и вам не нужен отдельный калибратор для измерения давления, но грузопоршневой манометр стоит дорого, не очень мобильный, требует большого внимания в использовании и чувствителен к грязи.

Чаще используется ручной насос для калибровки давления для создания давления и устройство точного измерения давления (калибратор) для измерения давления.Контроллер давления также может использоваться для подачи давления.

Вернуться к началу ⇑

10 — Давление / испытание манометра

Из-за своей механической конструкции манометр всегда будет иметь некоторое трение в своем движении и со временем может изменить свое поведение, поэтому вам следует тренироваться это перед калибровкой. Это особенно актуально, если на манометр какое-то время не было давления. Для тренировки подайте номинальное максимальное давление и оставьте его на минуту, затем сбросьте давление и подождите минуту.Вы должны повторить этот процесс 2–3 раза, прежде чем начинать собственно цикл калибровки.

Вернуться к началу ⇑

11 — Считывание значения давления (разрешение)

Шкала аналоговых манометров имеет ограниченную читаемость. На нем есть основные и второстепенные отметки шкалы, но трудно точно прочитать значение давления, когда индикатор находится между отметками шкалы. Намного легче увидеть, когда стрелка находится точно на отметке шкалы. Поэтому рекомендуется отрегулировать давление на входе так, чтобы игла находилась точно на отметке , а затем записать соответствующее давление на входе.Если вы просто предоставите определенное точное входное давление, а затем попытаетесь прочитать индикатор, это вызовет ошибки из-за ограниченной точности считывания.

Также важно, чтобы смотрел на показания перпендикулярно шкале датчика . Многие точные датчики имеют отражающее зеркало вдоль шкалы за стрелкой указателя. Это зеркало помогает вам читать его, и вы должны читать его так, чтобы зеркальное отражение иглы находилось точно за самой иглой. Тогда вы знаете, что смотрите перпендикулярно / прямо на датчик.

Изображение: Левый датчик на изображении ниже трудно прочитать точно, так как индикатор находится между отметками шкалы, в то время как правый датчик легко читается, поскольку прилагаемое давление регулируется так, чтобы указатель находился точно на отметке шкалы: