Изготовление полиуретана своими руками в домашних условиях

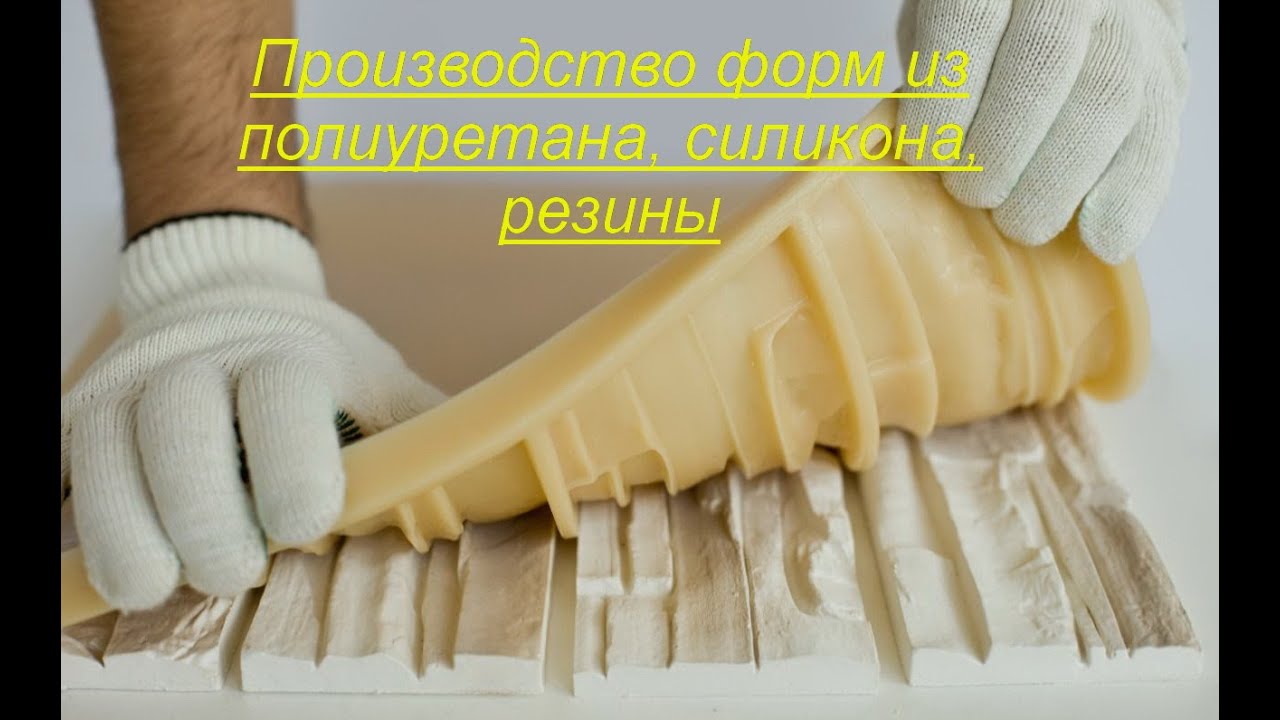

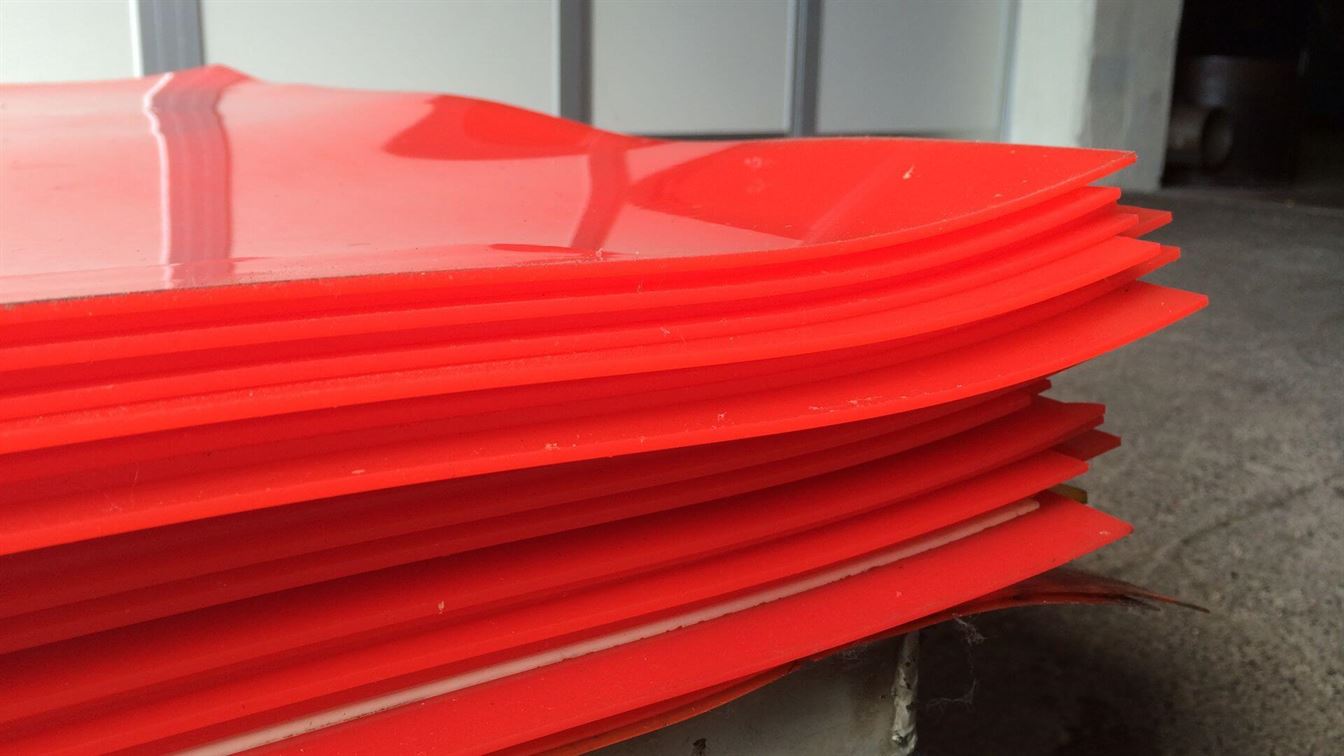

В строительстве зачастую изготавливают формы для создания разных изделий. Большую часть делают из пенополиуретана. В них допустимо заливать гипс и бетон, в них изготавливают искусственный камень. Чтобы сделать самостоятельно полиуретан, требуется ознакомиться с рекомендациями.

Самостоятельное производство полиуретана домаХарактеристики материала

Формы из такого материала обладают хорошей гибкостью и надежностью, а ввиду спецнаполнителей – отличной износоустойчивостью. Каркасы позволят создать изделия из всевозможных стройматериалов.

Преимущества пенополиуретана:

- Длительная эксплуатация.

- Незначительная вязкость.

- Несильная усадка.

- Не деформируется.

- Повышенная прочность.

- Невосприимчивость к повышенным и пониженным температурам.

- Невосприимчивость к кислоте, а также щелочи.

*

Конструкции, которые изготовлены из жидкого пенополиуретана отличаются производительностью в течение 2 лет. Среди преимуществ следует отметить:

Среди преимуществ следует отметить:

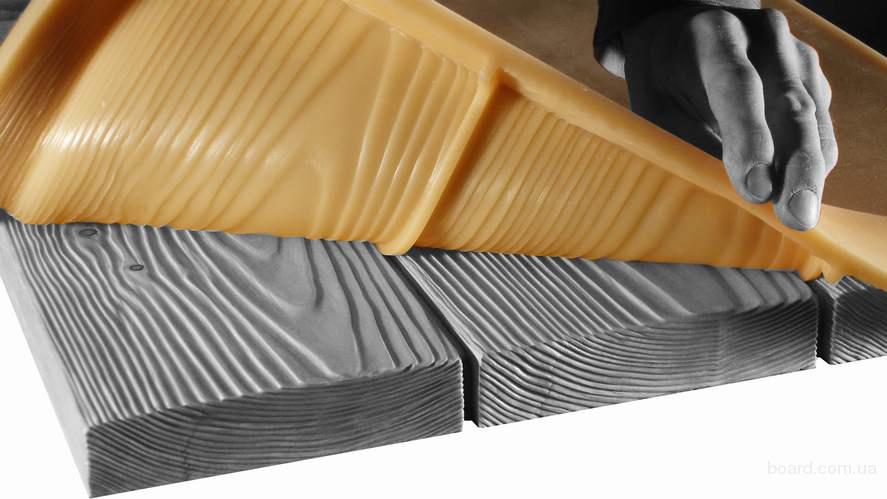

- Изделия, которые получены из такого материала, отличаются повышенной имитацией натуральных покрытий.

- Будет обеспечена опция применения материалов, отлично имитирующих рельеф естественного покрытия.

- Ввиду внутренней поверхности изделий получаются разные оттенки продукта, создать размытый эффект.

- Готовое изделие обладает четкой геометрией, а также небольшой массой, что реализует дизайн и простой монтаж.

- Формованные изделия не нуждаются в различных вспомогательных облицовочных работах.

Важно! Формы из такого материала позволят создавать много разнообразных изделий: стена из кирпича, облицовка из камня, 3д-панели, широкоформатные панели, очень тонкие и гибкие каменные обои.

По собственным параметрам качества подобный материал будет превосходить металл и резину. Хрупкость возникает при температуре – 60 градусов. Разрушается материал в процессе нагревания больше 100 градусов (ряд брендов при + 150).

Особенности изготовления полиуретана

Популярно применение ненатурального камня в наружной облицовке строений и в интерьере. Большое количество различных форм для его приготовления и строительных спецсмесей позволяет создавать необычные дизайнерские решения. Чтобы изготовить камень из полиуретана, необходимо ознакомиться с инструкцией.

Изготовление полиуретанаВажно! Для качественных шаблонов, которые способны в точности передавать текстуру естественного материала, применяют жидкий пенополиуретан. Является уникальным материалом, который отличает устойчивость к изнашиванию, коррозии и эластичностью. Также может выдерживать значительные нагрузки механического характера.

*

Изделия из полиуретана изготавливают посредством холодной полимеризации. Используется раствор для формирования 2-компонентных соединений. Невзирая на относительную простоту метода, чтобы создать надежную модель, понадобятся определенные навыки. Чтобы получить формованные изделия из полиуретана самостоятельно, требуются:

- образцы из ненатурального либо естественного камня;

- 2-компонентный полиуретан;

- силикон;

- фанера, МДФ либо ДСП;

- саморезы;

- ведро.

Для изготовления рамы понадобится приготовить секцию МДФ либо ДСП по размерам и рисункам элементов стенок сбоку. На покрытии пластинки монтируется сантехнический силикон, копируя текстуру. Дистанция от образца до стенок составляет по меньшей мере 1 см. Затем собранная опалубка герметизируется с помощью рамы из силикона и заливается посредством раствора.

Материалы при приготовлении полиуретанаПеред тем, как начать проводить работы, важно прочитать инструкцию. Рекомендуется попросить помощи у специалиста. Однако, если пользователь чувствует уверенность, а также обладает требуемыми навыками, то может приступать к работам самостоятельно. Перед изготовлением требуется обеспечить безопасность, спрятать открытые участки тела. Помогут произвести работы необходимые инструменты.

Производство форм из полиуретана своими руками

*

Чтобы знать, как сделать форму из полиуретана своими руками, необходимо:

- Прочистить и просушить изделие. Когда оно имеет пористое строение, закрываются поры при помощи тонкого слоя воска либо герметика.

- Укладывается изделие на подставку и закрывается шов.

- Покрывается изделие и подставка антиадгезивом.

- Закрепляется возле изделия рама-каркас (обозначаются очертания изготавливаемого изделия из пенополиуретана).

- Компаунд из полиуретана для форм должен иметь комнатные температурные показатели. В сухие ведра отвешивается точное число преполимера и затвердителя. Затем переливаются в третье ведро составляющие и как следует перемешиваются до однородного состояния. Особый акцент делается на стенках ведра и днище.

- Кисточкой наносится небольшой слой массы на оригинал. Подобное снижает число пузырей на покрытии формы.

- Заливается жидкий пенополиуретан внутрь опалубки. Начинают с угла для равномерного поднятия раствора снизу. Угол заливки опалубки оптимально поднять.

- Необходимо выждать период полимеризации – примерно 1 день, затем вынимается форма.

- Разбирается опалубка, осторожно поднимается угол и удаляется изделие. Аккуратность необходима, поскольку полимеризация длится около 3 суток либо больше.

Производство полиуретана домаВажно! При изготовлении полиуретана своими руками понадобится как следует соблюдать технологию производства: должна выдерживаться температура, исключается контактирование реагентов с влагой, тщательно перемешиваются компоненты до взвешивания после соединения.

Изготовление форм в домашних условиях

*

Для получения качественной отливки необходимо следовать следующему руководству:

- Подготавливается макет и каркас формы, чтобы залить пенополиуретаном. В качестве формы выступает природный материал (камень либо древесина, пластик, гипс либо бетон). До заливки изделие и основу требуется крепко зафиксировать и обработать, используя спецсмазку. Это поможет по окончании просыхания без усилий высвободить форму. Основу выравнивают по уровню.

- Приготовление составляющих. До смешивания элементы нужно приготовить. Заранее тщательно перемешиваются все компоненты отдельно. Нужно предотвратить контактирование материалов с влагой.

Не рекомендовано применять в комнатах с повышенной влажностью.

Не рекомендовано применять в комнатах с повышенной влажностью. - Взвешивается каждый компонент отдельно. Соотношение элементов вычисляют непосредственно по массе. Учитывается количество жидкого материала, остающегося на стенках применяемых для перемешивания емкостей. Для расчета необходимой массы составляющих для формы изучается спецификация к материалу. Обычно она идет вместе с пенополиуретаном.

- Перемешивание элементов. С учетом количества 2-компонентный пенополиуретан смешивают руками, используя шпатель либо иное профильное ручное устройство (масса до 5 кг). В качестве альтернативы можно использовать электрическое оборудование, можно взять строймиксер либо дрель с насадкой для перемешивания. Как следует перемешиваются приготовленные элементы 1 минуту до появления однородной смеси. Акцент делается на прилегающих стенках. Чтобы не использовать плохо перемешанный компаунд во время заливки, требуется перелить готовую массу в другую емкость, вновь смешать. Объем последней должен вдвое превосходить предыдущую, поскольку пенополиуретан увеличится в размерах.

- Вакуумная обработка пенополиуретана до заливки формы. Для вытеснения воздуха из жидкой полиуретановой смеси, требуется отправить ее в прибор для дегазации. Спустя 2 минуты воздух будет вытеснен и материал можно использовать.

- Заливка пенополиуретана в основу формы. Жидкий материал заливают с угла равномерным образом, исключая проникновение воздуха. Контролируется заливка, чтобы уровень массы во время литья поднимался одинаково с каждого бока. Массу заливают до того момента, пока полиуретановая прослойка не будет достаточной.

- Схватывание материала. Процесс застывания будет происходить 1-2 дня с учетом самого материала и толщины стенок. Макет остается внутри пока полностью не просохнет либо извлекается тогда, когда оно достаточно застыло (после его досушивают). Аналогичные действия проводят с каркасом. Изделие будет сохнуть скорее при высоких температурах, до 70 градусов.

Важно! При самостоятельном приготовлении форм из пенополиуретана нужно следовать технологии производства: соблюдать температурный режим, исключить контактирование реагентов с влагой, смешивать элементы до взвешивания по окончании соединения.

Пенополиуретан для производства форм – полимерный материал, который получают во время перемешивания полиола и изоционата. Эластичный и цельный он популярен в строительных и реставрационных работах. Главный акцент делается на основных правилах безопасности. Нужно предупредить проникновение компаунда на открытую поверхность кожи и в глаза.

Полиуретановая форма своими руками в домашних условиях

Или как сделать форму из жидкого полиуретана самостоятельно

Не секрет, что в современном строительстве широко используются полиуретановые формы. Делается это в силу удобства применения данных матриц при производстве искусственного камня, строительных блоков, а также декоративного камня. Полиуретановые формы зарекомендовали себя как качественное подспорье в любом строительном вопросе. Однако, полиуретановая форма – это не инструмент исключительно профессионального строительства. Полиуретановые матрицы и формы для камня, например, широко применяются в быту. Конечно, можно купить полиуретановую форму. Однако будет ли такая матрица в полной мере соответствовать вашим требованиям и ожиданиям.

Однако будет ли такая матрица в полной мере соответствовать вашим требованиям и ожиданиям.

Мы же предлагаем следующее: изготовить полиуретановую форму своими руками. Во первых, данное мероприятие выйдет вам намного дешевле, чем покупка готовой формы для камня – по нашим подсчётам, стандартного полиуретана для форм на 10 кг, фасованного в комплекты, в среднем хватает на 2 больших и 1 маленькую форму. Это при том, что по цене данный комплект будет стоить немногим дороже чем готовая форма. И во вторых, полиуретановая форма сделанная своими руками будет чистой воды эксклюзивом, который вы изготовите исключительно под свои нужды и потребности.

Производство полиуретановых форм в домашних условиях

Как мы писали выше, многие частные мастера имеют заблуждение на счёт гибких матриц для камня, а именно — они думают, что полиуретановая форма – это не инструмент, который можно изготовить самостоятельно. Спешим вас разуверить в этом. Такие матрицы изготавливаются намного легче, чем вы себе представляли раньше.

Подготовка мастер модели для литья форм

В первую очередь вам будет необходимо найти, приобрести или изготовить самостоятельно необходимые образцы камня, которые планируется копировать в полиуретановой форме. Данные образцы в нашем случае называются мастер моделями, и к ним имеется ряд некоторых требований:

- 1. Задняя, не рельефная часть камня должна быть абсолютно ровной.

- 2. Фронтальная часть камня должна иметь ярко выраженный рельеф, который мы хотим запечатлеть в полиуретановой форме.

- 3. Камень не должен иметь зазоров, швов, трещин, отверстий и прочих деформаций, которые помешают литью полиуретана или приклейке мастер модели к поверхности.

Изготовление полиуретановой формы на этапе опалубки

Заготовленные мастер модели камней необходимо плотно приклеить к какой либо поверхности, которая будет заливаться жидким полиуретаном. В качестве этой основы может выступать стол, лист ДСП, обычная деревянная доска оптимального размера или прочее. Каменные образцы сажаются на эту поверхность на клей или иной герметик, после чего вам необходимо дать время для его высыхания. После того, как наши камни надёжно закреплены на поверхности – обрезайте лишние края основы и делайте борты, так как сделали бы их для опалубки. Борты также можно прикрепить к основе с помощью герметика или клея. Следите за тем, чтобы в опалубке не было щелей и трещин.

В качестве этой основы может выступать стол, лист ДСП, обычная деревянная доска оптимального размера или прочее. Каменные образцы сажаются на эту поверхность на клей или иной герметик, после чего вам необходимо дать время для его высыхания. После того, как наши камни надёжно закреплены на поверхности – обрезайте лишние края основы и делайте борты, так как сделали бы их для опалубки. Борты также можно прикрепить к основе с помощью герметика или клея. Следите за тем, чтобы в опалубке не было щелей и трещин.

Литье полиуретана для форм под изготовление гибкой матрицы

Когда все приготовления закончены, перво — наперво не забудьте обработать мастер модели и внутренние поверхности опалубки смазками, которые предотвратят прилипание полиуретановой формы.

И вот, наконец, можно приступать к литью. В данной инструкции материалом для литья у нас выступает полиуретан для форм холодного отвержения. Исходя из этого, будем равняться на этот материал в описаниях. Готовим литьевую смесь из компонентов полиуретана так, как это указано в инструкции.

Например, жидкий полиуретан для форм Адваформ, является очень текучим материалом, поэтому не требует дополнительной дегазации, но если вы работаете не с Адваформом, то после смешивания, жидкий полиуретан необходимо дегазировать. Сделать это можно в вакуумной камере или на вибростоле.

Когда с данным этапом покончено, можно приступать к литью нашего полиуретана. Аккуратно заливаем смесь в опалубку так, чтобы камни скрылись под слоем материала и оставляем полиуретан затвердевать.

Спустя сутки форму можно будет изымать из опалубки.

Вот и вся несложная наука о том, как правильно изготовить полиуретановую форму своими руками. Вдохновения вам, мастера.

Литье полиуретана в домашних условиях — Литье полимеров

постараюсь не повторятся

1) если интересует <> качественное изделие то вам потребуется компрессор и емкость под давление хотя бы пару атмосфер. не лишним но не обязательным- ваккуумный насос и аналогично емкость

2)если у вас нет пром-оборудования то не стоит брать компаунды со временем жизни меньше 5-10 минут. больше- в данном случае лучше

больше- в данном случае лучше

3) форму ЛУЧШЕ так же отлить из силикона — если конечно вас интересует сколь-нибудь точное воспроизведение модели. иначе- ну, проще как вам сказали «вырезать из листа»

4) по опыту- отлично подходят сухие нейтральные пигменты для красок — из художественного магазина. опять же по опыту- то что продают как пигменты в той же Пенте — хм… мягко говоря может не подойти тк вступает в реакцию с компонентами компаунда.

вообще…задайте себе вопрос- вам нужно разово сделать 1-10 изделий? тогда лучше с кем то договоритесь у кого УЖЕ есть хотя бы емкость, компрессор и набор оборудования.

вы планируете открыть небольшое мелкосерийное производство? в зависимости от размера изделий и серийности готовьтесь к тратам- минимально и на вскидку

1) компрессор , ХОТЯ БЫ автомобильный, с минимальным комфортом работы — 3к

2) если деталь до 20х20х20 то бак получится около 5к

3) защитное снаряжение — в зависимости от того насколько вы себя любите и что найдете но еще 3-7 тысяч( минимум по моему мнению- хим-фартук, химстойкие перчатки, защитные очки или маска, и респиратор , естественно лучше противогазная маска. имхо- удобней раздельная противогазная маска + очки-маска) . Перчатки в зависимости от выбора придется достаточно часто менять- хозяйственные считайте одноразовыми.

имхо- удобней раздельная противогазная маска + очки-маска) . Перчатки в зависимости от выбора придется достаточно часто менять- хозяйственные считайте одноразовыми.

Если есть желание более подробно обсудить — в личку.

Опять же — если вас интересует вариант 1 или вариант 1 плюс разобратся как это вообще делается- милости просим, материалы за ваш счет, о работе — договоримся.

ЗЫ С Пентой я бы не стал связыватся- резиноподобные полиуретаны у них «не торт» , да и выбор силиконов невелик. впрочем и пластмасс тоже «небагато» ,рекомендую магазин «слепок»

ЗЫЫ если вас интересует ОЧЕНЬ большая серия а форма изделия позволяет- то форму под него можно и металлическую думаю. силиконовой хватает как правило от 10 до 30 отливок на- зависит от размеров, сложности модели, качества силикона и агрессивности заливаемого полимера

Изменено пользователем RupertПолиуретан в домашних условиях | Авто Брянск

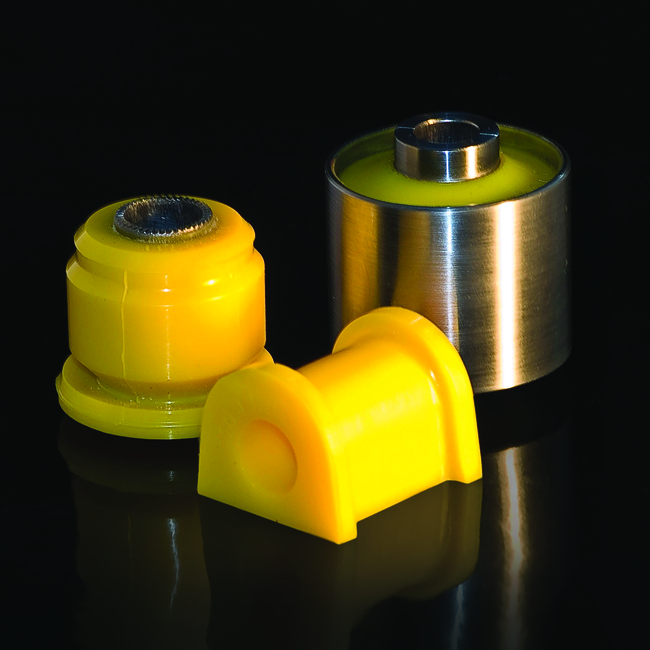

В общем главное уже в теме написано. Ибо проще сменить сайлентблоки на полиуретановые, чем сменить дороги…

Ибо проще сменить сайлентблоки на полиуретановые, чем сменить дороги…

Пришёл я к этому просто — стало «плющить» и «выворачивать» нижние сайлентблоки на задних амортизаторах. Долго не мог понять причину, но потом выяснили — были погнутые задние рычаги, которые конечно же отремонтировали и историю об этом можно прочитать здесь: Ремонт задних рычагов — или не пытайтесь бороться с жёром задней резины «не теми» способами!

Какие только варианты замены мне не советовали, но я решил твёрдо и бесповоротно — сделаю полиуретановые сайлентблоки. Пошёл к батиному товарищу с вопросом: — Кто и где льёт? Оказалось — у него в гараже стоит шприц-пресс, на котором и отливали разные вещи в своё время…

Но всегда есть и простой выход! И мы его нашли. Лить стержни, потом из них точить сайлентблоки и запрессовывать.

Звоню токарю моему. Заказываю форму под стержень, спустя несколько дней забираю форму, отливаем стержень, точим, запрессовываем и…

… смотрим результаты работы по замене мне самому:

Ещё примеры работ некоторым знакомым:

Но дальше — больше! Попались мне в продаже сайленты скажем так «конкурентов»:

Первые впечатления от езды: — Куда, мля, подевались рельсы, которые я каждый день переезжаю поперёк по нескольку раз на день выезжая с моей улицы? Ну ничего не гупает, не грюкает!

Второе впечатление от езды на них — Нереально приятное торможение! Это просто пипец, насколько машина стала цельна с тормозами и колёсами!

Клевки свелись к минимуму! Ощущение от торможения сходно с тем, что испытываешь сидя в поездах-экспрессах — поступательное и неотвратимо уверенное замедление!

Дальше только удивлялся изменившейся управляемости и общему ходу авто на неровностях! Осоообенно типа — «тёщин язык»… Там, где все уже ударили по тормозам и начали исчезать в зеркале заднего вида, я продолжаю ВААААЛИИИИТЬ! И это радует!

И уже сразу же через месяц-полтора эксплуатации вылезли проблемы с продукцией «конкурентов»! Сайлентблоки этой фирмы слишком мягкие… При диагностике новых звуков в ходовке (возникших из-за износа подшипника передней левой ступицы) дёргали и рычаги. По нижним люфт и большой! Причина — они мягкие настолько, что на нижних рычагах это перебор.

По нижним люфт и большой! Причина — они мягкие настолько, что на нижних рычагах это перебор.

Итоги и выводы об эксплуатации почти полного набора всего из полиуретана в ходовой часто авто:

1. Тот полиуретан, который я себе лил на задние амортизаторы, имеет максимальную жёсткость по Шору — 95 единиц. Честно — жестковато. Можно было как на передок сделать.

Можно делать и 95, но для машин, которые либо на треках гоняют, но при этом эксплуатируются и как уличные авто и не желают расставаться с комфортом на все 100%, либо для тачек, которые мотаются только по трассе.

2. То, что отлил и поставил на передние сайленты — 85 единиц. Самое то! Город + большой вес авто + 85-я жесткость = идеальное соотношение.

3. То, что сделали конкуренты, нажимается пальцем и продавливается легко так, что мне кажется там не то, что 85 единиц нету, вопрос — есть ли там 75?! Скорее всего — даже ниже. В общем экономят на сырье конкуренты. Буду менять их сайлентблоки на свои при ближайшей смене рычагов (то есть теперь что раньше умрёт — либо шаровая, либо сайлентблоки конкурентов). Вывод — не конкуренты они мне!

Вывод — не конкуренты они мне!

Можно конечно ставить и такие сайлентблоки, как у них. Только на машинки весом до тонны. Тойота Корола, Дачя Логан, Хёндэ Солярис там, Киа Рио, ТАЗы… Ну вы поняли.

Ну, и кто заинтересовался — обращайтесь в личку. Отправка по Украине почтовыми службами. Цены более, чем гуманные!

А сегодня, по такой цене, не все могут сделать. Вернее сделать могут не только лишь все, мало кто может это делать. =)

Синтетическое вещество под названием «полиуретан» используется во многих сферах человеческой жизни благодаря своей эластичности и некоторым другим достоинствам. Медицина, строительство, одежная и обувная промышленность – с успехом применяют его в свой деятельности.

Также приобретает популярность полиуретан со смоляной консистенцией — ХанзаКрил Эластик Гидропротект — для разрешения сложных ситуаций, с которыми другим изоляторам справиться проблематично.

Характеристики материала

Давайте рассмотрим основные важные характеристики полиуретана:

- долгий срок эксплуатации;

- выдерживает различные температуры;

- стойкий ко внешнему воздействию, а также старению и износу;

- прочный и надежный;

- может использоваться при действии большого веса;

- служит материалом для изготовления многих вещей ежедневного обихода;

- демократичная стоимость, позволяющая использовать его многим слоям населения;

- удобный в использовании и многозадачный;

- не изменяет форму под физическим воздействием;

- после взаимодействия его с различными поверхностями отсутствуют следы;

- способен функционировать в агрессивной среде и при различных природных условиях.

На эластичность полиуретана можно влиять во время его производства.

Особенности получения

Процесс изготовления полиуретана является трудоемким. На дорогом оборудовании подвергаются тепловой обработке и смешиваются такие составляющие:

Материал изготавливают литьем, прессованием, экструзией. Сырье для него можно найти лишь в некоторых странах: России, Италии, США и Германии.

Используется для обеспечения людей шинами, матрасами, утеплителями, сумками, обувью, элементами отделки (карнизами, потолочными плинтусами, лепниной) и многими другими необходимыми вещами.

Использование жидкого полиуретана

Это синтетическое вещество применяется в различных физических состояниях:

Жидкую разновидность этого материала можно увидеть в кровельном деле, потому как стойкость к влаге и износу помогает качественно ликвидировать зазоры в покрытии.

Преимуществами использования являются:

- доступность;

- надежность;

- легкость в работе с ним;

- экологичность;

- не подверженность действию окружающей среды;

- на высыхание требуется немного времени.

С помощью такого материала осуществляется качественная и долговечная гидроизоляция.

Советы в статье «Как подключить оптоволокно » здесь.

Литьевой полиуретан: что это и как с ним работать:

Или как сделать форму из жидкого полиуретана самостоятельно

Не секрет, что в современном строительстве широко используются полиуретановые формы. Делается это в силу удобства применения данных матриц при производстве искусственного камня, строительных блоков, а также декоративного камня. Полиуретановые формы зарекомендовали себя как качественное подспорье в любом строительном вопросе. Однако, полиуретановая форма – это не инструмент исключительно профессионального строительства. Полиуретановые матрицы и формы для камня, например, широко применяются в быту. Конечно, можно купить полиуретановую форму. Однако будет ли такая матрица в полной мере соответствовать вашим требованиям и ожиданиям.

Однако будет ли такая матрица в полной мере соответствовать вашим требованиям и ожиданиям.

Мы же предлагаем следующее: изготовить полиуретановую форму своими руками. Во первых, данное мероприятие выйдет вам намного дешевле, чем покупка готовой формы для камня – по нашим подсчётам, стандартного полиуретана для форм на 10 кг, фасованного в комплекты, в среднем хватает на 2 больших и 1 маленькую форму. Это при том, что по цене данный комплект будет стоить немногим дороже чем готовая форма. И во вторых, полиуретановая форма сделанная своими руками будет чистой воды эксклюзивом, который вы изготовите исключительно под свои нужды и потребности.

Производство полиуретановых форм в домашних условиях

Как мы писали выше, многие частные мастера имеют заблуждение на счёт гибких матриц для камня, а именно — они думают, что полиуретановая форма – это не инструмент, который можно изготовить самостоятельно. Спешим вас разуверить в этом. Такие матрицы изготавливаются намного легче, чем вы себе представляли раньше. В связи с этим, ниже мы размещаем пошаговую инструкцию, в которой с удовольствием опишем, как изготовить полиуретановую форму своими руками в домашних условиях.

В связи с этим, ниже мы размещаем пошаговую инструкцию, в которой с удовольствием опишем, как изготовить полиуретановую форму своими руками в домашних условиях.

Подготовка мастер модели для литья форм

В первую очередь вам будет необходимо найти, приобрести или изготовить самостоятельно необходимые образцы камня, которые планируется копировать в полиуретановой форме. Данные образцы в нашем случае называются мастер моделями, и к ним имеется ряд некоторых требований:

- 1. Задняя, не рельефная часть камня должна быть абсолютно ровной.

- 2. Фронтальная часть камня должна иметь ярко выраженный рельеф, который мы хотим запечатлеть в полиуретановой форме.

- 3. Камень не должен иметь зазоров, швов, трещин, отверстий и прочих деформаций, которые помешают литью полиуретана или приклейке мастер модели к поверхности.

Изготовление полиуретановой формы на этапе опалубки

Заготовленные мастер модели камней необходимо плотно приклеить к какой либо поверхности, которая будет заливаться жидким полиуретаном. В качестве этой основы может выступать стол, лист ДСП, обычная деревянная доска оптимального размера или прочее. Каменные образцы сажаются на эту поверхность на клей или иной герметик, после чего вам необходимо дать время для его высыхания. После того, как наши камни надёжно закреплены на поверхности – обрезайте лишние края основы и делайте борты, так как сделали бы их для опалубки. Борты также можно прикрепить к основе с помощью герметика или клея. Следите за тем, чтобы в опалубке не было щелей и трещин.

В качестве этой основы может выступать стол, лист ДСП, обычная деревянная доска оптимального размера или прочее. Каменные образцы сажаются на эту поверхность на клей или иной герметик, после чего вам необходимо дать время для его высыхания. После того, как наши камни надёжно закреплены на поверхности – обрезайте лишние края основы и делайте борты, так как сделали бы их для опалубки. Борты также можно прикрепить к основе с помощью герметика или клея. Следите за тем, чтобы в опалубке не было щелей и трещин.

Литье полиуретана для форм под изготовление гибкой матрицы

Когда все приготовления закончены, перво — наперво не забудьте обработать мастер модели и внутренние поверхности опалубки смазками, которые предотвратят прилипание полиуретановой формы.

И вот, наконец, можно приступать к литью. В данной инструкции материалом для литья у нас выступает полиуретан для форм холодного отвержения. Исходя из этого, будем равняться на этот материал в описаниях. Готовим литьевую смесь из компонентов полиуретана так, как это указано в инструкции.

Готовим литьевую смесь из компонентов полиуретана так, как это указано в инструкции.

Например, жидкий полиуретан для форм Адваформ, является очень текучим материалом, поэтому не требует дополнительной дегазации, но если вы работаете не с Адваформом, то после смешивания, жидкий полиуретан необходимо дегазировать. Сделать это можно в вакуумной камере или на вибростоле.

Когда с данным этапом покончено, можно приступать к литью нашего полиуретана. Аккуратно заливаем смесь в опалубку так, чтобы камни скрылись под слоем материала и оставляем полиуретан затвердевать.

Спустя сутки форму можно будет изымать из опалубки.

Вот и вся несложная наука о том, как правильно изготовить полиуретановую форму своими руками. Вдохновения вам, мастера.

Изготовление полиуретановых форм своими руками

Недавно я писал статью про изготовление формы для искусственного декоративного камня из силикона, сегодня же хочу рассказать, как изготовить полиуретановую форму своими руками, т. к. процесс немного отличается. У меня при заливке форм из силикона, всегда получалось все гладко – формы получались без пузырей. С полиуретаном же все наоборот и прежде, чем начали получаться качественные формы я “закосячил” около 10 форм.

к. процесс немного отличается. У меня при заливке форм из силикона, всегда получалось все гладко – формы получались без пузырей. С полиуретаном же все наоборот и прежде, чем начали получаться качественные формы я “закосячил” около 10 форм.

Что нужно для изготовления формы

Чтобы форма из полиуретана получилась качественной нужно сделать хорошую матрицу. Как собрать матрицу можно почитать тут. Также вам понадобится сам полиуретан для заливки форм, ведерко, палочка для замешивания (или шуруповерт с миксером), пластиковый шпатель (я его сделал из крышки пластикового ведерка), весы и смазка. В качестве смазки я использую восковую разделительную смазку ВС-М. Можно также взять мыльный раствор, растрясти его, чтобы получилась пенка и ею обработать матрицу, но лично мне, ВС-М мне нравится больше.

Ну и конечно же нужно помещение с пониженной влажностью и комнатной температурой. Хотя, честно признаюсь, я формы заливал всего при +5 градусов. Полиуретан не такой текучий при такой температуре, но других условий у меня не было.

Как сделать полиуретановую форму. Инструкция

В первую очередь матрицу нужно просушить, т.к. на ней может оставаться влага (которая никак не ощущается) и именно из-за этой влаги у меня было куча пузырей на тыльной стороне формы. Я беру фен строительный и в течении 3-5 минут просушиваю. Но нужно сушить так, чтобы камень слишком не нагревался, т.к. может нагреваться силикон на который он приклеен. После сушки, примерно через 5 минут, как камень примет комнатную температуру, можно наносить разделительную смазку. Я делаю в 2 слоя с интервалом в несколько минут. Беру ВС-М и на расстоянии 20-30 см распрыскиваю его во все участки матрицы, под разными углами. Одного баллончика мне хватает на 2 формы, площадью ~0,2 кв. метра. Далее нужно развести компаунд, но для начала определяем его количество.

Как узнать сколько нужно полиуретана?

Возьмите готовую матрицу с прикрученными брусками (желательно до обработки разделительной смазкой) и насыпьте в нее что-нибудь сыпучее. Я видел на ютубе как парень засыпает пшеницу и таким образом определяет объем компаунда. Я бы рекомендовал использовать, что-то более мелкое, например, рис, гречку или пшено. И он еще там говорит, что дно формы должно быть толщиной 1-1,5 см – это я считаю лишнее. Достаточно всего 5 мм, чтобы получилось нормальное изделие, а для своих форм я вообще делаю 3 мм – и этого вполне хватает.

Я видел на ютубе как парень засыпает пшеницу и таким образом определяет объем компаунда. Я бы рекомендовал использовать, что-то более мелкое, например, рис, гречку или пшено. И он еще там говорит, что дно формы должно быть толщиной 1-1,5 см – это я считаю лишнее. Достаточно всего 5 мм, чтобы получилось нормальное изделие, а для своих форм я вообще делаю 3 мм – и этого вполне хватает.

Итак, находим самый высокий камень в матрице, замеряем его максимальную толщину (высоту), прибавляем 5 мм и делаем отметку сбоку на одном из брусков. Затем засыпаем пшено ровно по этой отметке и разравниваем. Затем пересыпаем все в какую нибудь тару и замеряем объем, именно объем, а не вес, т.к, например, у гречки и пшена вес будет разный. Для подсчета можно использовать мерные стаканчики или стеклянные банки по 0,5 литра. Допустим у вас получилось 2,5 литра – это и будет объем компаунда. У меня на форму 0,2 квадратных метра с толщиной камня около 1 см как раз получается 2,5 килограмма. Не забываем, что это примерный расчет и лучше перестраховаться, добавив 300-500 грамм полиуретана.

Также хочу сказать про расстояние между плитками в матрице. В идеале это 1 см, но в целях экономии можно делать меньше. Для тонких кирпичей я делаю по 6 мм между плитками и по 8 мм по периметру. Для более толстых 8 и 1 см соответственно.

Приступаем к заливке

Вначале медленно (что бы не было пузырьков воздуха) размешиваем оба компонента палочкой в течении 2-3-х минут. Затем берем чистое ведерко, отмеряем компонент А и наливаем нужное количество. В зависимости от марки полиуретана кол-во двух компонентов может быть разное, у некоторых делается 2 к 1, у других 1 к 1. Я использую Силагерм 5045 он разводится 2 к 1. Беру 2 части компонента А – 1666 грамм и 1 часть компонента Б – 833 грамма, итого 2500 грамм или 2,5 кг.

Затем добавляю компонент Б и начинаю замешивать до однородной массы в течении 2-3х- минут. Замешивать можно палочкой или дрелью с насадкой на небольших оборотах. Полиуретан нужно хорошо размешать, тщательно проходя по дну и стенкам.

Матрица должна стоять по уровню и после этого можно заливать нашу смесь. Заливку лучше производить в одну точку по центру, тонкой струйкой. Если температура компаунда и помещения 20-25 градусов, то компаунд сам растечется, если меньше, то можно помочь ему шпателем, как делаю я. Если полиуретан плохо растекается, то он скорее всего холодный. Компоненты можно предварительно разогреть, но только по отдельности. В смешанном состоянии этого делать категорически нельзя, т.к. высокая температура влияет на скорость отверждения.

После того, как смесь выровнялась по матрице, а это примерно через 1-2 минуты, берем фен, включаем на максимум и на расстоянии 2-3 см от залитого компаунда проходим сверху всю поверхность – так мы максимально выгоним воздух. Жидкий полиуретан от фена будет “плыть” и будет выходить воздух.

Напоследок

На этом можно было и завершить написание инструкции, но бывает так, что в 1-2-х местах постоянно выходит воздух, шарик лопается, но снова надувается. Это может происходить из-за того, что либо под камнем, есть небольшая щель, либо в самом камне есть “раковинка”. В таком случае, я беру обычную иглу, вставляю в то место откуда идет воздух и резко выдергиваю. При необходимости можно сделать несколько раз. Бывает помогает, бывает нет.

Это может происходить из-за того, что либо под камнем, есть небольшая щель, либо в самом камне есть “раковинка”. В таком случае, я беру обычную иглу, вставляю в то место откуда идет воздух и резко выдергиваю. При необходимости можно сделать несколько раз. Бывает помогает, бывает нет.

Лучше конечно при заливке использовать вакуумную камеру, чтобы избежать брака, но это дорогое удовольствие. И подходит только тем, кто делает формы на продажу. Ну и хочу дать один совет: если вы собираетесь сделать себе декоративный камень и встал вопрос с формами, покупать или сделать самому, то я бы рекомендовал купить, т.к. при изготовлении без вакуумной камеры высока вероятность брака. Если планируется производство и нужно много форм, то можно сделать самому, но я вас уверяю, брак будет 100%.

Читайте дальше: как сделать сушилку для декоративного камня

Автор статьи

Строитель/сантехник и просто хороший человек

Написано статей

Вечные полиуретановые сайлентблоки.

Как сделать | Ремонт авто своими руками

Как сделать | Ремонт авто своими рукамиНаверняка вы согласитесь с тем, что почти все новые сайлетблоки имеют не продолжительный срок службы. Причем не всегда это связано с их качеством – всему виной именно условия эксплуатации. Следовательно, многие ищут самые лучшие и надёжные, которые не приходилось бы так часто менять. Я сегодня расскажу об одном способе добиться длительной его жизни.

Хочу сразу предупредить, что не стоит тешить себя иллюзиями и думать, что вечным можно сделать абсолютно любой сайлент – нет, но есть такие, которым можно продлить срок службы в 2-3 раза. Всего одна доработка способна здорово продлить жизнь сайлентблокам, при этом вы не затратите много усилий.

Какие сайлентблоки могут служить дольше?

Есть два вида сайлентблоков – полиуретановые и резиновые. Каждые из них имеет свои преимущества и недостатки. Изучив все их характеристики, вы можете для себя сами определяет какие вообще лучшие.

Однако если в резиновых основная проблема – растрескивание и разрыв, то на те что из полиуретана жалуются в основном из-за скрипа и стука, когда он начинает истираться. Полиуретановый сайлент работает не на кручение, как резина, а на трение.

Полиуретановый сайлент работает не на кручение, как резина, а на трение.

Чтобы бороться с такой проблемой были придуманы составные полиуретановые сайлентблоки, однако все равно их конструкция не идеальна, но по крайней мере ее можно усовершенствовать и забыть, что их вообще нужно менять.

В чем проблема полиуретановых сайлентблоков?

Полиуретан жесткий и в случае большого хода подвески он начинает прокручиваться на втулке. Узел работает как подшипник скольжения! А любому подшипник что нужно? – Правильно, смазка.

Так выглядит внутренняя втулка составного сайлентблока который 2 недели отработал без смазки. Фото с drive2.comТак выглядит внутренняя втулка составного сайлентблока который 2 недели отработал без смазки. Фото с drive2.com

И если в обычный полиуретановый сайлентблок ее туда не запихнуть, то вот в составной это можно сделать. Тем более, на внутренней поверхности полиуретана как раз есть ячейки, вероятно для удержания смазки.

Зачастую автовладельцы о смазывании полиуретанового сайлентблока даже не задумываются. Ее туда можно и нужно закладывать при установке, но в процессе эксплуатации ее оттуда выдавит…

Ее туда можно и нужно закладывать при установке, но в процессе эксплуатации ее оттуда выдавит…

Что можно сделать для продления срока службы

Решить задачу с кручением и смазыванием поможет установка тавотницы! Поставить ее можно как еще на новом, так и уже в работавшем составном сайлентблоке.

Для начала необходимо его разобрать. Затем, штангенциркулем, вымерять и отметить место врезки тавотницы. Врезать ее в конструкцию нужно туда, где между половинками сайлентблока остается немного места. Это позволит легкого распределить смазочный материал.

Кстати, некоторые производители составных сайлентблоков сами заявляют о рекомендации смазывать, чтоб их работа была максимально эффективной. Так что для этих целей отлично подойдет водостойкая смазка, специально предназначенная для обработки узлов и установка такой вот тавотницы.

Ну, что скажите? Этим можно продлить срок службы в 3 раза? Пишите свои комментарии и делитесь с другими данной статьей. Не ленитесь ЖАТЬ ПАЛЕЦ ВВЕРХ за предоставленную идею!

Не ленитесь ЖАТЬ ПАЛЕЦ ВВЕРХ за предоставленную идею!

Также рекомендую посмотреть:

Как можно продлить срок службы стойкам стабилизатора

Как остановить преждевременное старение резины

Изготовление полиуретановой формы для искусственного камня

Натуральный камень и его имитация довольно часто используются как в интерьере, так и в экстерьере. Конечно, природный камень выглядит красивее и естественнее, однако ощутима разница в цене. Хороший искусственный материал не уступает по качеству, но при работе с большими объемами затраты и на него будут весомыми.

Камень в интерьере, B&B

Самый бюджетный вариант — полиуретановая форма для изготовления искусственного камня — вложение денег, которое будет служить вам долгие годы и очень скоро себя окупит. Форма, изготавливаемая из литьевого полиуретана — это синтетический продукт, состоящий из двух компонентов, находящихся в жидком состоянии. Это особый материал, который после смешения в определенных пропорциях застывает и приобретает свойства прочной резины или силикона.

Это особый материал, который после смешения в определенных пропорциях застывает и приобретает свойства прочной резины или силикона.

В данном материале мы расскажем, об изготовлении полиуретановой формы для искусственного камня. А в следующем мастер-классе приступим непосредственно к изготовлению такого своими руками.

Необходимые материалы и инструменты:

- двухкомпонентный литьевой полиуретан

- половина пачки искусственного камня

- обрезки мебельной плиты МДФ

- саморезы

- разделитель

- бытовой миксер

- кухонные весы

- литровое ведерко

- шпатель

- сантехнический силикон

Изготовление полиуретановой формы

Первым делом покупаем в строительном магазине одну упаковку понравившегося нам искусственного камня. Обычно в упаковке один квадратный метр. Меньше все равно не продадут.

На обрезе мебельного листа МДФ раскладываем полквадрата камня. Надо сделать так, чтобы все поместилось. Оставляйте между камнями зазоры примерно в 1 см. Поэкспериментируйте с положением. Затем по одному приклейте плитки камня к листу МДФ с помощью силикона.

Поэкспериментируйте с положением. Затем по одному приклейте плитки камня к листу МДФ с помощью силикона.

Сделайте из обрезка МДФ или панелей опалубку, высотой на несколько сантиметров выше края камня. Просто прикрутите их к панели с камнями. Затем изолируйте все стыки снаружи сантехническим силиконом. Он предотвратит протекание жидкого полиуретана.

Обязательно выставьте поверхность с установленной на нее опалубкой по уровню. Таким образом, вы получите в будущем ровную форму. Можно выложить опалубку на стол, так удобнее работать.

После того как силикон застыл, покройте камень и опалубку разделителем. В его основе лежит поливиниловый спирт. Застывая, он образует тонкую пленку, наподобие клея ПВА. Даем разделителю кристаллизоваться и переходим к работе с литьевым полиуретаном.

Для изготовления формы я использую 10 литров литьевого полиуретана Duramould ET 45A. Его производят в Великобритании, он отличается очень хорошим качеством и долгим сроком службы.

Находится он в двух канистрах по 5 литров. Одна часть красного цвета и жидкая, вторая часть прозрачная и более тягучая. Отмеряем весами по пол-литра из одной и другой канистры. Соединяем их в ведерке и тщательно перемешиваем миксером. Затем заливаем в опалубку.

По технологии, жидкий и смешанный полиуретан надо вакуумировать. Но вряд ли у кого-то имеется дома вакуумная камера. Поверхность все-таки достаточно пористая и рельефная, так что особой точности тут не надо. К тому же пузырьки воздуха будут самовытесняться под давлением полиуретана. Обязательно следите, чтобы вещества из канистр смешивались в одинаковых пропорциях.

Смешивая и заливая полиуретан, заполняем форму до краев. Оставляем ее примерно на сутки застывать. Работу с полимерами надо проводить в помещении с плюсовой температурой. Идеально не менее 22 градусов. Особого запаха полиуретан не имеет. Но лучше делать это не дома на кухне.

Через сутки из жидкой, сиропообразной массы полиуретан превратится в добротную форму для отливки искусственного камня.

Теперь разбираем опалубку, подрезаем канцелярским ножом силикон и полиуретан, в тех местах, где он сильно залип.

После того как сняли опалубку, отрываем форму от стола. Если вы хорошо приклеили каменные плитки вначале, то они останутся на поверхности стола. Если нет и под плитки подтек полиуретан, то придется их вырезать и выдавливать из формы.

Освобожденная от каменных плиток форма должна еще немного обсохнуть. Ее поверхность, которая не контактировала с воздухом, будет немного влажной или жирной. Протрите ее тряпочкой, дайте пару часов подсохнуть и можно приступать к литью камня. В следующем материале мы расскажем, как это правильно сделать.

Производство полиуретанов

Это действительно захватывающая страница! Это страница, на которой вы научитесь делать полиуретаны! И это не так все так сложно. Мы вам это докажем. Читать дальше…

Для начала мы производим полиуретаны из двух мономеров, диола и диизоцианат. Существуют огромные различия в структурах, доступных для обоих типов мономеров.

Многие из них на самом деле используются для изготовления полимеров для широкого спектра применений, от твердых лаков и мебельных покрытий до мягких подушек из гибкой пены.Но здесь мы рассмотрим всего несколько примеров, таких как два простейших мономера, показанных ниже:

Многие из них на самом деле используются для изготовления полимеров для широкого спектра применений, от твердых лаков и мебельных покрытий до мягких подушек из гибкой пены.Но здесь мы рассмотрим всего несколько примеров, таких как два простейших мономера, показанных ниже:Вы можете увидеть два этих мономера в трехмерном изображении, щелкнув их изображения.

Обязательно закройте новое окно, которое откроется, когда будете готовы вернуться сюда.

Основной механизм катализатора

С помощью маленькой молекулы, называемой диазобицикло [2.2.2] октан, или Для краткости DABCO, мы можем заставить эти два полимеризоваться. Когда мы перемешиваем два мономера вместе с DABCO, происходит что-то интересное.

DABCO — очень хороший нуклеофил. То есть у него есть пара неразделенных

электроны на каждом из атомов азота, которые просто хотели бы присоединиться к положительно заряженному ядру. Помните, что электроны имеют отрицательный заряд, а ядра атомов — положительный. И все мы знаем, что отрицательные заряды и

положительные заряды привлекают.

И все мы знаем, что отрицательные заряды и

положительные заряды привлекают.

Итак, электроны DABCO оглядываются и находят ядро в виде спиртовых водородов диола. Эти водороды уязвимы, потому что они слабо связаны с атомами кислорода.Кислород электроотрицательный. Это означает, что он отталкивает электроны от других атомы. Таким образом, он отталкивает электроны от своего соседа, атома водорода. Это оставляет частичный положительный заряд на водороде несбалансированным. Другими словами, атомы водорода имеют небольшой положительный заряжать.

Щелкните здесь, чтобы посмотреть фильм об этой реакции.

Когда электроны DABCO видят это, они просто не могут с собой поделать. Они

проносятся и образуют водородную связь между водородом и DABCO

азот.Эта водородная связь оставляет частичный положительный заряд на

азота, но, что более важно, частичный отрицательный заряд кислорода.

Этот частичный отрицательный заряд делает кислород действительно горячим. Быть горячим как

он хочет чем-то реагировать.

Хотите знать, с чем он будет реагировать?

Кислород имеет избыток электронов, поэтому он будет реагировать с чем-то который беден электронами. Если мы посмотрим на наш изоцианат, мы увидим, что углерод в изоцианатной группе расположен между двумя электроотрицательные элементы, кислород и азот.Это означает, что это углерод действительно будет очень беден электронами. Итак, наш горячий кислород не тратит время на то, чтобы реагировать с ним. Он бросает пару электронов в этот углерод, и образуется связь.

Щелкните здесь, чтобы посмотреть фильм об этой реакции.

Конечно, это выталкивает пару электронов из углеродно-азотной смеси. двойная связь. Эта пара располагается на азоте, придавая ему отрицательный заряд. Наш кислород тем временем, отдав пару электронов, остается с положительным зарядом.

Мало что нравится атому азота меньше, чем иметь

отрицательный заряд. Так что он попытается избавиться от него, как только он

может. Самый простой способ сделать это — пожертвовать эту пару нашему старому

друг, атом водорода спирта. Это образует связь между этим

водород и азот.

Это образует связь между этим

водород и азот.

Электроны, которыми водород поделился с кислородом, теперь принадлежат только кислород. Это устраняет тот старый положительный заряд, который кислород нес.Когда все закончится, мы останемся с совершенно новым димер уретана.

Если вы хотите посмотреть фильм обо всем процессе образования уретана, нажмите здесь!Этот димер уретана имеет спиртовую группу на одном конце и изоцианат группа с другой стороны, поэтому она может реагировать либо с диолом, либо с диизоцианатом сформировать тример. Или он может реагировать с другим димером, или тримером, или даже высшие олигомеры. Таким образом, мономеры и олигомеры объединяются и соединить, пока не получится высокомолекулярный полиуретан.

Те из вас, кто ведет счет дома, заметят, что не только

вступают в реакцию мономеры, а также димеры, тримеры и так далее. Это делает его

стадия ростовой полимеризации. Кроме того, поскольку нет побочных продуктов с небольшими молекулами

производятся, это аддитивная полимеризация.

Полимеры в полимерах

Иногда вместо небольшого диола, такого как этиленгликоль, мы используем полигликоль, имеющий молекулярную массу около 2000.Это дает нам, так сказать, полимер внутри полимера, и у нас есть полиуретан, который выглядит примерно так:

Если хотите, вы можете узнать, как сделать пенополиуретан.

А для тех из вас, кто действительно интересуется катализом и почему DABCO так хорош в этом, вы можете увидеть DABCO в 3-D, нажав на его изображение ниже.

Обязательно закройте новое окно, которое откроется, когда будете готовы вернуться сюда.

Как производится полиуретан?

Полиуретановые продукты были изобретены в 1940-х годах после того, как Отто Байер и его коллеги открыли и запатентовали химию полиуретанов в 1937 году. Вещество становится гибким и очень прочным материалом, который необходимо производить, чтобы его можно было использовать в обществе, и который постоянно совершенствуется для использования в большом разнообразии предметов. Полиуретан используется для создания изделий из резины, металла и дерева. Он также используется в красках, хлопке и других тканях. Основываясь на своей структуре и использовании, полиуретан может соответствовать множеству предметов. Его можно найти в пенопластах, как жестких, так и гибких, в химически стойких лаках и покрытиях, в специальных герметиках, резиновых клеях и даже в стекловолокне.

Полиуретан используется для создания изделий из резины, металла и дерева. Он также используется в красках, хлопке и других тканях. Основываясь на своей структуре и использовании, полиуретан может соответствовать множеству предметов. Его можно найти в пенопластах, как жестких, так и гибких, в химически стойких лаках и покрытиях, в специальных герметиках, резиновых клеях и даже в стекловолокне.

Основа полиуретанового вещества относится к категории полимеров. Полимер — это молекула, состоящая из нескольких более мелких единиц, называемых мономерами.Полиуретаны производятся путем смешивания двух типов химических соединений полиолов и полимерных изоцианатов вместе с другими добавками для создания химической реакции. Базовый материал имеет несколько довольно неразрушимых вариаций, которые можно изменять, и они могут быть представлены в форме жидкости, пены или твердого вещества, каждая из которых имеет свои ограничения и преимущества.

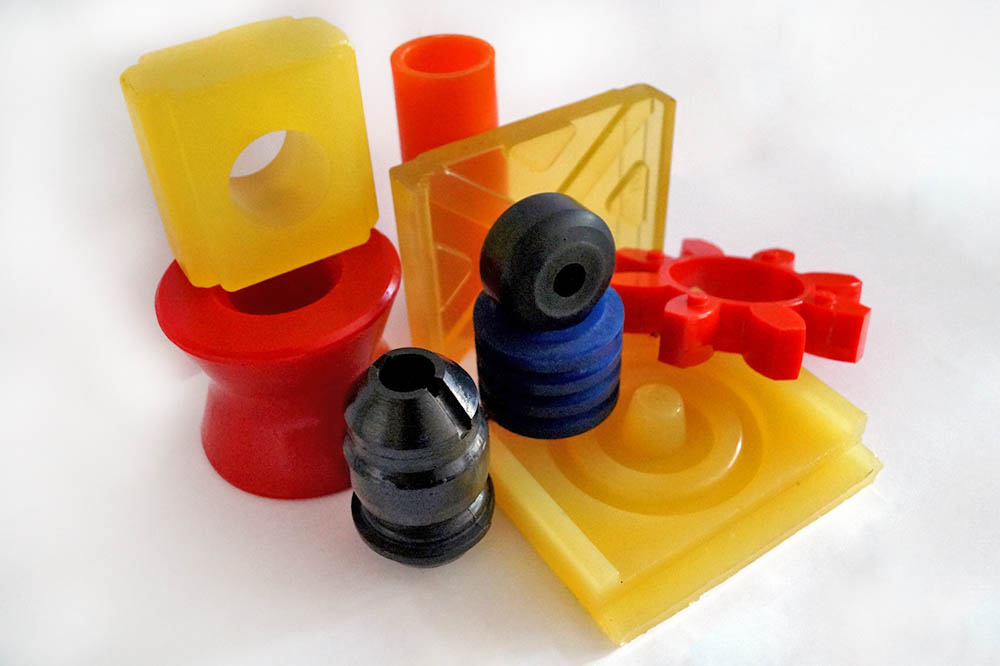

Формованные изделия из полиуретана обычно состоят из полимерной основы, некоторого типа отвердителя и красителя или пигментной красящей добавки. Большинство производителей используют высокотехнологичное оборудование, которое сначала смешивает ингредиенты в сопоставимой жидкости, которая затем нагревается и формуется для создания готового продукта. Поскольку полиуретан настолько пластичен, машины, используемые для производства продукта, состоят из резервуаров для химикатов, в которых сырье поддерживается при определенной высокой температуре для оптимальной обработки. Резервуары связаны со сложными смесительными камерами, в которых смешиваются полиол и изоцианаты, и смесь заливается в определенные полости формы для придания им желаемой формы.

Большинство производителей используют высокотехнологичное оборудование, которое сначала смешивает ингредиенты в сопоставимой жидкости, которая затем нагревается и формуется для создания готового продукта. Поскольку полиуретан настолько пластичен, машины, используемые для производства продукта, состоят из резервуаров для химикатов, в которых сырье поддерживается при определенной высокой температуре для оптимальной обработки. Резервуары связаны со сложными смесительными камерами, в которых смешиваются полиол и изоцианаты, и смесь заливается в определенные полости формы для придания им желаемой формы.

Типичные методы, используемые для смешивания, формования и создания полиуретановых продуктов:

Компрессионное формование : Полиуретан в жидкой форме заливается в форму и помещается в компрессионный пресс. Тепло позволяет жидкости загустеть, а давление пресса создает завершенный процесс формования.

Open Cast Molding : В этом процессе жидкая форма полиуретана заливается в открытую форму. Затем форму помещают в духовку.

Затем форму помещают в духовку.

Центровочное литье : Для этого процесса требуется прядильная форма, в которую заливается жидкий полиуретан.Этот процесс удаляет весь воздух, оставшийся внутри химического вещества во время его заливки.

Литье под низким давлением : Этот процесс требует впрыска жидкого полиуретана в закрытую форму. Форма имеет отверстия, позволяющие воздуху медленно вытекать.

Полиуретаны наиболее известны широкой публике в виде так называемой гибкой пены. Эти пенополиуретаны производятся в виде матрасов, обивки и другой химически стойкой упаковки.Опять же, он может соответствовать практически любому типу конструкции, а также имеет формы, которые можно использовать для изоляции водонагревателей и зданий. Это вещество постоянно адаптируется для использования в наших современных технологиях.

Изготовленные на заказ полиуретановые ролики помогут спасти ваше оборудование В чем разница между полиуретановыми и резиновыми шинамиСекрет №1 для достижения гладких, как стекло, результатов

Хотите деревянную отделку, гладкую как стекло? Посмотрите видео и прочтите статью ниже, и вы будете поражены тем, чего вы можете достичь. Более 800 000 человек дали этому контенту рейтинг одобрения 95%. Не пропустите и статью ниже.

Более 800 000 человек дали этому контенту рейтинг одобрения 95%. Не пропустите и статью ниже.

ОБНОВЛЕНО 11 ноября2020: когда вы закончите читать эту статью и посмотрите видео, которые появятся позже, вы точно будете знать, как создать гладкую стеклянную поверхность на дереве. Звучит слишком хорошо, чтобы быть правдой, но это правда. Если вы уделите внимание и уловите детали, вы станете одним из тех людей, которые могут нанести действительно великолепную отделку на древесину в интерьере, и делать это каждый раз.Все сводится к операции, называемой «полировка».

Почему полиуретановая полировка так эффективна?

Полировка дерева — это самый сокровенный секрет в мире отделки древесины. Что меня удивляет, так это то, как мало мастеров по дереву знают об этом, учитывая, как часто у людей возникают проблемы с созданием деревянной отделки, которой они могут гордиться. Полировка может создать гладкую поверхность стекла даже после того, как полиуретан был нанесен не слишком хорошо с помощью простой кисти в обычной домашней мастерской. Полировка особенно полезна для борьбы с неприятной стороной уретана на водной основе — мазками кисти, пузырями и неоднородными результатами, с которыми многие люди борются. Маленький грязный секрет мира отделки древесины заключается в том, что уретан на водной основе значительно труднее наносить хорошо, чем его предшественник на масляной основе. Полировка действительно позволяет легко получить превосходные результаты на дереве, обработанном полиуретаном. Вот что вы узнаете здесь. Полировка работает прекрасно, даже если вы изначально нанесли не слишком гладкое покрытие.

Полировка особенно полезна для борьбы с неприятной стороной уретана на водной основе — мазками кисти, пузырями и неоднородными результатами, с которыми многие люди борются. Маленький грязный секрет мира отделки древесины заключается в том, что уретан на водной основе значительно труднее наносить хорошо, чем его предшественник на масляной основе. Полировка действительно позволяет легко получить превосходные результаты на дереве, обработанном полиуретаном. Вот что вы узнаете здесь. Полировка работает прекрасно, даже если вы изначально нанесли не слишком гладкое покрытие.

Большинство обычных людей, которые пытаются применить полиуретановую отделку дерева, в конечном итоге смиряются с нестандартными результатами, и все это из-за отсутствия одной крошечной информации. Но грубая, грубая отделка дерева не является неизбежной, если вы понимаете, как выполнять силовую полировку. Он отлично работает на всех плоских деревянных поверхностях, используя универсальный шлифовальный инструмент с произвольным вращением. Я говорю не об использовании этой шлифовальной машины для шлифования, а о полировке уже нанесенного покрытия.

Я говорю не об использовании этой шлифовальной машины для шлифования, а о полировке уже нанесенного покрытия.

Как полировать полиуретановые покрытия

Вы можете полировать все виды отделки — дерево, металл и даже кузова автомобилей. Когда вы дойдете до конца этой статьи, посмотрите мое видео о том, как я использовал методы полировки, чтобы избавиться от потертостей и царапин на своих автомобилях. В этой статье я покажу вам, как это применимо к полиуретановым покрытиям для дерева — на масляной или водной основе. Полировка может превратить обычную деревянную поверхность в гладкую, как стекло, и очень приятную на ощупь.И работа занимает всего несколько минут. Щелкните окно выше, чтобы просмотреть обзор процесса повышения мощности.

Прежде чем делать что-либо еще в реальном проекте, прочтите и поймите все шаги, описанные ниже.

Совет №1 по полиуретановой отделке: начните с толстого покрытия

Первое, что нужно понять, — это начинать с толстой полиуретановой финишной пленки, чтобы гарантировать, что вы не будете полировать до голой древесины. Это не значит, что вы должны наносить каждый слой густо.Четыре обычных слоя уретана, нанесенные один на другой, являются хорошей отправной точкой. Между слоями слегка отшлифуйте наждачной бумагой с зернистостью 240, затем дайте последнему слою высохнуть не менее 24 часов. Это стандартная практика для любых отделочных работ по дереву, и в ней нет ничего необычного. Тем не менее, предварительное шлифование голой древесины для создания гладкого основания является ключевым моментом. Нажмите, чтобы посмотреть видео справа, чтобы узнать, как я занимаюсь шлифовкой дерева как профессиональный краснодеревщик с середины 1980-х годов.

Это не значит, что вы должны наносить каждый слой густо.Четыре обычных слоя уретана, нанесенные один на другой, являются хорошей отправной точкой. Между слоями слегка отшлифуйте наждачной бумагой с зернистостью 240, затем дайте последнему слою высохнуть не менее 24 часов. Это стандартная практика для любых отделочных работ по дереву, и в ней нет ничего необычного. Тем не менее, предварительное шлифование голой древесины для создания гладкого основания является ключевым моментом. Нажмите, чтобы посмотреть видео справа, чтобы узнать, как я занимаюсь шлифовкой дерева как профессиональный краснодеревщик с середины 1980-х годов.

Несмотря на то, что полировка делает любой тип уретана похожим на стекло, можно также использовать составы, с которыми максимально легко добиться успеха.Нажмите здесь, чтобы узнать о лучшем уретане, который я использовал, из доступных сейчас (август 2019 г.).

Совет по отделке полиуретаном № 2: Выровняйте поверхность полиуретана

На этом этапе у вас будет приемлемая поверхность, но такая, которая, вероятно, будет испорчена крошечными неровностями, вызванными пылью, оседающей на поверхности после ее высыхания. Вот почему следующим этапом предварительной полировки является выравнивание. Начните с одного из старых кусков наждачной бумаги с зернистостью 240, которую вы использовали для шлифования между слоями ранее, затем оберните его вокруг блока пенополистирола и слегка потрите деревянную поверхность в том же направлении, что и текстура.Чтобы удалить неровности пыли, достаточно всего нескольких движений, так что не переусердствуйте. Кроме того, избегайте использования свежей наждачной бумаги для этой работы, потому что она режет слишком агрессивно. Вы определенно не захотите проходить финишную отделку до голой древесины. Как я уже сказал, используйте кусок старой наждачной бумаги с зернистостью 240, оставшейся после шлифовки между слоями уретана.

Вот почему следующим этапом предварительной полировки является выравнивание. Начните с одного из старых кусков наждачной бумаги с зернистостью 240, которую вы использовали для шлифования между слоями ранее, затем оберните его вокруг блока пенополистирола и слегка потрите деревянную поверхность в том же направлении, что и текстура.Чтобы удалить неровности пыли, достаточно всего нескольких движений, так что не переусердствуйте. Кроме того, избегайте использования свежей наждачной бумаги для этой работы, потому что она режет слишком агрессивно. Вы определенно не захотите проходить финишную отделку до голой древесины. Как я уже сказал, используйте кусок старой наждачной бумаги с зернистостью 240, оставшейся после шлифовки между слоями уретана.

Всего через несколько движений вы обнаружите, что поверхность становится заметно более гладкой сразу после удаления неровностей, хотя блеск для глаз будет неравномерным. Он будет тусклым там, где наждачная бумага выполняла большую часть своей работы, и более блестящим, где она работала меньше. Это нормально. Пока поверхность кажется идеально гладкой, пора переходить к следующему шагу.

Это нормально. Пока поверхность кажется идеально гладкой, пора переходить к следующему шагу.

Совет по полиуретановой отделке № 3: усиленная полировка выровненной поверхности

А теперь самое интересное. Пришло время усилить бафф. Возьмите инструмент для эксцентриковой шлифовальной машинки и кусок тонкой шлифовальной губки 3M. Это толстый нетканый синтетический абразивный материал, доступный в магазинах деревообрабатывающей и строительной техники.Он бывает разных степеней абразивности, и вам нужен сверхтонкий тип (обычно он белого цвета). Я покупаю свою по почте в Lee Valley Tools (800-267-8767). Отрежьте кусок размером 6 x 6 дюймов, поместите его на свой проект, затем положите шлифовальную машину сверху. Включите питание. Поскольку вибрации и вращение инструмента передаются подушке и дереву, он полирует поверхность, удаляя мелкие дефекты и красиво выравнивая блеск. Равномерно и медленно обработайте всю область в виде сетки.Яркий свет, отражающийся от поверхности под небольшим углом, — лучший способ выделить участки, требующие дополнительной работы. Чем больше вы полируете, тем ярче результат.

Чем больше вы полируете, тем ярче результат.

У вас не получится вставить шлифовальный станок в каждый укромный уголок и трещину, поэтому вам следует как можно чаще обрабатывать детали перед сборкой. Вы также можете расширить зону действия полировки, используя губку вручную. Вы обнаружите, что этот процесс также работает на изогнутых поверхностях и обрезке, если вы используете стальную мочалку № 0000.Этот ультратонкий абразив отлично подходит для полировки, но здесь есть опасность. Несмотря на то, что это металл, тонкая стальная вата может легко загореться и загореться. В целях безопасности храните его в плотно закрытой металлической банке. В завершение нанесите слой пасты-воска, также отполированный под действием силы тока, и вы получите максимально гладкую поверхность, которую можно нанести на дерево. Вы не сможете устоять перед тем, как провести по нему рукой.

Хотите увидеть полировку в действии? Нажмите, чтобы посмотреть видеоурок выше. Стенограмма этого видео находится ниже.Кроме того, ниже есть еще одно видео, в котором объясняется, как использовать бафинг для восстановления автоматической обработки, и раздел вопросов и ответов.

Стенограмма этого видео находится ниже.Кроме того, ниже есть еще одно видео, в котором объясняется, как использовать бафинг для восстановления автоматической обработки, и раздел вопросов и ответов.

ВИДЕОТРАНСКРИПТ: Одна из самых сложных задач деревообработки — это отделка. Иногда намного проще построить хороший проект, пока вы не дойдете до отделочной части, и именно здесь часто наступает разочарование. Это особенно верно, если вы работаете в домашнем магазине и наносите полиуретановую отделку с помощью щетка. Я хочу показать вам технику, которая позволит вам создавать гладкие стеклянные поверхности без распылительного оборудования, просто используя обычную кисть и полиуретановое покрытие.Теперь вам нужно начать с отделки достаточной толщины, чтобы было не менее трех слоев полиуретана, а лучше четырех. Проблема на этом этапе в том, что ваша поверхность, вероятно, будет иметь небольшие неровности от частиц пыли, осевших с воздуха. Могут быть и следы от кисти, которые сделают отделку некрасивой. Это то, что я собираюсь показать вам, как удалить постфактум.

Это то, что я собираюсь показать вам, как удалить постфактум.

Все сводится к правильному истиранию. Итак, для начала вам понадобится кусок мелкой наждачной бумаги. Это зернистость 320, и она обернута вокруг куска пенопласта. Это может быть пенополистирол. Он немного мягче, чем пенополистирол. Не стоит наматывать его на деревянный брусок. Вам нужно что-то более устойчивое, но вы не хотите использовать наждачную бумагу вручную. Теперь у этого образца четыре слоя уретана на водной основе, и на первом этапе нужно удалить неровности пыли. Итак, вы просто рисуете это взад и вперед по поверхности вот так.

Вы не пытаетесь удалить значительное количество полиуретана, просто чтобы сбить эти небольшие выступы. Вы хотите сбить горы, и вы узнаете, достаточно ли вы сделали это кончиками пальцев. Небольшое движение этого шлифовального блока с бумагой на нем приведет к более гладкой поверхности. Вы сразу почувствуете разницу. Он будет гладким, но не будет ровным. Там, где произошло больше истирания, оно будет тусклым; и там, где меньше истирания, он будет более блестящим.

Там, где произошло больше истирания, оно будет тусклым; и там, где меньше истирания, он будет более блестящим.

Дальнейшая обработка поверхности — это то, что происходит дальше, и здесь появляется что-то вроде этого. Это губка 3M, поэтому она нетканая. Это мелкая зернистость, и вы хотите использовать ее, хотите верьте, хотите нет, в сочетании с эксцентриковой шлифовальной машиной без абразивного диска. Таким образом, шлифовальная машинка приводит в движение губку и полирует поверхность. Теперь, если вам нужна матовая полиуретановая отделка или что-то еще с небольшим блеском, тогда все, что вам нужно, — это прекрасная прокладка.Это сгладит ситуацию и придаст вам крохотный блеск. Если вы хотите что-то более яркое, вы можете использовать супертонкую подушечку точно так же.

Вот как это выглядит. Это действительно очень просто. Вы можете немного снизить скорость шлифовальной машины, по крайней мере, вначале, пока не научитесь с ней работать. Я просто включу и начну полировку. Это очень плоский блеск, поэтому вы не увидите на нем каких-либо отражений, но он очень гладкий.Это просто похоже на кусок стекла, и все началось не так. Теперь, если вы хотите, чтобы он был немного ярче, вы можете продолжить усиленную полировку с помощью этой ультратонкой подушечки. Сейчас ощущается примерно то же самое, но вы можете увидеть некоторые более блестящие отражения. Он может стать еще ярче, если вы усилите его. У вас будет довольно много контроля над уровнем блеска, которого вы можете достичь.

Я просто включу и начну полировку. Это очень плоский блеск, поэтому вы не увидите на нем каких-либо отражений, но он очень гладкий.Это просто похоже на кусок стекла, и все началось не так. Теперь, если вы хотите, чтобы он был немного ярче, вы можете продолжить усиленную полировку с помощью этой ультратонкой подушечки. Сейчас ощущается примерно то же самое, но вы можете увидеть некоторые более блестящие отражения. Он может стать еще ярче, если вы усилите его. У вас будет довольно много контроля над уровнем блеска, которого вы можете достичь.

Не всякая работа с деревом может быть такой красивой, плоской и открытой, как этот образец, который я вам сейчас показываю, но тот же процесс можно использовать для любой формы или профиля. Вы можете начать с удаления неровностей пыли, с той лишь разницей, что вы не используете шлифовальную машинку для полировки. Вы просто выполняете всю работу вручную, и они достаточно гибкие, чтобы проходить по контурам и по краям панелей, где они встречаются со стойками и рельсами, так что вы можете получить такой результат на любой поверхности, с которой вы можете иметь дело.

++++++++++++++++++

На вашем автомобиле или грузовике есть царапины? Buffing тоже может помочь в этом.Нажмите ниже, чтобы посмотреть, как я успешно использую этот процесс, включая тип средства для растирания, которое заставляет его работать. Стенограмма ниже.

ВИДЕО РАСШИФРОВКА: 00:08 Много раз, когда моя жена едет в город на фургоне, мы возвращаемся с некоторыми повреждениями. Мы не знаем, как именно здесь произошла эта потертость, должно быть, на какой-то стоянке или что-то в этом роде, но я собираюсь попробовать что-нибудь, чтобы это выглядело лучше. Я имею ввиду, это не новая машина. Это 2004 год, но я верю в то, что автомобили должны оставаться в хорошем состоянии в течение длительного времени, а это означает небольшой ремонт и подобные ремонты, если вы хотите быть впереди всех.

00:37 Итак, я собираюсь вымыть это место, чтобы избавиться от дорожной пыли. А затем я собираюсь использовать полировальную подушечку на произвольной шлифовальной машине с автомобильным составом для полировки. Я думаю, что это на самом деле, я все равно надеюсь, что это на поверхности, что на самом деле это не повлияло на краску. Итак, я собираюсь попробовать мягкое истирание состава для полировки и надеюсь, что смогу избавиться от этого белого вещества. Если я не смогу, и я действительно не знаю, с чем столкнусь, я продолжу.У меня есть краска для фургона по цвету, и я собираюсь показать вам, как закрасить такие повреждения краской и прозрачным слоем, а затем полировать, чтобы смешать ремонт с окружающими областями.

Я думаю, что это на самом деле, я все равно надеюсь, что это на поверхности, что на самом деле это не повлияло на краску. Итак, я собираюсь попробовать мягкое истирание состава для полировки и надеюсь, что смогу избавиться от этого белого вещества. Если я не смогу, и я действительно не знаю, с чем столкнусь, я продолжу.У меня есть краска для фургона по цвету, и я собираюсь показать вам, как закрасить такие повреждения краской и прозрачным слоем, а затем полировать, чтобы смешать ремонт с окружающими областями.

01:24 Итак, сначала я помою, а потом попробуем полировать.

01:41 Итак, это моя шестидюймовая шлифовальная машинка. У меня это уже давно. Я отшлифовал много колод и проделал с ним всевозможные работы по дереву, но на самом деле это отличный инструмент для автоматической полировки, если у вас есть подходящий тампон.Итак, это губка для полировки из пеноматериала. У него есть вал с резьбой, который входит в машину, как и шлифовальная тарелка. Я купил это и средство для растирания на Амазоне, довольно удобно. Итак, я смочил подушечку и нанёс немного полироли. Я тоже снизил скорость, вы же не хотите, чтобы она работала на полных оборотах. Я начну довольно медленно, а потом просто начну полировать здесь.

Я купил это и средство для растирания на Амазоне, довольно удобно. Итак, я смочил подушечку и нанёс немного полироли. Я тоже снизил скорость, вы же не хотите, чтобы она работала на полных оборотах. Я начну довольно медленно, а потом просто начну полировать здесь.

02:24 Фургон немного мокрый. Это влажный процесс, поэтому я хочу, чтобы он был смазан водой, и давайте посмотрим, сработает ли это.

03:00 Ну, я думаю, что здесь что-то происходит. Я знаю, что он еще не полностью исчез, но давайте просто посмотрим, что у нас есть. И я не… Здесь что-то определенно проходит сквозь краску. Но если вы помните, раньше здесь были какие-то отметки. Это намного меньше, чем было раньше, как и здесь.

03:27 Итак, я собираюсь продолжить полировку и просто посмотрю, насколько хорошо у меня это получится. Пока я занимаюсь этим, я собираюсь отполировать еще несколько мест на фургоне, которые имеют немного потертости прозрачного покрытия. Но это прекрасный пример того, как немного TLC действительно может иметь значение. И я собираюсь продолжить, а затем покажу вам результат, когда я получу его настолько хорошо, насколько это возможно.

Но это прекрасный пример того, как немного TLC действительно может иметь значение. И я собираюсь продолжить, а затем покажу вам результат, когда я получу его настолько хорошо, насколько это возможно.

03:51 Я очень доволен тем, что здесь произошло. Это … полировка, что я … Прошу прощения за тех ворон на заднем плане. Подход, который я использовал, работал очень хорошо. Это просто здорово. В покраске нет необходимости. Есть пара моментов, может, я еще немного остановлюсь на них.Здесь тоже был реальный ущерб. Вблизи это выглядит хуже, чем на расстоянии, но я не стремлюсь к совершенству здесь, но это достаточно близко. Думаю, все будет хорошо.

04:36 Пока я занимаюсь этим, я также отполировал эту линзу фары, используя тот же состав для полировки. Есть более тонкая оценка, чем эта, но я считаю, что она очень хорошо работает для большинства вещей. Это я только что закончил и сравниваю с этим. На нем немного воды, но он определенно более мутный. Мне потребовалось всего около пяти минут, чтобы преобразовать эту мутную линзу в эту гораздо более четкую линзу, используя полировальный состав на этой случайной шлифовальной машине с абразивной подушкой.

Мне потребовалось всего около пяти минут, чтобы преобразовать эту мутную линзу в эту гораздо более четкую линзу, используя полировальный состав на этой случайной шлифовальной машине с абразивной подушкой.

++++++++++++++++++

Полиуретановая отделка Q&A

Q: Могу ли я отполировать использованный стол с довольно хорошей отделкой? Есть небольшие царапины, которые можно увидеть, а некоторые можно почувствовать ногтем. Ничего серьезного, но пара царапин на поверхности, которые я планировал исправить с помощью Polyshades.Итак, могу ли я отполировать, как вы описали, за вычетом зернистости 320 на пеноблоке? У меня есть 6-дюймовый орбитальный полировщик. Господи, как бы я хотел знать о полировке много лет назад. Всегда тратил часы, пытаясь добиться идеального результата. Пару лет назад обрызгала журнальный столик, но немного покрылась лаком. Могу я и это сейчас усилить?

A: Я бы определенно начал с окраски мелких царапин с помощью Polyshades, как вы и планировали. После этого сделайте небольшую полировку и посмотрите, что произойдет.Думаю, вам будет приятно. И ты прав. Никакой шлифовки с 320, только бережная полировка. Вы не знаете, какой толщины у существующей отделки, так что расслабьтесь.

После этого сделайте небольшую полировку и посмотрите, что произойдет.Думаю, вам будет приятно. И ты прав. Никакой шлифовки с 320, только бережная полировка. Вы не знаете, какой толщины у существующей отделки, так что расслабьтесь.

Что касается вашего журнального столика, да, он определенно подходит для полировки, даже сейчас. Используйте бумагу с зернистостью 320 на пенопласте, чтобы сбить неровности пыли, затем используйте «мелкую» губку для трения 3M. Это придаст красивый матовый оттенок. Немного поработав «super fine», вы получите глянец. Чем больше вы его используете, тем ярче становятся вещи.Но это не похоже на блеск глянцевого уретана, который я всегда считаю тусклым и неприятным. Полированный блеск дает гораздо более изысканный блеск. Надеюсь, это поможет. Пожалуйста, дайте мне знать, как у вас дела.

Хотите больше информации? Я создал сотни статей и видео, которые вы можете получить бесплатно. Нажмите на увеличительное стекло в правом верхнем углу этой страницы, введите тему для поиска и нажмите Enter.

Вы получите список всех хороших вещей.

Вы получите список всех хороших вещей.Как производится пенополиуретан?

Что такое пенополиуретан?

Пенополиуретан — один из четырех основных типов продуктов, которые могут быть изготовлены из сырого жидкого полиуретана.Они состоят из двух химикатов, которые при смешивании и нагревании образуют жидкий полиуретан перед дальнейшей обработкой. Эти химические вещества представляют собой полиол, тип сложного спирта, и диизоцианат, побочный продукт нефти, который сильно реагирует со спиртом. Комбинируя их, образуется стабильная длинноцепочечная молекула. Это полимер или пластик, известный как уретан.

Для чего используется пенополиуретан?

Пенополиуретан используется в основном для набивки постельных принадлежностей и мебели.Он гипоаллергенен, нетоксичен и не разлагается со временем. Это означает, что наполненные им подушки всегда будут возвращать свою форму, независимо от того, через какое наказание они подвергаются. Кровати из пенопласта также становятся популярными. Прочный слой поролона формирует тело по размеру. Упаковочные арахисы и пенопласты также используются судоходными компаниями по всему миру.

Кровати из пенопласта также становятся популярными. Прочный слой поролона формирует тело по размеру. Упаковочные арахисы и пенопласты также используются судоходными компаниями по всему миру.

Как производится пенополиуретан?

После того, как два ингредиента были объединены с образованием горячего жидкого полиуретана, они пропускаются по трубе в сопловую головку.Под головкой находится ряд роликов, по которым проходит вощеная бумага. Сопло распыляет мелкую струю горячей жидкости на вощеную бумагу, смешиваясь с потоками углекислого газа, поступающими из другого сопла. Это заставляет полиуретан расширяться при движении вниз по конвейерной ленте, образуя полосу пенопласта. Края пенопласта обрезаются и сжимаются, чтобы он сохранял жизнеспособную форму. Пена состоит из бесчисленного количества крошечных пузырьков газа, захваченных полиуретаном. Если не будет выпущен газ, пена приобретет консистенцию камня.Итак, пена проходит под рядом нагревательных ламп. Он сушит пену и заставляет пузыри расширяться, а затем лопаться, оставляя после себя готовый губчатый пористый материал.

Он сушит пену и заставляет пузыри расширяться, а затем лопаться, оставляя после себя готовый губчатый пористый материал.

Полиуретаны

Полимерные материалы, известные как полиуретаны, образуют семейство полимеров, которые существенно отличаются от большинства других пластмасс тем, что в них отсутствует уретановый мономер, а полимер почти всегда образуется во время производства конкретного объекта.

Полиуретаны образуются в результате экзотермических реакций между спиртами с двумя или более реактивными гидроксильными (-ОН) группами на молекулу (диолы, триолы, полиолы) и изоцианатами, которые имеют более одной реакционной изоцианатной группы (-NCO) на молекулу (диизоцианаты, полиизоцианаты ).Например, диизоцианат реагирует с диолом:

Группа, образованная реакцией между двумя молекулами, известна как «уретановая связь». Это основная часть молекулы полиуретана.

Применение полиуретанов